11 часов назад, AlexeyL сказал:

А вот справа от окна с ошибками (что на фото в первом посте). По крайней мере в чистом CypCyt там оно (не знаю что стоит на бодоре, но на фото если бы не было иконки бодоровской в трее, то я бы был уверен что это CypCut).

Не нету справа ничего.

ПО стоит bodorpro, но на основе cypcup, поэтому могли намудрит китайцы, нашёл китайское видео так у них чистый копкат и он выглядит немного по другому.

11 часов назад, AlexeyL сказал:

Возможно у Вас стоит программа защищающая системный раздел жёсткого диска от изменений, надо её отключить (чтобы отключить надо знать пароль), внести изменения, перезагрузиться и включить обратно

Да вполне возможно, но это наверное не такая уж и большая проблема

7 часов назад, heysanya сказал:

Возможно у вас от управляющей платы отошел провод, отвечающий за концевик автофокуса. Советую проверить в управляющем шкафу

В чем прикол, что через чпушку голова калибруются без ошибок, я так понимаю, что и фокус тоже настраивается. А вот данные из ПО он не воспринимает. Да и в целом всё работало, до выключения электричества, врядли он мог механически отойти от этого

Изменено 19.01.2022 18:30 пользователем Evgeny89

Ошибка

11 часов назад, AlexeyL сказал:

А вот справа от окна с ошибками (что на фото в первом посте). По крайней мере в чистом CypCyt там оно (не знаю что стоит на бодоре, но на фото если бы не было иконки бодоровской в трее, то я бы был уверен что это CypCut).

Не нету справа ничего.

ПО стоит bodorpro, но на основе cypcup, поэтому могли намудрит китайцы, нашёл китайское видео так у них чистый копкат и он выглядит немного по другому.

11 часов назад, AlexeyL сказал:

Возможно у Вас стоит программа защищающая системный раздел жёсткого диска от изменений, надо её отключить (чтобы отключить надо знать пароль), внести изменения, перезагрузиться и включить обратно

Да вполне возможно, но это наверное не такая уж и большая проблема

7 часов назад, heysanya сказал:

Возможно у вас от управляющей платы отошел провод, отвечающий за концевик автофокуса. Советую проверить в управляющем шкафу

В чем прикол, что через чпушку голова калибруются без ошибок, я так понимаю, что и фокус тоже настраивается. А вот данные из ПО он не воспринимает. Да и в целом всё работало, до выключения электричества, врядли он мог механически отойти от этого

Изменено 19.01.2022 18:30 пользователем Evgeny89

Ошибка

#1

![]()

OFFLINE

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 23 Февраль 2015 — 14:57

Добрый день форумчане!!!

Есть ЧПУ Beaver-3021 AVLT8 Syntec Controller CNC 6MB после загрузки выдает ошибку

Motion 9 CAxis servo driver alarm

Motion 9 YAxis servo driver alarm

Motion 9 XAxis servo driver alarm

MLC 19 Z not yet back home

MLC 11 Y not yet back home

MLC 3 X not yet back home

И ноль реакции((( Home* горит постоянно! F3 сброс не реагирует!!!

Кабеля все исправно механических повреждений нету! Сервомотор рабочий!! Драйвера все показывает r 0 то есть готов к работе! Как решить ??? Backup отсутствует!!

Жду помощи!!!

Прикрепленные изображения

-

0

- Наверх

#2

![]()

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 23 Февраль 2015 — 17:16

Какие у вас сервомоторы? Yaskawa или Delta?

Возможно провода просто от стойки управления до сервоприводов не прикручены или не подключены, если на сервопаках горит run или другая сигнализация рабочего состояния.

В противном случае либо проблема с проводами, либо всё-таки с сервоприводами, что они выдают ошибку.

Купили его б.у. или новый?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#3

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 23 Февраль 2015 — 17:22

Какие у вас сервомоторы? Yaskawa или Delta?

Возможно провода просто от стойки управления до сервоприводов не прикручены или не подключены, если на сервопаках горит run или другая сигнализация рабочего состояния.

В противном случае либо проблема с проводами, либо всё-таки с сервоприводами, что они выдают ошибку.

Купили его б.у. или новый?

Сервопривод Panasonic новый!!!

Прикрепленные изображения

-

0

- Наверх

#4

![]()

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 23 Февраль 2015 — 17:54

По сервоприводам всё понятно. Можно посмотреть их состояние при помощи программы Panaterm

Я про сам станок спрашивал, новый станок у вас или б.у.?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#5

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 24 Февраль 2015 — 09:08

По сервоприводам всё понятно. Можно посмотреть их состояние при помощи программы Panaterm

Я про сам станок спрашивал, новый станок у вас или б.у.?

1 год в эксплуатации ! Покупали новой!!!

-

0

- Наверх

#6

![]()

ServiceMAN

- Пол:Мужчина

- Из:Нерезиновск

Отправлено 24 Февраль 2015 — 12:19

Motion 9 CAxis servo driver alarm — ошибки питания драйвера. у биверов эта ошибка вылазит при срабатывании аварийного концевика оси.

Motion 9 YAxis servo driver alarm

Motion 9 XAxis servo driver alarm

MLC 19 Z not yet back home — ось не сходила в машинный ноль

MLC 11 Y not yet back home

MLC 3 X not yet back home

-

0

- Наверх

#7

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 24 Февраль 2015 — 14:05

Motion 9 CAxis servo driver alarm — ошибки питания драйвера. у биверов эта ошибка вылазит при срабатывании аварийного концевика оси.

Motion 9 YAxis servo driver alarm

Motion 9 XAxis servo driver alarm

MLC 19 Z not yet back home — ось не сходила в машинный ноль

MLC 11 Y not yet back home

MLC 3 X not yet back home

Спасибо!!! Попробуем!!!))) будут результаты отпишусь!!!

-

0

- Наверх

#8

![]()

saneokokokok

- Пол:Мужчина

- Город:Йошкар-Ола

- Интересы:интересно все

- Из:Йошкар — Олы

Отправлено 25 Февраль 2015 — 14:17

У биверов есть еще одна проблема и это провода.

так что прозванивайте провода питания, провода идущие к датчикам на двигателях и датчикам концевиков.

а лучше замените на что нибудь надежное и сверх гибкое. типа «FLEX-PU-EF сверх гибкий ПУР кабель»

-

0

Иногда лучше жевать чем говорить ![]()

- Наверх

#9

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 25 Февраль 2015 — 15:00

У биверов есть еще одна проблема и это провода.

так что прозванивайте провода питания, провода идущие к датчикам на двигателях и датчикам концевиков.

а лучше замените на что нибудь надежное и сверх гибкое. типа «FLEX-PU-EF сверх гибкий ПУР кабель»

Провода все прозванили((( все нормально!!! Провода от стойки Syntec до сервомоторов, от драйвера Panosonic до сервомоторов !! Все нормально!!!! Уже реально без сил((( Что делать(((

Провода все прозванили((( все нормально!!! Провода от стойки Syntec до сервомоторов, от драйвера Panosonic до сервомоторов !! Все нормально!!!! Уже реально без сил((( Что делать(((

Спасибо за образ!!! Благодарю !!!

-

0

- Наверх

#10

![]()

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 26 Февраль 2015 — 08:17

Недавно один станочек на Синтеке EZ3 (нонейм) ремонтировали — писал периодически про проблемы в канале энкодера и этот период сокращался… При том провода прозванивались… Приняли решение менять ВСЕ провода на нормальные, и не пожалели… Оказалось что система автосмазки, закрепленная на стойке портала над кабелеукладчиком подкаповала, и масло попадало внутри кабелеукладчика на провод, отчего задубела изоляция и стала крошиться, в результате чего внутри провода сигнальные жилы провода энкодера периодически коротили, а силовые провода были на гране серьезного коротыша…

Заменили реально ВСЕ провода на немецкие правильные экранированные 5-го уровня по гибкости на движки, шпиндель, концевики и систему управления пневматикой — два плотных дня работы вдвоем по 12 часов… Что-бы впредь проблем из-за масла НЕ было, клиенту сказали, что-бы сделал маслоотводящий лоток из жести под системой автосмазки и снизу лотка, по которому катается гибкий кабелеукладчик, навысекал окна, дабы в этом лотке ничего не скапливалось,включая мусор — частенько из-за мусора,накапливающемся в кабелеукладчике страдает изоляция проводов…

У вас очень похоже на то, что барабашка сидит в проводах датчиков…

Сообщение отредактировал 3D-BiG: 27 Февраль 2015 — 09:01

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#11

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 26 Февраль 2015 — 10:18

Недавно один станочек на Синтеке EZ3 (нонейм) ремонтировали — писал периодически про проблемы в канале энкодера и этот период сокращался… При том провода прозванивались… Приняли решение менять ВСЕ провода на нормальные, и не пожалели… Оказалось что система автосмазки, закрепленная на стойке портала над кабелеукладчиком подкаповало, и масло попадало внутри кабелеукладчика на провод, отчего задубела изоляция и стала крошиться, в результате чего внутри провода сигнальные жилы провода энкодера периодически коротили, а силовые провода были на гране серьезного коротыша…

Заменили реально ВСЕ провода на немецкие правильные экранированные 5-го уровня по гибкости на движки, шпиндель, концевики и систему управления пневматикой — два плотных дня работы вдвоем по 12 часов… Что-бы впредь проблем из-за масла НЕ было, клиенту сказали, что-бы сделал маслоотводящий лоток из жести под системой автосмазки и снизу лотка, по которому катается гибкий кабелеукладчик, навысекал окна, дабы в этом лотке ничего не скапливалось,включая мусор — частенько из-за мусора,накапливающемся в кабелеукладчике страдает изоляция проводов…

У вас очень похоже на то, что барабашка сидит в проводах датчиков…

80 процентов ГУРУ ссылается на провода((( Провода все реально прозвенели! Осталось только снять гусеничную открыть и кабель каналы проверить РУЧКАМИ…..у нас система автосмазки нету! СПАСИБО огромное за совет! Решили провода повторно проверить!!! О результатах отпишусь!!

-

0

- Наверх

#12

![]()

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 26 Февраль 2015 — 10:41

80 процентов ГУРУ ссылается на провода((( Провода все реально прозвенели!

Поймите, что на практике «мерцающие» обрывы и замыкания проводов в гибком кабелеукладчике могут проявляться только в определенном положении (изгибе дефектного места под определенным углом), а порой и только при движении в определенном направлении с определенной скоростью.

Так что «реальная прозвонка» еще не означает исправности кабеля. Как минимум, надо вскрывать «гусеницу» и придирчиво осматривать кабель на предмет подозрительных потертостей, замятий или вспучиваний оболочки.

-

0

- Наверх

#13

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 26 Февраль 2015 — 11:31

Поймите, что на практике «мерцающие» обрывы и замыкания проводов в гибком кабелеукладчике могут проявляться только в определенном положении (изгибе дефектного места под определенным углом), а порой и только при движении в определенном направлении с определенной скоростью.

Так что «реальная прозвонка» еще не означает исправности кабеля. Как минимум, надо вскрывать «гусеницу» и придирчиво осматривать кабель на предмет подозрительных потертостей, замятий или вспучиваний оболочки.

Спасибо T-Rex будем стараться!!!

-

0

- Наверх

#14

![]()

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 27 Февраль 2015 — 09:10

80 процентов ГУРУ ссылается на провода((( Провода все реально прозвенели! Осталось только снять гусеничную открыть и кабель каналы проверить РУЧКАМИ…..у нас система автосмазки нету! СПАСИБО огромное за совет! Решили провода повторно проверить!!! О результатах отпишусь!!

Такие вещи НЕ голосованием решаются: ибо здесь НЕ дума, в которой сидят порядка четырехсот закабанелых откормыша и пыжатся что-то придумать этакое, что возможно и даже работать будет… МЫ всей ситуации НЕ видим, и потестить телепатически НЕ можем. А физика ремонтов она такая: никогда наверняка нельзя сказать в чем была причина отказа, пока 100% не устранишь ее… Но по выданным вами признакам следует, что вернее всего барабашка сидит в проводах…

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#15

![]()

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 27 Февраль 2015 — 12:45

Спасибо T-Rex будем стараться!!!

Есть простой способ убедится в проводе проблема или нет.

Меняете провод на другой, подходящий по количеству жил и сечению, но не заводите в кабелеукладчик, а аккуратно располагаете рядом со станком и смотрите пропала ошибка или нет.

не помню как в биверах сделано подключение шкафа управления и электрики станка, через разъёмы или просто провода, но часто в разъёмах под термоусадочными кембриками проводки с оловом отламываются и перестают контачить, а выясняется только после того как срезаешь кембрик.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#16

![]()

deviant_men

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Из:Туркестан

Отправлено 06 Март 2015 — 23:49

Ребята спасибо Вам всем!!! Проблема решилась только сегодня! Думали нам остаётся только менять целиком провода!!! Но вдруг осенило))) Проверять параметры в самом контролере syntec 6mb хотя все операторы твердили что моль ничего не делали и не трогали и не нажимали!!!!! По контролеру syntec 6mb никакой литературы нету! Выходили на связь китайцам через переводчик не схемы,не чертежы!!! Ничего не дали гады((( Но ответы у них были проверь это,,,проверь то..!! Они отправляли снимки с Q bit S bit I bit O bit так же Ladderы заводские настройки таким методом сравнивая в параметрах в позиции 10 у нас было указано 0 (disabled) поставил 1 перезагрузил систему заработала!!

P/S. У операторов руки из попы растут и лезут куда не надо!!!! (так и никто не сознался) изучаю камеры видеонаблюдение)))))) ![]()

с было указано 0 (disabled) поставил 1 перезагрузил систему заработала!!

-

0

- Наверх

#17

![]()

kardash

-

- Пользователи

-

- 2 сообщений

Абитуриент

- Из:Санкт-Петербург

Отправлено 08 Апрель 2016 — 02:22

Работаю больше года на бивере 24 AVLT8 c Syntec 6MB. Периодически выскакивает такое. методы лечения варварские, но действует )

1. проверить концевики, возможно налипла пыль на ответки (на которые колесико накатывается

2. выключаем станок, ВРУЧНУЮ отталкиваем портал — включаем , home x y z или f3+ xyz

обычно помогает

Сообщение отредактировал kardash: 08 Апрель 2016 — 02:22

-

0

- Наверх

|

|

Ремонт сервопривода Fanuc Alfa и Beta series

Сервисный центр «Кернел» предлагает выполнить качественный ремонт сервопривода Fanuc Alfa и Beta series в на компонентном уровне в максимально сжатые сроки.

Сервопривода относятся к сложной промышленной электронике именно поэтому ремонтом серводрайверов Fanuc Alfa и Beta series, впрочем, как и сервоприводов других производителей должны заниматься специалисты, имеющие не только высшее техническое образование, но и солидный опыт в ремонте подобной промышленной электроники.

Также для восстановления подобного промышленного оборудования понадобится хорошая материально-техническая база. При выполнении этих условий шансы на успешный ремонт сервопривода Fanuc Alfa и Beta series возрастают в геометрической прогрессии.

Именно поэтому за ремонтом сервоприводов Fanuc Alfa и Beta series или другого производителя лучше всего обращаться в специализированный сервисный центр, который отвечает всем техническим требованиям, такой как Кернел.

Наш цент имеет отличную материально-техническую ремонтную базу, а за время существования с 2002 года специалисты компании накопили бесценный опыт в том числе опыт в ремонте сервоприводов Fanuc Alfa и Beta series.

Инженеры сервисного центра выполняют качественный ремонт сервоприводов Fanuc всех серий, когда-либо выпускаемых компанией.

| Серия | Тип сервоусилителя |

|---|---|

|

Fanuc Alfa series Fanuc Beta series |

A06B-6111-H037#H550; A06B-6111-H030#H570/P; A06B-6111-H030#H553; A06B-6111-H030#H550#P; A06B-6111-H030#H550#C; A06B-6111-H026#H570; A06B-6111-H026#H553; A06B-6111-H026#H550#P; A06B-6111-H026#H550#C; A06B-6111-H022#H570/P; A06B-6111-H022#H553; A06B-6111-H022#H550/C; A06B-6164-H244#H580; A06B-6164-H312#H580; A06B-6164-H332#H580; A06B-6165-H201#H560; A06B-6165-H202#H560; A06B-6164-H201#H580; A06B-6165-H311#H560; A06B-6165-H312#H560; A06B-6165-H333#H560; A06B-6165-H343#H560; A06B-6166-H201; A06B-6166-H201#A; A06B-6058-H225; A06B-6200-H011; A06B-6089-H104; A06B-6117-H105; A06B-6114-H205; A06B-6114-H109; A06B-6166-H203; A06B-6050-H103; A06B-6127-H209; A06B-6102-H206#H520; A06B-6121-H006#H550; A06B-6140-H037; A06B-6134-H303#A; A06B-6088-H215; A06B-6082-H222; A06B-6064-H230; A06B-6044-H017; A06B-6064-H201#H520; A06B-6088-H245; A06B-6088-H222; A06B-6057-H204; A06B-6089-H207; A06B-6052-H004; A06B-6117-H208; A06B-6082-H215#H511; A06B-6082-H215#H510; A06B-6082-H211#H512; A06B-6082-H211#H511/EM; A06B-6082-H211#H510; A06B-6082-H206#H511; A06B-6082-H206#H510/EM; A06B-6082-H206#H510; A06B-6082-H202#H512; A06B-6082-H202#H511; A06B-6082-H202#H510; A06B-6080-H307; A06B-6059-H215#H545; A06B-6059-H215#H515; A06B-6059-H212#H759; A06B-6059-H212#H758; A06B-6059-H212#H757; A06B-6059-H212#H713; A06B-6059-H212#H712; A06B-6059-H212#H711; A06B-6059-H212#H611; A06B-6059-H212#H610; A06B-6059-H212#H601; A06B-6059-H212#H590; A06B-6045-H006; A06B-6045-H005; A06B-6045-H002; A06B-6045-H001; A06B-6045-C009; A06B-6045-C006; A06B-6045-C005; A06B-6044-H742; A06B-6044-H736; A06B-6044-H725; A06B-6044-H722; A06B-6044-H712 |

В данной таблице присутствуют далеко не все сервоприводы Fanuc Alfa и Beta series ремонт которых предлагает наш сервисный центр.

Особенности ремонта сервопривода Fanuc Alfa и Beta series

Ремонт сервопривода Fanuc Alfa и Beta series имеет ряд индивидуальных особенностей, это связано с конструктивными особенностями сервоприводов. По аналогии частотными преобразователями, сервопривод состоит из двух частей, это:

Ремонт сервопривода Fanuc Alfa и Beta series имеет ряд индивидуальных особенностей, это связано с конструктивными особенностями сервоприводов. По аналогии частотными преобразователями, сервопривод состоит из двух частей, это:

- Аппаратная часть;

- Программная часть.

В первую очередь ремонтируется аппаратная часть промышленного сервопривода. После глубокой диагностики неисправного блока выявляются все неисправные компоненты, которые в последствии заменяются на оригинальные запасные части (по возможности), в случае если сервопривод уже давно снят с производства и найти оригинальные запчасти просто невозможно они заменяются на аналоги.

Данный вид ремонта называется компонентным. От других видов его отличает две немаловажные вещи.

- Значительное удешевление ремонта;

- Существенное сокращение времени ремонта.

По завершении ремонта аппаратной части сервопривода наступает очередь программной. В зависимости от серии выбирается программный продукт и зашивается в блок.

Заключительный этап ремонта сервопривода Fanuc Alfa и Beta series в это проверка на специализированном стенде, без нагрузки и с нагрузкой максимально приближенна к реальным условиям эксплуатации.

Ошибки сервоприводов Fanuc Alfa и Beta series

В процессе работы выходит из строя даже самое надежное промышленное оборудование. В данной статье мы приведем ошибки сервоприводов Fanuc, а точнее Fanuc Alfa и Beta series. Привода в наше время, нашли широкое применение абсолютно во всех сферах промышленности, управляя как мини моторами в оргтехнике, так и гигантскими двигателями в горнодобывающей промышленности.

В процессе работы выходит из строя даже самое надежное промышленное оборудование. В данной статье мы приведем ошибки сервоприводов Fanuc, а точнее Fanuc Alfa и Beta series. Привода в наше время, нашли широкое применение абсолютно во всех сферах промышленности, управляя как мини моторами в оргтехнике, так и гигантскими двигателями в горнодобывающей промышленности.

Для простоты общения со столь сложной электроникой все сервопривода оснащены небольшими дисплеями с помощью которых выводятся информационные сообщения с кодами ошибок, расшифровав которые можно сразу же узнать причину ее возникновения. Если учесть распространенность данной промышленной электроники, то появляется острая нужда в расшифровке кодов ошибок сервопривода. В этой статье мы рассмотрим одного из самых известных производителей промышленной электроники имеющему уважение во всем мире, Fanuc и севрво усилители Alfa и Beta series.

Существует несколько видов ошибок, некоторые из них можно устранить автоматически, а некоторые возможно исправить только, обратившись в специализированный сервисный центр. В таблицах ниже приведены коды ошибок сервоприводов Fanuc Alfa и Beta series и их расшифровка.

Fanuc Servo Amplifier Beta is 6130 сигналы тревоги (ошибки)

| Сигнал тревоги | Оисание |

|---|---|

|

SV0027 or 027 |

Неверная настройка параметров цифрового сервопривода |

|

SV0361 or 361 |

Фазовая ошибка импульсного кодера (встроенная) |

|

SV0364 or 364 |

Мягкая фазовая сигнализация (встроенная) |

|

SV0365 or 365 |

Светодиод ошибки (встроенный) |

|

SV0366 or 366 |

Импульсная ошибка (встроенная) |

|

SV0367 or 367 |

Ошибка подсчета (встроенная) |

|

SV0368 or 368 |

Ошибка серийных данных (встроенная) |

|

SV0369 or 369 |

Ошибка передачи данных (встроенная) |

|

SV0380 or 380 |

Ошибка светодиода (отдельно) |

|

SV0381 or 381 |

Фазовая ошибка импульсного кодера (отдельно) |

|

SV0382 or 382 |

Ошибка подсчета (отдельно) |

|

SV0383 or 383 |

Ошибка импульса (отдельно) |

|

SV0384 or 384 |

Мягкая фазовая сигнализация (отдельно) |

|

SV0385 or 385 |

Ошибка серийных данных (отдельно) |

|

SV0386 or 386 |

Ошибка передачи данных (отдельно) |

|

SV0387 or 387 |

Ошибка датчика (отдельно) |

|

SV0417 or 417 |

Неверный параметр |

|

SV0421 or 421 |

Чрезмерная полуполная ошибка |

|

SV0430 or 430 |

Серводвигатель перегревается |

|

SV0432 or 432 |

Преобразователь: управление пониженным напряжением питания |

|

SV0433 or 433 |

Преобразователь: пониженное напряжение в звене постоянного тока |

|

SV0436 or 436 |

Мягкая термальная (OVC) |

|

SV0438 or 438 |

Инвертор: аварийный сигнал тока двигателя |

|

SV0439 or 439 |

Преобразователь: перенапряжение в звене постоянного тока |

|

SV0440 or 440 |

Преобразователь: Чрезмерная мощность торможения |

|

SV0441 or 441 |

Текущая ошибка смещения |

|

SV0444 or 444 |

Инвертор: внутренний охлаждающий вентилятор остановлен или неисправна цепь |

|

SV0445 or 445 |

Сигнализация мягкого отключения |

|

SV0447 or 447 |

Сигнализация жесткого отключения (отдельно) |

|

SV0448 or 448 |

Сигнализация несоответствия обратной связи |

|

SV0449 or 449 |

Инвертор: тревога IPM |

|

SV0453 or 453 |

Сигнализация мягкого отключения (α Pulsecoder) |

|

SV0601 or 601 |

Инвертор: вентилятор охлаждения радиатора остановился |

|

SV0603 or 603 |

Инвертор: Аварийный сигнал IPM (OH) |

Fanuc Servo Amplifier 400 Коды аварийных сигналов

| Код ошибки | Сообщение | Описание |

|---|---|---|

|

400 |

SERVO ALARM: n–TH AXIS OVERLOAD |

Сигнал перегрузки оси n (оси 1–8) включен. Подробную информацию см. на диагностическом дисплее № 201, 720 или 721. |

|

401 |

SERVO ALARM: n–TH AXIS VRDY OFF |

Сработал сигнал ГОТОВНОСТИ (DRDY) сервоусилителя n-й оси (оси 1–8). |

|

402 |

SERVO ALARM 3, 4TH AXIS OVERLOAD |

3-осевой, 4-осевой сигнал перегрузки включен. Подробную информацию см. на диагностическом дисплее 722 или 723. |

|

404 |

SERVO ALARM: n–TH AXIS VRDY ON |

Несмотря на то, что сигнал ГОТОВНОСТИ (MCON) оси n (оси 1–8) был отключен, сигнал ГОТОВНОСТИ сервоусилителя (DRDY) все еще включен. Или, когда питание было включено, DRDY включился, хотя MCON был выключен. Убедитесь, что интерфейсный модуль сервопривода и сервоусилитель подключены. |

|

405 |

SERVO ALARM: (ZERO POINT RETURN FAULT) |

Ошибка системы управления положением. Из-за ошибки ЧПУ или сервосистемы при возврате в референтную позицию существует вероятность того, что возврат в референтную позицию не может быть выполнен правильно. Повторите попытку из ручного возврата в референтную позицию. |

|

407 |

SERVO ALARM: EXCESS ERROR |

Разница в отклонении положения синхронной оси превысила установленное значение. |

|

409 |

SERVO ALARM: n AXIS TORQUE ALM |

Обнаружена аномальная нагрузка серводвигателя. Кроме того, в режиме Cs была обнаружена аномальная нагрузка на двигатель шпинделя. |

|

410 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

Значение отклонения положения при остановке n–й оси (оси 1–8) больше установленного значения. |

|

411 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

Значение отклонения положения при перемещении n–й оси (оси 1–8) больше заданного значения. |

|

413 |

SERVO ALARM: n–th AXIS – LSI OVERFLOW |

Содержимое регистра ошибок для n-й оси (оси 1–8) превышало 231 степень. Эта ошибка обычно возникает в результате неправильно заданных параметров. |

|

414 |

SERVO ALARM: n–TH AXIS – DETECTION RELATED ERROR |

Неисправность цифровой сервосистемы N–й оси (оси 1–8). Подробности см. в диагностическом дисплее № 200 и № 204. Также посмотрите на сервоусилитель для кода тревоги. |

|

415 |

SERVO ALARM: n–TH AXIS – EXCESS SHIFT |

Была предпринята попытка задать скорость выше 511875 ед/с по оси n–th (оси 1–8). Эта ошибка возникает в результате неправильно настроенного CMR. |

|

416 |

SERVO ALARM: n–TH AXIS – DISCONNECTION |

Неисправность системы определения положения импульсного шифратора n–й оси (оси 1–8) (сигнализация отключения). Подробности см. на дисплее диагностики № 201. |

|

417 |

SERVO ALARM: n–TH AXIS – PARAMETER INCORRECT |

Этот аварийный сигнал возникает, когда n–я ось (ось 1–8) находится в одном из состояний, перечисленных ниже. (Аварийный сигнал цифровой сервосистемы)

Если вы хотите использовать этот усилитель, сбросьте функциональный бит 2209#4 на 0. Если вы хотите использовать функцию предотвращения тревоги HC, используйте усилитель, который ее поддерживает. |

|

420 |

SERVO ALARM: n AXIS SYNC TORQUE (M series) |

При простом синхронном управлении разница между командами крутящего момента для ведущей и ведомой осей превысила значение, установленное в параметре № 2031. |

|

421 |

SERVO ALARM: n AXIS EXCESS ER (D) |

Разница между ошибками в полузамкнутом контуре и замкнутом контуре стала чрезмерной во время двойной обратной связи по положению. Проверьте значения коэффициентов преобразования двойной позиции в параметрах № 2078 и 2079. |

|

422 |

SERVO ALARM: n AXIS |

При управлении крутящим моментом управления осью PMC превышена заданная допустимая скорость. |

|

423 |

SERVO ALARM: n AXIS |

При управлении крутящим моментом управления осями PMC было превышено заданное параметром допустимое совокупное расстояние перемещения. |

|

430 |

n AXIS : SV. MOTOR OVERHEAT |

Произошел перегрев серводвигателя. |

|

431 |

n AXIS : CNV. OVERLOAD |

|

|

432 |

n AXIS : CNV. LOWVOLT CON. |

|

|

434 |

n AXIS : INV. LOWVOLT CONTROL |

SVM: Напряжение питания системы управления упало. |

|

435 |

n AXIS : INV. LOWVOLT DC LINK |

SVM: Напряжение в звене постоянного тока упало. |

|

436 |

n AXIS : SOFTTHERMAL (OVC) |

Программное обеспечение цифрового сервопривода обнаружило мягкое тепловое состояние (OVC). |

|

437 |

n AXIS : CNV. OVERCURRENT POWER |

PSM: Перегрузка по току во входную цепь. |

|

438 |

n AXIS : INV. ABNORMAL CURRENT |

|

|

439 |

n AXIS : CNV. OVERVOLT POWER |

|

|

440 |

n AXIS : CNV. EX DECELERATION POWER |

|

|

441 |

n AXIS : ABNORMAL CURRENT OFFSET |

Программное обеспечение цифрового сервопривода обнаружило неисправность в цепи обнаружения тока двигателя. |

|

442 |

n AXIS : CNV. CHARGE FAILURE |

|

|

443 |

n AXIS : CNV. COOLING FAN FAILURE |

|

|

444 |

n AXIS : INV. COOLING FAN FAILURE |

SVM: Отказ внутреннего вентилятора охлаждения. |

|

445 |

n AXIS : SOFT DISCONNECT ALARM |

Программное обеспечение цифрового сервопривода обнаружило обрыв провода в импульсном кодере. |

|

446 |

n AXIS : HARD DISCONNECT ALARM |

Обрыв провода во встроенном импульсном кодере был обнаружен аппаратно. |

|

447 |

n AXIS : HARD DISCONNECT (EXT) |

Обрыв провода в отдельном детекторе был обнаружен аппаратно. |

|

448 |

n AXIS : UNMATCHED FEEDBACK ALARM |

Знак данных обратной связи от встроенного импульсного кодера отличается от знака данных обратной связи от отдельного детектора. |

|

449 |

n AXIS : INV. IPM ALARM |

|

|

453 |

n AXIS : SPC SOFT DISCONNECT ALARM |

Программная сигнализация об отключении импульсного кодера α. Отключите питание ЧПУ, затем отсоедините и вставьте кабель импульсного кодера. Если этот аварийный сигнал появляется снова, замените импульсный шифратор. |

|

456 |

ILLEGAL CURRENT LOOP |

Текущие настройки цикла управления (параметр № 2004, бит 0 параметра № 2003 и бит 0 параметра № 2013) неверны. Возможные проблемы следующие.

|

|

457 |

ILLEGAL HI HRV (250US) |

Использование высокоскоростного HRV указано, хотя текущий цикл управления составляет 200 мкс. |

|

458 |

CURRENT LOOP ERROR |

Текущая настройка цикла управления не соответствует фактическому текущему циклу управления. |

|

459 |

HI HRV SETTING ERROR |

Из двух осей, имеющих соседние номера сервоосей (параметр № 1023), нечетные и четные номера, высокоскоростное управление HRV может выполняться для одной оси, а не для другой. |

|

460 |

n AXIS : FSSB DISCONNECT |

Связь с ФСБ внезапно прервалась. Возможные причины следующие:

|

|

461 |

n AXIS : ILLEGAL AMP INTERFACE |

Оси 2-х осевого усилителя были отнесены к интерфейсу быстрого типа. |

|

462 |

n AXIS : SEND CNC DATA FAILED |

Из-за ошибки связи FSSB ведомое устройство не могло получить правильные данные. |

|

463 |

n AXIS : SEND SLAVE DATA FAILED |

Из-за ошибки связи FSSB ведомое устройство не могло получить правильные данные. |

|

464 |

n AXIS : WRITE ID DATA FAILED |

Была предпринята попытка записать информацию об обслуживании на экране обслуживания усилителя, но она не удалась. |

|

465 |

n AXIS : READ ID DATA FAILED |

При включении питания исходная идентификационная информация усилителя не может быть считана. |

|

466 |

n AXIS : MOTOR/AMP COMBINATION |

Максимальный номинальный ток усилителя не соответствует номинальному току двигателя. |

|

467 |

n AXIS : ILLEGAL SETTING OF AXIS |

Функция сервопривода для следующего не была включена, когда ось, занимающая один DSP (соответствующий двум обычным осям), указана на экране настройки оси.

|

|

468 |

HI HRV SETTING ERROR(AMP) |

Использование высокоскоростной HRV указано для управляемой оси усилителя, которая не поддерживает высокоскоростную HRV. |

Для более длительной безаварийной работы промышленного оборудования должны соблюдаться все рекомендации, изложенные в инструкции по монтажу и настройке сервопривода.

Сервопривод Fanuc Alfa и Beta series, скачать инструкции по эксплуатации

Ниже вы можете скачать руководства по эксплуатации сервоприводов Fanuc Alfa и Beta series для практически всех серий, когда-либо выпущенных данным производителем.

Преимущество ремонта сервоприводов в нашем сервисном центре

- Предварительный осмотр на возможность восстановления бесплатный;

- Мы производим ремонт сервопривода Fanuc Alfa и Beta series в на компонентном уровне (экономия бюджета и времени)

- При ремонте ни каких конструктивных изменений не вносим;

- Ремонт блоков с применением оригинальных запасных частей (по возможности).

- Вы платите исключительно за результат — работающий сервопривод;

- Гарантия на ремонт сервопривода Fanuc Alfa и Beta series и запасные части, замененные в процессе ремонта 6 месяцев;

- Сроки ремонта варьируются от 5 до 15 рабочих дней;

За два десятилетия существования сервисного центра нашими специалистами были успешно проведены тысячи подобных ремонтов с каждым разом поднимая квалификацию наших инженеров.В случае выхода из строя промышленного сервопривода на вашем производстве либо появились проблемы с приводом, которые вы не можете решить самостоятельно, мы всегда рады вам помочь. Специалисты нашего сервисного центра в минимальные сроки проведут глубокую диагностику и последующий ремонт сервопривода Fanuc Alfa и Beta series в .

Схемы подключения серво привода Fanuc Alfa series

В некоторых случает может понадобится схема подключения сервоприводов, ниже мы показаны схемы сервопривода Fanuc Alfa series

|

Блок-схема подключения сервопривода Fanuc Alfa series SVMl-240,360 — вариант (А) |

Блок-схема подключения сервопривода Fanuc Alfa series SVMl-240,360 — вариант (В) |

|

|

|

Оставить заявку на ремонт сервопривода Fanuc Alfa и Beta series

У вас есть проблемы с приводом? Вам нужен срочный ремонт, сброс ошибок или программирование и настройка? Оставьте заявку на ремонт сервопривода Fanuc Alfa и Beta series в воспользовавшись одноименной кнопкой на сайте либо обратитесь к нашим менеджерам. Связаться с ними можно несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Позвонив по номеру телефона: +7(8482) 79-78-54; +7(917) 121-53-01

- Написав на электронную почту: 89171215301@mail.ru

- В начало статьи

Вот далеко не полный список производителей промышленного оборудования, ремонт которого производит наша компания.

Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Скачиваний:

747

Добавлен:

21.03.2015

Размер:

6.94 Mб

Скачать

|

B—64144RU/01 |

ПРИЛОЖЕНИЕ |

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

|

Номер |

Сообщение |

Содержание |

|

130 |

ILLEGAL AXIS OPERATION |

Команда осевого управления выдана PMC для оси, |

|

(НЕВЕРНАЯ ОПЕРАЦИЯ ПО ОСИ) |

управляемойЧПУ. Иликомандаосевогоуправлениявыдана |

|

|

ЧПУ для оси, управляемой РМС. Измените программу. |

||

|

131 |

TOO MANY EXTERNAL ALARM MESSAGES |

Вовнешнемаварийномсообщенииуказаныпятьилибольше |

|

(СЛИШКОМ МНОГО ВНЕШНИХ |

сигналов тревоги. |

|

|

АВАРИЙНЫХ СООБЩЕНИЙ) |

Для выяснения причины смотрите цепную схему PMC. |

|

|

132 |

ALARM NUMBER NOT FOUND |

При удалении внешнего аварийного сообщенияотсутствует |

|

(НЕ НАЙДЕННОМЕР СИГНАЛАТРЕВОГИ) |

номер соответствующего сигнала тревоги. |

|

|

Проверьте цепную схему PMC. |

133ILLEGAL DATA IN EXT. ALARM MSG (НЕВЕРНЫЕ ДАННЫЕ ВО ВНЕШНЕМ АВАРИЙНОМ СООБЩЕНИИ)

135ILLEGAL ANGLE COMMAND (НЕВЕРНОЕ ПРОГРАММИРОВАНИЕ УГЛА)

136ILLEGAL AXIS COMMAND (НЕВЕРНОЕ ПРОГРАММИРОВАНИЕ ОСИ)

141CAN NOT COMMAND G51 IN CRC (НЕЛЬЗЯ ПРОГРАММИРОВАТЬ G51 В CRC)

142ILLEGAL SCALE RATE (НЕВЕРНЫЙ КЛАСС ШКАЛЫ)

Неверны данные небольшого раздела во внешнем аварийном сообщении или внешнем сообщении для оператора. Проверьте цепную схему PMC.

Угол позиционирования индексации таблицы индексов был задан иначе, чем кратным целым значения минимального угла. Измените программу.

При индексировании таблицы индексов задана другая контрольная ось вместе с осью B. Измените программу.

G51 (Scaling ON (масштабирование включено)) запрограммирован в режиме коррекции на инструмент.

Измените программу.

Увеличение масштабирования программируется иначе, чем с использованием 1 — 999999. Исправьте установку увеличения масштабирования (G51 Pp . . . или параметр

5411, или 5421).

143SCALED MOTION DATA OVERFLOW (ПЕРЕПОЛНЕНИЕ ДАННЫХ ПО МАСШТАБИРУЕМОМУ ДВИЖЕНИЮ)

144ILLEGAL PLANE SELECTED (НЕВЕРНО ВЫБРАНА ПЛОСКОСТЬ)

148ILLEGAL SETTING DATA (НЕВЕРНЫЕ ДАННЫЕ УСТАНОВКИ)

149FORMAT ERROR IN G10L3 (ОШИБКА ФОРМАТА В G10L3)

150ILLEGAL TOOL GROUP NUMBER (НЕВЕРНЫЙ НОМЕР ГРУППЫ ИНСТРУМЕНТОВ)

151TOOL GROUP NUMBER NOT FOUND (НЕ НАЙДЕН НОМЕР ГРУППЫ ИНСТРУМЕНТОВ)

Результаты масштабирования, расстояние перемещения, значение координаты и радиус круга превышают макс. программное значение. Исправьте программу или увеличение масштабирования.

Плоскость координатного вращения и плоскость дуги или компенсации на режущий инструмент С должны совпадать. Измените программу.

Уровень замедления автоматического изменения скорости подачи при обработке углов находится вне устанавливаемого диапазона оцениваемого угла. Измените параметры

(ном.1710-1714)

При расширенном управлении ресурсом инструмента в качестветипаучетаресурсазаданкод, кроме Q1, Q2, P1 или

P2.

Номер группы инструментов превышает максимально допустимое значение. Измените программу.

Не установлена группа инструментов, заданная в программе обработки. Измените значение в программе или параметре.

|

152 |

NO SPACE FOR TOOL ENTRY (НЕТ МЕСТА |

Число инструментов в одной группе превышает макс. реги- |

|

ДЛЯ ВВОДА ИНСТРУМЕНТА) |

стрируемое значение. Измените количество инструментов. |

|

|

153 |

T-CODE NOT FOUND |

При регистрации данных ресурса инструмента Т-код не |

|

(НЕ НАЙДЕН Т-КОД) |

был задан в блоке, в котором он требуется. Или же только |

|

|

M06 был задан в блоке для замены инструмента типа D. |

||

|

Исправьте программу. |

||

|

154 |

NOT USING TOOL IN LIFE GROUP |

Если группа не программируется, H99 или D99 не запро- |

|

(НЕ ИСПОЛЬЗУЕТСЯ ИНСТРУМЕНТ В |

граммированы. Исправьте программу. |

|

|

ГРУППЕ РЕСУРСА) |

||

|

155 |

ILLEGAL T-CODE IN M06 |

В программе обработки М06 и Т-код водном итом жеблоке |

|

(НЕВЕРНЫЙ Т-КОД В М06) |

не соответствуют используемой группе. Исправьте |

|

|

программу. |

817

|

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

ПРИЛОЖЕНИЕ |

B—64144RU/01 |

Номер Сообщение

156P/L COMMAND NOT FOUND (НЕ НАЙДЕНА КОМАНДА P/L)

157TOO MANY TOOL GROUPS (СЛИШКОМ МНОГО ГРУПП ИНСТРУМЕНТОВ)

158ILLEGAL TOOL LIFE DATA (НЕВЕРНЫЕ ДАННЫЕ РЕСУРСА СТОЙКОСТИ ИНСТРУМЕНТА)

159TOOL DATA SETTING INCOMPLETE (НЕЗАВЕРШЕНА УСТАНОВКА ДАННЫХ ИНСТРУМЕНТА)

177CHECK SUM ERROR

(ОШИБКА КОНТРОЛЬНОЙ СУММЫ) (G05 MODE)(РЕЖИМ G05)

178G05 COMMANDED IN G41/G42 MODE

(G05 ЗАПРОГРАМИРОВАН В РЕЖИМЕ

G41/G42)

190ILLEGAL AXIS SELECT (НЕВЕРНЫЙ ВЫБОР ОСИ)

199MACRO WORD UNDEFINED

(НЕ ОПРЕДЕЛЕНО МАКРОСЛОВО)

200ILLEGAL S CODE COMMAND (НЕВЕРНАЯ КОМАНДА S-КОДА)

201FEEDRATE NOT FOUND IN RIGID TAP (В РЕЖИМЕ ЖЕСТКОГО НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ НЕ НАЙДЕНА СКОРОСТЬ ПОДАЧИ)

202POSITION LSI OVERFLOW (ПЕРЕПОЛНЕНИЕ БИС ПОЛОЖЕНИЯ)

203PROGRAM MISS AT RIGID TAPPING (ПРИ ЖЕСТКОМ НАРЕЗАНИИ РЕЗЬБЫ МЕТЧИКОМ ИМЕЕТСЯ ПРОГРАММНОЕ НЕСООТВЕТСТВИЕ)

204ILLEGAL AXIS OPERATION (НЕВЕРНАЯ ОПЕРАЦИЯ ПО ОСИ)

205RIGID MODE DI SIGNAL OFF (СИГНАЛ DI ЖЕСТКОГО РЕЖИМА ВЫКЛЮЧЕН)

206CAN NOT CHANGE PLANE (RIGID TAP) (НЕЛЬЗЯ ЗАМЕНИТЬ ПЛОСКОСТЬ (ЖЕСТКОЕ НАРЕЗАНИЕ РЕЗЬБЫ)

207RIGID DATA MISMATCH (НЕСООТВЕТСТВИЕ ДАННЫХ ЖЕСТКОГО РЕЖИМА)

Содержание

В заголовке программы, в которой задана группа инструментов, отсутствуют команды P и L. Исправьте программу.

Устанавливаемое количество групп инструментов превышаетмаксимальнодопустимоезначение. См. параметрGS1, GS2 (ном. 6800 бит 0 и 1). Измените программу.

Устанавливаемый ресурс стойкости инструмента слишком велик. Измените устанавливаемое значение.

В процессе выполнения программы установки данных ресурса стойкости отключено питание. Установите данные снова.

Проверьте контрольную сумму Измените программу.

G05 запрограммирован в режиме G41/G42. Исправьте программу.

Приконтролепостоянстваскоростирезанияневернозадана ось. (Смотрите параметр ном. 3770) Заданная команда по оси(Р) содержитневерноезначение. Исправьтепрограмму.

Использовано неопределенное макрослово. Измените макропрограмму пользователя.

Врежиме жесткого нарезания резьбы метчиком, задано значение S, не входящее в диапазон, или не задано совсем. Максимальное значение для S, которое можно задать при жестком нарезании резьбы метчиком установлено в параметре (ном. 52415243). Замените установку в параметре или измените программу.

Врежиме жесткого нарезания резьбы метчиком не задано значение F. Исправьте программу.

Врежиме жесткого нарезания резьбы метчиком слишком большая величина распределения импульсов для шпинделей.

Врежиме жесткого нарезания резьбы метчиком неверно положение М-кода жесткого режима (М29)

или S-команды. Измените программу.

Врежиме жесткого нарезания резьбы метчиком между блоком М-кода жесткого режима (М29) и блоком G84 (G77) задано перемещение по оси. Измените программу.

Когда выполняется G84 (G88), несмотря на то, что задан М-код жесткого режима (M29), сигнал жесткого нарезания резьбы метчиком (DGNG061 #1) не — 1.

Смотрите цепную схему РМС для выяснения причины, по которой сигнал не был включен.

Переключение плоскости было задано в жестком режиме. Исправьте программу.

При жестком нарезании резьбы метчиком заданное расстояние — слишком короткое или слишком длинное.

818

|

B—64144RU/01 |

ПРИЛОЖЕНИЕ |

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

Номер Сообщение

210CAN NOT COMAND M198/M99 (НЕЛЬЗЯ ЗАПРОГРАММИРОВАТЬ

M198/M99)

224RETURN TO REFERENCE POINT (ВОЗВРАТ В РЕФЕРЕНТНУЮ ТОЧКУ)

231ILLEGAL FORMAT IN G10 OR L50 (НЕВЕРНЫЙ ФОРМАТ В G10 ИЛИ L50)

232TOO MANY HELICAL AXIS COMMANDS (СЛИШКОМ МНОГО КОМАНД С ВИНТОВОЙ ОСЬЮ)

233DEVICE BUSY (УСТРОЙСТВО ЗАНЯТО)

239BP/S ALARM (СИГНАЛ ТРЕВОГИ BP/S)

240BP/S ALARM (СИГНАЛ ТРЕВОГИ BP/S)

253G05 IS NOT AVAIRABLE

(G05 НЕ ДОСТУПЕН)

5010 END OF RECORD (КОНЕЦ ЗАПИСИ)

5020 PARAMETER OF RESTART ERROR (ОШИБКА ПАРАМЕТРА ПЕРЕЗАПУСКА)

5073 NO DECIMAL POINT

(НЕТ ДЕСЯТИЧНОЙ ТОЧКИ)

5074 ADDRESS DUPLICATION ERROR (ОШИБКА ДУБЛИРОВАНИЯ АДРЕСА)

5110 IMPROPER G-CODE (G05.1 Q1 MODE) (НЕПРАВИЛЬНЫЙ G-КОД

(РЕЖИМ G05.1 Q1))

5111 IMPROPER MODAL G-CODE (G05.1 Q1) (НЕПРАВИЛЬНЫЙ МОДАЛЬНЫЙ G-КОД

(РЕЖИМ G05.1 Q1)

5112 G08 CAN NOT BE COMMANDED (G05.1 Q1) (НЕЛЬЗЯ ЗАПРОГРАММИРОВАТЬ G08 (G05.1 Q1))

5114 NOT STOP POSITION (G05.1 Q1) (ПОЗИЦИЯ НЕОСТАНОВА) (G05.1 Q1)

Содержание

1)ВоперациипланированиявыполненыМ198 иM99. Илив операции группового ЧУ выполнен М198.

2)В многократно повторяющемся постоянном цикле фрезерования глубоких выемок задана макропрограмма прерывания и выполнен М99.

Возврат в референтное положение не был выполнен до начала автоматической операции. Выполните возврат в референтное положение, только если параметр ZRNX (ном.1005#0) соответствует 0.

При вводе программируемого параметра возникла одна из следующих ошибок в заданном формате.

1)Не введен адрес N или R.

2)Введен номер, не предусмотренный для параметра.

3)Слишком большой номер оси.

4)Не задан номер оси в параметре осевого типа.

5)Номер оси задан в параметре, который не является параметром осевого типа.

6)Сделана попытка переустановить разряд 4 параметра 3202 (NE9) или изменить параметр 3210 (PSSWD), когда они защищены паролем. Исправьте программу.

В режиме винтовой интерполяции заданы две или три оси в качестве винтовых осей.

При попытке использовать устройство, например, устройство, подсоединенное через интерфейс RS-232-C, обнаружено, что оно используется другими пользователями.

Фоновое редактирование выполнялось в процессе вывода данных на перфоленту с применением функции управления внешними устройствами ввода-вывода.

Фоновое редактирование выполнялось во время операции ручного ввода данных.

Операция двойного ввода с высокоскоростным удаленным буфером (G05) или высокоскоростной циклической обработкой (G05) задана в режиме предварительного управления (G08P1). До попытки задать эти команды сначала задайте G08P0 ; для отмены режима предварительного управления.

Задан конец записи (%).

Параметр, задающий перезапуск программы, установлен неправильно.

Не задана десятичная точка для команды, в которой обязательно указание десятичной точки.

Один и тот же адрес указан в блоке более одного раза. Или блок содержит два или более G-кодов, принадлежащих к одной группе.

В режиме управления с предпросмотром AI был задан неверный G-код.

НеверныйG-кодосталсямодальным, когдабылзаданрежим управления с предпросмотром AI.

Управление с предпросмотром (G08) былозадано врежиме управления с предпросмотром AI.

Во время перезапуска после ручного вмешательства координаты, в которых произошло ручное вмешательство, не были восстановлены.

819

|

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

ПРИЛОЖЕНИЕ |

B—64144RU/01 |

Номер Сообщение

5134 FSSB : OPEN READY TIME OUT (ИСТЕЧЕНИЕ ЛИМИТА ВРЕМЕНИ ДЛЯ ПОДГОТОВКИ К ОТКРЫТИЮ)

5135 FSSB : ERROR MODE (РЕЖИМ ОШИБКИ)

5136 FSSB : NUMBER OF AMPS IS SMALL (МАЛЕНЬКОЕ КОЛИЧЕСТВО УСИЛИТЕЛЕЙ)

5137 FSSB : CONFIGURATION ERROR (ОШИБКА КОНФИГУРАЦИИ)

5138 FSSB : AXIS SETTING NOT COMPLETE (НЕ ЗАВЕРШЕНА УСТАНОВКА ОСИ)

5139 FSSB : ERROR

(ШПИНДЕЛЬ _n_ : ОШИБКА ПАРАМЕТРА ОБНАРУЖЕНИЯ СКОРОСТИ)

5156 ILLEGAL AXIS OPERATION (AICC) (НЕВЕРНАЯ ОПЕРАЦИЯ С ОСЬЮ (AICC))

5157 PARAMETER ZERO (AICC) (ПАРАМЕТР НОЛЬ (AICC))

5197 FSSB : OPEN TIME OUT (ИСТЕЧЕНИЕ ЛИМИТА ВРЕМЕНИ ДЛЯ ОТКРЫТИЯ)

5198 FSSB : ID DATA NOT READ (ДАННЫЕ ИДЕНТИФИКАЦИИ НЕ СЧИТЫВАЮТСЯ)

5212 SCREEN COPY : PARAMETER ERROR (ЭКРАННАЯ КОПИЯ :

ОШИБКА ПАРАМЕТРА)

5213 SCREEN COPY : COMMUNICATION ERROR (ЭКРАННАЯ КОПИЯ : ОШИБКА СОЕДИНЕНИЯ)

5214 SCREEN COPY : DATA TRANSFER ERROR (ЭКРАННАЯ КОПИЯ :

ОШИБКА ПЕРЕДАЧИ ДАННыХ)

5220 REFERENCE POINT ADJUSTMENT MODE (РЕЖИМ УСТАНОВКИ РЕФЕРЕНТНОЙ ТОЧКИ)

5222 SRAM CORRECTABLE ERROR (ИСПРАВИМАЯ ОШИБКА СОЗУ)

5227 FILE NOT FOUND(ФАЙЛ НЕ НАЙДЕН)

5228 SAME NAME USED

(ИМЯ УЖЕ ИСПОЛЬЗУЕТСЯ)

5229 WRITE PROTECTED (ЗАЩИТА ОТ ЗАПИСИ)

5231 TOO MANY FILES

(СЛИШКОМ МНОГО ФАЙЛОВ)

Содержание

Во время инициализации FSSB не перешла в состояние готовности к открытию.

FSSB вошла в ошибочный режим.

Недостаточное число усилителей, распознаваемых FSSB, по сравнению с числом управляемых осей.

FSSB обнаружила ошибку конфигурации.

В режиме автоматической установки не выполнена установка оси. Выполните установку оси с использованием экрана установок FSSB.

Инициализация сервосистемы не завершена должным образом. Возможнонеисправеноптическийкабель, возможна ошибка в соединении с усилителем или другим модулем. Проверьте оптический кабель и состояние соединения.

Врежиме управления с предпросмотром AI сигнал выбора управляемой оси (управление осью PMC) изменяется.

Врежиме управления с предпросмотром сигнал выбора простой синхронной оси изменяется.

Ноль установлен в параметре для максимальной скорости подачи резания (параметр ном.1422 или 1432).

Ноль установлен в параметре для ускорения/замедления перед интерполяцией (параметр ном. 1770 или 1771).

FSSB не открылась, когда ЧПУ разрешило FSSB открыться.

Исходная ID-информация для усилителя не может быть считана из-за сбоя во временном присваивании.

Существуетошибкаустановкипараметра. Проверьте, чтобы в качестве канала ввода-вывода было установлено 4.

Нельзяиспользоватьплатупамяти. Проверьтеплатупамяти. (Проверьте, защищена ли плата памяти от записи,исправна ли она).

Не удалась передача данных в плату памяти. Проверьте, достаточно лиместа наплате памятиили невынута липлата памяти во время передачи данных.

Установлен параметр для автоматической установки референтного положения. (Разряд 2 параметра ном. 1819 = 1) Выполните автоматическую установку.

(Переместите вручную рабочие органы станка в референтное положение, затем выполните ручной возврат в референтное положение). Дополнительно: Разряд 2 параметра 1819 автоматически устанавливается на 0.

Нельзя исправить исправимую ошибку статического ОЗУ. Причина: В процессе инициализации памяти возникла проблема памяти. Действие: Замените главную печатную плату (модуль СОЗУ).

В процессе соединения со встроенным Handy File не найден заданный файл.

Во встроенном Handy File имеются дублирующие имена файлов.

Гибкий диск во встроенном Handy File защищен от записи.

В процессе соединения со встроенным Handy File превышено предельное количество файлов.

820

|

B—64144RU/01 |

ПРИЛОЖЕНИЕ |

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

||

|

Номер |

Сообщение |

Содержание |

||

|

5232 |

DATA OVER-FLOW |

Во встроенном Handy File недостаточно места для гибкого |

||

|

(ПЕРЕПОЛНЕНИЕ ДАННЫХ) |

диска. |

|||

|

5235 |

COMMUNICATION ERROR |

В процессе соединения со встроенным Handy File возникла |

||

|

(ЭКРАННАЯ КОПИЯ : |

ошибка соединения. |

|||

|

ОШИБКА СОЕДИНЕНИЯ) |

||||

|

5237 |

READ ERROR (ОШИБКА СЧИТЫВАНИЯ) |

Невозможно выполнить считывание с гибкого диска во |

||

|

встроенном Handy File. Возможно неисправен гибкий диск |

||||

|

или грязная головка. Или неисправен Handy File. |

||||

|

5238 |

WRITE ERROR (ОШИБКА ЗАПИСИ) |

Невозможно выполнить запись на гибкий диск во встро- |

||

|

енном Handy File. |

Возможно неисправен гибкий диск или |

|||

|

грязная головка. Или неисправен Handy File. |

||||

|

5257 |

G41/G42 NOT ALLOWED IN MDI MODE |

G41/G42 (Коррекция на резец C: М-серия, коррекция на |

||

|

(G41/G42 ЗАПРЕЩЕН В РЕЖИМЕ |

радиус вершины инструмента: T-серия) задан в режиме |

|||

|

РУЧНОГО ВВОДА ДАННЫХ) |

ручного ввода данных. (Зависит от установки разряда 4 |

|||

|

параметра ном. 5008). |

||||

|

5302 |

ILLEGAL COMMAND IN G68 MODE |

Команда установить систему координат задана в режиме |

||

|

(НЕВЕРНАЯ КОМАНДА В РЕЖИМЕ G68) |

вращения системы координат. |

|||

|

5303 |

TOUCH PANEL ERROR |

Возникла ошибка, относящаяся к сенсорной панели. |

||

|

(ОШИБКА СЕНСОРНОЙ ПАНЕЛИ) |

Причина: |

|||

|

1. Все еще нажата сенсорная панель. |

||||

|

2. При включении питания была нажата сенсорная панель. |

||||

|

Устраните указанные выше причины и снова включите |

||||

|

питание. |

||||

|

5311 |

FSSB : ILLEGAL CONNECTION |

1. Этотсигналтревогивыдается, есливпареосей, вкоторой |

||

|

(НЕПРАВИЛЬНОЕ СОЕДИНЕНИЕ) |

у одной оси нечетный номер сервооси (параметр ном. |

|||

|

1023), а у другой четный номер сервооси, являющийся |

соседним с нечетным номером сервооси, одна из осей назначается усилителю, подсоединенному к FSSB в системе, отличной от системы другой оси.

2.Этот сигнал тревоги выдается, если система не удовлетворяет ограничивающему требованию выполнения высокоскоростного управления HRV, периоды контроля тока для двух FSSB различны и задано, что должны использоваться импульсные модули, подключенные к FSSB в различных контурах.

2)Сигналы тревоги при фоновом редактировании

|

Номер |

Сообщение |

Содержание |

|

??? |

Сигнал тревоги BP/S |

Сигнал тревоги BP/S имеет тот же номер, что и сигнал |

|

тревоги P/S, который возникает при обычном редактиро- |

||

|

вании программы. (Сигнал тревоги P/S ном. 070, 071, 072, |

||

|

073, 074, 085 — 087) Измените программу. |

||

|

140 |

Сигнал тревоги BP/S |

Сделана попытка выбрать или удалить в фоновом режиме |

|

программу, выбранную на переднем плане. |

||

|

(ПРИМЕЧАНИЕ) Применяйте фоновое редактирование |

||

|

надлежащим образом. |

ПРИМЕЧАНИЕ

Сигнал тревоги при фоновом редактировании отображается в строке ввода с клави— атуры на экране фонового редактирования, а не на обычном экране аварийных сооб— щений, и сбрасывается нажатием любой клавиши на панели ручного ввода данных.

821

|

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

ПРИЛОЖЕНИЕ |

B—64144RU/01 |

3) Сигналы тревоги, относящиеся к абсолютному импульсному шифратору (АИШ)

Номер Сообщение

300Возврат в начало координат по оси n

301Сигнал тревоги АИШ: соединение по n-оси

302Сигнал тревоги АИШ: превышение лимита времени по n-оси

303Сигнал тревоги АИШ: кадрирование по n-оси

304Сигнал тревоги АИШ: четность по n-оси

305Сигнал тревоги АИШ: ошибка импульса по n-оси

306Сигнал тревоги АИШ: напряжение батареи 0 для n-оси

307Сигнал тревоги АИШ:

низкое напряжение 1 батареи для n-оси

308Сигнал тревоги АИШ:

низкое напряжение 2 батареи для оси n

309Сигнал тревоги АИШ : n AXIS ZRN IMPOSSIBL

(НЕВОЗМОЖЕН ВОЗВРАТ В НУЛЕВУЮ ТОЧКУ ОСИ n)

Содержание

Требуется ручной возврат в референтную позицию для оси n (n=1 — 4).

Ошибка соединения с АИШ по n-оси (n=1 — 3). Сбой в передаче данных Возможными причинами могут быть неисправный АИШ, кабель или модуль интерфейса сервосистемы.

Ошибка превышения лимита времени АИШ по n-оси (n=1 — 3). Сбой в передаче данных.

Возможными причинами могут быть неисправный АИШ, кабель или модуль интерфейса сервосистемы.

Ошибка кадрирования АИШ по оси n (n=1 — 3). Сбой в передаче данных. Возможными причинами могут быть неисправный АИШ, кабель или модуль интерфейса сервосистемы.

ОшибкачетностиАИШпоn-оси(n=1-3). Сбойвпередачеданных. Возможными причинами могут быть неисправный АИШ, кабель или модуль интерфейса сервосистемы.

Сигнал тревоги обошибке импульса в АИШ по n-оси (n=1 — 3). Сигнал тревоги АИШ. АИШ или кабель могут быть неисправны.

НапряжениебатареиАИШдляn-оси(n=1-3) снизилосьдотакого низкого уровня, что нельзя сохранить данные. Сигнал тревоги АИШ. Возможно неисправная батарея или кабель.

НапряжениебатареиАИШдляn-оси(n=1-3) снизилосьдотакого уровня, что требуется замена батареи.

Сигнал тревоги АИШ. Замените батарею.

НапряжениебатареиАИШдляn-оси(n=1-3) снизилосьдотакого уровня, что требуется замена батареи (даже когда питание отключено).

Сигнал тревоги АИШ. Замените батарею.

Сделана попытка выполнить возврат в референтное положение безвращениямоторанаодинилиболееоборотов. Осуществите вращение мотора на один или более оборотов, отключите питание, затем снова включите, после чего выполните возврат в референтное положение.

822

|

B—64144RU/01 |

ПРИЛОЖЕНИЕ |

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

4) Сигналы тревоги, относящиеся к серийному импульсному шифратору (СИШ)

|

Ном. |

Сообщение |

Описание |

|

360 |

n AXIS : ABNORMAL CHECKSUM (INT) |

Во встроенном импульсном шифраторе возникла ошибка |

|

(ОСЬ n : НЕВЕРНАЯ КОНТРОЛЬНАЯ |

контрольной суммы. |

|

|

СУММА (ВНУТРЕННИЙ)) |

||

|

361 |

n AXIS : ABNORMAL PHASE DATA (INT) |

Во встроенном импульсном шифраторе возникла ошибка |

|

(ОСЬ n : НЕВЕРНЫЕ ДАННЫЕ ФАЗЫ |

данных фазы. |

|

|

(ВНУТРЕННИЙ)) |

||

|

362 |

n AXIS : ABNORMAL REV.DATA (INT) |

Во встроенном импульсном шифраторе возникла ошибка |

|

(ОСЬ n : НЕВЕРНЫЕ ДАННЫЕ |

счетчика оборотов. |

|

|

ВРАЩЕНИЯ (ВНУТРЕННИЙ)) |

363n AXIS : ABNORMAL CLOCK (INT) (ОСЬ n :

НЕВЕРНОЕ ВРЕМЯ (ВНУТРЕННИЙ))

364n AXIS : SOFT PHASE ALARM (INT) (ОСЬ n : СИГНАЛ ТРЕВОГИ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ О ФАЗЕ (ВНУТРЕННИЙ))

365n AXIS : BROKEN LED (INT)

(ОСЬ n : СЛОМАННЫЙ СВЕТОДИОДНЫЙ ИНДИКАТОР (ВНУТРЕННИЙ))

Во встроенном импульсном шифраторе возникла ошибка времени.

С помощью программного обеспечения цифровой сервосистемы обнаружены неверные данные во встроенном импульсном шифраторе.

Во встроенном импульсном шифраторе возникла ошибка светодиодного индикатора.

|

366 |

n AXIS : PULSE MISS (INT) |

Во встроенном импульсном шифраторе возникла ошибка |

|

(ОСЬ n : ОТСУТСТВИЕ ИМПУЛЬСА |

импульса. |

|

|

(ВНУТРЕННИЙ)) |

367n AXIS : COUNT MISS (INT) (ОСЬ n :

ОТСУТСТВИЕ СЧЕТА (ВНУТРЕННИЙ))

368n AXIS : SERIAL DATA ERROR (INT)

(ОСЬ n : ОШИБКА ПОСЛЕДОВАТЕЛЬНО ПЕРЕДАВАЕМЫХ ДАННЫХ (ВНУТРЕННИЙ))

369n AXIS : DATA TRANS. ERROR (INT) (ОСЬ n : ОШИБКА ПЕРЕДАЧИ ДАННЫХ (ВНУТРЕННИЙ))

380n AXIS : BROKEN LED (INT)

(ОСЬ n : СЛОМАННыЙ СВЕТОДИОДНыЙ ИНДИКАТОР (ВНУТРЕННИЙ))

Во встроенном импульсном шифраторе возникла ошибка счета.

Нельзя получить данные, передаваемые от встроенного импульсного шифратора.

В передаваемых данных, полученных от встроенного импульсного шифратора, возникла ошибка CRC или стопового бита.

Неисправен автономный датчик.

|

381 |

n AXIS : ABNORMAL PHASE (EXT LIN) |

В автономной линейной шкале возникла ошибка данных |

|

(ОСЬ n : НЕВЕРНАЯ ФАЗА (ВНЕШНЯЯ |

фазы. |

|

|

ЛИНЕЙНАЯ ШКАЛА)) |

382n AXIS : COUNT MISS (INT) (ОСЬ n : В автономном датчике возникла ошибка импульса. ОТСУТСТВИЕ СЧЕТА (ВНУТРЕННИЙ))

383n AXIS : PULSE MISS (EXT)(ОСЬ n : В автономном датчике возникла ошибка счета. ОТСУТСТВИЕ ИМПУЛЬСА (ВНЕШНИЙ))

384n AXIS : SOFT PHASE ALARM (EXT) (ОСЬn: С помощью программного обеспечения цифровой серво-

|

СИГНАЛ ТРЕВОГИ ПРОГРАММНОГО |

системы обнаружены неверные данные в автономном |

|

|

ОБЕСПЕЧЕНИЯ О ФАЗЕ (ВНЕШНИЙ)) |

датчике. |

|

|

385 |

n AXIS : SERIAL DATA ERROR (EXT) |

Нельзя получить данные, передаваемые от автономного |

|

(ОСЬ n : ОШИБКА ПОСЛЕДОВАТЕЛЬНО |

датчика. |

|

|

ПЕРЕДАВАЕМЫХ ДАННЫХ (ВНЕШНИЙ)) |

386n AXIS : DATA TRANS. ERROR (EXT) (ОСЬ n : ОШИБКА ПЕРЕДАЧИ ДАННЫХ (ВНЕШНИЙ))

В передаваемых данных, полученных от автономного датчика, возникла ошибка CRC или стопового бита.

|

387 |

n AXIS : ABNORMAL ENCODER |

Ошибка возникает в автономном детекторе. За более |

|

(EXT) (НЕВЕРНЫЙ ШИФРАТОР(EXT)) |

подробной информацией обращайтесь к изготовителю |

|

|

шкалы. |

823

G. СПИСОК СИГНАЛОВ ТРЕВОГИ ПРИЛОЖЕНИЕ B—64144RU/01

D Описание сигналов

|

тревоги, относящихся |

|||||||||||||||

|

к серийному |

#7 |

#6 |

#5 |

#4 |

#3 |

#2 |

#1 |

#0 |

|||||||

|

импульсному |

|||||||||||||||

|

202 |

CSA |

BLA |

PHA |

PCA |

BZA |

CKA |

SPH |

||||||||

|

шифратору |

|||||||||||||||

|

#6 (CSA) : |

Появился сигнал тревоги о контрольной сумме. |

||||||||||||||

|

#5 (BLA) : |

Появился сигнал тревоги о низком напряжении батареи. |

||||||||||||||

|

#4 (PHA) : |

Появился сигнал тревоги о сбое в данных фазы. |

||||||||||||||

|

#3 (PCA) : |

Появился сигнал тревоги о сбое в тахометре. |

||||||||||||||

|

#2 (BZA) : |

Появился сигнал тревоги об отсутствии напряжения батареи. |

||||||||||||||

|

#1 (CKA) : |

Появился сигнал тревоги о времени. |

||||||||||||||

|

#0 (SPH) : |

Появился сигнал тревоги программного обеспечения о сбое в |

||||||||||||||

|

данных фазы. |

|||||||||||||||

|

#7 |

#6 |

#5 |

#4 |

#3 |

#2 |

#1 |

#0 |

||||||||

|

203 |

DTE |

CRC |

STB |

PRM |

|||||||||||

|

#7 (DTE) : |

Возникла ошибка данных. |

||||||||||||||

|

#6 (CRC) : |

Возникла ошибка CRC. |

||||||||||||||

|

#5 (STB) : |

Возникла ошибка стопового бита. |

||||||||||||||

|

#4 (PRM) : |

Появился сигнал тревоги об ошибке в параметре. В данном |

||||||||||||||

|

случае также выводится сигнал тревоги об ошибке в параметре |

|||||||||||||||

|

сервосистемы (ном. 417). |

5) Сигналы тревоги сервосистемы (1/2)

Номер Сообщение

401SERVO ALARM: n-TH AXIS VRDY OFF (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: СИГНАЛ VRDY ПО ОСИ n ОТКЛЮЧЕН)

402SERVO ALARM: SV CARD NOT EXIST (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: ОТСУТСТВУЕТ ПЛАТА СЕРВОСИСТЕМЫ)

403SERVO ALARM: CARD/SOFT MISMATCH (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: НЕСООТВЕТСТВИЕ ПЛАТЫ/ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ)

404SERVO ALARM: n-TH AXIS VRDY ON (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: СИГНАЛ VRDY ПО ОСИ n ВКЛЮЧЕН)

405SERVO ALARM:

(ZERO POINT RETURN FAULT) (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ:

(СБОЙ ПРИ ВОЗВРАТЕ В НУЛЕВУЮ ТОЧКУ))

407SERVO ALARM: EXCESS ERROR (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: ОШИБКА ПРЕВЫШЕНИЯ ПРЕДЕЛА)

Содержание

Отключен сигнал сервоусилителя READY (ГОТОВО) (DRDY) по оси n (ось 1-3).

Отсутствует плата осевого управления.

Неверная комбинация платы осевого управления и программного обеспечения сервосистемы. Возможные причины следующие:

·Отсутствуетнеобходимаяплатаосевогоуправления.

·На флэш-памяти не установлено необходимое программное обеспечение.

Несмотря на то, что отключен сигнал READY (ГОТОВО) (MCON) по оси n (оси 1-3), все еще включен сигнал сервоусилителя READY (ГОТОВО) (DRDY). Или при подключении питания был включен сигнал DRDY, несмотря на то, что был выключен MCON. Проверьте, подсоединены ли модуль интерфейса сервосистемы и сервоусилитель.

Неисправность системы позиционного регулирования. ПопричиненеисправностивЧУилисервосистеме при возврате в референтное положение, возможно возврат в референтное положение не будет выполнен надлежащим образом. Повторите попытку с ручного возврата в референтное положение.

Во время простого синхронного управления возникла следующая ошибка: Разница в координатах станка между синхронизированными осями превышает значение, установленное в параметре ном. 8314.

824

|

B—64144RU/01 |

ПРИЛОЖЕНИЕ |

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

|

Номер |

Сообщение |

Содержание |

409SERVO ALARM: n AXIS TORQUE ALM (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: СИГНАЛ ТРЕВОГИ КРУТЯЩЕГО МОМЕНТА ПО ОСИ n)

Обнаружена непредусмотренная нагрузка сервомотора. ИливрежимеCs обнаруженанепредусмотренная нагрузка мотора шпинделя.

410SERVO ALARM: n-TH AXIS — EXCESS ERROR Величинаотклоненияположенияприостановке пооси (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: n (оси 1-3) превышает установленное значение.

|

ОШИБКА ПРЕВЫШЕНИЯ ПРЕДЕЛА ПО |

Смотрите процедуру устранения неисправностей. |

|

ОСИ n) |

411SERVO ALARM: n-TH AXIS — EXCESS ERROR Величина отклонения положенияпри перемещениипо (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: оси n (оси 1-3) превышает установленное значение.

|

ОШИБКА ПРЕВЫШЕНИЯ ПРЕДЕЛА ПО |

Смотрите процедуру устранения неисправностей. |

||

|

ОСИ n) |

|||

|

413 |

SERVO ALARM: n-th AXIS — LSI OVERFLOW |

Содержимое регистра ошибок для оси n (оси 1-3) |

|

|

(СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: |

превысило 231 степени. Эта ошибка обычно возни- |

||

|

ПЕРЕПОЛНЕНИЕ БИС ПО ОСИ n) |

кает в результате неверной установки параметров. |

||

|

415 |

SERVO ALARM: n-TH AXIS — EXCESS SHIFT |

Сделанапопыткаустановитьдляосиn (оси1-3) скорость, |

|

|

(СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: |

превышающую 524288000 единиц/сек. Эта ошибка |

||

|

ПРЕВЫШЕНИЕ ПРЕДЕЛА СДВИГА) |

обычновозникаетврезультатеневернойустановкиCMR. |

||

|

417 |

SERVO ALARM: n-TH AXIS — PARAMETER |

Данный сигнал тревоги возникает, когда для оси n |

|

|

INCORRECT |

(оси 1-3) существует одно из следующих условий, |

||

|

(СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: |

перечисленных ниже. (Сигналтревоги, относящийсяк |

||

|

НЕВЕРНЫЙ ПАРАМЕТР ДЛЯ ОСИ n) |

цифровой сервосистеме) |

||

|

1) |

Значение, установленное в параметре ном. 2020 |

||

|

(формамотора), находитсявнезаданныхпределов. |

|||

|

2) |

В параметре ном. 2022 не установлено требуемое |

||

|

значение (111 или -111) (направление вращения |

|||

|

мотора). |

|||

|

3) В параметре ном. 2023 установлены неверные дан- |

|||

|

ные(значениениже0 ит.п.) (количествоимпульсов |

|||

|

обратной связи по скорости за оборот мотора). |

|||

|

4) В параметре ном. 2024 установлены неверные |

|||

|

данные (значение ниже 0 и т.п.) (количество |

|||

|

импульсовобратнойсвязипоположениюзаоборот |

|||

|

мотора). |

|||

|

5) |

Не установлены параметры ном. 2084 и ном. 2085 |

||

|

(скорость передачи в гибком поле). |

|||

|

6) |

Значение, не входящее в диапазон (от 1 до коли- |

||

|

чествауправляемыхосей), или непостояннаявели- |

|||

|

чина (параметр 1023 (номер сервооси)) содержит |

|||

|

значение, невходящеевдиапазонот1 доколичест- |

|||

|

ва осей, или в параметре ном. 1023 (номер серво- |

оси) установлена независимая величина (например, 4 не предшествует 3).

420SERVO ALARM: n AXIS SYNC TORQUE (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: КРУТЯЩИЙ МОМЕНТ СИНХРОНИЗАЦИИ ПО ОСИ n)

421SERVO ALARM: n AXIS EXCESS ER (D) (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: ОШИБКА ПРЕВЫШЕНИЯ ПРЕДЕЛА ПО ОСИ n (D))

422SERVO ALARM: n AXIS (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: ОСЬ n)

423SERVO ALARM: n AXIS (СИГНАЛ ТРЕВОГИ СЕРВОСИСТЕМЫ: ОСЬ n)

В процессе синхронного управления различие между командами крутящего момента для ведущей и подчиненной осей превысило значение, установленное в параметре 2031.

Различие в погрешностях в полузамкнутом цикле и замкнутом цикле при обратной связи по двойственному положению стало слишком большим. Проверьте значения коэффициентов преобразования двойственного положения в параметрах ном. 2078 и 2079.

При регулировании крутящего момента в процессе осевого управления с помощью РМС превышена заданная допустимая скорость.

При регулировании крутящего момента в процессе осевого управления с помощью РМС превышена установленное параметром допустимое совокупное расстояние перемещения.

825

|

G. СПИСОК СИГНАЛОВ ТРЕВОГИ |

ПРИЛОЖЕНИЕ |

B—64144RU/01 |

Номер Сообщение

430n AXIS : SV. MOTOR OVERHEAT

(ОСЬ n : ПЕРЕГРЕВ СЕРВОМОТОРА)

431n AXIS : CNV. OVERLOAD

(ОСЬ n : ПЕРЕГРУЗКА КОНВЕРТОРА)

432n AXIS : CNV. LOW VOLT CONTROL

(ОСЬ n : НИЗКОЕ НАПРЯЖЕНИЕ В СИСТЕМЕ УПРАВЛЕНИЯ ИНВЕРТОРА)

433n AXIS : CNV. LOW VOLT DC LINK (ШПИНДЕЛЬ _n_ : НИЗКОЕ НАПРЯЖЕНИЕ ЦЕПИ ПОСТОЯННОГО ТОКА)

434n AXIS : INV. LOW VOLT CONTROL

(ОСЬ n : НИЗКОЕ НАПРЯЖЕНИЕ В СИСТЕМЕ УПРАВЛЕНИЯ ИНВЕРТОРА)

435n AXIS : INV. LOW VOLT DC LINK (ШПИНДЕЛЬ _n_ : НИЗКОЕ НАПРЯЖЕНИЕ ЦЕПИ ПОСТОЯННОГО ТОКА)

436n AXIS : SOFTTHERMAL (OVC) (ОСЬ n : НАГРЕВ (OVC))

437n AXIS : CNV. OVERCURRENT POWER (ОСЬ n : ПИТАНИЕ КОНВЕРТОРА С ПЕРЕГРУЗКОЙ ПО ТОКУ)

438n AXIS : INV. ABNORMAL CURRENT (ОСЬ n : НЕСТАНДАРТНЫЙ ТОК ИНВЕРТОРА)

439n AXIS : CNV. OVER VOLT DC LINK (СЛИШКОМ БОЛЬШОЕ НАПРЯЖЕНИЕ В ЦЕПИ ПОСТ. ТОКА)

440n AXIS : CNV. EX DECELERATION POW. (ОСЬ n : ПИТАНИЕ КОНВЕРТОРА С ЧРЕЗМЕРНЫМ ТОРМОЖЕНИЕМ)

441n AXIS : ABNORMAL CURRENT OFFSET (ОСЬ n : НЕСТАНДАРТНОЕ СМЕЩЕНИЕ ТОКА)

442n AXIS : CNV. CHARGE FAILURE (ПОТЕРЯ ЗАРЯДА)

443n AXIS : CNV. COOLING FAN FAILURE

(ОСЬ n : НЕИСПРАВНОСТЬ ВЕНТИЛЯТОРА ОХЛАЖДЕНИЯ КОНВЕРТОРА)

Содержание

Произошел перегрев сервомотора.

1)Б/П: Произошел перегрев.

2)СЕРВОСИСТЕМА β серия: Произошел перегрев.

1)PSMR: Упало напряжение источника питания системы управления.

2)СЕРВОСИСТЕМА α серия: Упало напряжение источника питания системы управления.

1)Б/П: Упало напряжение цепи постоянного тока.

2)PSMR: Упало напряжение цепи постоянного тока.

3) СЕРВОСИСТЕМА серия: Упало напряжение цепи постоянного тока.

4)СЕРВОСИСТЕМА β серия: Упало напряжение цепи постоянного тока.

СЕРВОМОТОР: Упало напряжение источника питания системы управления.

СЕРВОМОТОР: Упало напряжение цепи постоянного тока.

С помощью программного обеспечения цифровой сервосистемы обнаружено состояние нагрева (OVC).

Б/П: Во входную цепь поступил ток с перегрузкой.

1)СЕРВОМОТОР: Ток мотора слишком высокий.

2)СЕРВОСИСТЕМА α серия: Ток мотора слишком высокий.

3)СЕРВОСИСТЕМА β серия: Ток мотора слишком высокий.

1)Б/П: Слишком высокое напряжение цепи постоянного тока.

2)PSMR: Слишком высокое напряжение цепи постоянного тока.

3)СЕРВОСИСТЕМА α серия: Слишком высокое напряжение цепи постоянного тока.

4)СЕРВОСИСТЕМАβсерия: Слишкомвысокоенапряжение цепи постоянного тока.

1)PSMR: Слишком большая величина регенеративного разряда.

2)СЕРВОСИСТЕМАαсерия: Слишкомбольшаявеличинарегенеративногоразряда. Илинеисправность в цепи регенеративного разряда.

С помощью программного обеспечения цифровой сервосистемы обнаружена неисправность в цепи обнаружения тока мотора.

1)Б/П: Неисправна резервная цепь разряда цепи постоянного тока.

2)PSMR: Неисправна резервная цепь разряда цепи постоянного тока.

1)Б/П: Неисправный внутренний вращающийся вентилятор.

2)PSMR: Неисправный внутренний вращающийся вентилятор.

3)СЕРВОСИСТЕМА β серия: Неисправный внутренний вращающийся вентилятор.

826

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Аварийный сигнал сервопривода оси Z: двигатель является сигналом перегрузки

Siemens система серво сигнализации.

Панель показывает: 024201 Ошибка драйвера оси Z

Показы водителя: 5-LA22

Показывает тревогу перегрузки двигателя.

Возможная причина,

1 Шариковая гайка заклинило.

2 Ползунок поврежден, застрял

Решение,

1 проверка экстерьера

А есть ли между орехами что-то грязное. Пожалуйста, очистите как можно скорее, если есть.

B Пожалуйста, проверьте, не повреждена ли гайка. Пожалуйста, свяжитесь с после продажи, если да.

C Пожалуйста, проверьте, есть ли на слайдере что-то грязное. Пожалуйста, почистите как можно скорее.

D Пожалуйста, проверьте, не поврежден ли слайдер, Пожалуйста, свяжитесь с после продажи, если да.

E Пожалуйста, проверьте гайку, если остаетесь на конце шарикового винта (в крайнем верхнем положении или в самом нижнем положении). Если гайка осталась на конце шарикового винта, пожалуйста, переместите ремень, дайте гайке повернуть ручное вращение в обратном направлении, оставьте ее в стороне от конечное положение. Ручной шариковый винт, проверьте, плавно ли вращаются шариковый винт и гайка

F. Моторный тормоз не отпускается, двигатель перегружен.

1) Проверьте, есть ли у тормоза выход 24 В постоянного тока?

Если у вас нет 24 В постоянного тока, то проверьте, не оборван ли тормозной провод

B. Если тормозной провод не оборван, то проверьте, не оборван ли водитель B +, B-.

с. Один из возможных, мультиметр осыпи 24 В постоянного тока, может быть, плохой контакт вилки. Выключите питание и исправьте это. Если все еще не работает, заключительный шпиндель сломан.

Решение вопроса с одной ошибкой BCS100 (или невмеру шустрых рук оператора)

На лазере оператор вместо того что-бы произвести калибровку емкостного датчика уровня на автомате понажимал и изменил параметры не в тех менюшках BCS-100.

В попытке исправить что-то еще наделал где-то. В итоге когда позвал на станке висит ошибка Z servo alarm, головка поднялась до самого верха — дошла до концевика и остановилась с ошибкой.

Координаты Z ушли в минус. На вопрос нафига он это делал — вразумительного ответа не дал. Думал что поправит самостоятельно…. больше напортачил.

Выключили станок — гаечным ключем опустили головку поворотом ходового винта — снять из зоны действия концевика — включили станок. Нажимаем вниз — он вместо того что-бы идти вниз идет рывком вверх.

Мы понимаем что координаты Z сбились, калибровка сервопривода не соотвествует. Попытка нажать калибровка сервопривода выдает Calibrate fail. Pos deviation large.

Связались с сервис инженером производителя станка.

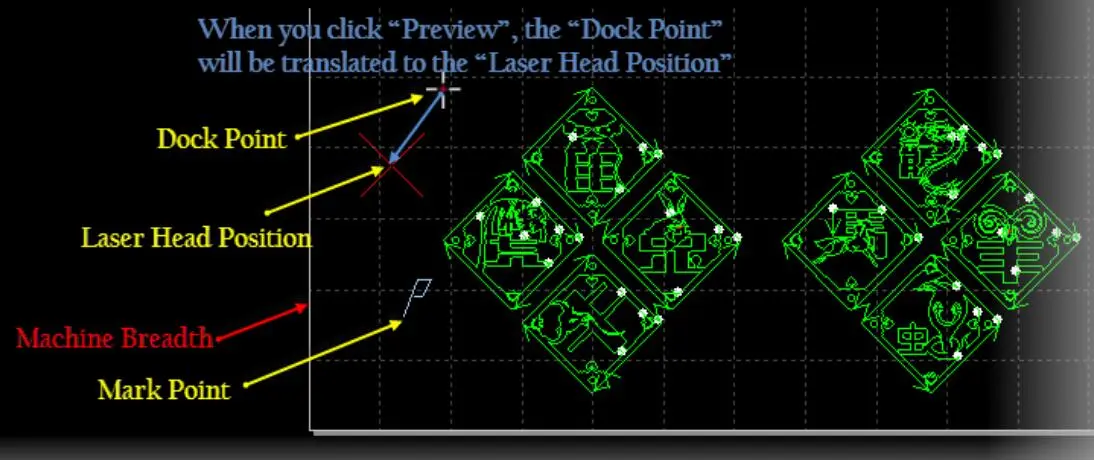

после переписки входим меню F2 параметры, нажимаем 5, нажимаем Enter

Direction of servo стоит 1 меняем на 0 и нажимаем Enter что-бы сохранить

выходим из меню, головка начала слушаться и медленным опусканием опускаем головку до касания с листом — она начинает подниматься. Затем нажимаем Origin она встает в 0 позицию.

Z параметры становятся плюсовыми и легкое сумасшествие проходит. Лазер вернулся в строй.

Как потом оказалось вместо F1 калибровка оператор нажал F2 параметры и на автомате нажал 2 и сбросил значение скорости (200мм/c в нашем случае) на 2. Все делал на автомате — поэтому не запомнил что и где он делал. И при Edge seekeng скорость так сильно замедлилась что он решил что все сломалось. Ну и наделал делов. Провели внеочередной инструктаж операторам по параметрам BCS100. Куда лезть а куда не надо.

Кстати когда станок пришел я снял резервную копию компьютера станка, а резервную копию параметров BCS не делал. Понял что зря я об этом не подумал. На повторный запуск станка ушло пол дня. Рекомендую от шаловливых ручек сфотографировать все страницы параметров. Резервная копия параметров с BCS на usb флэшку у нас почему-то не работает. пишет USB initalizing и стоит.

|

|

Ремонт сервопривода Fanuc Alfa и Beta series

Сервисный центр «Кернел» предлагает выполнить качественный ремонт сервопривода Fanuc Alfa и Beta series в на компонентном уровне в максимально сжатые сроки.