Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

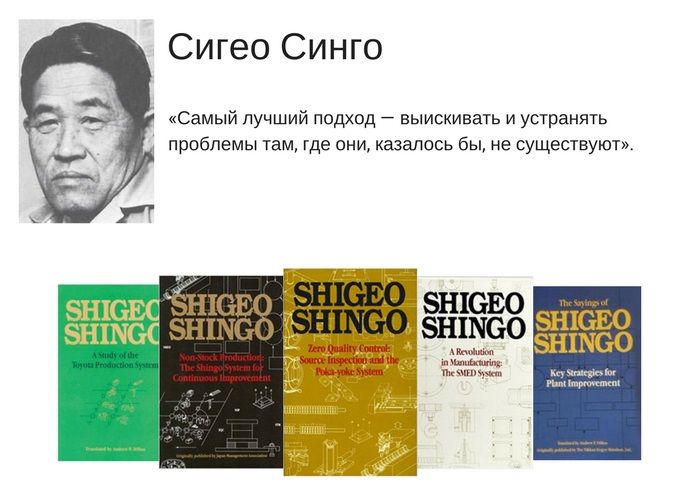

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

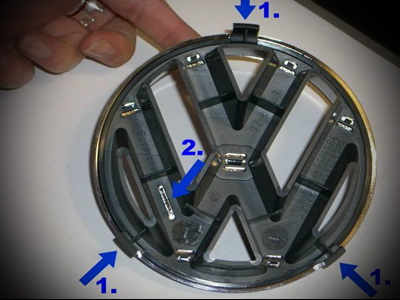

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

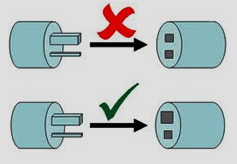

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

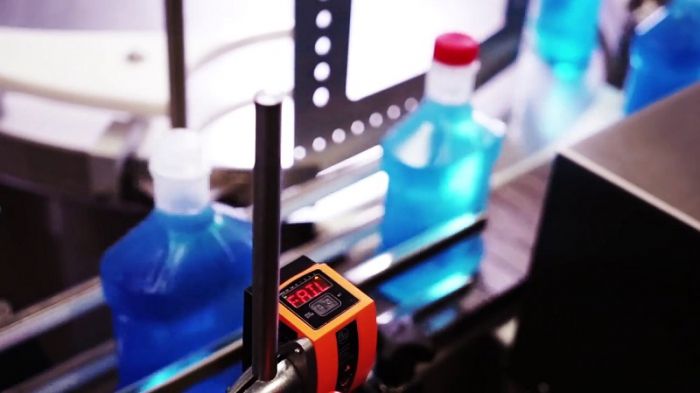

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

История Poka-Yoke

Во время посещения завода Yamaha Electric в Японии в 1961 году специалисту статистического контроля качества компании Toyota Shigeo Shingo рассказали о проблеме, возникшей с одним из их продуктов. Устройство представляло собой переключатель с двумя пружинными кнопками.

Иногда сборщик забывал вставить пружину под каждую из них, что обнаруживалось только тогда, когда продукт попадал в руки покупателю, и фабрике приходилось направлять к заказчику инженера для ремонта переключателя. Несмотря на указание руководства о недопустимости подобной ошибки, сотрудники в конечном итоге совершали ее снова и снова.

Shigeo Shingo предложил решение, которое стало первым механизмом Poka-Yoke. В новом подходе перед коробкой с деталями помещалась небольшая тарелка, и первая задача рабочего на этапе сборки — вынуть из коробки две пружины и поместить их на тарелку. Если после сборки оставалась какая-то пружина, то рабочий знал, что он забыл ее вставить, и мог быстро устранить ошибку, не доводя до брака.

Изначально Shigeo Shingo назвал эту механику «Baka-Yoke» или «Защита от дурака», но потом изменил название на более толерантное «Poka-Yoke», чтобы не обижать рабочих.

Термин Poka-Yoke происходит от японских слов «Pokа» («непреднамеренная ошибка») и «Yoke» («предотвращать»). Poka-Yoke уже более полувека служит инструментом системы производственного качества компании Toyota, основная идея которой заключается в проектировании производственных процессов, исключающих ошибки или, по крайней мере, легко выявляемых для исправления.

Перекочевав из производственной практики, Poka-Yoke стал присутствовать в нашей повседневной жизни, хотя многие примеры настолько обыденны, что мы часто не замечаем их существования:

- Маркировка хирургами частей тела пациента перед проведением операций для предотвращения трагических последствий;

- Звуковой сигнал системы безопасности автомобиля при выезде на встречную полосу или при непристегнутых ремнях безопасности;

- Беговые дорожки, водные мотоциклы, оснащенные предохранителем на запястье, с функцией остановки двигателя при падении;

- Звуковой сигнал микроволновых печей, стиральных и посудомоечных машин, не позволяющий начать работу при открытой дверце;

- Многие лифты отказываются работать, если они превышают лимит веса;

Одно важное наблюдение, которое определяет причину возникновения ошибок и необходимость в существовании подобных защитных механизмов — участие человека. Это подводит нас к выводу о том, что люди всегда останутся людьми, и нельзя ожидать того, что они будут все время контролировать свои действия и выполнять все инструкции, которые им дают.

Одна из основных целей Poka-Yoke — не допустить дефекта или негативных последствий в случае, если пользователь продолжает совершать действия, пренебрегая предупреждениями.

«При чем здесь сервис?» — спросите вы. Poka-Yoke показал отличные результаты в повышении устойчивости производственных процессов и качества производимых товаров, которыми самостоятельно пользуются люди без какого-либо контроля со стороны производителя.

В сервисе же конечный результат продукта сильно зависит от действий клиента, поскольку создается при его непосредственном вовлечении в процесс производства. При этом он должен правильно выполнять свою часть работы, чтобы сервис вообще состоялся.

Согласно универсальной теории сервиса, определения и понятия которого описываются в фундаментальной работе профессора Университета Бригэма Янга доктора Скотта Сэмпсона «Understanding Service Businesses», сервис — это продукт, в производстве которого клиент принимает непосредственное участие, в отличие от производства стиральных машин или автомобилей.

Стоматологическая клиника не может установить пломбу в больной зуб без пациента, пока тот не запишется на прием, парикмахерская не подстрижет, пока у клиента снова не вырастут волосы, курьерская доставка, автосервис, авиаперелёты, банковское обслуживание. Никакой из этих сервисов не может быть осуществлен без участия клиента, либо без участия его ресурсов, которые он привносит в процесс.

Представьте, что ваша производственная компания нанимает нового сотрудника, которой только что окончил институт и пришел на стажировку. Молодой специалист опаздывает, совершает ошибки, нарушая все регламенты и процедуры, которые могут повлечь за собой большое количество брака в будущем.

Однако уволить или понизить зарплату вы ему не можете, потому что он стажер. Таким же неопытным сотрудником в сервисном производстве является Ваш клиент.

Практика сервис-дизайна показывает необходимость постоянного узнавания и обучения пользователя выполнять свою часть работы правильно.

Насколько хорошо вы знаете своего клиента?

В чём основная сложность при взаимодействии с пользователем и с тем фактом, что клиент принимает непосредственное участие в сервисном производстве?

Аудитория, которая сталкивается с разрывами в сервисе, бывает двух типов: те, кто остается и продолжает взаимодействие и те, кто уходит. Клиенты, которые остаются, могут либо пожаловаться и ожидать от сервиса исправления ошибки, или не жаловаться, а принять то качество услуги, которое есть. То есть уйти, подвергая риску репутацию компании, рассказав о негативном опыте другим потенциальным клиентам.

Это как если бы ваш сотрудник, который совершил ошибку постеснялся или побоялся признаться в этом, что впоследствии привело к более большим проблемам, а дома с упоением рассказывал свой семье и друзьям, какая у него плохая работа.

Бизнесу нужно научиться выявлять процессы, в которых клиенты и сотрудники могут совершать ошибки, выстраивать механизмы быстрого реагирования и устранения до того момента, пока она не переросла в дефект качества.

Голос потребителя

Негативная ситуация вызывает сильный эмоциональный эффект в независимости от того, склонен ли клиент к немедленной жалобе, или робко проглатывает все недостатки обслуживания.

У клиента всегда возникают сомнения и сложности в понимании процедуры подачи жалобы, ожидаемой реакции, времени и процедуре исправления ошибки: изменит ли жалоба ситуацию, или сделает еще хуже. Чаще всего многие не жалуются, а уносят проблему с собой.

Важно понимать, что в этот момент клиент несет значительные поведенческие издержки перед возможностью пожаловаться компании и дать ей шанс на исправление ситуации, поэтому сервисам необходимо устранить любые эмоциональные, когнитивные, поведенческие барьеры перед желанием клиента сообщить о недостатках.

Разработать систему, сигнализирующую об ошибках клиента, предоставляя возможность персоналу или технологии устранить ее, либо дать клиенту возможность устранить ее самостоятельно.

Как видите из примера поведения клиентов, сервисные процессы взаимодействия должны обладать двумя характеристиками:

- Исключать ошибки клиентов и сотрудников на стадии проектирования и в ходе реализации обслуживания;

- Выявлять ошибки, сообщать об этом клиенту и сервис-провайдеру в случае ее возникновения.

О том, как проектировать сервисные процессы, обладающие подобными свойствами, с «примерами из практики», расскажем из второй части статьи про волшебную формулу Poka-Yoke.

Фото на обложке: Shutterstock / Dilok Klaisataporn

From Wikipedia, the free encyclopedia

Poka-yoke (ポカヨケ, [poka joke]) is a Japanese term that means «mistake-proofing» or «error prevention». A poka-yoke is any mechanism in a process that helps an equipment operator avoid (yokeru) mistakes (poka) and defects by preventing, correcting, or drawing attention to human errors as they occur.[1] The concept was formalized, and the term adopted, by Shigeo Shingo as part of the Toyota Production System.[2][3]

Etymology[edit]

Poka-yoke was originally baka-yoke, but as this means «fool-proofing» (or «idiot-proofing») the name was changed to the milder poka-yoke.[citation needed]

Poka-yoke is derived from poka o yokeru (ポカを避ける), a term in shogi that means avoiding an unthinkably bad move.

Usage[edit]

More broadly, the term can refer to any behavior-shaping constraint designed into a process to prevent incorrect operation by the user.

A simple poka-yoke example is demonstrated when a driver of the car equipped with a manual gearbox must press on the clutch pedal (a process step, therefore a poka-yoke) prior to starting an automobile. The interlock serves to prevent unintended movement of the car. Another example of poka-yoke would be the car equipped with an automatic transmission, which has a switch that requires the car to be in «Park» or «Neutral» before the car can be started (some automatic transmissions require the brake pedal to be depressed as well). These serve as behavior-shaping constraints as the action of «car in Park (or Neutral)» or «foot depressing the clutch/brake pedal» must be performed before the car is allowed to start. The requirement of a depressed brake pedal to shift most of the cars with an automatic transmission from «Park» to any other gear is yet another example of a poka-yoke application. Over time, the driver’s behavior is conformed with the requirements by repetition and habit.

History[edit]

The term poka-yoke was applied by Shigeo Shingo in the 1960s to industrial processes designed to prevent human errors.[1] Shingo redesigned a process in which factory workers, while assembling a small switch, would often forget to insert the required spring under one of the switch buttons. In the redesigned process, the worker would perform the task in two steps, first preparing the two required springs and placing them in a placeholder, then inserting the springs from the placeholder into the switch. When a spring remained in the placeholder, the workers knew that they had forgotten to insert it and could correct the mistake effortlessly.[4]

Shingo distinguished between the concepts of inevitable human mistakes and defects in the production. Defects occur when the mistakes are allowed to reach the customer. The aim of poka-yoke is to design the process so that mistakes can be detected and corrected immediately, eliminating defects at the source.

Implementation in manufacturing[edit]

Poka-yoke can be implemented at any step of a manufacturing process where something can go wrong or an error can be made.[5] For example, a fixture that holds pieces for processing might be modified to only allow pieces to be held in the correct orientation,[6] or a digital counter might track the number of spot welds on each piece to ensure that the worker executes the correct number of welds.[6]

Shingo recognized three types of poka-yoke for detecting and preventing errors in a mass production system:[2][5]

- The contact method identifies product defects by testing the product’s shape, size, color, or other physical attributes.

- The fixed-value (or constant number) method alerts the operator if a certain number of movements are not made.

- The motion-step (or sequence) method determines whether the prescribed steps of the process have been followed.

Either the operator is alerted when a mistake is about to be made, or the poka-yoke device actually prevents the mistake from being made. In Shingo’s lexicon, the former implementation would be called a warning poka-yoke, while the latter would be referred to as a control poka-yoke.[2]

Shingo argued that errors are inevitable in any manufacturing process, but that if appropriate poka-yokes are implemented, then mistakes can be caught quickly and prevented from resulting in defects. By eliminating defects at the source, the cost of mistakes within a company is reduced.[citation needed]

A methodic approach to build up poka-yoke countermeasures has been proposed by the Applied Problem Solving (APS) methodology,[7] which consists of a three-step analysis of the risks to be managed:

- Identification of the need

- Identification of possible mistakes

- Management of mistakes before satisfying the need

This approach can be used to emphasize the technical aspect of finding effective solutions during brainstorming sessions.

Benefits of poka-yoke implementation[edit]

A typical feature of poka-yoke solutions is that they don’t let an error in a process happen. Other advantages include:[8]

- Less time spent on training workers;

- Elimination of many operations related to quality control;

- Unburdening of operators from repetitive operations;

- Promotion of the work improvement-oriented approach and actions;

- A reduced number of rejects;

- Immediate action when a problem occurs;

- 100% built-in quality control;

- Preventing bad products from reaching customers;

- Detecting mistakes as they occur;

- Eliminating defects before they occur.

See also[edit]

![]()

Look up poka-yoke in Wiktionary, the free dictionary.

- Defensive design

- Fail-safe

- Idiot-proof

- Interlock

- Murphy’s law

References[edit]

- ^ a b Robinson, Harry (1997). «Using Poka-Yoke Techniques for Early Defect Detection». Berry College. Archived from the original on December 27, 2014. Retrieved May 4, 2009.

- ^ a b c Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press. ISBN 0-915299-17-8. OCLC 19740349.

- ^ John R. Grout, Brian T. Downs. «A Brief Tutorial on Mistake-proofing, Poka-Yoke, and ZQC». John Grout’s Mistake-Proofing Center. Archived from the original on Apr 14, 2009. Retrieved May 4, 2009.

- ^ The Sayings of Shigeo Shingo: Key Strategies for Plant Improvement. QualityCoach.Net. ISBN 9781563273841. Archived from the original on January 28, 2014. Retrieved August 20, 2012.

- ^ a b «Poka Yoke or Mistake Proofing :: Overview». The Quality Portal. Retrieved May 5, 2009.

- ^ a b Nikkan Kogyo Shimbun (1988). Poka-yoke: improving product quality by preventing defects. Productivity Press. p. 111. ISBN 978-0-915299-31-7.

- ^ Ivan Fantin (2014). Applied Problem Solving. Method, Applications, Root Causes, Countermeasures, Poka-Yoke and A3. How to make things happen to solve problems. Milan, Italy: Createspace, an Amazon company. ISBN 978-1499122282

- ^ Misiurek, Bartosz (2016). Standardized Work with TWI: Eliminating Human Errors in Production and Service Processes. New York: Productivity Press. ISBN 9781498737548.

Further reading[edit]

- Shingo, Shigeo (1986). Zero quality control: source inspection and the poka-yoke system. Portland, Oregon: Productivity Press. ISBN 0-915299-07-0. OCLC 13457086. Retrieved 30 April 2009.

- Nikkan Kogyo Shimbun (1988). Poka-yoke: improving product quality by preventing defects. Portland, Oregon: Productivity Press. ISBN 0-915299-31-3. OCLC 300302752.

- Hinckley, C. M.; P. Barkan (1995). «The role of variation, mistakes, and complexity in producing nonconformities». Journal of Quality Technology. 27 (3): 242–249. doi:10.1080/00224065.1995.11979596.

- Misiurek, Bartosz (2016). Standardized Work with TWI: Eliminating Human Errors in Production and Service Processes. New York: Productivity Press. ISBN 9781498737548.

External links[edit]

- Mistake-proofing example wiki

- Mistake-Proofing — Fool-Proofing — Failsafing

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke

— пример Toyota

А

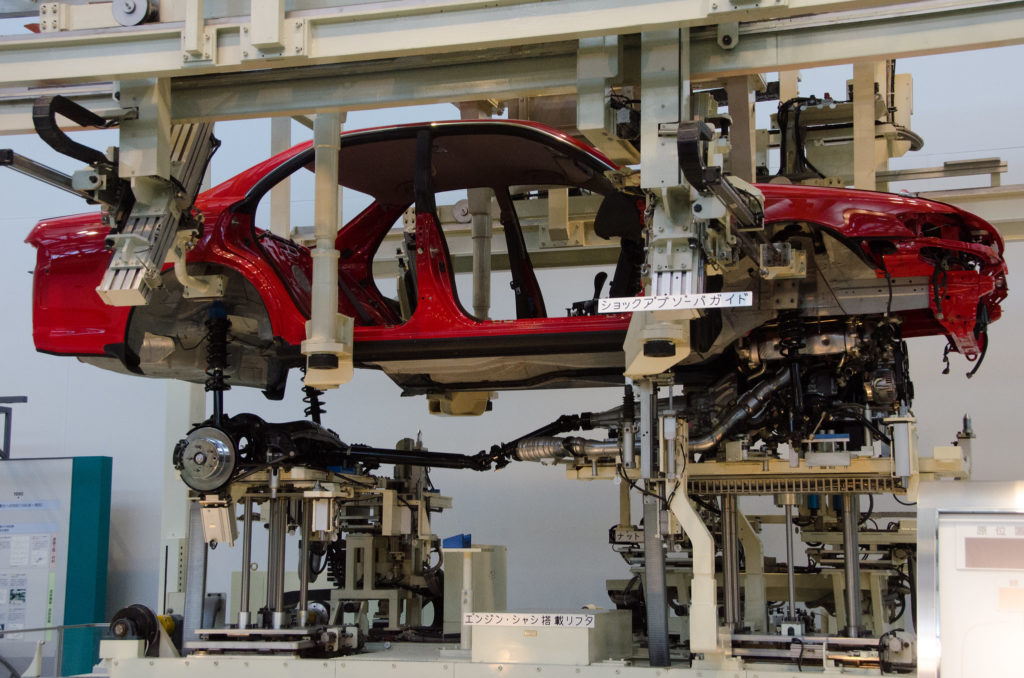

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Самые абсурдные поводы отпроситься с работы — нападение ламы, отросшие корни волос, etc.

Самые абсурдные поводы отпроситься с работы — нападение ламы, отросшие корни волос, etc.

Исследование выявило, сколько процентов работников врут, отпрашиваясь с работы, и какие странные поводы отпроситься с работы они находят.

Лидерство в кризис: эти руководители компаний отказались от своих зарплат из-за эпидемии коронавируса

Лидерство в кризис: эти руководители компаний отказались от своих зарплат из-за эпидемии коронавируса

Многие руководители крупных компаний отказываются от своих зарплат из-за эпидемии коронавируса. Истинное лидерство в кризис требует…

Лидерский стиль Илона Маска

Лидерский стиль Илона Маска

Илон Маск — один из ярчайших бизнес-лидеров современности. Лидерский стиль Илона Маска и его подход к управлению характеризуются следующим…

Самоубийства работников в условиях сверхтоксичной культуры. Кейс France Telecom

Самоубийства работников в условиях сверхтоксичной культуры. Кейс France Telecom

Экстремально токсичная корпоративная культура может стать причиной самоубийства работников. Пример такой культуры — France Telecom. 35 суицидов…

Бренд Obey и его создатель Шепард Фейри — один из богатейших художников стрит-арта и обладатель таланта создавать бренды

Бренд Obey и его создатель Шепард Фейри — один из богатейших художников стрит-арта и обладатель таланта создавать бренды

Бренд Obey создал художник стрит-арта Шепард Фейри. История бренда Obey также связана с человеком по имени Андре Гигант. Его изображение…

«Физический» удар по компании: стихийные бедствия и рейдерские захваты

«Физический» удар по компании: стихийные бедствия и рейдерские захваты

Окружающий мир влияет на компании опосредованно. Но есть события, воздействующие на компании напрямую — стихийные бедствия и рейдерские захваты.

Почему Рональд Уэйн продал свою долю Apple через 12 дней после основания компании

Почему Рональд Уэйн продал свою долю Apple через 12 дней после основания компании

Третий соучредитель Apple Рональд Уэйн продал свою долю компании через 12 дней после ее основания. И это была не единственная его ошибка…

Как развить изобретательность в бизнесе. Совет когнитивного психолога

Как развить изобретательность в бизнесе. Совет когнитивного психолога

Когнитивный психолог дает совет, как развить изобретательность. Для этого необходимо перевести мозг в режим работы пятиклассника. Это даст…

Компания IBM и ее изобретения

Компания IBM и ее изобретения

Компания IBM создала немало изобретений, без которых немыслима жизнь в современном мире. Сегодня мало кто вспомнит, штрих код, например, был разработан IBM.

Самоубийства предпринимателей. Ценой успеха нередко становится депрессия, чувство изоляции и суицид

Самоубийства предпринимателей. Ценой успеха нередко становится депрессия, чувство изоляции и суицид

Самоубийства предпринимателей взывают шок и недоумение. Молодой успешный перспективный человек убивает себя. Психиатры объясняют в чем причина таких суицидов.

Хамди Улукайа, создатель Chobani, делится секретами успеха. Оказывается, все просто…

Хамди Улукайа, создатель Chobani, делится секретами успеха. Оказывается, все просто…

Хамди Улукайа, основатель компании Chobani, производящей йогурт, построил миллиардный бизнес, опираясь на очень простые, но твердые принципы.

Самый дорогой частный дом в мире за 1 миллиард долларов — небоскреб Антилия

Самый дорогой частный дом в мире за 1 миллиард долларов — небоскреб Антилия

Самый дорогой частный дом в мире имеет высоту 173 метра. В доме есть кинотеатр на 50 зрителей, храм, фитнес-центр, парковка на 150 …

Субъективное самочувствие на рабочем месте. Что для людей важнее всего, чтобы хорошо себя чувствовать на работе?

Субъективное самочувствие на рабочем месте. Что для людей важнее всего, чтобы хорошо себя чувствовать на работе?

Не секрет, что субъективное самочувствие на рабочем месте имеет огромное влияние на мотивацию, трудоспособность и эффективность работы. Кроме того, с фактором суъективного …