1. Для целей повышения

производительности на доставке заготовок

используем малую механизацию. 2. Закалка

деталей токами высокой частоты повышает

стойкость от коррозии. 3. Сомнение о том,

что мастер выполнит обещанное, долго

тревожило работниц. 4. Применение вакцины

повысило сопротивляемость к гриппу и

простудным заболеваниям. 5. Каждый

рабочий должен быть ответствен в

выполнении нормы выработки. 6. Упаковка

в картоне приводит к транспортной порче

холодильников. 7. Задание по июлю месяцу

все рабочие цеха выполнили. 8. Сообщаем

нашу потребность на металлическую сетку

первого квартала. 9. Руководителю рейда

указано за допущенную ошибку. 10.

Препровождаем вам акт на аварийное

состояние станции. 11. Выпускникам училища

выданы свидетельства на присвоение

третьего разряда. 12. Отзыв на работу

должен быть отпечатан на машинке и

представлен в двух экземплярах. 13.

Характеристики на поступающих в училище

должны быть заверены руководством

предприятия. 14. Существование у Луны

горячих недр доказано экспериментально.

15. Просим изыскать возможности по

изысканию средств для производства

работ по ремонту насосной станции. 16.

Приглашение преподавателей по приему

вступительных экзаменов производится

в соответствии с действующей инструкцией.

17. Машина остановлена за износом поршневых

колец. 18. Молодые специалисты, возвращающиеся

в свои предприятия, получают оплату за

проезд и стоимость провоза багажа. 19.

Просим сообщить, распространяются ли

льготы по дополнительному оплачиваемому

отпуску студентам-заочникам, если они

имеют уже высшее образование. 20. В

связи с уменьшением расходов керосина

на промывку деталей просим снять от

фонда сорок тонн. 21. Комиссия должна

подготовить этот вопрос на заседание

производственного совещания. 22. Лекции

были прочитаны на предприятиях,

учреждениях и школах. 23. Предвыборные

собрания прошли как на центральных

усадьбах, так и отделениях совхозов.

24. Строительство велось сразу как по

левому, так и правому берегу реки.

36. Раскройте скобки; объясните выбор предлога.

1. Решить вопрос

(о, с, по;

поставка запчастей). 2.

Машина (по,

для; мойка фляг). 3.

Направить (на,

в, в адрес; производственное совещание).

4. Успехи (в,

на, при, с; ремонт тракторов). 5.

Отказать (ввиду,

из-за, по причине, в связи с; отсутствие

мест). 6.

Выделяется (в

целях, для, с целью, ради, на; создание

фонда материалов). 7.

Не производятся работы (в

связи, из-за, за, по причине; отсутствие

электродов).

8. Получить (из,

с, от; завод малолитражных

автомобилей). 9.

Назначить пособие (в

связи с, за, из-за, по причине; смерть

кормильца). 10.

Подать заявление (об,

на, по; увольнение). 11.

Рекомендации обязательны (для,

к, в; исполнение). 12.

Меры (к, в

отношении, по отношению; работник). 13.

Раскрепить технику (в,

на, по; отделение совхоза). 14.

Все говорит (о

том, за то), что…

15. Показать себя (в,

с; лучшая сторона). 16.

Соревнования (в,

по; марафонский бег). 17. Разобраться

(в, с, в

отношении; положение вещей). 18.

Отчитываться (в,

по, о, за; проделанная работа). 19.

Отвечать (за,

по, о; безопасность). 20. Изыскать

возможности (для,

к, по; выделение дополнительного фонда).

21. Окончить

техникум (по,

с; специальность экономиста).

22. Распоряжение

(о, на, по,

для; выделение фонда). 23.

Направить рабочих (на,

для, в целях, по; досрочное выполнение

задания). 24.

Отставание (в,

с, по; работа слесарей). 25.

Нет сомнений (в,

о, за, в отношении, по поводу; то, что

план будет выполнен). 26.

Машина снята с производства (благодаря,

в силу, по, из-за, в связи

с, за; ее конструктивные недостатки).

27. Ремонт произведен

(по, в

соответствии с; инструкция).

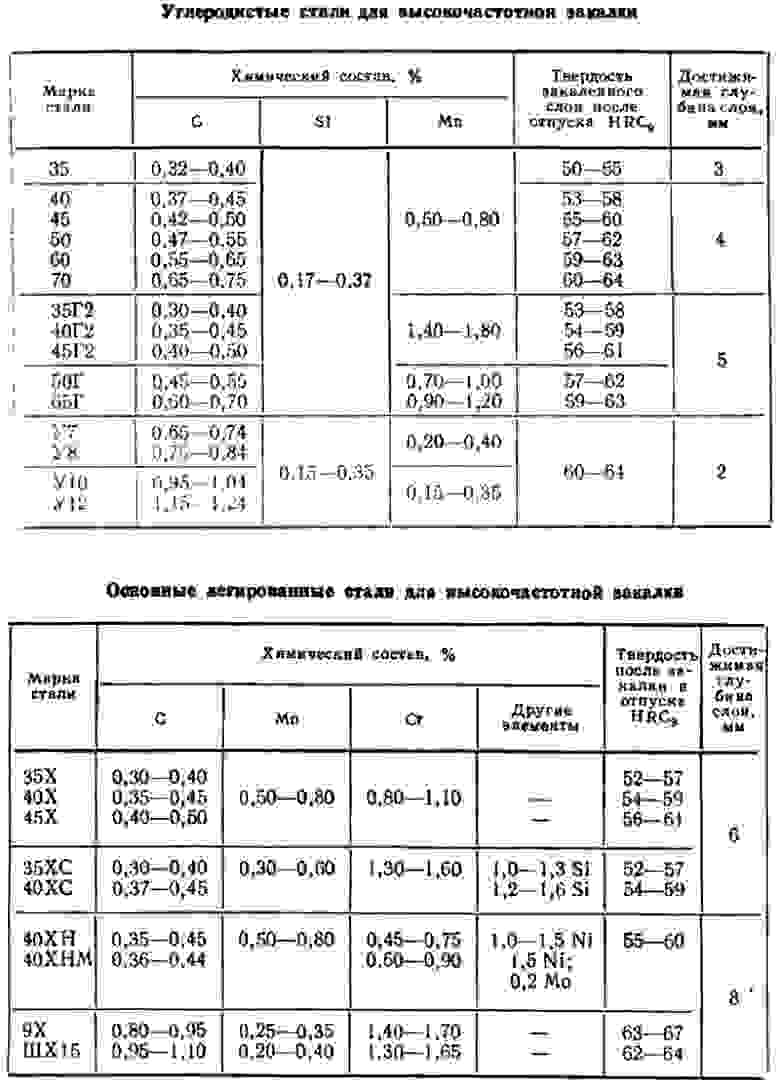

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна.

Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку. При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки. Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала. Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.  Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды. В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды. В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском. Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

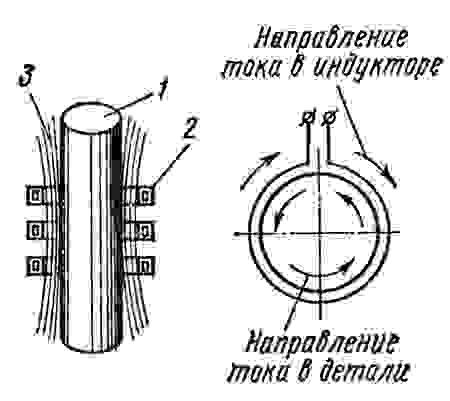

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.  Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока. Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке. Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока. Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке. Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды. Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности. Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Химический состав и процесс обработки

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Химический состав и процесс обработки

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Плюсы стали

- Идеальная углеродистая сталь. Таковой считается ножевая сталь с балансом твердости с жесткостью, который можно увидеть при помощи шкалы Роквелла. Она может быть от 42 до 61 HRC. Чем выше данная шкала, тем материал более ломкий и хрупкий. А если же все наоборот, твердость лишь 42, то такая сталь не будет стойкой. У8 имеет 58 HRC по шкале Роквелла, что создает нужный баланс.

- Прочность. Сталь У8 на 97% состоит из железа, а значит ножи из нее будут отличаться неимоверной устойчивостью. Сломать их практически невозможно.

- Острота без постоянной заточки. Углерод делает сталь прекрасным режущим средством. На протяжении нескольких месяцев не нужно даже думать о том, что нож затупился. Да и, если понадобилось его заточить, то это сделать довольно просто, воспользовавшись обычными абразивными брусками.

- Качество материала. При обработке данной стали с другим металлом, можно быть уверенным, что они не сольются вместе. А значит качество никак не пострадает.

- Маловероятное приобретение флокенов, то есть дефектов. Сталь У8 никак не повредится даже при сильных ударах и вибрациях. Никаких микротрещин не может появиться на данном металле.

- Оружейный материал. У8 используют при создании шпаг, ведь в ее составе нет вторичных карбидов, что обозначает однородность металла при ковке, а также высокую пластичность. То есть при кузнечной сварке очень легко получить качественное оружие. Неслучайно в составе дамасской стали, самой популярной и изящной в изготовлении оружия, можно обнаружить данный сплав.

- Популярность не только для изделия выше перечисленных клинков, но и бытовых ножей. Также У8 подходит для инструментов, не связанных с разогревом режущей кромки, — фрез, зенковок, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

- Низкая себестоимость. У8 не имеет легированных добавок, поэтому ее цена в пределах разумного.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

https://youtube.com/watch?v=I-br0B8ocpI

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Скорость охлаждения

Структура мартенсита получается при быстром охлаждении аустенита в тот момент, когда температура стали способствует наименьшей устойчивости аустенита (около 650-550 градусов).

При переходе в зону температур, в которой происходит мартенситное превращение (ниже 240 градусов) применяется замедленное охлаждение. В результате успевают выравнится образующиеся структурные напряжения в то время, как твердость образовавшегося мартенсита не снижается.

Для проведения успешной термической обработки очень важно правильно выбрать среду закаливания. Часто в качестве закалочной среды могут применяться:

- вода;

- раствор едкого натрия (5–10 %) или поваренной соли;

- минеральное масло.

Для закаливания углеродистой стали лучше использовать воду, температура которой 18 градусов. Для закалки легированной стали подойдет масло.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

https://youtube.com/watch?v=vUaDCaVcjac

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Заключение

Углеродистые инструментальные стали — стальной сплав, который содержит не менее 0,7% углерода. Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Сера и фосфор ухудшают физические свойства материала, поэтому их содержание должно составлять менее 0,03% для серы и менее 0,035% для фосфор. Если металл содержит до 0,02% серы и до 0,03% фосфора, то его называют высококачественным. Из инструментальных углеродистых сплавов делают различные инструменты — молотки, пилы, ролики, отвертки, кусачки и так далее. В зависимости от состава и способов обработки различают несколько категорий стали. Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989.

- ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

Содержание

- Что такое ТВЧ-закалка?

- Сферы применения

- Достоинства и недостатки

- Как выбирается температура

- Охлаждение детали

- Индукционная установка

После изготовления металлических деталей, на производстве проводят дополнительную обработку чтобы улучшить характеристики материала. ТВЧ — это закалка стали, которая проводится с помощью воздействия токов высокой частоты. Применяется на производстве.

Что такое ТВЧ-закалка?

ТВЧ закалка — поверхностное термическое воздействие на сталь, которое проводится при подаче тока высокой частоты. После проведения технологического процесса показатели прочности, твердости увеличиваются, что повышает эксплуатационные характеристики изделия. Технологический процесс состоит из нескольких этапов:

- нагрев до высокой температуры;

- выдержка в одном температурном режиме;

- охлаждение.

Глубина закалки ТВЧ зависит от длительности каждого из этапов.

При разогреве стали токами высокой частоты важно правильно выполнить охлаждение. Для этого заготовку погружают в ёмкость с охлаждающей жидкостью или на обработанную поверхность разбрызгивается масло, вода, эмульсия.

С помощью оборудования, на котором проводится процесс закалки стали, можно выполнить ТВЧ-пайку. Для этого на рабочую поверхность подаётся ток ещё большей частоты.

Сферы применения

Термическое воздействие необходимо для того чтобы улучшить характеристики изделия. ТВЧ подвергаются следующие детали:

- зубья;

- шестерни;

- шкивы;

- валы;

- оси;

- крановые колеса.

Нагрев токами высокой частоты применяется к изделиям из углеродистой стали. Если в них содержится не более 0,5% углерода, после обработки они приобретут высокие показатели прочности, твердости. Если процент углерода ниже, достигнуть необходимых характеристик не получится.

Достоинства и недостатки

Любой метод обработки металлов обладает сильными и слабыми сторонами. Преимущества:

- У изделий, прошедших закалку токами высокой частоты остаётся мягкая середина. Это делает их устойчивее к пластической деформации.

- Глубину закалки можно отрегулировать.

- Металлическая поверхность непродолжительное время подвергается нагреву. Благодаря этому не происходит процессов окисления.

- Возможность обрабатывать изделия различной формы, размера.

- На поверхности заготовок не образуется нагар.

- Минимальное изменение габаритов после проведения технологического процесса. Это позволяет использовать незначительный припуск на готовую деталь.

Недостатки:

- Для работы в мастерской или гараже приобретать оборудование невыгодно, поскольку оно дорого стоит.

- Индукционную установку невозможно создать своими руками.

Станки применяются при серийном производстве износоустойчивых деталей.

Как выбирается температура

Чтобы провести качественную закалку стальной заготовки, нужно выбрать температурный режим обработки, который зависит от вида обрабатываемого материала:

- Доэвтектоидные стали — содержат менее 0.8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

- Заэвтектоидные стали — содержат более 0.8% углерода. Разогреваются до температуры 800 градусов. Таким образом происходит неполная закалка.

Особенности индукционного воздействия на металлические поверхности не позволяют обрабатывать стали, процентное содержание углерода в которых не превышает 0.5%. Для завершения технологического процесса нужно устранить возникшее напряжение между сердцевиной и поверхностью изделия. Чтобы сделать это, проводится низкотемпературный отпуск. Заготовка помещается в печь, разогретую до температуры 200 градусов по Цельсию. Когда температура упадёт, изделию дают остыть при комнатной температуре.

Охлаждение детали

Охлаждение — заключительный этап. Важные условия — скорость, равномерность. При охлаждении применяется два метода:

- Деталь помещают в бак с охлаждающей жидкость.

- Поверхность заготовки покрывается слоем охлаждающей жидкости с помощью спреера.

Индуктор, используемый для работы с металлическими изделиями, оборудуется дополнительной системой охлаждения. Она представляет собой медные трубки, по которым циркулирует вода. Охлаждение происходит благодаря отверстиям, прорезанных в трубках, из которых вода попадает на рабочую поверхность.

Индукционная установка

Чтобы провести разогрев токами высокой частоты, нужно использовать индукционное оборудование. Оно состоит из высокочастотного генератора, индуктора. Заготовку устанавливают внутри индуктора или рядом с ним. Он представляет собой катушку, на которой закрепляется медная трубка. Габариты, форма индуктора может изменяться в зависимости от размера обрабатываемой детали.

После включения оборудования индуктор генерируют магнитное поле, которое проходит через изделие. Вихревые токи, образующиеся во время обработки, разогревают поверхностные слои стали. Чтобы увеличить глубину проработки детали, нужно повысить частоту тока.

Бывает несколько типов конструкции индуктора:

- Валы, отверстия, колеса закаливаются с помощью многовитковых установок.

- Рабочую часть инструментов обрабатывают с помощью петлевых аппаратов.

- Если деталь сложной формы, применяется фасонная установка.

Помимо конструкции используемого оборудования, изменяют режимы проведения работ:

- Одновременная. Нагреву подвергается выбранная зона заготовки. После разогрева деталь равномерно охлаждается.

- Непрерывно-последовательная. Зоны, которые требуется подвергнуть обработке, нагреваются последовательно. Для этого заготовка или индуктор смещается. Когда одна зона была разогрета и рабочий сместил индуктор, она начинает охлаждаться.

При обработке нужно удерживать одно расстояние между индуктором, рабочей поверхностью на всем рабочем промежутке. Важно не допускать соприкосновения оборудования и заготовки. Это приведёт к нарушению структуры материала.

Одновременный разогрев изделий подразумевает использование большой мощности. Это повышает затраты электроэнергии. Из-за этого при обработки крупногабаритных заготовок применяют режим непрерывно-последовательной закалки.

ТВЧ — технология, направленная на изменение характеристик металлической заготовки. Разогревание изделия высокочастотными токами увеличивает показатели твердости, прочности. Важно равномерно провести разогрев, охлаждение. ТВЧ актуально использовать при многосерийном производстве.

Содержание

- 1 Сущность технологии

- 2 Особенности индукционной установки

- 3 Индукционный нагрев – характеристики

- 4 Как выбирается температура?

- 5 Достоинства технологии

- 6 Недостатки

Прочность элементов в особо ответственных стальных конструкциях во многом зависит от состояния узлов. Поверхность деталей играет не последнюю роль. Для придания ей необходимой твердости, стойкости или вязкости проводятся операции термической обработки. Упрочняют поверхность деталей различными методами. Один из них – закалка токами высокой частоты, то есть ТВЧ. Он относится к наиболее распространенным и очень производительным способом во время крупносерийного производства различных конструкционных элементов.

Подобная термообработка применяется как целиком к деталям, так и к отдельным их участкам. В этом случае целью является достижение определенных уровней прочности, тем самым повышая срок эксплуатации и эксплуатационные характеристики.

Технология используется для усиления узлов технологического оборудования и транспорта, а также при закаливании различного инструмента.

Содержание

- Сущность технологии

- Особенности индукционной установки

- Индукционный нагрев – характеристики

- Как выбирается температура?

- Достоинства технологии

- Недостатки

Сущность технологии

ТВЧ закалка – это улучшение прочностных характеристик детали за счет способности электрического тока (с переменной амплитудой) проникать в поверхность детали, подвергая ее нагреву. Глубина проникновения благодаря магнитному полю может быть различной. Одновременно с поверхностным нагревом и закаливанием сердцевина узла может быть не прогретой вовсе или лишь незначительно повысить свою температуру. Поверхностный слой обрабатываемого изделия образовывает необходимую толщину, достаточную для прохождения электрического тока. Данный слой представляет собой глубину проникновения электротока.

Эксперименты доказали, что увеличение частоты тока способствует уменьшению глубины проникновения. Данный факт открывает возможности для регулирования и получения деталей с минимальным закаленным слоем.

Термообработка ТВЧ осуществляется в специальных установках – генераторах, умножителях, преобразователях частоты, позволяющих осуществлять регулировку в необходимом диапазоне. Помимо частотных характеристик на конечную закалку оказывают влияние габариты и форма детали, материал изготовления и используемый индуктор.

Выявлена также следующая закономерность – чем меньше изделие и чем более простая у него форма, тем лучше проходит процесс закаливания. При этом также снижается общий расход электроэнергии установки.

Индуктор медный. На внутренней поверхности часто имеются дополнительные отверстия, предназначенные для подачи воды при охлаждении. В этом случае процесс сопровождается первичным нагревом и последующем охлаждении без подачи тока. Конфигурации индукторов различны. Выбираемое устройство непосредственно зависит от обрабатываемой заготовки. В некоторых аппаратах отсутствуют отверстия. В такой ситуации охлаждается деталь в особом закалочном баке.

Основным требованием к процессу ТВЧ закалки является сохранение постоянного зазора между индуктором и изделием. При сохранении заданного промежутка качество закаливания становится наиболее высоким.

Упрочнение может производится одним из способов:

- Непрерывно-последовательный: деталь неподвижна, а индуктор движется вдоль ее оси.

- Одновременный: изделие движется, а индуктор – наоборот.

- Последовательный: происходит поочередная обработка различных частей.

Особенности индукционной установки

Установка для ТВЧ закалки является высокочастотным генератором совместно с индуктором. Обрабатываемое изделие располагается как в самом индукторе, так и рядом с ним. Он представляет собой катушку, на которой накручена трубочка из меди.

Переменный электрический ток при прохождении через индуктор создает электромагнитное поле, проникающее в заготовку. Оно провоцирует развитие вихревых токов (токов Фуко), которые проходят в структуру детали и повышают ее температуру.

Главная особенность технологии – проникновение вихревого тока в поверхностную структуру металла.

Повышение частоты открывает возможности для концентрации тепла на малом участке детали. Это увеличивает скорость поднятия температуры и может достигать до 100 – 200 градусов/сек. Степень твердости увеличивается до 4 единиц, что исключено во время объемного закаливания.

Индукционный нагрев – характеристики

Степень индукционного нагрева зависит от трех параметров – удельная мощность, время нагревания, частота электротока. Мощность определяет время, потраченное на нагрев детали. Соответственно при большем значении времени затрачивается меньше.

Время нагревания характеризуется общим объемом затраченного тепла и развиваемой температурой. Частота, как было сказано выше, определяет глубину проникновения токов и образованного закаливаемого слоя. Эти характеристики имеют обратную зависимость. При увеличении частоты, снижается объемная масса нагретого металла.

Именно данные 3 параметра позволяют в широком диапазоне регулировать степень твердости и глубину слоя, а также объем нагрева.

Практика показывает, что контролируются характеристики генераторной установки (значения напряжения, мощности и силы тока), а также время нагревания. Степень нагревания детали может контролироваться с помощью пирометра. Однако в основном непрерывный контроль температуры не требуется, т.к. существуют оптимальные режимы нагревания ТВЧ, обеспечивающие стабильное качество. Подходящий режим выбирается с учетом измененных электрических характеристик.

После закалки изделие отправляют в лабораторию на исследование. Изучается твердость, структура, глубина и плоскость распределенного закаливаемого слоя.

Поверхностная закалка ТВЧ сопровождается большим нагревом в сравнении с обычным процессом. Объясняется это следующим образом. В первую очередь, высокая скорость повышения температуры способствует увеличению критических точек. Во вторую, необходимо в короткий срок обеспечить завершение превращения перлита в аустенит.

Высокочастотное закаливание, в сравнении с обычным процессом, сопровождается более высоким нагревом. Однако металл не перегревается. Объясняется это тем, что зернистые элементы в стальной структуре не успевают разрастись за минимальное время. Кроме этого объемная закалка имеет прочность ниже до 2-3 единиц. После закалки ТВЧ деталь обладает большей износостойкостью и твердостью.

Как выбирается температура?

Соблюдение технологии должно сопровождаться правильным выбором температурного диапазона. В основную очередь все будет зависеть от обрабатываемого металла.

Сталь классифицируется на несколько типов:

- Доэвтектоидная – содержание углерода до 0,8%;

- Заэвтектоидная – более 0,8%.

Металл с содержанием углерода не подвергается закалке, так как получается очень низкая твердость.

Доэвтектоидная сталь нагревается до значения чуть большего, чем необходимо для преобразования перлита и феррита в аустенит. Диапазон от 800 до 850 градусов. После этого деталь с высокой скоростью охлаждается. После резкого остывания аустенит преобразовывается в мартенсит, имеющий высокую твердость и прочность. При небольшом времени выдержки получается аустенит мелкозернистой структуры, а также мелкоигольчатый мартенсит. Сталь получает высокую твердость и небольшую хрупкость.

Заэвтектоидная сталь нагревается меньше. Диапазон от 750 до 800 градусов. В этом случае производится неполная закалка. Объясняется это тем, что подобная температура позволяет сохранить в структуре некоторый объем цементита, имеющего более высокую твердость в сравнении с мартенситом. При быстром охлаждении аустенит преобразовывается в мартенсит. Цементит же сохраняется мелкими включениями. Зона также сохраняет не растворившийся полноценно углерод, превратившийся в твердый карбид.

Достоинства технологии

- Контролирование режимов;

- Замена легированной стали на углеродистую;

- Равномерный процесс прогрева изделия;

- Возможность не нагревать всю деталь полностью. Снижение энергопотребления;

- Высокая получаемая прочность обработанной заготовки;

- Не происходит процесс окисления, не сжигается углерод;

- Нет микротрещин;

- Отсутствуют коробленые точки;

- Нагрев и закаливание определенных участков изделий;

- Снижение временных затрат на процедуру;

- Внедрение при изготовлении деталей ТВЧ установок в технологические линии.

Недостатки

Главным минусом рассматриваемой технологии является значительная цена установки. Именно по этой причине целесообразность применения оправдывается лишь на крупносерийном производстве и исключает возможность проведения работы своими руками в домашних условиях.

Более подробно работу и принцип действия установки изучите на представленных видео.

Применение термической обработки стали: основные виды, плюсы и минусы

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Виды термической обработки стали

Термообработка стали сводится к трём этапам: нагреву, выдержке и быстрому охлаждению. Существует несколько видов этого процесса, но основные этапы у них остаются одинаковыми.

Выделяют такие виды термической обработки:

- Техническая (отпуск, закалка, криогенная обработка, старение).

- Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл.

- Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом.

Отжиг

Это производственный процесс нагрева металла до заданной температуры, а затем медленного охлаждения, которое происходит естественным путём. В результате этой процедуры устраняется неоднородность металла, снижается внутреннее напряжение, и уменьшается твёрдость сплава, что значительно облегчает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава изменяется незначительно. У него есть разновидности:

- Гомогенизированный — температура составляет 1100−1200 °C, металл выдерживается от 7−14 часов в таких условиях.

- Рекристаллизационный — температура отжига 100−200 °C, эта процедура используется для клёпаной стали.

При отжиге второго рода происходит фазовое изменения металла. Процесс имеет несколько видов:

- Полный отжиг — металл нагревается на 25−40 °C выше критического значения для этого материала и охлаждается со специальной скоростью.

- Неполный — сплав нагревается до критической точки и долго остывает.

- Диффузионный — отжиг производится при температуре 1100−1200 °C.

- Изотермический — нагрев металла происходит как при полном отжиге, но охлаждение ниже критической температуры, остывание на открытом воздухе.

- Нормализованный — производится полный отжиг металла с остыванием на воздухе.

Закалка

Это процесс манипуляции металлом для достижения мартенситного превращения, чем обеспечивается повышенная прочность и уменьшенная пластичность изделия. При закалке сплав нагревают до критического значения, как и при отжиге, но процесс охлаждения производится значительно быстрее, и для этого используют ванную с жидкостью. Существует несколько видов закалки:

- Закалка в одной жидкости, для мелких деталей используют масло, а для крупных — воду.

- Прерывистая закалка — понижение температуры происходит в два этапа: резкое охлаждение до температуры в 300 °C, с помощью воды, а затем изделие помещают в масло или на открытый воздух.

- Ступенчатая — при достижении металла необходимой температуры, его охлаждают в расплавленных солях, а затем на открытом воздухе.

- Изотермическая — сходный со ступенчатой, отличается во времени выдержки.

- Закалка с самоотпуском, сплав охлаждается не полностью, оставляется тёплый участок в середине. В результате металл получает повышенную прочность и высокую вязкость. Такое сочетание отлично подходит для ударных инструментов.

Неправильно сделанная закалка может привести к появлению таких дефектов:

- обезуглероживание;

- трещины;

- коробление или поводки.

причина поводок и трещин — неравномерное изменение размера детали при охлаждении или нагреве. Они также могут возникнуть при резком повышении прочности в отдельных местах. Лучший способ избежать этих проблем — медленное охлаждение металла до значения мартенситного превращения.

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти дефекты довольно невелики и могут быть исправлены шлифованием. Предварительный отжиг деталей и их постепенный и равномерный нагрев помогут избежать коробления.

Обезуглероживание металла происходит в результате выгорания углерода при длительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем быстрее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности металла приводят к угару и деформации изделия. Это снижает скорость нагрева и делает механическую обработку более трудной. Окалины удаляются химическим или механическим способом.

Для того чтобы избежать их появления, нужно использовать специальную пасту (100 г жидкого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда).

Состав наносится на изделия и оставляется до полного высыхания, а затем нагревается как обычно.

Отпуск

Он смягчает воздействие закалки, снимает напряжение, уменьшает хрупкость, повышает вязкость. Отпуск производится с помощью нагрева детали, закалённой до критической температуры.

В зависимости от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они отличаются от похожих состояний в закалке по свойствам и структуре, которая более точечная. Это увеличивает пластичность и прочность сплава.

Металл с точечной структурой имеет более высокую ударную вязкость.

В зависимости от температуры различают такие виды отпуска: низкий, средний, высокий.

Для точного определения температуры используют таблицу цветов. Плёнка окислов железа придаёт металлу разные цвета. Она появляется, если изделие очистить от окалин и нагреть до 210 °C, при повышении температуры толщина плёнки увеличивается.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Кроме того, выделяется карбид железа. Это увеличивает вязкость стали и уменьшает её твёрдость. При низком отпуске металл охлаждают в соляных и масляных ваннах.

Высокий отпуск значительно улучшает механические свойства стали, увеличивает вязкость, пластичность, прочность. Её широко используют для изготовления рессор, шатунов двигателей, кузнечных штампов, осей автомобилей. Для мелкозернистой легированной стали отпуск проводят сразу после нормализации.

Чтобы увеличить обрабатываемость металла, его нормализацию производят при высокой температуре (970 °C), что повышает его твёрдость. Для уменьшения этого параметра делают высокий отпуск.

Криогенная обработка

Изменения структуры металла можно добиться не только высокой температурой, но и низкой. Обработка сплава при температуре ниже 0 °C широко применяется в разных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

- Снижает количество аустенита, что придаёт устойчивость размерам деталей.

- Не требует последующего отпуска, что сокращает производственный цикл.

- После такой обработки детали лучше поддаются шлифовке и полировке.

Химико-термическая обработка

Химико-термическая обработка включает в себя не только воздействие с помощью высокой температуры, но и химическое. Результатом этой процедуры является повышенная прочность и износостойкость металла, а также придание огнестойкости и кислотоустойчивости.

Различают такие виды обработки:

- Цементация.

- Азотирование.

- Нитроцементация.

- Борирование.

Цементация стали — представляет собой процесс дополнительной обработки металла углеродом перед закалкой и отпуском. После проведения процедуры повышается выносливость изделия при кручении и изгибе.

Перед началом цементации производится тщательное очищение поверхности, после чего её покрывают специальными составами. Процедуру производят после полного высыхания поверхности.

Различают несколько видов цементации: жидкая, твёрдая, газовая. При первом виде используют специальную печь-ванную, в которую засыпают 75% соды, 10% карбида кремния, 15% хлористого натрия. После чего изделие погружают в ёмкость. Процесс протекает в течение 2 часов при температуре 850 °C.

Твёрдую цементацию удобно выполнять в домашней мастерской. Для неё используют специальную пасту на основе кальцинированной соды, сажи, щавелево-кислого натрия и воды. Полученный состав наносят на поверхность и ждут высыхания. После этого изделие помещают в печь на 2 часа при температуре в 900 °C.

При газовой цементации используют смеси газов, содержащие метан. Процедура происходит в специальной камере при температуре в 900 °C.

Азотирование стали — процесс насыщения поверхности металла азотом при помощи нагрева до 650 °C в аммиачной атмосфере. После обработки сплав увеличивает свою твёрдость, а также приобретает сопротивление к коррозии.

Азотирование, в отличие от цементации, позволяет сохранить высокую прочность при больших температурах. А также изделия не коробятся при охлаждении.

Азотирование металла широко применяется в промышленности для придания изделию износостойкости, увеличения твёрдости и защиты от коррозии.

Нитроцементация стали заключается в обработке поверхности углеродом и азотом при высокой температуре с дальнейшей закалкой и отпуском. Процедура может осуществляться при температуре 850 °C в газовой среде. Нитроцементацию используют для инструментальных сталей.

При борировании стали на поверхность металла наносят слой бора. Процедура происходит при температуре 910 °C. Такая обработка используется для повышения стойкости штампового и бурового инструментов.

Термомеханическая обработка

При использовании этого метода применяют высокую температуру и пластическую деформацию. Различают такие виды термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

- Предварительная.

При высокотемпературной обработке деформация металла происходит после разогрева. Сплав подогревают выше температуры рекристаллизации. После чего производится закалка с отпуском.

Высокотемпературная обработка металла:

- Повышает вязкость.

- Устраняет отпускную хрупкость.

Такой обработке подвергают конструкционные, инструментальные, углеродистые, пружинные, легированные стали.

При низкотемпературной обработке заготовку после охлаждения выдерживают при температуре ниже значения рекристаллизации и выше мартенситного превращения. На этом этапе делают пластическую деформацию. Такая обработка не даёт устойчивости металлу при отпуске, а для её осуществления необходимо мощное оборудование.

Для осуществления термомеханической обработки необходимо применять специальные приспособления для давления, нагрева и охлаждения заготовки.

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

Источник: https://tokar.guru/metally/stal/termicheskaya-obrabotka-stali-opisanie-vidy.html

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали.

Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала.

Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода: гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- Закалка;

- Отпуск:

Температура нагрева стали при термообработке

Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Отжиг стали

Режимы обработки:

Нагревание до температуры – от 450°С, но не выше 650°С.

Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение: печь – до 8 часов, снижение температуры до 800°С;

- воздух.

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание: быстрое – не ниже 630°С;

- медленное – при положительных температурах.

Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

Режимы обработки:

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С: сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

Режимы обработки:

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Нормализация