технология ручной

обработки древесины

СТОЛЯРНЫЕ

СОЕДИНЕНИЯ

Ящичные угловые соединения

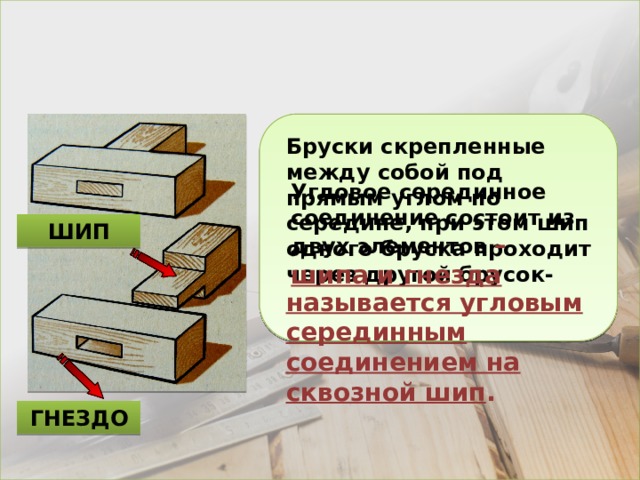

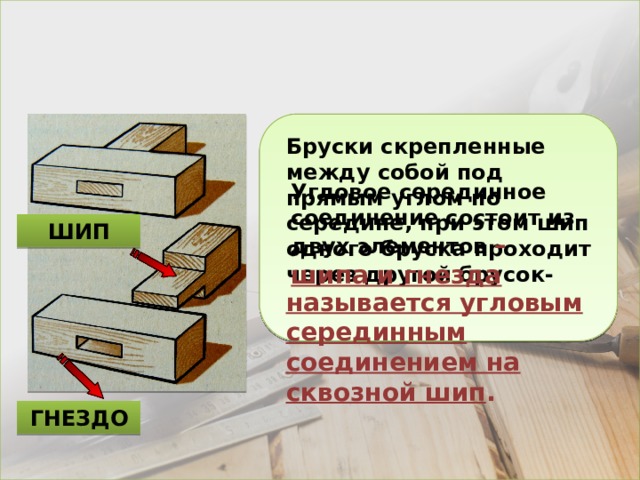

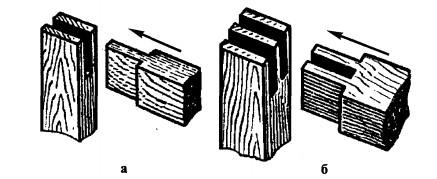

Бруски скрепленные между собой под прямым углом по середине, при этом шип одного бруска проходит через другой брусок- называется угловым серединным соединением на сквозной шип .

Угловое серединное соединение состоит из двух элементов – шипа и гнезда

ШИП

ГНЕЗДО

1. Ящичные угловые соединения

В столярном деле требуется не только угловые соединения брусков, но и угловые соединения досок и щитов, из которых делают ящики различного назначения:

для рассады растений,

ящики к различным столам,

для приборов и аппаратов .

Ящичное угловое соединение

— это шиповое соединение, используемое при производстве столярных изделий разной конструкции, внешнего вида и назначения.

Самое простое угловое соединение досок:

на металлических уголках

на гвоздях

на шурупах

Такое соединение простое, но недостаточно прочное и красивое.

2. Виды угловых ящичных соединений

Прочные и красивые угловые соединения досок делают на шипах

Ящичные угловые

соединения

3

1

2

соединение на

соединение

соединение на

вставной круглый

прямой открытый

«ласточкин хвост»

на открытый шип

шип

шип

3. Технология изготовления углового ящичного соединения

Изготовление

соединения

3

1

2

Шипорезные станки

Для изготовления всех видов ящичных соединений в столярно-мебельном производстве применяются шипорезные станки. Точность изготовления ящиков должна быть высокой в соответствии с ГОСТОМ. Станки позволяют получать точные детали, которые образуют прочные соединения.

Для нарезания шипов в станках используют фрезы

Ручной фрезерный инструмент

Для изготовления ящичных соединений широко используют ручные фрезерные инструменты. В зависимости от вида ящичного соединения:

прямой шип

Применяют фрезы разной геометрической формы

«ласточкин хвост»

Соединение на круглый вставной шип

Соединение стенок ящиков на круглые вставные шипы—наиболее производительный и экономичный способ

Круглые вставные шипы изготовляют на круглопалочных станках, а отверстия под них — на сверлильных станках

3. Технология изготовления углового ящичного соединения

1

2

3

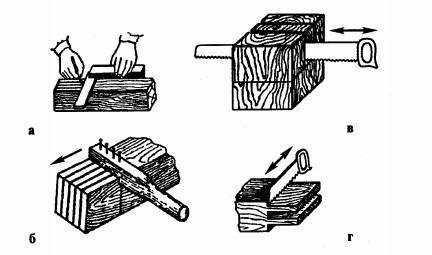

- Проверить размеры деталей;

- Провести разметочные линии со всех сторон детали;

- Разметить шипы и проушины. ( пометить удаляемые участки « Х » ).

Х

Х

Х

4

4. Запилить шипы и проушины в обоих деталях;

Х

Х

5. Продолбить проушины в первой детали;

5

Перед долблением

под заготовку подложить

подкладную доску

7

6

Х

Х

Х

Х

6. Продолбить проушины во второй детали;

7. Отпилить щёчки у второй детали ;

8. Зачистить проушины напильником на обоих деталях;

8

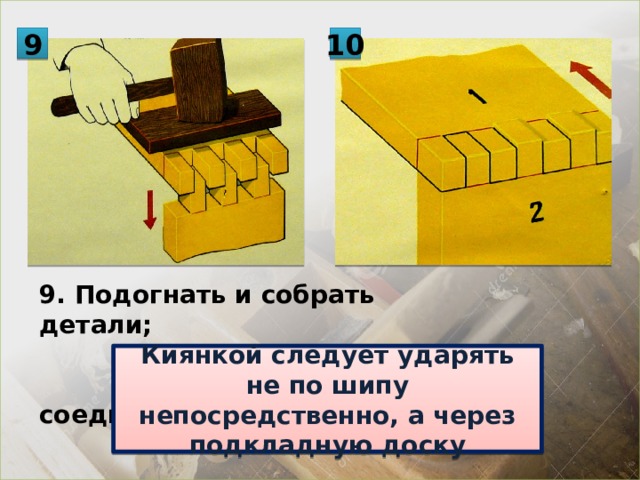

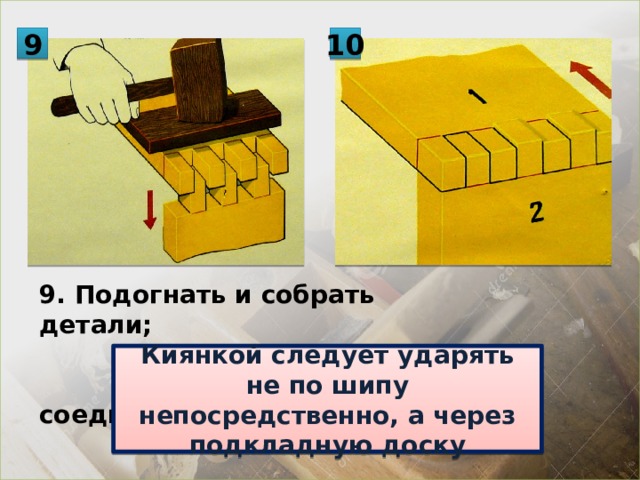

9

10

9. Подогнать и собрать детали; 10. Зачистить соединение.

Киянкой следует ударять не по шипу непосредственно, а через подкладную доску

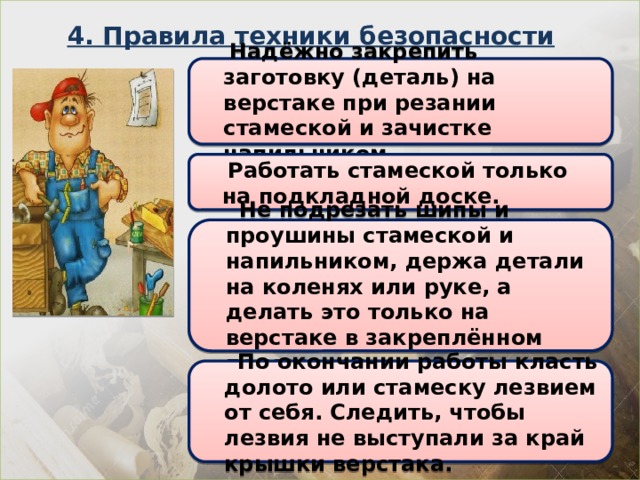

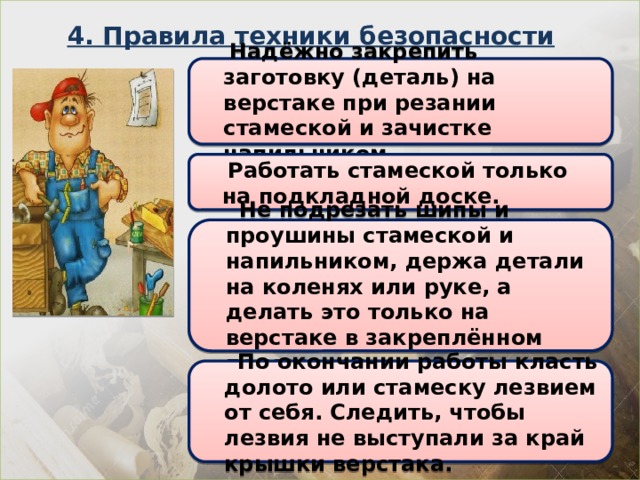

4. Правила техники безопасности

Надёжно закрепить заготовку (деталь) на верстаке при резании стамеской и зачистке напильником.

Работать стамеской только на подкладной доске.

Не подрезать шипы и проушины стамеской и напильником, держа детали на коленях или руке, а делать это только на верстаке в закреплённом положении.

По окончании работы класть долото или стамеску лезвием от себя. Следить, чтобы лезвия не выступали за край крышки верстака.

Назовите виды шиповых ящичных соединений

Соединение на открытый «ласточкин хвост»

Соединение на гвоздях

Соединение на круглый вставной шип

Соединение на открытый прямой шип

Определите последовательность изготовления углового ящичного соединения

6

4

3

Технологи изготовления

ящичного углового

соединения

2

5

1

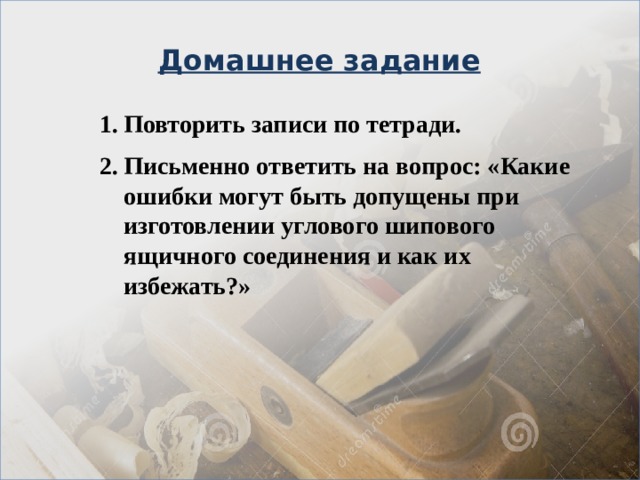

Домашнее задание

- Повторить записи по тетради.

- Письменно ответить на вопрос: «Какие ошибки могут быть допущены при изготовлении углового шипового ящичного соединения и как их избежать?»

технология ручной

обработки древесины

СТОЛЯРНЫЕ

СОЕДИНЕНИЯ

Ящичные угловые соединения

Бруски скрепленные между собой под прямым углом по середине, при этом шип одного бруска проходит через другой брусок- называется угловым серединным соединением на сквозной шип .

Угловое серединное соединение состоит из двух элементов – шипа и гнезда

ШИП

ГНЕЗДО

1. Ящичные угловые соединения

В столярном деле требуется не только угловые соединения брусков, но и угловые соединения досок и щитов, из которых делают ящики различного назначения:

для рассады растений,

ящики к различным столам,

для приборов и аппаратов .

Ящичное угловое соединение

— это шиповое соединение, используемое при производстве столярных изделий разной конструкции, внешнего вида и назначения.

Самое простое угловое соединение досок:

на металлических уголках

на гвоздях

на шурупах

Такое соединение простое, но недостаточно прочное и красивое.

2. Виды угловых ящичных соединений

Прочные и красивые угловые соединения досок делают на шипах

Ящичные угловые

соединения

3

1

2

соединение на

соединение

соединение на

вставной круглый

прямой открытый

«ласточкин хвост»

на открытый шип

шип

шип

3. Технология изготовления углового ящичного соединения

Изготовление

соединения

3

1

2

Шипорезные станки

Для изготовления всех видов ящичных соединений в столярно-мебельном производстве применяются шипорезные станки. Точность изготовления ящиков должна быть высокой в соответствии с ГОСТОМ. Станки позволяют получать точные детали, которые образуют прочные соединения.

Для нарезания шипов в станках используют фрезы

Ручной фрезерный инструмент

Для изготовления ящичных соединений широко используют ручные фрезерные инструменты. В зависимости от вида ящичного соединения:

прямой шип

Применяют фрезы разной геометрической формы

«ласточкин хвост»

Соединение на круглый вставной шип

Соединение стенок ящиков на круглые вставные шипы—наиболее производительный и экономичный способ

Круглые вставные шипы изготовляют на круглопалочных станках, а отверстия под них — на сверлильных станках

3. Технология изготовления углового ящичного соединения

1

2

3

- Проверить размеры деталей;

- Провести разметочные линии со всех сторон детали;

- Разметить шипы и проушины. ( пометить удаляемые участки « Х » ).

Х

Х

Х

4

4. Запилить шипы и проушины в обоих деталях;

Х

Х

5. Продолбить проушины в первой детали;

5

Перед долблением

под заготовку подложить

подкладную доску

7

6

Х

Х

Х

Х

6. Продолбить проушины во второй детали;

7. Отпилить щёчки у второй детали ;

8. Зачистить проушины напильником на обоих деталях;

8

9

10

9. Подогнать и собрать детали; 10. Зачистить соединение.

Киянкой следует ударять не по шипу непосредственно, а через подкладную доску

4. Правила техники безопасности

Надёжно закрепить заготовку (деталь) на верстаке при резании стамеской и зачистке напильником.

Работать стамеской только на подкладной доске.

Не подрезать шипы и проушины стамеской и напильником, держа детали на коленях или руке, а делать это только на верстаке в закреплённом положении.

По окончании работы класть долото или стамеску лезвием от себя. Следить, чтобы лезвия не выступали за край крышки верстака.

Назовите виды шиповых ящичных соединений

Соединение на открытый «ласточкин хвост»

Соединение на гвоздях

Соединение на круглый вставной шип

Соединение на открытый прямой шип

Определите последовательность изготовления углового ящичного соединения

6

4

3

Технологи изготовления

ящичного углового

соединения

2

5

1

Домашнее задание

- Повторить записи по тетради.

- Письменно ответить на вопрос: «Какие ошибки могут быть допущены при изготовлении углового шипового ящичного соединения и как их избежать?»

МБОУ «Специальная

(коррекционная) общеобразовательная школа № 38»

ФИО: Смирнов

Сергей Кронидович

Должность,

квалификационная категория: учитель

Предмет:

углубленная

трудовая подготовка по профилю «Столяр»

Тема: Дефекты

в шиповых столярных соединениях. Виды, предупреждение, исправление.

Класс: 10а

Цель: познакомить с основными дефектами,

возникающими при изготовлении шиповых столярных соединений, их влиянии на

качество готовых изделий

Задачи:

— формировать навыки

безопасности при выполнении работ при ручной и механической обработке древесины

— воспитывать

технологическую культуру труда;

— развивать и

корригировать внимание при выполнении определенной операции задания.

Материалы:

бруски древесины сосны

Оборудование:

ножовка, линейка, рейсмус, карандаш, угольник, наждачная бумага, клей, долото,

стамеска, киянка

Череповец,

2017 г.

Ход урока:

|

Этапы |

Деятельность |

Методы |

|

1. Организационный Цель: определение уровня готовности учащихся Задачи: — организовать учащихся на проведение урока; — сконцентрировать внимание учеников; — воспитывать положительную мотивацию к |

Приветствует учеников Проверяют готовность рабочего места |

|

|

2. Актуализация Цель: подготовка учащихся к восприятию Задачи: — повторить и закрепить ранее изученные -корригировать и развивать память при выборе -воспитывать познавательный интерес к |

Повторение материала по теме «Виды шиповых столярных Перечислите основные Среди столярных Шиповые Из каких Основные конструктивные

Элементы шипового Шип представляет Гнездо — это Проушина представляет Шиповые От чего зависит Выбор числа Задание на карточке Найдите соответствие между количеством шипов и

40- 80 мм до 40 Бруски Прочность Назовите основные этапы изготовления углового — — — — — — — — — — |

Беседа Выполнение |

|

Первичное восприятие и усвоение нового Цель: знакомство с причинами Задачи: — сформировать — воспитывать |

От прочности соединения деталей зависит Соединения должны быть технологичны в Дефекты бывают неустранимые и — появление трещин в проушинах, — некачественная склейка. Устранимые дефекты: — при несоответствии размеров шипа и — дефекты, возникающие при окончательной Причины возникновения дефектов: -неправильный подбор заготовок; — недостаточные припуски на обработку; — неправильная разметка; — неправильный выбор инструмента для — неправильные навыки работы с — нарушения прямоугольности и линейных — недостаточный контроль на всех этапах — недостаточная обработка узлов — неправильный подбор клея и нанесение — некачественная окончательная обработка |

Рассказ |

|

Закрепление изученного материала Цель: закрепление материала по технике безопасности при разметке, работе Задачи: — |

— На какие группы можно разделить — Какие способы их устранения знаете? Какие правила Техника 1.Применяемый разметочный инструмент должен 2. Размечать следует детали, остроганные под 3. Одинаковые детали нужно размечать все 4. Обязательно нанесение рисок, обозначающих 5. Все риски на одной или двух 6. Размечать ширину гнезда и толщину шипа Техника безопасности при работе с 1. Необходимо надежно закреплять заготовку 2. Работать следует только исправным и 3. Не следует подрезать шипы и проушины 4.Нельзя 5. Следует ударять киянкой точно вдоль оси 6. Переносить долото (стамеску) можно только 7. 7. По |

беседа |

|

Практическая работа Цель: организация самостоятельной работы Задачи: -создать |

Сейчас вы приступите к — инструктаж по ТБ при выполнении практической работы — получение задания Задание · · · · · · · · · -объяснение учителя по Выполнение Подведение итогов Самооценка |

Практическая Работа по заданию |

|

Итог урока |

Подведение итога урока Уборка мастерской |

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Угловые соединения

ИЗГОТОВЛЕНИЕ ШИПОВЫХ УГЛОВЫХ, КОНЦЕВЫХ И ЯЩИЧНЫХ СОЕДИНЕНИЙ

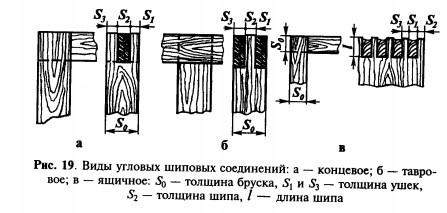

Угловые концевые соединения (УК) имеют 11 разновидностей. Разметка элементов соединения УК-1, например, S0 = 20мм. Соединение угловое концевое на шип открытый сквозной одинарный (УК-1) рассчитывается по формуле S1 = 0,4, S0 = 8мм, S2 = 0,5 (S0 — S1) = 6мм, где S1 — толщина шипа, S0 — толщина бруска (детали), S2 —толщина стенки проушины или ширины заплечика.

Округление расчетной толщины шипа (S1) ведется до ближайшего номинального размера — 6, 8, 10, 12, 16, 20 и 25мм, что связано с шириной полотна долота и стамески.

После определения размеров соединения УК-1 проводят поперечную разметку брусков, то есть размечают длину шипа и глубину проушины. Для этого кладут в ряд на верстак, плотно прижимая друг к другу, все бруски базовыми кромками вверх и выравнивают их концы. После этого, прижимая основание угольника к контрольной пласти последнего бруска, а линейку к верхним кромкам брусков, отступив от торцов на 1 — 2мм, проводят линию по угольнику.

Потом от этой линии с помощью линейки масштабной откладывают длину шипа и глубину проушины, отмечая точкой на одном бруске. Затем с помощью угольника проводят линию через точку.

При проведении нескольких линий на одной стороне бруска опорную кромку и направление основания рейсмуса не меняют. Если бруски размечают оторцованные, то концы их при укладке для разметки выравнивают по угольнику, а вторую линию наносят точно от торца. Поперечные линии с помощью угольника переводят на три стороны бруска. При правильном строгании и разметке линия на четвертой стороне должна совпасть с линией на первой стороне.

При перенесении поперечных линий основание угольника нужно прикладывать к лицевым сторонам (кромке и пласти), то есть сначала проводится риска на контрольной пласти, затем на второй кромке и последняя сторона размечается переводом линии от первой кромки.

Для разметки толщины шипа и ширины проушины чертилки рейсмуса устанавливают на два размера так, чтобы можно было получить толщину шипа. В нашем случае для одинарного шипа на одной чертилке устанавливают размер 6мм, на другой 14мм. Этими размерами, прижимая колодку рейсмуса к базовой пласти, проводят риски на двух кромках до пересечения с поперечными линиями. Риски, определяющие ширину проушин и толщину шипов, целесообразно прочерчивать и на торцах. При проведении нескольких параллельных рисок на одной и той же стороне бруска колодку рейсмуса каждый раз плотно прижимают к одной кромке.

При разметке шипов и проушин целесообразно на удаляемой зоне древесины ставить заметку в виде крестика (X).

Разметка и запиливание шипового соединения УК-1: а — разметка длины шина линейкой, б— нанесение риски по угольнику, в —разметка рейсмусом, г — нанесение рисок для всех элементов, д — проушина, е — шип: 1 — линия разметки, 2— зона пропила, 3 — линия разметки, 4— опорная грань (заплечики), 5— удаляемая часть древесины (X), 6— шип, 7— проушина; S0 — толщина бруска, S1 — толщина шипа, S2 — высота заплечика или толщина стенок проушины

Приемы запиливания шипов и проушин. Для запиливания шипов и проушин бруски зажимают вертикально в заднюю зажимную коробку или тиски верстака.

Шипы и проушины следует запиливать мелкозубой пилой с широким полотном. Зубья должны быть хорошо отточены и немного разведены. Допускается запиливание шипов и проушин без развода зубьев пилы. Полотно лучковой пилы следует установить под углом 10—15° по отношению к стойкам.

В начале пиления полотно ставят рядом с риской с таким расчетом, чтобы пропил проходил в удаляемой зоне древесины, а у шипа и проушины оставалась половина ширины (толщины) размечаемой риски. При этом полотно пилы направляют точно по рискам так, чтобы не было отклонений от вертикальной плоскости пропила. Ориентиром при запиливании служат риски на двух кромках и торце и полотно, которые должны находиться в одной плоскости.

Для более удобного и быстрого углубления полотно пилы ставят на переднее ребро заготовки под углом 15— 20° к торцу и делают три-четыре движения на себя. При этом нажимать на пилу не рекомендуется. После небольшого углубления двигать пилу вперед и назад нужно равномерно, без рывков, с небольшим нажимом. Постоянно следить за направлением полотна как на кромке, обращенной к столяру, так и на противоположной.

Спиливание заплечика (опорной грани). Перед спиливанием заплечика по линии целесообразно делать прорезание стамеской по угольнику, это обеспечивает более ровный край заплечика.

Пропил делают с небольшим поднутриванием 5— 10°, то есть с отклонением в сторону детали. Благодаря этому заплечики шипа будут плотно прилегать к поверхности бруска с проушиной.

При спиливании заплечиков сначала рабочие движения делают только на себя, а затем и от себя, наблюдая за направлением пилы и углублением пропила. При этом надо следить за тем, чтобы не подпилить шип у основания. Для срезания заплечика деталь закрепляют между двумя клиньями или упорами либо левой рукой прижимают к верстачному упору.

Выдалбливание проушины. Древесину в проушинах выдалбливают долотом. Долбление проводят встречное, то есть с двух кромок до половины бруска. Чтобы шип плотнее прилегал ко дну проушины, допускается незначительное поднутривание дна с обеих кромок бруска.

Выполнение элементов соединения УК-4. Элементы соединений размечаются на заготовке размером 22х48х 150мм.

Сначала откладывается ширина шипового бруска на конец соединения гнездового (проушечного) бруска (детали). В нашем случае проушечный и шиповой концы имеют одинаковые размеры. Поэтому все бруски можно сложить вместе на кромки и отметить ширину бруска, а затем перевести линии на все остальные стороны, как в предыдущем случае при зарезании шипов и выдалбливании проушин.

Подсчитав размеры элементов соединения УК-4 (на шип с полупотемком несквозным), откладываем их на брусках: S1 — толщина шипа, а ширина гнезда (проушины) рассчитывается как у УК-соединения на одинарный шип.

S1= 0,4S0 = 0,4•22 = 8,8мм

Разметка и общий вид соединения на шип с полупотемком несквозной (УК-4)

Толщина шипа округляется до 10мм. S2 = 0,5 (S0 -S1) = 0,5 (22- 10) = 6мм.

Длина шипа у соединения УК-4 определяется по формуле l=0,8В, где В — ширина или толщина проушечного (гнездового) бруска, значит, l=0,8•48=38мм. Глубина гнезда делается на 2мм больше длины шипа, то есть зазор в гнезде должен быть не менее 2мм, значит, глубина гнезда 40мм, l1, (длина полупотемка) = 0,3 — 0,6l = 14мм; ширина шипа рассчитывается по формуле:h= 0,7В1 = 0,7 — 48=34мм, где В1 — ширина шипового бруска.

Запиливание шипов проводится как и у соединения УК-1. После выработки шипа откладываются размеры l1 и l с помощью угольника и рейсмуса.

При долблении сначала вырабатывается основная ширина гнезда (А), а затем срезается гнездо для полупотемка.

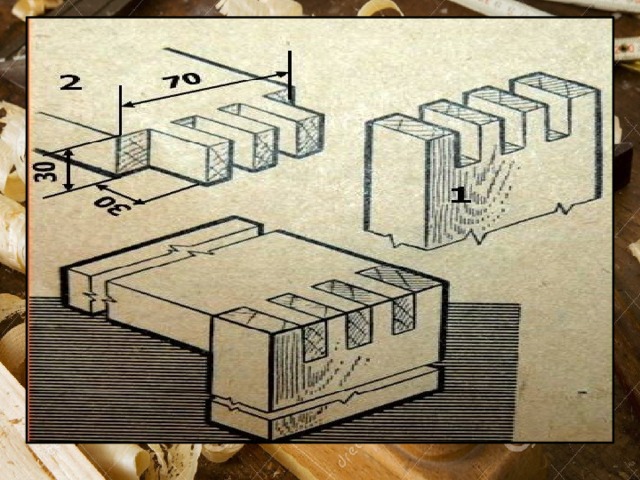

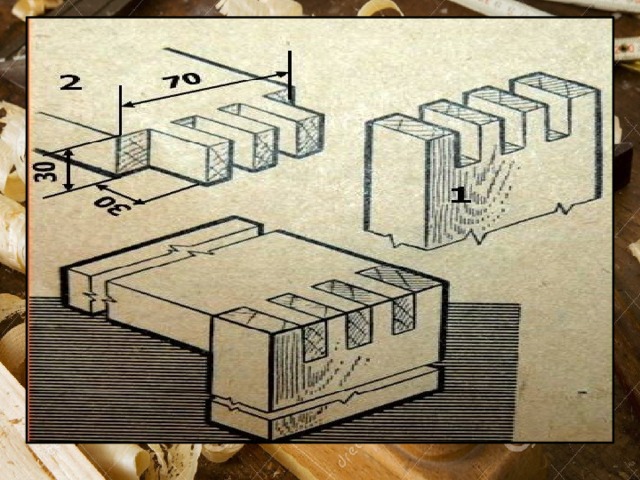

Изготовление угловых ящичных соединений. ГОСТом предусмотрено три вида ящичных соединений: на шип прямой открытый (УЯ-1), на шип ласточкин хвост (трапециевидный) открытый (УЯ-2) и на шип круглый вставной (шкант) (УЯ-3). Эти соединения широко применяются при изготовлении столярно-мебельных изделий и в особенности при соединении деталей ящика. В практике изготовляются изделия и с другими соединениями.

Наиболее простой способ по разметке и выполнению — соединение на прямые сквозные шипы. При этом способе длина шипов (/ = S0) всегда равна толщине присоединяемого щита. Толщина шипов берется S1 = S3 = 6, 8, 10, 12 и 16мм и может составлять половину толщины щита в толстых щитах и полную толщину в тонких щитах. Размеры шипов одинаковы с размерами проушин. Число шипов зависит от толщины и ширины соединяемых деталей. Шипы делаются на торцах обеих соединяемых деталей, причем щит с заплечиком на краю имеет на один шип меньше, чем соответствующий ему смежный щит. Конец щита, начинающийся с заплечика (опорной грани), принято называть шиповым, смежный ему — проушечным.

Недостатком соединения УЯ-1 является то, что торцы шипов видны с обеих сторон угла. По этой причине такое соединение применяется только для скрытых (невидимых) углов. Это соединение имеет большую площадь склеивания и достаточно прочное.

Соединение щитов сквозными трапециевидными шипами (ласточкин хвост — УЯ-2) по разметке и изготовлению сложнее вязки на прямые шипы. Применяется оно в случаях, когда при эксплуатации изделия щит с шипами испытывает силы, действующие на его отрыв от других связанных с ним щитов. Примером может служить передняя стенка выдвижного ящика.

Разметка и выработка элементов соединений. Для выработки шипов и проушин щиты должны быть обработаны точно под линейку, в угольник и в размер.

Разметка углового ящичного соединения на шип прямой открытый начинается с длины шипов, то есть от торца откладывается длина шипа и с помощью угольника или рейсмуса очерчивается со всех сторон заготовки. Толщина шипа и ширина проушин узких щитов (до 100мм) размечается с помощью рейсмуса, более широких — по угольнику, но наиболее производительная и точная разметка — с помощью гребенки.

При разметке соединения УЯ-1 отмеряем на одной чертилке 8мм, на второй — 16мм (ширину стенки принимаем 88мм, толщину 16мм). Таким образом, каждый раз прибавляем по 8мм. Риски наносятся со стороны пластей и торца. Чтобы соединение по кромкам оканчивалось симметрично полушипами или заплечиками, нужно делать количество шипов и проушин нечетным числом.

Угольником ведется разметка следующим образом. На торец с помощью линейки наносятся точки, а затем, прикладывая основание угольника к пласти, наносят через точки линии. После эти линии переводят на пласти, прикладывая основание угольника к торцу. Разметку целесообразно вести шилом, но можно и карандашом.

Разметка и общий вид соединения на трапециевидный (ласточкин хвост) шип (УЯ-2): А — проушечный конец, Б— шиповой конец

Гребенка делается под определенный размер. Прижимая правой рукой гребенку упором к кромке, а левой придерживая ее сверху, наносят риски с пластей. При разметке упор гребенки нужно прикладывать к одной кромке. Таким образом, наносят сразу все риски на двух пластях и торце щита. После разметки определяются элементы соединения. Где будет проушина, ставится знак (X).

Размеры элементов соединения на шип ласточкин хвост УЯ-2 принимаются в зависимости от толщины соединяемых стенок. Для примера рекомендуем толщину щита соединения принять S0 = 22мм, ширину — 100мм. Ширина шипа с внутренней пласти у шипового конца (Б) равна S1 = 0,85, S0 = 0,85 • 22= 18,7 или 19мм. Ширина шипа у торца проушечного конца (А) берется в зависимости от толщины стенки, то есть S3 = (0,85 — 3) S0, S3 = 2S0 = 44мм, S2 — не более 0,75 S0.

Ширина шипа у шипового конца с внешней стороны определяется по формуле S4 = 0,5S0 = 0,5• 22= 11мм; а = 10°.

Заплечики и последний полушип принимаются из расчета симметричного расположения, но не менее 0,75 толщины стенки (щита). S1 = 0,75• 22= 16,5. Принимаем S1 = 17мм.

После расчета элементов соединения размечается шиповой конец (Б). С помощью угольника наносится линия со всех четырех сторон щита, ограничивающая длину шипа, равная толщине шипа с проушечным концом. Затем на внешней пласти с помощью рейсмуса проводим риску от кромки на 17 и 28мм, равную ширине заплечика и шипа (17+ 11) = 28мм. После отмечаем ширину проушины, равную двум толщинам стенки, — 44мм, и далее размеры повторяются, то есть на рейсмусе устанавливаем 72 и 83мм. При разметке внутренней пласти учитываем угол наклона (уширение) шипа.

По расчетным данным ширина с внешней пласти 11мм, с внутренней — 19мм. Уширение на каждую сторону 4мм, то есть угол примерно 10°. Значит, ширина заплечика с внутренней пласти 13мм. помощью рейсмуса проводим риску от кромки на 13 и 32 мм, получаем ширину шипа— 19мм. Затем рейсмусом отмечаем размеры 68 и 87 — получаем ширину проушины с внутренней пласти (36мм) и ширину шипа (19 мм). Затем риски внешней и внутренней пластей соединяются на торце с помощью линейки.

Разметка гнезд яшичных соединений

Отмеченные риски на внешней пласти можно переносить на торец с помощью малки. Для этого от линий деления на торце проводят линии шипов: левых от столяра — по наклону правого шипа, а правых — по наклону левого шипа. Затем эти линии с торца по угольнику переносят на внутреннюю пласть.

Разметочные линии шипа и проушины на торце шипового конца можно провести и без малки, при помощи угольника. Для этого точки деления внешнего ребра или пласти по угольнику переносят на внутреннее ребро, и от этих точек в обе стороны откладывают наклон шипа, то есть уширение на 4 мм. Затем ширину шипов и проушин переносят на внутреннюю пласть щита, прикладывая основание угольника к торцу, и проводят линии от намеченных точек до линии, ограничивающей длину шипов. Точки внешнего и внутреннего ребра соединяют и получают наклон шипа.

На пластях риски можно наносить с помощью гребенки.

Разметка проушин выполняется двумя способами. Первый — с помощью рейсмуса и угольника. Глубину проушин очерчивают со всех сторон с помощью угольника.

Способы разметки трапециевидных шипов и проушин: а — разметка торца и расчет величины элементов соединения (в долях толщины шипа), б— с помощью малки: 1— полу-шип, 2— проушина, 3— шип, 4— малка

На торце проушечного конца откладывают размеры шипов внешней пласти шиповой стенки с помощью рейсмуса. Размеры шипов внутренней пласти шиповой стенки откладываем на поперечной линии, ограничивающей длину шипов и глубину проушин в виде засечек также с помощью рейсмуса со стороны внутренней и внешней пласти одним и тем же размером. Затем с помощью шила соединяют линии торца и засечки пластей. Получается разметка проушечного конца. После разметки крестом отмечают удаляемую зону древесины.

При втором способе сначала отмечают длину шипов и глубину проушин, а затем ставят шиповую стенку на конец проушечной так, чтобы кромки их совпадали и внутренняя пласть точно стояла по риске, а внешняя находилась на одной линии с торцом (заподлицо). После этого с помощью шила наносят риски по периметру шипов.

Риски нужно прочерчивать в направлении от торца размечаемого щита, так как если проводить к торцу, то они по волокнам древесины будут уходить в сторону.

При разметке элементов УЯ-2 расчетно-графическим способом торец доски или щита условно делится на квадраты со стороной, равной 1/5 толщины доски. Затем отмечается крайний шип (полушип), в соотношении узкой стороны и широкой как 2:3. Затем намечается промежуток для проушины с соотношением 5:7, а средние шипы строятся с отношением сторон 2:4. Применяется такой способ разметки, когда на ширину торца щита по ребру с лицевой стороны отмечают точкой ширину крайних полушипов, равную в каждом полушипе 2/5 толщины шипа. Затем при помощи малки через отмеченные точки проводятся на торце линии под углом 80° к внутренней стороне щита. Далее на торцевом ребре отмечается количество средних шипов. Наметив точками число и толщину шипов, с помощью малки проводятся на торце через эти точки линии под таким же углом наклона (80°).

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно! Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Направление фрезы в шаблоне

Рукоятка, которой оснащена насадка к дрели, не только помогает направлять фрезу. Устройство рукоятки таково, что позволяет менять положение головки фрезы и соответственно регулировать глубину паза, а контур крепления обеспечивает продвижение фрезы по шаблону с точностью до миллиметра.

Для выполнения пазов металлический шаблон закрепляют на верстаке вместе с первой доской. Фрезу направляют сверху вниз. Если обрабатываемая деталь шире шаблона, его смещают. Небольшая пластиковая цапфа помогает выбрать нужную позицию. После чего обрабатывают оставшуюся часть доски.

Затем на верстак кладут вторую доску, а первую — на нее, для того чтобы установить и закрепить металлический шаблон в нужной позиции (выступ на краю шаблона должен точно войти в один из средних пазов первой доски). В результате без сложных замеров можно достичь того, что шипы и пазы на обеих деталях полностью совпадут.

При обработке второй доски фрезу направляют горизонтально. Подложенная снизу дополнительная доска нужна для того, чтобы фреза прошла на полную толщину детали.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шипорезка.ру — инструменты столярам!

Здравствуйте! Я, Юрий Михайлович, ещё известный многим столярам, профессиональным мастерам по дереву и любителям столярного дела под ником «Земляк» приветствую вас на моём сайте. Для тех, кто не знает меня, введу в курс дела. Я оказываю услуги по изготовлению различных изделий для ручных фрезеров. Эти изделия, высокого качества, позволяют сделать из ручного фрезера самодельные станки по дереву высокого уровня. С моей помощью, моих приспособлений для фрезера, ваша работа ручным фрезером будет приносить вам радость и удовольствие. Например, с помощью пластин для установки, крепления ручного фрезера в стол, направляющих, удобного транспортира, вы сможете сделать самодельный фрезерный стол для ручного фрезера. А купив дополнительно столешницу для фрезерного стола, сделанную из качественной многослойной ламинированной фанеры на ЧПУ, вы получите практический полный комплект профессионального фрезерного стола! Причём, качество пластин, транспортира, столешниц и других приспособлений такого фрезерного стола будет намного выше многих подобных «фирменных» столов для фрезера, а стоимость значительно ниже. Вот такие чудеса! Вот, например один из множества отзыв покупателя: «Купил. Сделано отлично. Оригинальную приспособу не видел, но предполагаю, что эта лучше. Юрию ( Земляк ) респект и огромное спасибо! И таких отзывов вы, при желании, найдёте множество! В этом нет ничего удивительного, если учесть, что многие уникальные детали делаются на высокотехнологичном, самом современном, оборудовании Профессионалами с большой буквы. Здесь на сайте, вы можете заказать, как отдельные приспособления для ручного фрезера, так и готовые изделия, например, шипорезку — шипорезное приспособление. Это приспособление позволит делать качественно шиповые соединения ручным фрезером при изготовлении различных изделий. Начиная от изготовления простых рамок, ящичных соединений, изготовление ульев и стульев, дачной и садовой мебели, а также хорошей качественной мебели для дома. Что очень важно, вы сможете это делать своими руками. Ну, а если вы занимаетесь профессионально изготовлением мебели под заказ, по индивидуальным заказам и проектам, делаете домашнюю мебель для кухни или гостиной, офисов или магазинов, вы тоже найдете на сайте много полезных приспособлений для обработки дерева. С помощью этих приспособлений ваша столярная мастерская позволит вам изготавливать качественную мебель любого назначения на гораздо более высоком, профессиональном уровне. Все изделия делаются на высокотехнологичном оборудовании, для различных типов фрезеров, циркулярных пил. Пластины для фрезерного стола, втулки для фрезера, ящичные шаблоны для изготовления шиповых соединений, шипорезки и другие детали вырезаются лазерной резкой с точным соблюдением всех необходимых размеров, для каждого типа фрезера или циркулярной пилы.Кроме указанных изделий на сайте, вы можете заказать и другие приспособления для столярного дела.Чтобы купить необходимое изделие вы можете воспользоваться Интернет магазином сайта или просто отправить мне заказ на электронную почту.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Шаблон для ящичных шипов Leigh F3 M (Metric)

Шаблон для ящичных шипов Leigh F3 M c метрическими размерами профилей.

На шаблоне имеется 3 типоразмера профилей (8 мм, 10 мм и 12 мм), один из которых (12 мм) во всю длину шаблона — 60 см. Три профиля шаблона позволяют получить три (8 мм, 10 мм и 12 мм) или 11 типоразмеров шиповых соединений с шириной получаемых шипов 2, 3, 4, 5, 6, 8, 10, 12, 16, 20 и 24mm (при использовании дополнительно приобретаемого полного набора метрических фрез).

Шаблон F3 M работает с уникальными эллиптическими втулками Leigh. Пусть вас не смущает уникальность этих втулок — они для вас всегда будут доступны! Причем, для наших покупателей сменные втулки всегда будут по специальной цене. Всегда!

Имейте в виду, что три эллиптические копировальные втулки Вы получите в штатном комплекте шаблона (другие втулки Вам уже никогда не потребуются), а вот фрезы в комплекте с шаблоном не поставляются. Не потому, что нам жалко или мы этого не предусмотрели, а потому, что фрезы мы рекомендуем и поставляем самого высокого качества, они не дешёвые, навязывать Вам полный комплект мы не имеем права, а какие именно Вам точно потребуются, все ли, мы не знаем. Конечно же, как всегда с продукцией Leigh, у нас есть готовые решения. Выбор — за Вами.

Как минимум, для каждого профиля шаблона нужна фреза соответствующего размера, т.е. для трёх профилей Вам понадобятся фрезы с рабочими диаметрами 8 мм, 10 мм и 12 мм и с ними Вы сможете изготавливать 3 типоразмера соединений. Конечно, можно использовать пазовые фрезы с метрическими рабочими диаметрами, в том числе — дармовые с ближайшего рынка, но если для Вас важно качество получаемого соединения, т.е. чистота реза шипов, то фрезы мы настоятельно рекомендуем приобретать спиральные, причём с восходящей спиралью. Разумеется, мы можем Вам предложить такие фрезы, как по отдельности, так набором из 3-х, так и полным комплектом из 8 фрез.

Для полноценного использования всех возможностей шаблона Leigh F3M , т.е. для выполнения всего диапазона возможных на нём соединений (с шириной шипа от 2-х до 24 мм) Вам нужен соответствующий полный набор метрических фрез (набор состоит из 8-ти твёрдосплавных спиральных фрез).

Об отличиях шаблона Leigh F3 от аналогичного шаблона, работающего с коническими втулками Leigh F2 можно прочитать в статье «Отличие шаблона для ящичных шипов Leigh F3 от аналогичного шаблона Leigh F2».

Шаблон F2M пока ещё можно приобрести, но таких шаблонов осталось крайне ограниченное количество.

Кроме шаблона Leigh F3 M (Metric) имеется аналогичный шаблон и с дюймовыми размерами профилей получаемого соединения с прямыми шипами — Leigh F3. О соответствии шипорезных приспособлений друг другу имеет смысл подумать, если у вас имеются или предполагаются другие приспособления: шапо-пазорезное приспособление Leigh FMT, позиционер, приспособление для засверловки петель и т.д., а также, если вы имеете возможность доступа к огромному выбору фрез с дюймовыми размерами.

При покупке данного шаблона совместно с шипорезкой Leigh D4R Pro данный шаблон предлагается со скидкой.

Для наших покупателей шипорезок Leigh мы проводим бесплатное обучение работе на шипорезных приспособлениях Leigh и бесплатные консультации по их освоению. У вас не будет никаких проблем в освоении и работе на шипорезках и шаблонах Ли, включая работу с метрическим шаблоном для ящичных шипов Leigh F3M. Мы сами работаем на шипорезках Ли, мы их любим, поэтому сможем объяснить вам все способы работы на этих приспособлениях понятным языком, подробно, но, в то же время, кратко и доступно для каждого нашего покупателя. Всё это — пожизненно и бесплатно.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Классика: полупотайной «ласточкин хвост»

Сегодня соединение полупотайной «ласточкин хвост» вручную почти не делают. Однако до того, как производство мебели было поставлено на поток, этот вид углового соединения считался традиционным. Чаще всего его можно увидеть на выдвижных ящиках. Несложное приспособление — компактная насадка к дрели — позволит домашнему мастеру выполнить классическое соединение полупотайной «ласточкин хвост».

Насадка сконструирована таким образом, что позволяет вести фрезу точно в границах, обозначенных металлическим шаблоном, причем как в горизонтальной, так и в вертикальной плоскости. В результате шипы и пазы получаются идеальными.

Для начала рекомендуется потренироваться в выполнении этого соединения на отбракованных кусках древесины, чтобы набить руку. Дрель должна работать с максимальной скоростью 5000 об/ мин. Это относительно медленно для фрезы, но слишком большая скорость может расколоть края детали.

Шаблон сконструирован так, что фрезу можно устанавливать как в горизонтальное, так и в вертикальное положение при обработке деталей.

Весьма трудное для выполнения вручную угловое соединение: классический полупотайной «ласточкин хвост».

Соединение двух деталей тем прочнее, чем больше поверхность склеивания и чем сильнее сцеплены детали друг с другом. Клеевое соединение на шип — очень прочное и надежное.

Как это делается

- Разметить на обеих деталях места для шипа и паза.

- Надпилить края шипа, затем выпилить весь шип.

- Выдолбить паз стамеской (первые углубления можно просверлить дрелью).

- Обе детали попробовать соединить без клея, в случае необходимости внести исправления.

- Посадить детали на клей и проверить, образуют ли они прямой угол.

ЧТО ВАМ ПОТРЕБУЕТСЯ

Инструменты:

- Угольник,

- рейсмус,

- дрель,

- шило,

- молоток,

- стамеска,

- пила,

- струбцина.

Как выровнять конец шипа

Напуск шипа удаляют рубанком или стачивают напильником. Инструмент надо вести аккуратно от края к середине шипа. Так вы избежите откалывания щепок.

Производные конструкции

В простом угловом или Т-образном соединении шип, как и паз, сквозной. В более сложных вариантах, обусловленных конструкцией изделия, шип чуть не доходит до края детали. Соответственно этому уменьшается и глубина паза. Такой шип совершенно незаметен в угловом соединении.

В других вариантах соединений шип имеет такую длину, что выступает за пределы детали с пазом и закрепляется в нем двумя клиньями.

Толщина шипа равна в любом случае примерно трети толщины детали. Следовательно, его заплечики по ширине равны толщине самого шипа.

Шип вставляется сбоку, выступающий край зачищается снаружи.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Клинья придают соединению дополнительную прочность. Шип предварительно зауживают, клинья вставляют в последнюю очередь.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Разметка и изготовление шипа

Для обеспечения надёжности конструкции изготовление шипа должно начинаться с тщательной разметки. На первом этапе определяют, какого вида будет изготавливаться этот элемент, где он должен находиться. По его месту положения различают: угловое концевое, серединное и ящичное. Кроме этого необходимо определиться – сколько их будет в соединении. Одним из факторов, влияющих на количество, является толщина заготовки. Если деталь имеет толщину, не превышает сорок миллиметров, выбирают соединение с одним шипом. Если ширина находится в интервале от сорока до восьмидесяти миллиметров, изготавливают два или три. Для более толстых заготовок выпиливают тройное или многократное соединение. Опыт профессионалов показывает, что шип должен иметь толщину, равную одной трети от всего размера детали, а длина должна равняться толщине скрепляемых элементов.

Основными этапами изготовления шипа являются:

- разметка будущего шипа (горизонтальная и вертикальная);

- подготовка инструмента;

- выпиливание;

- зачистка стенок;

- подгонка.

Разметка мест необходимых распилов производится с помощью измерительных инструментов в обеих плоскостях. Выбор инструмента для распила зависит от возможностей изготовителя. На деревообрабатывающих предприятиях эту операцию производят на специальных станках. Если планируется изготовить шип своими руками, применяют обыкновенные пилы. Наиболее подходящими считаются: лучковая пила или ножовка. После изготовления шипа производится зачистка его поверхности. Она осуществляется при помощи напильников и наждачной бумаги. Далее вставной шип подгоняют под заготовленный паз. После завершения этой операции производится его окончательная фиксация.

Разметка

Разметка во многом определяет качество соединения. Кроме рейсмуса и угольника, вам потребуется шило. При разметке оно оставит тонкую, но четкую бороздку.

Сначала делают разметку шипа, добавляя для напуска 2-3 мм.

Участки деталей, которые предстоит удалить, помечают легкой штриховкой.

Помните: даже небольшая ошибка, допущенная при разметке, может серьезно осложнить сборку деталей.

Разметку наносят рейсмусом и шилом. Они прочерчивают очень тонкую, но хорошо видимую линию.

Сначала рейсмусом наносят разметочные линии, обозначающие боковые стороны шияа, затем разметку переносят на торец.

Разметка второй части

Элементы шипового соединения.

После этого переходим к разметке второй части соединения. Для этого необходимо взять две детали, которые предполагается соединять, и приложить их плотно друг к другу. При этом нужно следить за соответствием совпадения с линиями пропилов. Когда детали будут идеально друг к другу приложены рекомендуется зажать их в тиски, чтобы они не сдвигались.

Теперь, когда детали как следует скреплены, нужно на второй еще не размеченной части нанести карандашом метки, а после этого напильником сделать начальные пропилы. Это будут не основательные линии, а просто тоненькие пометки, похожие на царапины. Но делать их все равно необходимо, так как работать потом будет проще. Только при нанесении пометок старайтесь делать так, чтобы достигнуть идеальной ровности и не допускать изгибов.

Статья по теме: Как уложить шпунтованную доску пола

После этого необходимо освободить детали и сдвинуть их еще относительно друг друга. При этом важно учесть вот что. Если сдвигать детали совсем чуть-чуть на ширину напильника, то соединение получится довольно жестким. А если сделать сдвиги немного больше, оно будет более свободным.

При этом нельзя сказать, что какой-то из вариантов является плохим. Здесь все зависит от характера и размеров соединяемых деталей. А еще от конкретного типа используемой древесины. Если вы используете фанеру, то делать сдвиги можно только по ширине пропила, так как она в любом случае не будет подвергаться сильной деформации.

Выпиливание шипа и паза

Наибольшей точности при выпиливании шипа и паза можно достичь, если деталь зажата: руки должны быть свободны, чтобы точно направлять пилу. Правильно ставьте пилу на линию разметки, учитывая при этом толщину самого пропила.

При выполнении шипа пилу устанавливают вплотную к линии разметки на той части, которую необходимо удалить. Пазы в торцах пропиливают вдоль меток с внутренней стороны.

Сначала вырезают шип в длину, затем деталь зажимают или прижимают рукой в горизонтальном положении и укорачивают.

Паз для Т-образного соединения выполняют стамеской. Предварительно можно просверлить несколько отверстий дрелью. Таким образом удалить из паза основное количество древесины. Это облегчит последующую работу стамеской.

Диаметр сверла должен быть немного меньше ширины паза, иначе сверло перекроет линию разметки, что приведет к зазорам, мешающим склеиванию деталей, и в итоге — к ослаблению соединения.

Делать в детали пропилы для образования шипа или паза следует, начиная всегда с узкой стороны.

При формировании замкнутого паза, когда пилу использовать невозможно, начинают с того, что древесину частично удаляют дрелью, чтобы облегчить последующую работу стамеской.

После того как продольные пропилы сделаны, деталь кладут горизонтально и завершают формирование шипа.

Разметка и изготовление проушины

Изготовление элементов начинают с выреза паза, в который будет вставляться шип. Во много качество каждого из них зависит от точности разметки и уровня используемого инструмента. Для его изготовления может использоваться фрезер, который позволяет ускорить процесс получения проушины. В домашних мастерских можно изготовить паз своими руками. Последовательность изготовления зависит от типа шипового соединения. Основная последовательность заключается в следующем. Разметка начинается с деления заготовки на три равные части. Далее ручной тонкой ножовкой производят пропилы. Затем при помощи стамески, необходимой ширины удаляют внутреннюю часть пропила, получая пазовый элемент. Окончательную обработку стенок полученного паза производят с помощью наждачной бумаги.

Работа стамеской

Стамеску выбирают в зависимости от размеров паза: ее лезвие должно быть уже ширины паза, чтобы можно было вести стамеску точно в границах разметки.

Инструмент нужно держать вертикально. Никогда не ставьте стамеску под углом, иначе можно придавить края. Глухие пазы делают чуть глубже, чем этого требует длина шипа.

После частичного удаления древесины дрелью формирование паза завершают стамеской подходящей ширины.

Так выдалбливают глухой паз стамеской — древесину снимают слой за слоем.

Окончательное формирование шиповых соединений

Способы шиповых соединений деревянных деталей.

Когда все это будет произведено, переходим к основательному формированию шипов и пазов. Чтобы все прошло правильно, нужно во время работы постоянно производить замеры, чтобы исключить по возможности риск ошибки. Особо тщательно следите за ровностью линий. Для больших деталей используйте для контроля строительный уровень.

Итак, основная часть работы окончена: шиповые соединения сформированы. Теперь вам нужно окончательно все измерить, чтобы убедиться в правильности, после чего можно переходить к окончательному оформлению. Для этого можно использовать наждачную бумагу или ручной лобзик. Это зависит от того, насколько поверхность шероховатая.

Далее последует соединение. Здесь важно учитывать вид соединения. Они бывают разъемные и неразъемные. Неразъемные соединения должны быть более крепкими и основательными, а разъемные такими, чтобы при возникновении необходимости их можно было разобрать. Для неразъемных соединений используется клей, а для разъемных необходимо слегка скруглять уголки.

Вариант того, как можно своими руками сделать шиповые соединения, рассмотрен.

Есть еще несколько способов, но они уже более сложные, и больше подходят для профессионалов. Но если никуда не спешить, то постепенно можно приобрести навыки и выполнять в последующем работу просто.

Самые лучшие посты

- Как сделать на кухне потолок из гипсокартона своими руками

- как выровнять пол под ламинат

- Как сделать короб из гипсокартона в ванной – пошаговая инструкция

- Декоративный угловой камин из гипсокартона своими руками

- Фигуры из гипсокартона или как сделать интерьер стильным и модным

- Покраска гипсокартона – пошаговая инструкция

- Как покрасить гипсокартон: маленькие хитрости

- Проводка под гипсокартоном: прокладываем правильно

Статья по теме: Искусственный камень в интерьере прихожей (20 фото)

Двойной шип

Для соединения особенно широких деталей используют двойной шип, который, с одной стороны, обеспечивает соединению необходимую стабильность, с другой — меньше, чем шип в полную ширину, ослабляет боковую деталь. Для такого соединения вырезают сначала один шип на всю ширину детали. Затем делят его на три части и лучковой пилой удаляют среднюю часть. Только после этого в соседней детали намечают контуры пазов. Выполняют их, как обычно, — дрелью и стамеской.

Двойной шип придает устойчивость конструкции и делает соединение особенно надежным. В соседней детали вырезают два паза.

Удалить «лишнюю» древесину между шипами лобзиком или лучковой пилой. Вертикальные пропилы должны быть строго параллельны.

Сквозное шиповое соединение

Соединение сквозным шипом широко используется в рамных конструкциях. Торцевая текстура шипа видна на кромке вертикального бруса обвязки. Для того чтобы соединение имело хороший товарный вид, оно должно быть изготовлено аккуратно и точно. Можно применить клинья для обеспечения дополнительной прочности, а если их сделать из контрастирующей древесины, то они одновременно станут и декоративными элементами.

Разметка элементов соединения

Отрежьте по длине заготовку детали с шипом; можно оставить небольшой припуск, который снимется после склеивания. Если на детали должны быть шипы с обоих концов, расстояние между заплечиками размечайте с максимальной точностью. Прочертите линии разметки заплечиков разметочным ножом (1).

Разметьте положение гнезда на торце соответствующей детали, затем ширину гнезда с помощью детали с шипом в качестве трафарета (2). Карандашом нарисуйте все линии. Выбирайте стамеску с учетом того, что ширина гнезда должна равняться приблизительно трети толщины материала. Установите рейсмус на ширине стамесочного полотна. Теперь отрегулируйте положение колодки рейсмуса так, чтобы гнездо оказалось посередине кромок.

Рейсмус устанавливается и работает от лицевой кромки. Прочертите рейсмусом разметочные линии между отметками ширины на обеих кромках (3). Разметьте шип рейсмусом с той же настройкой. Работая от лицевой стороны. начертите разметку от линии заплечиков на одной кромке через торец по другой кромке до линии другого заплечика (4). Если элемент с шипом тоньше детали с гнездом, переустановите только положение колодки.

Вырезание соединения

Всегда вырезайте сначала гнездо, так как при необходимости легче подогнать шип к гнезду. Прижмите заготовку к верстаку или столу. Неплохо подложить под нее деревянный обрезок, чтобы не повредить поверхность верстака.

Встаньте на одной линии с заготовкой, чтобы контролировать вертикальное положение долота. Начинайте с середины, скос заточки долота направив от себя (5). Киянкой врубайте долото на глубину примерно 3 мм. Работайте по направлению к себе пошаговым расстоянием примерно 3 мм и остановитесь в 2-3 мм от конца. Это для того, чтобы у долота на отходном материале осталась точка опоры при удалении щепы (стружки). Переверните долото и работайте в направлении другого конца. Удалите щепу, действуя долотом как рычагом с двух сторон и держа его скосом заточки вниз (6).

Чтобы предотвратить раскалывание нижней части, выбирайте древесину только до середины. Излишнюю древесину на концах убирайте держа долото вертикально и скосом внутрь гнезда (7).

Переверните заготовку. Вытряхните стружки и очистите поверхность перед тем, как прижать заготовку, поскольку зажатые стружки или щепки могут повредить поверхность детали. Выбирайте отход тем же порядком, таким образом, чтобы выйти на уже вырезанную первую половину гнезда.

Высверливание гнезда

В качестве альтернативы вырубанию гнезда долотом может быть высверливание. Используйте сверлильный станок или электродрель в подставке. Это надежнее обеспечит точность работы, чем сверление от руки. Установите сверло по размеру или немного меньше ширины гнезда. Зафиксируйте доску с направляющим упором на столе сверлильного станка и отрегулируйте ее положение так, чтобы сверло оказалось посередине гнезда.

Установите сверло на глубину, равную половине толщины материала. Просверлите отверстие в каждом конце гнезда (1), затем между ними просверлите серию слегка перекрывающих друг друга отверстий (2). Переверните заготовку и, приложив ту же сторону к упору, просверлите с другой стороны. Поместив заготовку на какой-либо обрезок, прижмите ее к верстаку. Уберите остающийся отход и с помощью долота выровняйте концы гнезда.

Подгонка

Если шип не входит в паз, значит, измерения были выполнены не совсем точно. Если паз слишком узкий, его можно расширить, дополнительно обработав стамеской. Но действовать надо очень аккуратно. Если убрать больше, чем нужно, деталь придется менять.

Сухая подгонка

Сначала для пробы шип и паз соединяют без клея. В обе детали вносят изменения до тех пор, пока в местах стыковки они не будут плотно примыкать друг к другу. Чем плотнее, точнее стыковка деталей, тем лучше их схватит клей.

При соединении в первую очередь надо обратить внимание на то, чтобы детали образовывали прямой угол. Если вставить шип под углом, то можно примять внешний край паза. Чтобы шип лучше вставлялся в паз, углы в торце нужно немного скосить. Но для сквозного шипа не стоит делать слишком большую фаску, иначе соединение с внешней стороны паза будет выглядеть неаккуратно.

Только когда вы убедитесь, что шип и паз подходят друг к другу, на все стыкующиеся участки равномерно нанесите клей. После соединения деталей излишек клея, выступивший наружу, следует сразу же убрать с поверхности влажной тряпочкой.

Острой стамеской скашивают торцевые края, чтобы шип легче входил в паз.

Чем и как подгоняют шипы и проушины

Преимущества использования

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

Данный инструмент — отличная альтернатива зарисовкам и ручным замерам. Сверло вы сможете разместить строго под нужным углом по отношению к заготовке и не допустите никакого отклонения. Результат будет особо заметным, если речь идет о проделывании глубоких отверстий.

Если вы применяете такое приспособление высокого качества для работы с ДСП, то оно должно иметь следующие характеристики:

- способствовать быстрой сборке мебели без необходимости применять сложные инструменты;

- давать возможность проделывать несколько отверстий одновременно без ручной разметки;

- заметно повышать качество работы со сверлом.

Кондукторы изготавливают на основе разных материалов, есть модели на основе пластика или органического стекла. Однако самым лучшим считается вариант из стали, имеющий такие преимущества, как:

- минимальная вероятность деформации;

- сверло направлено максимально четко;

- отсутствие нагрева при работе.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

А наиболее квалифицированные и опытные мастера уже не пользуются кондуктором, поскольку могут самостоятельно без труда проделать отверстие в конструкциях максимально точно. Но это под силу далеко не каждому.

Ключевое преимущество такого приспособления — это то, что работу может выполнить максимально точно и качественно даже тот человек, у которого нет должного опыта. Вам не придется выполнять разметки и сложные предварительные расчеты. Вы значительно сэкономите время и изготовите мебель намного быстрее.

Выполнение углового ящичного соединения

Выполнение углового ящичного соединения УЯ-1

Цель:

1. Образовательная: Способствовать формированию и развитию умений и выполнения ящичного соединения УЯ1.

2. Коррекционно-развивающая: Учить ориентироваться в задании, работать по плану, сравнивать свое изделие с образом.

3. Воспитательная: Воспитывать умение, поддерживать порядок на рабочем месте, экономно расходовать материал.

Оборудование урока:

- Верстак, заготовки (доски для изготовления углового ящичного соединения УЯ-1).

- Столярные инструменты: лучковая пила, долота, стамеска, киянка.

- Разметочный инструмент: Линейка, угольник, рейсмус, карандаш.

Наглядные пособия: технические рисунки, образцы, технологическая карта, индивидуальные рабочие карточки на повторение.

Оформление доски: запись даты, темы урока, карточка-термин.

- Словарная работа: “Гнездо-проушина” – это гнездо, открытое с трех сторон.

Индивидуальная работа: Коррекция приемов работы лучковой пилой, долотом, стамеской.

Ход урока

I. Организационная часть.

- Справка о наличии учащихся и готовности к уроку.

Ребята, сегодня нам предстоит трудная, ответственная работа. В этом вы смогли убедиться при разметке изделия, которое будете изготавливать. - Инструктаж по Техники безопасности при работе со столярным инструментом.

II. Повторение.

На предыдущем занятии мы занимались разметкой ящичного соединения, которое называется “шип прямой сквозной”. Работа эта отличалась особой сложностью, поэтому давайте повторим пройденный материал и выясним для себя, как вы его усвоили.

Назовите соединение, над которым мы работаем.

- Каким разметочным инструментом пользовались?

- Расскажите об устройстве и назначении рейсмуса.

- При помощи какого приспособления, которое вы уже здесь использовали, можно выполнить разметку ящичного соединения?

Вопрос: Какие виды пиления можно выполнять с помощью лучковых пил, и чем они отличаются друг от друга

- Такие похожие стамеска и долото, а для каких работ они предназначен

- Расскажите об их устройстве.

Учитель: Коллективно вы справились с вопросами на повторение. А сейчас каждый из вас получит индивидуальное задание и самостоятельно выполнит его. (Раздаются рабочие карточки с учетом разно уровневой подготовки учащихся.)

III. Сообщение материала урока:

Для успешного выполнения работы вы должны внимательно прослушать задание на урок и проследить за действиями учителя, то есть за тем, какими приемами он пользуется в работе. Сначала я покажу вам, как правильно запиливается шип. Поскольку линий разметки у нас много, мы отметим крестиками на одних деталях место запиливания шипа, а на других деталях – места запиливания гнезд.

Крепим заготовку в боковом зажиме, придав ей вертикальное положение.

Проверяем правильность настройки полотна лучковой пилы и его натяжение.

С какой стороны заготовки вы будете выполнять запиливание, значения не имеет. Но я советую выполнять запиливание в той последовательности, в которой буду выполнять его я. Делаем мы так для того, чтобы у нас было меньше возможности ошибиться.

Итак, приступаем.

Запиливание выполняем с левой стороны детали, первый пропил выполняем, слегка отступая от линии разметки слева. Второй пропил выполняем, отступая от второй линии разметки справа, так, чтобы зубья пилы слегка накрывали риску.

Такой характер придается пилению для того, чтобы не прослабить гнездо. В ходе дальнейшей работы у вас будет возможность убедиться в том, что несоблюдение технологии выполнения работ приводит к выпуску брака.

Запиливание гнезда.

Делается по разметке гнезд (они помечены крестиком). Дальнейшая работа продолжается в начатом порядке. В ходе выполнения задания ориентируйтесь по предметной операционной карте, а так же по образцу с запилами (образцы прилагаются).

Запиливание проушины.

По окончании этой работы можно приступать к запиливанию будущего шипа.

Запиливание шипа.

В этом случае запиливание производится наоборот, т.е. не с внутренних линий разметки, а с внешних. Иначе говоря, первый пропил выполняется от первой внешней линии разметки, второй – слева от очередной линии разметки (это в том случае, если мы начинаем пиление с левой стороны детали). Прилагаются предметная карта, образец.

Наконец пришло время удалить (выдолбить) подрезанный материал. При работе долотом и стамеской нужно помнить, что они являются особенно травмоопасными инструментами при несоблюдении правил безопасной работы.

Долбление гнезд.

Сейчас я вам покажу технику выполнения работ при долблении гнезд. Будьте внимательны.

Долбление начинаем в том же порядке, в котором выполняли пиление. Вы помните, что на двух деталях у нас помечены шипы и на двух – гнезда.

Помечены те и другие крестиками с пластевой стороны. Начинаем долбление с деталей, на которых запилены шипы. Тот участок, на котором стоит крестик, не трогаем, долбление начинаем со следующего и так далее до конца, на обеих деталях.

Долбление выполняется с двух сторон. Посмотрите, как это делается. При долблении необходимо помнить, что долото должно находиться в вертикальном положении по отношению к детали. Инструмент не забивать глубоко в древесину, при скалывании с торца долото нужно придерживать во избежание травмы.

Выдалбливаются все участки пластевой стороны, не помеченные крестиком до конца. Затем деталь переворачиваем другой стороной и выполняем долбление до конца. При этом стараемся делать работу аккуратно, что избежать слома древесины.

Помним о положении долота (вертикальное положение инструмента при работе обеспечивает ее качество). Работа по удалению запиленного материала шипа выполняется на участке, помеченном крестиком. Все действия повторяются в той же последовательности. Ребята, если вы допустите ошибку, перепутав места долбления гнезд и шипов, то такой брак при всем желании устраненным быть не может.

Разложите детали отдельно, заметьте еще раз: на длинных деталях размечены шипы, на коротких – гнезда. На длинных удаляем каждый участок за крестиком, на коротких – каждый участок с крестиком. Пользуйтесь предметной операционной картой, образцами деталей по отдельности и в сборе (предлагаются две сборочные единицы). Настало время самостоятельной работы, будьте внимательны. Повторить правила техники безопасности и порядок организации рабочего места. Указать, на что следует обратить внимание. Напомнить о самоконтроле в процессе выполнения задания и заострить внимание на причинах типичных ошибок.

IV. Практическая работа.

Организация рабочих мест.

Целевые обходы рабочих мест, проверка содержания рабочих мест, проверка правильности выполнения задания.

Формирования навыков соблюдений правил техники безопасности при работе с особо-травмоопасными инструментами – долотом, стамеской, лучковой пилой.

Текущий инструктаж в процессе практических действий, при необходимости – последующий показ приемов выполнения конкретного вида деятельности.

Индивидуальная работа.

Коррекция приемов продольного пиления и работы с долотом основана на результатах наблюдения на предыдущих уроках.

Цель – отработка навыков пиления, напоминание о важности самоконтроля, демонстрация приемов самоконтроля. Формирование навыков соблюдения техники безопасности при работе с особо травмоопасными инструментами – долотом, стамеской.

Демонстрация типичных ошибок, допущенных учащимися в ходе урока в связи с несоблюдением технических требований, предъявляемых для этого вида работ, и возможных способов их устранения.

задание успевающим учащимся (пробная сборка с предварительной подгонкой стамеской двух сборочных единиц). Так должна выглядеть ваша сборочная единица.

V. Подведение итогов урока.

Заслушать отчет успевающего ученика о сделанной работе параллельно с демонстрацией изготовленного им изделия в сравнении с образцом. Провести взаимопроверку с комментариями и оценкой качества работ. Разобрать наиболее характерные недочеты работ учащихся. Сообщить оценки качества работ, отметить лучшие из них.

Ребята, скажите, какую работу вы выполняли на сегодняшнем уроке?

Один из этапов довольно сложной темы позади. С ним вы справились успешно. Спасибо за усердие в работе!

VI. Анализ урока.

VII. Уборка мастерской.

План урока технологии.

1. 8 класс

2. Тема раздела: Изготовление изделий из древесных и поделочных

материалов декоративно- прикладного назначения

Тема урока: Изготовление ящичного углового соединения. Техника безопасности при работе.

Цели и задачи урока:

дидактические: обеспечить усвоение знаний о шиповых столярных соединениях, видах и назначении; сформировать первоначальные умения разметки и научить этими знаниями пользоваться;

развивающие – развить логику мышления, научить анализу и сравнению элементов шипового соединения;

воспитательные – воспитать трудолюбие, привить бережное

отношение к инструментам и экономному расходованию древесины.

Тип урока: комбинированный.

Методы обучения: беседа, инструктаж, демонстрация наглядных пособий и приемов работы

Объект работы: расчёт шипового соединения.

Ход урока:

1. Организационная часть. ( 5 мин)

-

приветствие;

-

контроль посещения;

-

проверка готовности к уроку;

-

назначение дежурных.

2. Повторение пройденного материала в виде опроса. (5 мин )

-

Перечислите физические и механические свойства древесины.

-

Что называется плотностью?

-

Что называется влажностью?

-

Что называется прочностью?

-

Что называется твердостью?

-

Что называется упругостью?

-

Какие виды сушки древесины вы знаете?

-

Какую конструкторскую документацию вы знаете?

3. Изложение программного материала. ( 20 мин)

Шиповые соединения деревянных деталей на клею отличаются большой прочностью и нашли широкое применение при изготовлении дверных и оконных переплетов и блоков, мебели и различных деревянных конструкций.

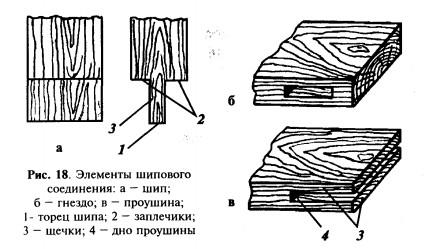

Элементами шипового соединения являются шип, соединяемый с гнездом (рис. 1) или проушиной (рис. 2; рис. 3).

Рис. 1. Шиповое соединение деталей: а — одинарным шипом; б — двойным шипом

Шипом называют выступ на торце деревянной детали.

Гнездом называют отверстие в другой детали, которое соединяется с шипом.

Проушиной называют паз на торце детали, соединяемый с шипом.

Профили и размеры шипа и проушины должны совпадать. Длина шипа должна равняться ширине присоединяемого бруска.

В зависимости от толщины деталей применяют шипы: одинарные, двойные (рис.1), тройные и т. д. (рис. 3, в). При толщине заготовок до 40 мм обычно применяют одинарные шипы, от 40 до 80 мм — двойные, свыше 80 мм — тройные и многократные. «Шип» — от немецкого «середина». Проушина — промежуток между ушками (щечками, шипами).

Шиповые соединения бывают трех видов: угловые концевые (рис. 3, а), угловые серединные (тавровые) (рис. 3, б), угловые ящичные (рис. 3, в).

С целью наибольшей прочности шипового соединения установлены следующие толщины шипов и ширины проушин угловых концевых и серединных соединений:

S2 = 0,4 S0;

S1 = S3 =0,5 (S0 — S2),

где S0 _ толщина бруска; S2 _ толщина шипа или ширина проушины (паза); S1 и S3 — толщина щечек проушины.

Для углового ящичного соединения (рис. 19, в):

S1 = S3 = 6, 8, 10, 12, 14, 16 мм; l = S0; S2 = 0,3 S0

Разметку шипов и проушин производят с двух концов заготовки (рис. 20, а). Вначале от торца заготовки линейкой отмеряют длину шипа или проушины, делают пометку. Затем, приложив угольник к плоскости бруска, по метке проводят линию перпендикулярно плоскости бруска. Так очерчивают линию по всем сторонам заготовки. Рассчитывают толщину шипа, устанавливают размеры на рейсмусе или на гребенке (рис. 20, б), затем проводят по торцу и боковым поверхностям бруска параллельные линии.

Рис. 4. Последовательность изготовления шипового соединения: а — поперечная разметка; б — продольная разметка; в — продольное выпиливание шипа и проушины; г — поперечное выпиливание шипов.

Выбирают, где будет шип, а где проушина, и удаляемые части древесины помечают знаком «X».

Присоедините стыкуемые торцы и мысленно представьте, где будет шип, а где проушина. Это предохранит нас от ошибок, порчи заготовок и лишнего труда.

4. Вводный инструктаж. ( 15 мин)

-

техника безопасности;

-