Все ошибки БелАЗ 7427, 7513, 7518, 7530, 7531, 7540, 7545, 7547, 7555, 7557, 7558, 7560, 7571

Ошибки БелАЗ по протоколу OBDI. Самодиагностика.

Ошибки БелАЗ по протоколу OBDII

Топливная система и воздухоподача

P0000-P0099, P0100-P0199, P0200-P0299

Система зажигания

P0300-P0399

Контроль выбросов

P0400-P0499

Контроль скорости и холостого хода

P0500-P0599

Электронный блок управления (ЭБУ) и его подсистемы

P0600-P0699

Трансмиссия

P0700-P0799, P0800-P0899, P0900-P0999

Не нашли нужную ошибку? Воспользуйтесь нашим поиском!

Вы здесь

САМОСВАЛЫ БЕЛАЗ-7513. Моменты затяжки наиболее ответственных резьбовых соединений

Моменты затяжки наиболее ответственных резьбовых соединений приведены в таблице Б. Таблица Б – Моменты затяжки наиболее ответственных резьбовых соединений

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

1 |

Гайка крепления вентиляторного колеса на валу тягового генератора самосвалов БелАЗ-75131, БелАЗ-75135, БелАЗ-75139, БелАЗ-75137 и БелАЗ-7513В |

882 – 980 |

|

2 |

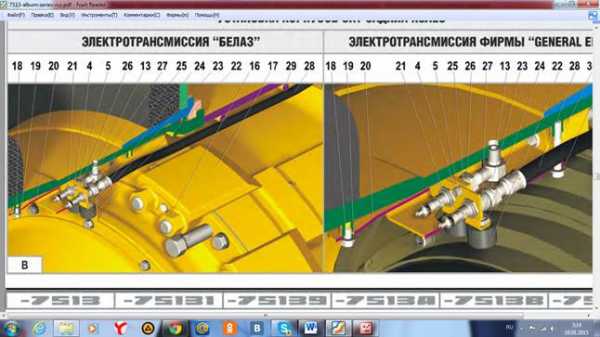

Болты крепления электромотор-колес к картеру заднего моста самосвалов с полно-комплектной электротрансмиссией фирмы «General Electric» |

1728 – 1936 |

|

3 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с редук-торами производства ОАО «БелАЗ» |

1200 – 1300 |

|

4 |

Болты крепления тягового электродвигателя к редуктору мотор-колеса производст-ва ОАО «БелАЗ» |

800 – 1000 |

|

5 |

Болты крепления фланцев на валу тягового электродвигателя самосвалов с редук-торами производства ОАО «БелАЗ» |

260 – 320 |

|

6 |

Болты крепления упорного кольца редуктора мотор-колеса производства ОАО «Бе-лАЗ» |

400 – 440 |

|

7 |

Гайки шаровых опор крепления цилиндра передней подвески |

2700 – 3150 |

|

8 |

Гайки шаровых опор крепления цилиндра задней подвески |

2700 – 3150 |

|

9 |

Гайка прижимная цилиндра подвески |

9000 – 10000 |

|

10 |

Болты крепления нижнего кронштейна цилиндра передней подвески к поворотному кулаку и верхнего кронштейна к кронштейну рамы |

920 – 1020 |

|

11 |

Болты крепления проушины центрального шарнира передней подвески к централь-ному рычагу |

920 – 1020 |

|

12 |

Болты крепления пальца центрального шарнира передней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается) |

1100 – 1250 |

|

13 |

Гайки крепления проушины центрального шарнира задней подвески к центральному рычагу |

1200 – 1400 |

|

14 |

Гайка крепления пальца центрального шарнира задней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается, после затяжки гайку довернуть на угол 600 (одну грань)) |

1800 – 2000 |

|

15 |

Болты крепления пальцев поперечной штанги передней подвески (затягивать в не-сколько приемов равномерно по кругу, одновременно нанося удары по торцу пальца со стороны подшипника, установив на торец пальца надставку из цветного металла) |

1100 – 1250 |

|

16 |

Болты крепления стопорной пластины к пальцу центрального шарнира передней под-вески |

450 – 560 |

|

17 |

Болты крепления прижимных пластин к пальцу поперечной штанги задней подвески |

450 – 560 |

|

18 |

Болты крепления крышек подшипников центральных шарниров передней и задней подвески |

270 – 300 |

|

19 |

Болты крепления крышек к пальцам поперечной штанги передней подвески |

161 – 199 |

|

20 |

Болты крепления прижимного кольца к поворотному кулаку |

100 – 140 |

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

21 |

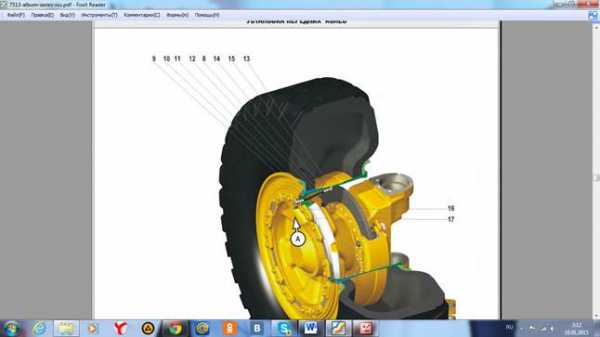

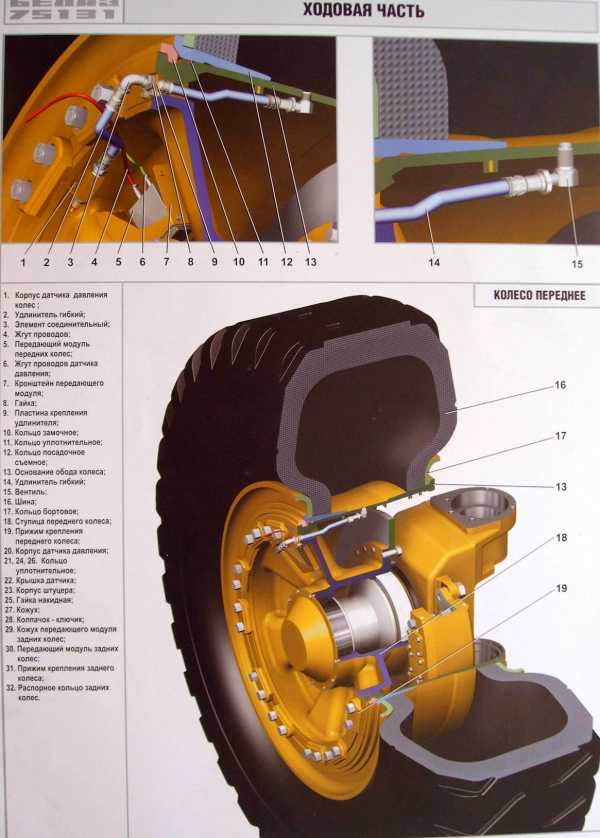

Втулки регулировочные (для регулировки конических подшипников ступицы перед-него колеса) |

100 – 140 |

|

22 |

Гайки крепления рычага рулевой трапеции к поворотному кулаку |

800 – 1000 |

|

23 |

Гайки клеммовых соединений тяги рулевой трапеции |

110 – 140 |

|

24 |

Болты крепления прижимных пластин к пальцам цилиндров поворота и тяги руле-вой трапеции |

490 – 600 |

|

25 |

Гайки крепления передних колес |

1150 – 1300 |

|

26 |

Гайки крепления задних колес |

800 – 900 |

|

Гайки крепления задних колес самосвалов БелАЗ–7513 (-01, -06) и БелАЗ–7513А (-01, -02) с полнокомплектной электротрансмиссией “GE” |

1300 – 1400 |

|

|

27 |

Болты крепления корпуса тормоза передних колес к поворотному кулаку |

2500 – 3000 |

|

28 |

Болты крепления внутренних щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

550 – 700 |

|

29 |

Гайки крепления наружных щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

370 – 450 |

|

30 |

Моменты затяжки тормозных механизмов задних колес самосвалов БелАЗ-7513 и БелАЗ-7513А с полнокомплектной электротрансмиссией фирмы «General Electric» приведены в главе «Тормозные системы» |

ПРИЛОЖЕНИЕ А

(справочное)

Информация по кодам неисправностей (самосвал БелАЗ-75131 и БелАЗ-75139)

Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С приведена в таблице А.

Таблица А – Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С

|

Код неис-правностей |

Причина |

Эффект |

|

111 МИГАЕТ S254 / 12 |

Ошибка коммуникации микропроцессора внутри мо-дуля электронного контроля ЕСМ |

Непредсказуемый: Двигатель может не завес-тись…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ном низком холостом ходу, высоком холостом ходу или на промежуточных оборотах. Не может общаться с сервисным электроинструментом |

|

11З ГОРИТ S20 / 3 |

На контакте 20 драйвера SТС выявлено высокое на-пряжение в тот момент, когда оно должно быть низким |

Клапан SТС заклинило в выдвинутом положении. Снижение номинального значения мощности |

|

114 ГОРИТ S20 / 4 |

На контакте 20 драйвера SТС обнаружено низкое на-пряжение в тот момент, когда оно должно быть высоким |

Клапан SТС заклинило в положении возврата. Труд-ности при запуске, сбой зажигания, белый дым |

|

115 МИГАЕТ Р190 / 2 |

На обоих парах контактов 4 и 17 или 18 и 24 жгута двигателя не обнаруживается сигнал оборотов дви-гателя |

Снижение номинала мощности. Двигатель может за-глохнуть…ИЛИ…двигатель может работать на высо-ком холостом ходу |

|

121 ГОРИТ Р190 / 10 |

Не обнаруживается сигнал оборотов двигателя на од-ной паре контактов жгута двигателя: 4 и 17..или..18 и 24 |

На рабочих характеристиках не сказывается |

|

131 МИГАЕТ Р91 / 3 |

Высокое напряжение обнаружено на контакте сигна-ла позиции дросселя 19 или на контакте сигнала по-зиции дросселя 18 жгута двигателя выявлена высо-кая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на высоком хо-лостом ходу |

|

132 МИГАЕТ Р91 / 4 |

На контакте сигнала позиции дросселя 19 выявляет-ся низкое напряжение или на контакте сигнала пози-ции дросселя 18 жгута двигателя обнаруживается низкая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на низком холо-стом ходу |

|

135 ГОРИТ Р100 / 3 |

Высокое напряжение обнаруживается на контакте сигнала давления масла 15 жгута двигателя |

На работе не сказывается |

|

141 ГОРИТ Р100 / 4 |

Низкое напряжение на контакте сигнала давления масла 16 жгута двигателя |

На работе не сказывается |

|

144 ГОРИТ Р110 / 3 |

Высокое напряжение на контакте сигнала темпера-туры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

145 ГОРИТ Р110 / 4 |

Низкое напряжение на контакте сигнала температу-ры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

234 МИГАЕТ Р190 / 0 |

Сигнал оборотов двигателя на контактах 4 и 17 и / или 18 и 24 указывает на превышение оборотов двигателя |

Двигатель глохнет. Зажигание надо выключить на пять секунд для повторного запуска |

|

254 ГОРИТ S17 / 4 |

На контакте 1 драйвера вспомогательного устройст-ва отключения подачи топлива (жгут двигателя) об-наруживается низкое напряжение в тот момент, ко-гда оно должно быть высоким |

Модуль электронного контроля ЕСМ выключает вспомогательный драйвер отключения топливопода-чи. Двигатель глохнет…ИЛИ…не запускается |

|

255 ГОРИТ S17 / 3 |

На контакте 1 драйвера вспомогательного устройст-ва отключения топливоподачи (жгут двигателя) об-наружено высокое напряжение в тот момент, когда оно должно быть низким |

Никакого эффекта или двигатель может заглохнуть |

|

341 МИГАЕТ S253 / 12 |

Ошибка контрольной суммы внутренней памяти мо-дуля электронного контроля ЕСМ |

Непредсказуемый: двигатель может не запускать-ся…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ных оборотах низкого холостого хода, высокого хо-лостого хода, промежуточных оборо-тах…ИЛИ…никакого эффекта на работу |

Продолжение таблицы А

|

Код неис-правностей |

Причина |

Эффект |

|

342 ГОРИТ S253 / 12 |

Ошибка контрольной суммы электронно стираемой программируемой памяти с возможностью только считывания ЕЕРRОМ внутри модуля электронного контроля ЕСМ |

Непредсказуем: двигатель не запускает-ся…ИЛИ…двигатель работает только на высоком хо-лостом ходу |

|

353 ГОРИТ S251 / 12 |

Ошибка записи / считывания памяти ЕЕРRОМ внутри ЕСМ |

На работе не сказывается. На дисплей электронного сервисного инструмента может выводиться ошибочный код неисправности или информация по параметру |

|

412 ГОРИТ S250 / 3 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

414 ГОРИТ S250 / 9 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

431 ГОРИТ Р91 / 2 |

Напряжение одновременно на обоих контактах 9 и 16 сигналов подтверждения ВКЛ и ВЫКЛ холостого хода (жгут двигателя)…ИЛИ…напряжения нет ни на одном контакте |

На работе не сказывается или двигатель может рабо-тать только на холостом ходу |

|

432 МИГАЕТ Р91 / 13 |

На контакте 6 подтверждения сигнала ВКЛ холостого хода (жгут двигателя) обнаружено напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигателя) указывает на то, что педаль не находится в положении холостого хо-да…ИЛИ…на контакте 16 подтверждения сигнала ВЫКЛ холостого хода (жгут двигателя) обнаружива-ется напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигате-ля) указывает на то, что педаль покоится |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на посто-янных оборотах |

|

441 ГОРИТ Р168 / 4 |

Низкая подача напряжения между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 10 се-кунд при оборотах двигателя выше оборотов холо-стого хода |

Непредсказуем: двигатель может заглохнуть и не за-пуститься снова…ИЛИ…работать неравномерно (запи-наться)…ИЛИ…потеря мощности…ИЛИ…никакого эф-фекта на работу |

|

442 ГОРИТ Р168 / 3 |

Чрезмерно высокая подача напряжения с аккумуля-тора между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 5 минут |

Двигатель будет работать только на высоком холостом ходу |

|

443 МИГАЕТ S254 /4 |

Низкое напряжение на контакте 13 подачи питания позиции дросселя (жгут двигателя) |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на оборо-тах низкого холостого хода |

|

444 ГОРИТ S254 / 4 |

Низкое напряжение на контакте 11 подачи питания на сенсор давления на раму (жгут двигателя) |

Снижение номиналов мощности и оборотов двигателя |

|

445 ГОРИТ S254 / 3 |

Низкое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборотов переменного спада при высоком напряжении либо на контакте 5 (жгут двигателя) сигнала промежуточных оборотов, либо на контакте 28 (жгут двигателя) сиг-нала переменного спада |

Потеря промежуточных оборотов и отклонение пере-менного спада |

|

451 ГОРИТ Р94 / 3 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

452 ГОРИТ Р94 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

455 МИГАЕТ S18 / 3 |

Высокое напряжение на (+) контакте подачи питания на клапан устройства контролирования топливопо-дачи ЕFС в тот момент, когда напряжение должно быть низким |

Снижение номиналов мощности и оборотов двигателя |

|

511 МИГАЕТ S18 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму, когда напряже-ние должно быть большим и низкая сила тока на кон-такте 10 (жгут двигателя) (-) возврата клапана уст-ройства контроля топливоподачи ЕFC |

Двигатель может глохнуть…ИЛИ…никакого воздейст-вия на работу и дезактивируется функция защиты от превышения оборотов |

|

514 МИГАЕТ S18 / 7 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму при низкой силе тока на контакте 10 (жгут двигателя) (-) возврата кла-пана устройства контроля топливоподачи EFC |

Двигатель работает только на оборотах высокого хо-лостого хода. Двигатель можно заглушить замком за-жигания |

Продолжение таблицы А

|

Код неисправ-ностей |

Причина |

Эффект |

|

521 ГОРИТ Р177 / 3 |

Высокое напряжение на контакте 28 (жгут двигате-ля) вспомогательного температурного сигнала |

На работу не влияет |

|

522 ГОРИТ Р177 / 4 |

Низкое напряжение на контакте 28 (жгут двигателя) вспомогательного температурного сигнала |

На работу не влияет |

|

523 ГОРИТ Р89 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 5 (жгут двигателя) сигнала промежуточных оборотов |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только на промежуточных оборотах |

|

524 ГОРИТ Р113 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 28 (жгут двигателя) сигнала переменного спада |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только в режиме переменного спада |

|

525 ГОРИТ S18 / 2 |

Модуль электронного контроля ЕСМ не откалибро-ван с помощью ESDN…ИЛИ…модуль электронного контроля вышел из строя |

Непредсказуем: двигатель может не запускать-ся…ИЛИ…двигатель может работать только на по-стоянных оборотах низкого холостого хода, высокого холостого хода или промежуточных оборотах. На дисплей электронного сервисного инструмента вы-водится только код неисправности 525…ИЛИ…коммуникации с электронным сервисным инструментом нет |

|

552 ГОРИТ S18 / 2 |

Низкое напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при высокой силе тока на контакте 10 (жгут двигателя) возврата (-) устройства контроля топливоподачи EFC |

Потеря мощности…ИЛИ…двигатель может заглох-нуть…ИЛИ…волна перенапряжения |

|

554 ГОРИТ Р94 / 2 |

Высокое или постоянное напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при слабом пульсирующем сигнале оборотов двигателя и низком и пульсирующем токе на возврат устройст-ва контроля топливоподачи EFC |

Снижение номиналов мощности и оборотов двига-теля |

Список сокращений:

ECM – модуль электронного контроля;

EFC – электронное устройство контроля топливоподачи; ESS – сенсор оборотов двигателя;

ROM – память с возможностью только считывания;

EEPROM – электронно стираемая программируемая память ROM; EH – жгут двигателя;

RAM – память с произвольной выборкой.

ПРИЛОЖЕНИЕ В

(справочное)

Порядок проведения анализа масла из редукторов мотор-колес производства ОАО «БелАЗ»

Периодичность снятия проб:

-

во время регулярных проверок при каждом ТО–1;

-

перед сменой масла;

-

более часто, если подозревается ненормальный износ.

Процедура снятия проб:

-

отбор масла производить через 10 – 15 минут после остановки самосвала, причем перед оста-новкой самосвал должен отработать не менее часа;

-

отвернуть пробку заливного отверстия с наружной крышки;

-

через отверстие пробоотборником взять с каждого редуктора по 150 – 200 мл. масла с глубины 50 мм от нижней точки масляной полости, пробы с каждого редуктора должны быть в отдельной посуде (бутылочке) и промаркированы;

-

анализ масла и анализ результатов должны выполняться немедленно, то есть выполнить: а) спектральный анализ на содержание железа, хрома и кремния;

б) измерить кинематическую вязкость;

в) содержание нерастворимых примесей.

-

измеренное содержание железа, хрома, никеля, меди и кремния сравнить с результатами пре-дыдущей проверки.

Если наблюдается значительное увеличение какого-либо элемента, выполнить проверку зубча-тых колес, шлицевых соединений и подшипников. Если значительно изменилось содержание одного кремния, то следует заменить масло. Замену масла следует выполнить и в случае постепенного накоп-ления в масле металлических частиц с концентрацией их превышающей 5 г/л (0,5%).

Наличие меди в масле обусловлено использованием подшипников первого ряда с латунными се-параторами. При этом концентрация меди в масле до 0,1 г/л (0,001%) соответствует нормальному из-нашиванию. Концентрация меди выше указанной величины свидетельствует об интенсивном изнаши-вании сепаратора, при этом частицы латуни просматриваются визуально в стеклянной пробирке в виде золотистого блеска. В подобных случаях необходимо выполнить замену масла и произвести осмотр подшипников и при необходимости их заменить.

Замену масла следует выполнять в случаях изменения вязкости масла на 30% по сравнению с вязкостью нового масла и при содержании нерастворимых примесей более 1%.

Все указанные замены масла не освобождают от выполнения замены масла согласно регламент-ным работам по техническому обслуживанию редукторов мотор-колес.

ПРИЛОЖЕНИЕ Г

ОБОСНОВАНИЕ БЕЗОПАСНОСТИ САМОСВАЛЫ КАРЬЕРНЫЕ семейства БелАЗ-7513 7513-0000010 ДОБ

II

Содержание

7513-0000010 ДОБ

Введение 1

-

Характеристика оборудования 1

-

Идентификация опасностей 1

-

Сведения о принятых мерах по обеспечению безопасности 1

-

Общие положения 1

-

Доступ 1

-

Рабочее место оператора 1

-

Сиденья 2

-

Органы управления и контрольные приборы 3

-

Система рулевого управления 4

-

Тормозные системы 4

-

Обзорность 4

-

Предупредительные устройства и знаки безопасности 4

-

Шины и ободья 4

-

Устойчивость 4

-

Шум 4

-

Защитные устройства и ограждения 5

-

Буксирование, транспортирование, подъем 5

-

Электромагнитная совместимость (ЭМС) 5

-

Электрические и электронные системы 5

-

Системы, работающие под давлением 6

-

Топливные баки, гидравлические баки и сосуды, работающие

под давлением 6

-

Противопожарная защита 6

-

Техническое обслуживание 6

-

Руководство по эксплуатации 6

-

Маркировка машины 6

-

-

Оценка результатов принятых мер по обеспечению безопасности 7

Библиография 8

Приложение А 9

Приложение Б 12

Введение

Обоснование безопасности разработано с целью идентификации опасностей, описания принятых технических решений на этапе проектирования и производства по снижению рисков для подтверждения соответствия карьерных самосвалов се-мейства БелАЗ-7513 требованиям ТР ТС 010/20111.

-

Характеристика оборудования

Самосвалы карьерные семейства БелАЗ-7513 (далее – КС) с задней разгруз-кой, двухосный, передними управляемыми и задними ведущими колесами, колесной формулой 4х2. Предназначены для перевозки вскрышных пород и полезных иско-паемых, грунта и других сыпучих грузов различной плотности на открытых горных разработках, вне автомобильных дорог общего пользования.

Общее описание, основные параметры и характеристики КС, требования к утилизации приведены в руководстве по эксплуатации .

-

Идентификация опасностей

Перечень опасностей, опасные ситуации и события, связанные с вводом в эксплуатацию, эксплуатацией, техническим обслуживанием и утилизацией КС, кото-рые посредством оценки риска идентифицированы как существенные и для которых применены меры, исключающие или снижающие степень риска, составлен на основе СТБ EN 474-1 и приведен в Приложении Б.

-

Сведения о принятых мерах по обеспечению безопасности

-

Общие положения

КС соответствуют требованиям безопасности СТБ EN 474-1. Проектирование самосвалов осуществлялось в соответствии с принципами ГОСТ ИСО/ТО 12100-1, ГОСТ ИСО/ТО 12100-2.

-

Доступ

КС оборудованы системами доступа к рабочему месту оператора и к местам технического обслуживания, проводимого техническим персоналом в соответствии с руководством по эксплуатации. Системы доступа, основной и запасной проемы со-ответствуют требованиям СТБ ISO 2867 и имеют конструкцию, обеспечивающую ми-нимальную возможность их загрязнения.

-

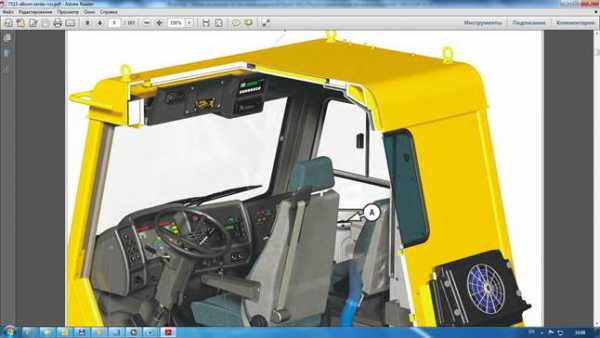

Рабочее место оператора

-

Минимальное рабочее пространство

Минимальное рабочее пространство вокруг оператора КС соответствует ГОСТ 27250.

-

Отработавшие газы двигателя

Система выпуска отработавших газов дизельного двигателя КС обеспечивает отвод отработавших газов в сторону от оператора и места забора воздуха в кабину.

-

Место для хранения инструкций

В кабине рядом с рабочим местом оператора КС предусмотрено место для хранения руководства по эксплуатации и других инструкций.

1 Перечень ТНПА, на которые даны ссылки в обосновании безопасности, приведен в приложении A.

-

Острые кромки

Рабочее место оператора и доступ к рабочему месту оператора КС, не имеют острых кромок или углов. Радиусы скруглений и притупленность кромок соответст-вуют ГОСТ ИСО 12508.

-

Климатические условия работы оператора

Кабина КС обеспечивает защиту оператора от предполагаемых неблагоприят-ных климатических условий с надёжной системой герметизации внутреннего объёма и оборудована:

-

системой вентиляции с фильтром в соответствии с ГОСТ ИСО 10263-2, ко-торая обеспечивает подачу свежего отфильтрованного воздуха в объеме, не менее 43 м3/ч;

-

регулируемой системой отопления и кондиционирования в соответствии с ГОСТ ИСО 10263-4;

-

системой оттаивания стекол в соответствии с ГОСТ ИСО 10263-5.

-

-

Двери и окна

Двери, окна КС надежно закреплены в своих функциональных положениях и фиксируются для предотвращения их непреднамеренного открытия. Специальное устройство фиксации удерживает двери в рабочем положении. Окна изготовлены из безопасного стекла.

Переднее и заднее окна оборудованы стеклоочистителями и стеклоомывате-лями с электрическим приводом. Бачки стеклоомывателей расположены в кабине и легко доступны.

-

Внутреннее освещение

Кабина КС оборудована стационарной системой внутреннего освещения, спо-собной функционировать при выключенном двигателе для освещения рабочего мес-та оператора и для возможности чтения руководства по эксплуатации в темное вре-мя суток.

-

Устройства защиты при опрокидывании (ROPS)

КС оборудованы устройством защиты при опрокидывании (ROPS), соответст-вующем ГОСТ Р ИСО 3471.

-

Устройства защиты от падающих предметов (FOPS)

-

-

КС оборудованы устройством защиты от падающих предметов (FOPS), соот-ветствующем ГОСТ Р ИСО 3449.

-

-

Сиденья

-

Сиденье оператора

КС оборудованы регулируемым сиденьем, соответствующем ГОСТ ИСО 11112.

-

Вибрация

Сиденье оператора КС соответствует требованиям СТБ ИСО 7096 в отноше-нии способности снижения вибрации, передаваемой оператору. Вибрационная ха-рактеристика не превышает критерии класса 7.

-

Ремни безопасности (удерживающая система)

КС оборудованы ремнями безопасности, которые соответствуют требованиям СТБ ИСО 6683.

-

Дополнительное сиденье

Кабина КС оборудована дополнительным сидением, имеющим обивку и дос-таточные размеры для размещения инструктора или стажёра. Рядом с дополни-тельным сидением, в конструкции кабины, предусмотрен доступный и удобно распо-ложенный поручень.

-

-

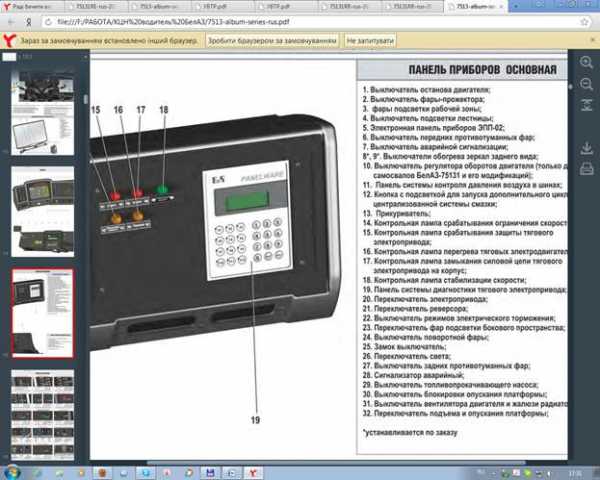

Органы управления и контрольные приборы

Органы управления и индикаторы КС, рабочего оборудования выбраны, раз-работаны, изготовлены и расположены в соответствии с ГОСТ 30697, в том числе они легко доступны в соответствии с ГОСТ 27258 и ГОСТ 30697.

В соответствии с конструкцией предусмотрено возвращение органов управле-ния в нейтральную позицию при прекращении воздействия оператором (педали управления подачей топлива, рабочего и вспомогательного тормоза; на панели при-боров: выключатель останова двигателя, выключатель топливоподкачивающего на-соса, выключатель блокировки опускания платформы; переключатели на рулевой колонке: однократное включение дальнего света, звуковой сигнал, включение стек-лоомывателя). Органы регулировки положения сидения оператора, выключатели фар, поворотов, аварийной сигнализации, подсветки лестницы, переключатель элек-тропривода и реверсора имеют фиксированное положение.

Функции органов управления на рабочем месте оператора четко обозначены в соответствии с ГОСТ ИСО 6405-1 и ГОСТ ИСО 6405-2.

Устройство останова двигателя находится в пределах зоны досягаемости в соответствии с ГОСТ 27258.

-

Система пуска/останова двигателя

Система пуска/останова КС оснащена ключом для пуска/останова в соответ-ствии с ГОСТ ИСО 10264. Движение КС семейства БелАЗ-7513 невозможно без воз-действия на органы управления при пуске/останове двигателя. КС оборудованы аку-стическим предупредительным сигналом, приводимым в действие автоматически при включении передачи заднего хода.

-

Неумышленное приведение в действие

Орган управления стояночной тормозной системой расположен в кабине та-ким образом, что исключается возможность неумышленного его отключения опера-тором, когда он приходит на рабочее место или покидает его. Органы управления КС, системой пожаротушения, пуска/останова расположены и выполнены таким об-разом, чтобы свести к минимуму риск неумышленного приведение их в действие.

-

Педали

Педали КС имеют прямоугольную форму и размер под всю стопу оператора. Расстояние между педалями и их взаимное расположение исключает одновременное нажатие нескольких педалей. Педали имеют резиновое покрытие, которое препятству-ет скольжению, а также выступающий рисунок в форме «ёлочки» для быстрой очистки.

-

Аварийное опускание кузова

При остановке двигателя на КС предусмотрена возможность опускания кузова на раму путем поворота переключателя подъема и опускания платформы на панели приборов слева от оператора в положение «Опускание платформы», при этом пода-ется сигнал к электромагниту на гидрораспределителе. Оператор с рабочего места имеет возможность наблюдать за процессом опускания платформы. Аварийное опускание платформы осуществляется путем механического воздействия на клапан в гидрораспределителе. Сброс остаточного давления в пневмогидроаккумуляторах осуществляется автоматически.

-

Панели управления, контрольные приборы и символы

Конструкция панелей управления КС обеспечивает видимость приборов в светлое и в темное время суток со своего рабочего места, необходимых для контро-ля правильности функционирования машины. Контрольные приборы соответствуют требованиям в соответствии с ГОСТ 28634. Символы для использования на органах управления и других средствах отображения информации соответствуют ГОСТ ИСО 6405-1 и ГОСТ ИСО 6405-2.

-

-

Система рулевого управления

Система рулевого управления КС соответствует требованиям СТБ EN 12643.

-

Тормозные системы

КС оснащены рабочей, резервной и стояночной тормозными системами, эф-фективными при всех условиях эксплуатации, нагрузках, скоростях, состояниях грун-та и уклонах, предусмотренных изготовителем. Тормозные системы соответствуют требованиям ГОСТ ИСО 3450.

-

Обзорность

-

Обзорность с рабочего места оператора

Обзорность с рабочего места оператора КС соответствует требованиям ГОСТ ИСО 5006-3 и оборудованы зеркалами заднего вида в соответствии с [1] и [2].

-

Приборы световые, сигнальные, маркировочные и световозвра-щающие

-

-

Рабочее освещение и световозвращающие устройства КС соответствуют ГОСТ ИСО 12509.

-

-

Предупредительные устройства и знаки безопасности

КС оборудованы звуковым сигналом в соответствии с ГОСТ 29292 и знаками безопасности в соответствии с СТБ EN 474-1.

-

Шины и ободья

КС комплектуются шинами и ободьями с нагрузкой соответствующий их при-менению. Ободья имеют маркировку (24.00-5000/5.0) в соответствии с [3].

-

Устойчивость

КС имеют достаточную устойчивость во всех предусмотренных условиях экс-плуатации, включая техническое обслуживание, сборку, разборку и транспортирова-ние, согласно руководства по эксплуатации.

-

Шум

-

Снижение шума

При разработке КС учтены рекомендации по конструированию машин с низким уровнем шума согласно [4]. Информация по эмиссии шума приведена в руководстве по эксплуатации.

-

Измерение эмиссии шума

-

-

Уровень звукового давления на рабочем месте оператора и уровень звуковой мощности внешнего шумоизлучения измерены в соответствии с ГОСТ 28975 и не превышают нормированных значений: для звукового давления – 80 дБ, для звуковой мощности внешнего шумоизлучения – 120 дБ.

-

-

Защитные устройства и ограждения

-

Горячие части

Части КС, которые нагреваются во время работы двигателя и элементов тяго-вого электропривода, обеспечены защитным ограждением для того, чтобы свести к минимуму риск контакта с горячими частями, находящимися вблизи основного про-ема, рабочего положения и зоны технического обслуживания в соответствии с [5].

-

Движущиеся части

Все движущиеся части КС, которые создают опасность, обеспечены защитным ограждением для того, чтобы свести к минимуму риск раздавливания, пореза или отрезания, и обозначены табличками безопасности.

-

Защитные ограждения

Защитные ограждения КС соответствуют СТБ ИСО 3457.

Подвижные защитные ограждения удерживаются в открытом положении по-средством их фиксации при скорости ветра до 8 м/с.

-

Острые кромки и углы

Острые кромки и углы КС в зонах, которые могут быть доступны при работе и ежедневном техническом обслуживании соответствуют требованиям ГОСТ ИСО 12508.

-

Крылья, несущие конструкции оперения

-

-

Конструкция оперения (крылья, капоты, брызговики) КС соответствует СТБ ИСО 3457 для защиты рабочего места оператора от грязи и камней, выбрасы-ваемых передними и задними шинами.

-

-

Буксирование, транспортирование, подъем

-

Буксирование машины

Спереди и сзади КС установлены буксирные устройства в соответствии с СТБ ИСО 10532.

-

Устройства строповки

Для безопасного транспортирования КС предусмотрены и обозначены на ма-шине места крепления строп в соответствии с ГОСТ ИСО 6405-1. Указания по их применению приведены в руководстве по эксплуатации.

-

Подъем

На составных частях КС, которые должны подниматься как одно изделие, пре-дусмотрены и обозначены места подъема. Способ подъема приведен в руководстве по эксплуатации.

-

Стопорение кузова

-

-

Устройство фиксации обеспечивает стопорение кузова в поднятом положении в соответствии с СТБ ИСО 13333. Устройство фиксации закреплено на кузове.

-

-

Электромагнитная совместимость (ЭМС)

КС соответствуют требованиям по электромагнитной совместимости в соот-ветствии с СТБ ЕН 13309.

-

Электрические и электронные системы

Электрические и электронные системы КС соответствуют [6].

Компоненты, установленные снаружи КС и подверженные воздействию окру-жающей среды, имеют минимальную степень защиты, соответствующую IP 55 по ГОСТ 14254.

Электрические провода имеют маркировку и идентифицированы в соответст-вии с [7].

Электрическое оборудование защищено от перегрузки предохранителями, со-ответствующей мощности и легко доступны при обслуживании.

Установка аккумуляторных батарей, розеток для освещения соответствует требованиям СТБ EN 474-1.

-

Системы, работающие под давлением

Оборудование, работающее под давлением КС соответствует требованиям ГОСТ 31177.

Трубопроводы и рукава расположены и закреплены таким образом, чтобы из-бежать возможности повреждения.

Гидравлические рукава соответствуют требованиям СТБ EN 474-1.

-

Топливные баки, гидравлические баки и сосуды, работающие под давлением

Топливные и гидравлические баки КС соответствуют требованиям СТБ EN 474-1.

Воздушные баллоны системы пневмостартерного пуска двигателя, пневмо-гидроаккумуляторы и цилиндры подвески, работающие под давлением сконструиро-ваны и испытаны в соответствии с СТБ ЕН 286-2.

-

Противопожарная защита

-

Огнестойкость

Внутренняя часть, обивка и изоляция кабины КС изготовлены из огнестойких материалов. Скорость горения материалов не превышает 200 мм/мин при испытании в соответствии с ГОСТ 30879.

-

Огнетушитель

-

-

КС оборудованы системами комбинированного пожаротушения (двигатель и задний мост) с дистанционным включением (СКП-М) или автоматическим включени-ем (СКП-АМ).

-

-

Техническое обслуживание

Конструкция КС обеспечивает безопасное проведение технического обслужи-вания в соответствии с СТБ EN 474-1.

-

Руководство по эксплуатации

КС укомплектованы руководством по эксплуатации в соответствии с СТБ EN 474-1.

Руководство по эксплуатации включает информацию по уровню звуковой мощности, создаваемой машиной, уровню звукового давления на рабочем месте оператора, информацию по вибрации, воздействующей на руки и тело оператора.

-

Маркировка машины

-

КС имеют маркировку в соответствии с СТБ EN 474-1. Основная маркировка выбита на правом верхнем углу бампера. Маркировочная табличка размещается на левой стороне кабины рядом с зоной доступа оператора на видном месте.

-

Оценка результатов принятых мер по обеспечению безопасности

-

Для оценки результатов принятых мер по обеспечению безопасности проведена проверка соответствия КС, установленным требованиям с применени-ем следующих способов:

-

визуальный осмотр;

-

испытания, если такой метод указан в стандарте;

-

оценка содержания документации;

-

наличие сертификатов, подтверждающих соответствие.

-

-

Обеспечение соответствия КС установленным требованиям достигнуто пу-тём выполнения требований стандартов государств-членов Таможенного союза, в результате применения которых на добровольной основе обеспечивается соблюде-ние требований технического регламента Таможенного союза, и применения стан-дартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимых для осуществления оценки (под-тверждения) соответствия продукции требованиям регламента.

-

Обоснование безопасности разработано на основании следующей доку-ментации:

-

протокола испытаний ПИ 0572-2012 от 29.12.2012 г., выданного испытатель-ной лабораторией НТЦ ОАО «БЕЛАЗ» – управляющая компания холдинга

«БЕЛАЗ-ХОЛДИНГ»;

-

конструкторской документации 7513-0000010, 75131-0000010,

75135-0000010, 75137-0000010, 75139-0000010, 7513А-0000010, 7513В-0000010;

-

эксплуатационной документации .

-

-

Предприятие изготовитель оставляет за собой право вносить изменения конструкции, не влияющие на потребительские свойства и безопасность.

-

Библиография

[1] ISO 14401-1:2009 Машины землеройные. Зона обзора через зеркала задне-го вида. Часть 1. Методы испытаний.

[2] ISO 14401-2:2009 Машины землеройные. Зона обзора через зеркала задне-го вида. Часть 2. Методы испытаний.

[3] ISO 4250-2:2006 Шины и ободья узкого и широкого профиля для движения вне дорог. Часть 2. Нагрузки и давления накачки.

[4] EN ISO 11688-1:1998 Акустика. Практические рекомендации для проектиро-вания машин и оборудования с низким уровнем шума. Часть 1. Планирование.

[5] EN ISO 13732-1:2006 Эргономика температурной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности.

[6] ISO 15998:2008 Машины землеройные. Системы управления машинами (MCS) с электронными элементами. Критерии эффективности и эксплуатационные испытания на функциональную безопасность.

[7] ISO 9247:1990 Машины землеройные. Провода и кабели электрические.

Приложение А

Таблица А.1

САМОСВАЛЫ БЕЛАЗ-7513. Перечень ТНПА, используемых при разработке

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

1. |

ТР ТС 010/2011 |

О безопасности машин и оборудования |

Введение |

|

2. |

СТБ ЕН 286-2-2004 |

Сосуды для воздуха или азота, работающие под давлением. Часть 2. Сосуды для пневматических тормозных систем и вспомогательных сис-тем механических транспортных средств и принципов, работающие под давлением (EN 286-2:1992, IDT) |

3.18 |

|

3. |

СТБ EN 474-1-2011 |

Машины землеройные. Безопасность. Часть 1. Общие требования (EN474-1:2006 + A1:2009, IDT) |

2, 3.1, 3.9, 3.16, 3.17, 3.18, 3.20, 3.21, 3.22 |

|

4. |

СТБ EN 12643-2007 |

Машины землеройные. Машины пневмоколесные. Технические требо-вания к системам рулевого управления (EN12643:1997+A1:2008, IDT) |

3.6 |

|

5. |

СТБ ЕН 13309-2007 |

Машины строительные. Электромагнитная совместимость машин с внутренним источником электропитания (EN 13309:2000, IDT) |

3.15 |

|

6. |

СТБ ISO 2867-2009 |

Машины землеройные. Системы доступа (EN ISO 2867:2006, IDT) |

3.2 |

|

7. |

СТБ ИСО 3457-2006 |

Машины землеройные. Устройства защитные. Термины, определения и технические требования (EN ISO 3457:2003, IDT) |

3.13.4, 3.13.6 |

|

8. |

СТБ ИСО 6683-2006 |

Машины землеройные. Ремни безопасности и места их крепления. Технические требования и методы испытаний (EN ISO 6683:2005, IDT) |

3.4.3 |

|

9. |

СТБ ИСО 7096-2006 |

Машины землеройные. Лабораторная оценка вибрации, передаваемой сиденьем оператора (EN ISO 7096:2000, IDT) |

3.4.2 |

|

10. |

СТБ ИСО 13333-2001 |

Машины землеройные Устройства фиксации кузова землевоза и каби-ны оператора (ISO 13333:1994, IDT) |

3.14.3 |

|

11. |

ГОСТ Р ИСО 3449-2009 |

Машины землеройные. Устройства защиты от падающих предметов. Лабораторные испытания и технические требования |

3.3.10 |

|

12. |

ГОСТ ИСО 3450-2002 |

Машины землеройные. Тормозные системы колесных машин. Требова-ния к эффективности и методы испытаний |

3.7 |

|

13. |

ГОСТ Р ИСО 3471-2009 |

Машины землеройные. Устройства защиты при опрокидывании. Техни-ческие требования и лабораторные испытания |

3.3.9 |

Продолжение таблицы А.1

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

14. |

ГОСТ ИСО 5006-3-2000 |

Машины землеройные. Обзорность с рабочего места оператора. Часть 3. Критерии |

3.8.1 |

|

15. |

ГОСТ ИСО 6405-1-2000 |

Машины землеройные. Символы для органов управления и устройств отображения информации. Часть 1. Общие символы (ISO 6405-1:2004, IDT) |

3.5, 3.5.5, 3.14.2 |

|

16. |

ГОСТ ИСО 6405-2-2000 |

Машины землеройные. Символы для органов управления и устройств отображения информации. Часть 2. Специальные символы для машин, рабочего оборудования и приспособлений (ISO 6405-2:1993, IDT) |

3.5, 3.5.5 |

|

17. |

ГОСТ ИСО 10263-2-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 2. Испытания воздушного фильтра (ISO/DIS 10263-2:2007, IDT) |

3.3.5 |

|

18. |

ГОСТ ИСО 10263-4-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 4. Метод испытаний систем вентиляции, отопления и (или) кон-диционирования (ISO/DIS 10263-4:2007, IDT) |

3.3.5 |

|

19. |

ГОСТ ИСО 10263-5-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 5. Метод испытаний системы оттаивания ветрового стекла |

3.3.5 |

|

20. |

ГОСТ ИСО 10264-2000 |

Машины землеройные. Системы пуска с замковым включателем (ISO 10264:1990, IDT) |

3.5.1 |

|

21. |

ГОСТ ИСО 10532-2000 |

Машины землеройные. Устройство буксирное. Технические требования (ISO 10532:1995, IDT) |

3.14.1 |

|

22. |

ГОСТ ИСО 11112-2000 |

Машины землеройные. Сиденье оператора. Размеры и технические требования (ISO 11112:1995, IDT) |

3.4.1 |

|

23. |

ГОСТ ИСО/ТО 12100-1 |

Безопасность оборудования. Основные понятия, общие принципы кон-струирования. Часть 1. Основные термины, методика (ISO/TR 12100-1:1992, IDT) |

3.1 |

|

24. |

ГОСТ ИСО/ТО 12100-2 |

Безопасность оборудования. Основные понятия, общие принципы кон-струирования. Часть 2. Технические правила и технические требования (ISO/TR 12100-2:1992, IDT) |

3.1 |

|

25. |

ГОСТ ИСО 12508-2000 |

Машины землеройные. Рабочее место оператора и зоны обслужива-ния. Притупленность кромок (ISO 12508:1994, IDT) |

3.3.4, 3.13.5 |

Продолжение таблицы А.1

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

26. |

ГОСТ ИСО 12509-2000 |

Машины землеройные. Приборы световые, сигнальные, маркировоч-ные и световозвращающие (ISO 12509:2004,IDT) |

3.8.2 |

|

27. |

ГОСТ 14254-96 |

Степени защиты, обеспечиваемые оболочками (IP-код) (EN 60529:1991, MOD) |

3.16 |

|

28. |

ГОСТ 27250-97 |

Машины землеройные. Антропометрические данные операторов и ми-нимальное рабочее пространство вокруг оператора (EN ISO 3411:2007, MOD) |

3.3.1 |

|

29. |

ГОСТ 27258-87 |

Машины землеройные. Зоны комфорта и досягаемости органов управ-ления (EN ISO 6682:1995, IDT) |

3.5 |

|

30. |

ГОСТ 28634-90 |

Машины землеройные. Приборы для эксплуатации (ISO 6011:2003, IDT) |

3.5.5 |

|

31. |

ГОСТ 28975-91 |

Машины землеройные. Определение уровня звуковой мощности. Ис-пытания в динамическом режиме (ISO 6395:2008, MOD) |

3.12.2 |

|

32. |

ГОСТ 29292-92 |

Машины землеройные. Бортовые звуковые сигнализаторы переднего и заднего хода. Методы акустических испытаний (ISO 9533:1989, MOD) |

3.9 |

|

33. |

ГОСТ 30697-2000 |

Машины землеройные. Органы управления оператора (ISO 10968:2004, MOD) |

3.5 |

|

34. |

ГОСТ 30879-2003 |

Транспорт дорожный, тракторы и машины для сельскохозяйственных работ и лесоводства. Определение характеристик горения материалов для отделки салона (ISO 3795:1989, MOD) |

3.19.1 |

|

35. |

ГОСТ 31177-2003 |

Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика (EN 982:1996, MOD) |

3.17 |

Приложение Б

Таблица Б.1

САМОСВАЛЫ БЕЛАЗ-7513. Перечень опасностей, которые посредством оценки риска идентифицированы как существенные и методы по предотвращению или уменьшению риска

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

1 Механические опасности от частей машины и деталей, например вследствие формы, расположения, массы и устой-чивости, массы и скорости, механической прочности -аккумулирование энергии внутри машины, например: упругие элементы (пружины), жидкости и газы под давлением, воздействие вакуума: |

|||

|

1.1 опасность раздавливания |

3.3.8, 3.3.9, 3.13.2 |

5.3.2, 5.3.3, 5.3.4, 5.14.3, 5.14.5, 5.22.3, 5.22.5, В.2, D.1 – D.6 |

|

|

1.2 опасность пореза |

3.3.4, 3.13.2-3.13.4 |

5.14.4, 5.14.6 |

|

|

1.3 опасность разрезания или раздробле-ния |

3.3.1, 3.13.2-3.13.4 |

5.3.1.6, 5.14.3 |

|

|

1.4 опасность затягивания или захвата |

3.3.1, 3.13.2-3.13.4 |

5.3.3, 5.3.4, 5.14.3, 5.14.4, 5.22.4 |

|

|

1.5 опасность удара |

3.3.9 |

5.3.4 |

|

|

1.6 опасность укола или прокалывания |

3.13.3, 3.13.4 |

5.3.1.3, 5.14.3, 5.14.4 |

|

|

1.7 опасность, связанная с трением или износом |

3.13.3, 3.13.4 |

5.3.1.3, 5.3.1.6, 5.14.3, 5.14.4 |

|

|

1.8 опасность выброса жидкости под вы-соким давлением |

3.3.5 |

5.3.2.2, 5.18, 5.19.4 |

|

|

2 Электрические опасности вследствие: |

|||

|

2.1 контакта персонала с токоведущими частями (прямой контакт) |

3.16 |

5.17.4, 5.17.5, 5.17.6, 5.17.7 |

|

|

2.2 электростатических явлений |

3.15 |

5.16 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

2.3 термического излучения или других процессов, таких как разбрызгивание и вы-брос расплавленных частиц, химические воздействия при коротких замыканиях, пе-регрузках и т. д. |

3.16 |

5.17.1 – 5.17.4 |

|

|

3 Термические опасности вследствие: |

|||

|

3.1 ожогов, ошпаривания и других повреж-дений персонала при контакте с объекта-ми или материалами, имеющими экстре-мально высокую или низкую температуру, при воздействии пламени или взрыва, а также излучении от источников тепла |

3.3.5, 3.13.1, 3.17 |

5.3.2.2, 5.14.2, 5.18.2 |

|

|

3.2 причинения вреда здоровью при рабо-те в горячей или холодной рабочей среде |

3.3.5 |

5.3.2.1, 5.3.2.6 |

|

|

4 Опасности от воздействия шума, который может привести к: |

|||

|

4.1 потере слуха (глухоте), другим физио-логическим расстройствам (например, по-тере равновесия, уменьшению внимания) |

3.12 |

5.13 |

|

|

4.2 затруднению при речевом обращении, ухудшению восприятия звуковых сигналов и т. д. |

3.9 |

5.9 |

|

|

5 Опасность воздействия вибрации: |

|||

|

5.1 на все тело оператора, в частности в сочетании с плохой осанкой |

3.4.2 |

5.4.1.4, 7.2 |

|

|

6 Опасности, создаваемые излучением: |

|||

|

6.1 низкочастотным, радиочастотным, микроволновым |

3.15 |

5.16 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

6.2 инфракрасным, видимым и ультра-фиолетовым |

3.8.2 |

5.8.2 |

|

|

7 Опасности, создаваемые материалами и веществами при работе машины: |

|||

|

7.1 опасность от контакта или вдыхания токсичных жидкостей, газов, дыма, паров и пыли |

3.3.2, 3.3.5 |

5.3.1.1, 5.3.2.6, 5.3.2.7, 5.3.2.8, 5.14.1 |

|

|

7.2 пожаро-и/или взрывобезопасность |

3.9, 3.19 |

5.19.3, 5.20 |

|

|

8 Опасность от несоблюдения эргономических принципов при проектировании машин, например, опасности от: |

|||

|

8.1 нарушения осанки или излишних уси-лий оператора |

3.3.1, 3.4.1, 3.4.4 |

5.3.1.1, 5.3.2, 5.4.1.2, 5.4.1.3 |

|

|

8.2 несоответствующего учета анатоми-ческих особенностей рук и ног человека |

3.2, 3.3.1 |

5.1, 5.2, 5.3.2, 5.4.1, 5.4.2, 5.5.1, 5.5.4 |

|

|

8.3 неиспользования средств индивиду-альной защиты |

3.21 |

7.2 |

|

|

8.4 недостаточного местного освещение |

3.3.7 |

5.3.2.10, 5.8.2 |

|

|

8.5 психической перегрузки и неполной нагрузки, стресса |

3.3.1, 3.3.5, 3.8.1 |

5.3.1, 5.3.2.6, 5.3.2.7, 5.8 |

|

|

8.6 ошибок в работе и поведении опера-тора |

3.5 – 3.8, 3.12-3.20 |

5.3.1.4, 5.4 – 5.9, 5.12 – 5.18, 5.19, 5.20, 5.22 |

|

|

8.7 несоответствующей конструкции, рас-положения или идентификации органов управления |

3.5 |

5.5, 5.6, 5.7 |

|

|

8.8 несоответствующей конструкции или расположения средств отображения ин-формации |

3.5.5 |

5.5.8 |

|

|

8.9 неиспользования принципов интегри-рованной безопасности |

3.2, 3.3, 3.4, 3.5 |

5.2, 5.3, 5.4, 5.5 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

8.10 несоответствующих защитных огра-ждений и защитных устройств |

3.13 |

5.14 |

|

|

8.11 несоответствующего рабочего поло-жения |

3.4.1 |

5.4.1 |

|

|

8.12 несоответствующей конструкции мест регулирования, ремонта и техниче-ского обслуживания и доступа к этим мес-там |

3.20 |

5.22 |

|

|

9 Несанкционированный пуск, неожиданная работа двигателя «вразнос», превышение допустимой частоты враще-ния: |

|||

|

9.1 выход из строя/сбой системы управ-ления |

3.5 |

5.5 |

|

|

9.2 восстановление подачи энергии после прерывания |

3.5.4 |

5.5.5 |

|

|

9.3 внешние воздействия на электрообо-рудование |

3.16 |

5.16 |

|

|

9.4 другие внешние воздействия (грави-тация, ветер и т.п.) |

3.13.3 |

5.14.1 |

|

|

9.5 ошибки в программном обеспечении |

3.16 |

5.17.1 |

|

|

9.6 ошибки, совершенные оператором (вследствие несоответствия машины ха-рактеристикам оператора и его возмож-ностям, см. 8.7) |

3.4 – 3.10, 3.13 – 3.17 |

5.4 – 5.10, 5.12, 5.14 – 5.18, 5.20.2, 5.21 |

|

|

10 Невозможность останова машины в самых лучших условиях |

3.5, 3.6, 3.7 |

5.5, 5.6, 5.7 |

|

|

11 Выход из строя источника энергии |

3.5.4, 3.6, 3.7, 3.16 |

5.5.5, 5.5.6, 5.5.7, 5.6.2, 5.7, 5.17.5 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

12 Выход из строя цепи управления |

3.6, 3.7, 3.16 |

5.6, 5.7, 5.17 |

|

|

13 Ошибки монтажа |

3.17 |

5.18, 5.21 |

|

|

14 Падение или выброс предметов или жидкостей |

3.3.9, 3.17, 3.18 |

5.3.4, 5.18, 5.19 |

|

|

15 Потеря устойчивости / опрокидыва-ние машины |

3.3.8, 3.11 |

5.3.3, 5.11 |

|

|

16 Соскальзывание, спотыкание и па-дение персонала с машины |

3.2, 3.20 |

5.1, 5.2, 5.22, приложение D |

|

|

17 Опасности, связанные с функцией движения: |

|||

|

17.1 движение при пуске двигателя |

3.5.1, 3.5.2 |

5.5.1 – 5.5.3 |

|

|

17.2 движение без оператора на своем рабочем месте |

3.15 |

5.5.7, 5.16 |

|

|

17.3 движение в случае, когда не все час-ти машины находятся в безопасном по-ложении |

3.5.2, 3.11 |

5.5.6, 5.11, 5.15.3 |

|

|

17.4 функция движения |

3.6, 3.7 |

5.5.7, 5.6, 5.7 |

|

|

17.5 чрезмерная вибрация при движении |

3.4.2 |

5.5.6 |

|

|

17.6 недостаточная способность машины снижать скорость, останавливаться и ос-таваться в неподвижном состоянии |

3.7 |

5.7 |

|

|

18 Опасности, связанные с рабочим положением на машине: |

|||

|

18.1 падение персонала при доступе к (от) рабочему(го) месту(а) |

3.2, 3.3.7, 3.20 |

5.2, 5.3.2.9, 5.22 |

|

|

18.2 отработавшие газы/недостаток ки-слорода на рабочем месте |

3.3.2, 3.3.5 |

5.3.1, 5.3.2.6 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

18.3 пожар (пожароопасная кабина, не-достаток средств пожаротушения) |

3.19 |

5.19.2, 5.19.3, 5.20 |

|

|

18.4 механические опасности на рабочем месте:

|

3.3.8, 3.3.9, 3.13.2, 3.13.5 |

5.3.1.2, 5.3.1.3, 5.14.7, 5.3.3, 5.3.4 |

|

|

18.5 недостаточная обзорность с рабоче-го места |

3.3.5, 3.3.7, 3.5.5, 3.8 |

5.3.1.1, 5.3.2.9, 5.3.2.7, 5.5.8, 5.8 |

|

|

18.6 недостаточное освещение рабочего места |

3.3.7, 3.8.2 |

5.3.2.10, 5.8.2, 5.17.8 |

|

|

18.7 несоответствующее сиденье |

3.4.1, 3.4.4 |

5.4.1, 5.4.2 |

|

|

18.8 шум на рабочем месте |

3.12 |

5.13 |

|

|

18.9 вибрация на рабочем месте |

3.4.2 |

5.4.1.4 |

|

|

18.10 недостаточные средства эвакуа-ции/аварийный выход |

3.2, 3.3.7 |

5.3.2.3, 5.3.2.4 |

|

|

19 Опасности, связанные с системой управления: |

|||

|

19.1 несоответствующая конструкция це-пей питания/управления |

3.6, 3.7 |

5.6, 5.7, 5.18 |

|

|

19.2 несоответствующее расположение органов ручного управления |

3.5, 3.5.1, 3.5.2, 3.5.3 |

5.5.1, 5.5.2, 5.5.3, 5.5.4, 5.5.7 |

|

|

19.3 несоответствующая конструкция ор-ганов ручного управления и их режима работы |

3.5, 3.6, 3.7 |

5.5, 5.6, 5.7 |

|

|

20 Опасности при обращении с маши-ной (потеря устойчивости) |

3.11 |

5.11, 5.12, 5.15, 7.2 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

21 Опасности, связанные с источником питания и передачей мощности: |

|||

|

21.1 опасности от двигателя и аккумуля-торных батарей |

3.13.3, 3.16, 3.20 |

5.3.1.3, 5.17.5, 5.17.6, 5.22.4 |

|

|

21.2 опасности от передачи мощности между машинами |

3.13.2 |

5.14.3 |

|

|

21.3 опасности от буксирования, транс-портирования, подъема |

3.14 |

5.15 |

|

|

22 Опасности, связанные с третьими лицами: |

|||

|

22.1 несанкционированный пуск/использование |

3.5.1 |

5.5.2 |

|

|

22.2 смещение частей из установленного положения |

3.5.2, 3.11 |

5.5.6, 5.11 |

|

|

22.3 отсутствие или несоответствие визу-альных или акустических преду-предительных средств |

3.9 |

5.5.8, 5.9, 7.1, приложение С |

|

|

23 Недостаточные инструкции для оператора (руководство по эксплуата-ции, знаки, предупреждения и марки-ровка) |

3.3.3, 3.21, 3.22 |

5.3.1.5, 5.5.1, 5.5.8.2, 5.5.8.3, 5.9, 5.13.1.3, 5.15, раздел 7, В.1.2, В.2.3, В.2.4, приложение С, D.7, Е.6 |

|

|

24 Механические опасности и опасные события вследствие: |

|||

|

24.1 падения груза, столкновения, накло-на машины, вызванные: |

3.13.3 |

5.12, 5.15.4, приложение D, F.2 |

|

|

24.1.1 потерей устойчивости |

3.11, 3.14.3 |

5.10, 5.11, 5.15.4, 7.1, приложение В |

Комментарии

4,88 Мб

-

Год:

2015

-

Страниц:

198

-

Формат:

pdf

-

Язык:

русский

-

Размер:

4,88 Мб

Руководство по эксплуатации карьерных самосвалов БелАЗ-7530 (75302, 75306, 75307, 75309) Скачать Бесплатно

Скачать4,88 Мб

Категории: Руководства, Спецтехника, Автомобили, Грузовые Автомобили, Белорусские Грузовики, Самосвалы, Карьерные Самосвалы, БелАЗ, БелАЗ-7530, БелАЗ-75302, БелАЗ-75306, БелАЗ-75307, БелАЗ-75308, БелАЗ-75309, БелАЗ-7530А, Двигатели, Двигатели Cummins, Двигатели MTU, Двигатель MTU DD 16V4000, Двигатель Cummins QSK60, Двигатель Cummins QSK60-C, Генератор 6311.3701, Предпусковой подогреватель ПЖД-600

ПОКАЗАТЬ ВСЕСВЕРНУТЬ

Вы здесь

САМОСВАЛЫ БЕЛАЗ-7513. Моменты затяжки наиболее ответственных резьбовых соединений

Моменты затяжки наиболее ответственных резьбовых соединений приведены в таблице Б. Таблица Б – Моменты затяжки наиболее ответственных резьбовых соединений

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

1 |

Гайка крепления вентиляторного колеса на валу тягового генератора самосвалов БелАЗ-75131, БелАЗ-75135, БелАЗ-75139, БелАЗ-75137 и БелАЗ-7513В |

882 – 980 |

|

2 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с полно-комплектной электротрансмиссией фирмы «General Electric» |

1728 – 1936 |

|

3 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с редук-торами производства ОАО «БелАЗ» |

1200 – 1300 |

|

4 |

Болты крепления тягового электродвигателя к редуктору мотор-колеса производст-ва ОАО «БелАЗ» |

800 – 1000 |

|

5 |

Болты крепления фланцев на валу тягового электродвигателя самосвалов с редук-торами производства ОАО «БелАЗ» |

260 – 320 |

|

6 |

Болты крепления упорного кольца редуктора мотор-колеса производства ОАО «Бе-лАЗ» |

400 – 440 |

|

7 |

Гайки шаровых опор крепления цилиндра передней подвески |

2700 – 3150 |

|

8 |

Гайки шаровых опор крепления цилиндра задней подвески |

2700 – 3150 |

|

9 |

Гайка прижимная цилиндра подвески |

9000 – 10000 |

|

10 |

Болты крепления нижнего кронштейна цилиндра передней подвески к поворотному кулаку и верхнего кронштейна к кронштейну рамы |

920 – 1020 |

|

11 |

Болты крепления проушины центрального шарнира передней подвески к централь-ному рычагу |

920 – 1020 |

|

12 |

Болты крепления пальца центрального шарнира передней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается) |

1100 – 1250 |

|

13 |

Гайки крепления проушины центрального шарнира задней подвески к центральному рычагу |

1200 – 1400 |

|

14 |

Гайка крепления пальца центрального шарнира задней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается, после затяжки гайку довернуть на угол 600 (одну грань)) |

1800 – 2000 |

|

15 |

Болты крепления пальцев поперечной штанги передней подвески (затягивать в не-сколько приемов равномерно по кругу, одновременно нанося удары по торцу пальца со стороны подшипника, установив на торец пальца надставку из цветного металла) |

1100 – 1250 |

|

16 |

Болты крепления стопорной пластины к пальцу центрального шарнира передней под-вески |

450 – 560 |

|

17 |

Болты крепления прижимных пластин к пальцу поперечной штанги задней подвески |

450 – 560 |

|

18 |

Болты крепления крышек подшипников центральных шарниров передней и задней подвески |

270 – 300 |

|

19 |

Болты крепления крышек к пальцам поперечной штанги передней подвески |

161 – 199 |

|

20 |

Болты крепления прижимного кольца к поворотному кулаку |

100 – 140 |

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

21 |

Втулки регулировочные (для регулировки конических подшипников ступицы перед-него колеса) |

100 – 140 |

|

22 |

Гайки крепления рычага рулевой трапеции к поворотному кулаку |

800 – 1000 |

|

23 |

Гайки клеммовых соединений тяги рулевой трапеции |

110 – 140 |

|

24 |

Болты крепления прижимных пластин к пальцам цилиндров поворота и тяги руле-вой трапеции |

490 – 600 |

|

25 |

Гайки крепления передних колес |

1150 – 1300 |

|

26 |

Гайки крепления задних колес |

800 – 900 |

|

Гайки крепления задних колес самосвалов БелАЗ–7513 (-01, -06) и БелАЗ–7513А (-01, -02) с полнокомплектной электротрансмиссией “GE” |

1300 – 1400 |

|

|

27 |

Болты крепления корпуса тормоза передних колес к поворотному кулаку |

2500 – 3000 |

|

28 |

Болты крепления внутренних щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

550 – 700 |

|

29 |

Гайки крепления наружных щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

370 – 450 |

|

30 |

Моменты затяжки тормозных механизмов задних колес самосвалов БелАЗ-7513 и БелАЗ-7513А с полнокомплектной электротрансмиссией фирмы «General Electric» приведены в главе «Тормозные системы» |

ПРИЛОЖЕНИЕ А

(справочное)

Информация по кодам неисправностей (самосвал БелАЗ-75131 и БелАЗ-75139)

Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С приведена в таблице А.

Таблица А – Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С

|

Код неис-правностей |

Причина |

Эффект |

|

111 МИГАЕТ S254 / 12 |

Ошибка коммуникации микропроцессора внутри мо-дуля электронного контроля ЕСМ |

Непредсказуемый: Двигатель может не завес-тись…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ном низком холостом ходу, высоком холостом ходу или на промежуточных оборотах. Не может общаться с сервисным электроинструментом |

|

11З ГОРИТ S20 / 3 |

На контакте 20 драйвера SТС выявлено высокое на-пряжение в тот момент, когда оно должно быть низким |

Клапан SТС заклинило в выдвинутом положении. Снижение номинального значения мощности |

|

114 ГОРИТ S20 / 4 |

На контакте 20 драйвера SТС обнаружено низкое на-пряжение в тот момент, когда оно должно быть высоким |

Клапан SТС заклинило в положении возврата. Труд-ности при запуске, сбой зажигания, белый дым |

|

115 МИГАЕТ Р190 / 2 |

На обоих парах контактов 4 и 17 или 18 и 24 жгута двигателя не обнаруживается сигнал оборотов дви-гателя |

Снижение номинала мощности. Двигатель может за-глохнуть…ИЛИ…двигатель может работать на высо-ком холостом ходу |

|

121 ГОРИТ Р190 / 10 |

Не обнаруживается сигнал оборотов двигателя на од-ной паре контактов жгута двигателя: 4 и 17..или..18 и 24 |

На рабочих характеристиках не сказывается |

|

131 МИГАЕТ Р91 / 3 |

Высокое напряжение обнаружено на контакте сигна-ла позиции дросселя 19 или на контакте сигнала по-зиции дросселя 18 жгута двигателя выявлена высо-кая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на высоком хо-лостом ходу |

|

132 МИГАЕТ Р91 / 4 |

На контакте сигнала позиции дросселя 19 выявляет-ся низкое напряжение или на контакте сигнала пози-ции дросселя 18 жгута двигателя обнаруживается низкая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на низком холо-стом ходу |

|

135 ГОРИТ Р100 / 3 |

Высокое напряжение обнаруживается на контакте сигнала давления масла 15 жгута двигателя |

На работе не сказывается |

|

141 ГОРИТ Р100 / 4 |

Низкое напряжение на контакте сигнала давления масла 16 жгута двигателя |

На работе не сказывается |

|

144 ГОРИТ Р110 / 3 |

Высокое напряжение на контакте сигнала темпера-туры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

145 ГОРИТ Р110 / 4 |

Низкое напряжение на контакте сигнала температу-ры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

234 МИГАЕТ Р190 / 0 |

Сигнал оборотов двигателя на контактах 4 и 17 и / или 18 и 24 указывает на превышение оборотов двигателя |

Двигатель глохнет. Зажигание надо выключить на пять секунд для повторного запуска |

|

254 ГОРИТ S17 / 4 |

На контакте 1 драйвера вспомогательного устройст-ва отключения подачи топлива (жгут двигателя) об-наруживается низкое напряжение в тот момент, ко-гда оно должно быть высоким |

Модуль электронного контроля ЕСМ выключает вспомогательный драйвер отключения топливопода-чи. Двигатель глохнет…ИЛИ…не запускается |

|

255 ГОРИТ S17 / 3 |

На контакте 1 драйвера вспомогательного устройст-ва отключения топливоподачи (жгут двигателя) об-наружено высокое напряжение в тот момент, когда оно должно быть низким |

Никакого эффекта или двигатель может заглохнуть |

|

341 МИГАЕТ S253 / 12 |

Ошибка контрольной суммы внутренней памяти мо-дуля электронного контроля ЕСМ |

Непредсказуемый: двигатель может не запускать-ся…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ных оборотах низкого холостого хода, высокого хо-лостого хода, промежуточных оборо-тах…ИЛИ…никакого эффекта на работу |

Продолжение таблицы А

|

Код неис-правностей |

Причина |

Эффект |

|

342 ГОРИТ S253 / 12 |

Ошибка контрольной суммы электронно стираемой программируемой памяти с возможностью только считывания ЕЕРRОМ внутри модуля электронного контроля ЕСМ |

Непредсказуем: двигатель не запускает-ся…ИЛИ…двигатель работает только на высоком хо-лостом ходу |

|

353 ГОРИТ S251 / 12 |

Ошибка записи / считывания памяти ЕЕРRОМ внутри ЕСМ |

На работе не сказывается. На дисплей электронного сервисного инструмента может выводиться ошибочный код неисправности или информация по параметру |

|

412 ГОРИТ S250 / 3 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

414 ГОРИТ S250 / 9 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

431 ГОРИТ Р91 / 2 |

Напряжение одновременно на обоих контактах 9 и 16 сигналов подтверждения ВКЛ и ВЫКЛ холостого хода (жгут двигателя)…ИЛИ…напряжения нет ни на одном контакте |

На работе не сказывается или двигатель может рабо-тать только на холостом ходу |

|

432 МИГАЕТ Р91 / 13 |

На контакте 6 подтверждения сигнала ВКЛ холостого хода (жгут двигателя) обнаружено напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигателя) указывает на то, что педаль не находится в положении холостого хо-да…ИЛИ…на контакте 16 подтверждения сигнала ВЫКЛ холостого хода (жгут двигателя) обнаружива-ется напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигате-ля) указывает на то, что педаль покоится |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на посто-янных оборотах |

|

441 ГОРИТ Р168 / 4 |

Низкая подача напряжения между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 10 се-кунд при оборотах двигателя выше оборотов холо-стого хода |

Непредсказуем: двигатель может заглохнуть и не за-пуститься снова…ИЛИ…работать неравномерно (запи-наться)…ИЛИ…потеря мощности…ИЛИ…никакого эф-фекта на работу |

|

442 ГОРИТ Р168 / 3 |

Чрезмерно высокая подача напряжения с аккумуля-тора между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 5 минут |

Двигатель будет работать только на высоком холостом ходу |

|

443 МИГАЕТ S254 /4 |

Низкое напряжение на контакте 13 подачи питания позиции дросселя (жгут двигателя) |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на оборо-тах низкого холостого хода |

|

444 ГОРИТ S254 / 4 |

Низкое напряжение на контакте 11 подачи питания на сенсор давления на раму (жгут двигателя) |

Снижение номиналов мощности и оборотов двигателя |

|

445 ГОРИТ S254 / 3 |

Низкое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборотов переменного спада при высоком напряжении либо на контакте 5 (жгут двигателя) сигнала промежуточных оборотов, либо на контакте 28 (жгут двигателя) сиг-нала переменного спада |

Потеря промежуточных оборотов и отклонение пере-менного спада |

|

451 ГОРИТ Р94 / 3 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

452 ГОРИТ Р94 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

455 МИГАЕТ S18 / 3 |

Высокое напряжение на (+) контакте подачи питания на клапан устройства контролирования топливопо-дачи ЕFС в тот момент, когда напряжение должно быть низким |

Снижение номиналов мощности и оборотов двигателя |

|

511 МИГАЕТ S18 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму, когда напряже-ние должно быть большим и низкая сила тока на кон-такте 10 (жгут двигателя) (-) возврата клапана уст-ройства контроля топливоподачи ЕFC |

Двигатель может глохнуть…ИЛИ…никакого воздейст-вия на работу и дезактивируется функция защиты от превышения оборотов |

|

514 МИГАЕТ S18 / 7 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму при низкой силе тока на контакте 10 (жгут двигателя) (-) возврата кла-пана устройства контроля топливоподачи EFC |

Двигатель работает только на оборотах высокого хо-лостого хода. Двигатель можно заглушить замком за-жигания |

Продолжение таблицы А

|

Код неисправ-ностей |

Причина |

Эффект |

|

521 ГОРИТ Р177 / 3 |

Высокое напряжение на контакте 28 (жгут двигате-ля) вспомогательного температурного сигнала |

На работу не влияет |

|

522 ГОРИТ Р177 / 4 |

Низкое напряжение на контакте 28 (жгут двигателя) вспомогательного температурного сигнала |

На работу не влияет |

|

523 ГОРИТ Р89 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 5 (жгут двигателя) сигнала промежуточных оборотов |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только на промежуточных оборотах |

|

524 ГОРИТ Р113 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 28 (жгут двигателя) сигнала переменного спада |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только в режиме переменного спада |

|

525 ГОРИТ S18 / 2 |

Модуль электронного контроля ЕСМ не откалибро-ван с помощью ESDN…ИЛИ…модуль электронного контроля вышел из строя |

Непредсказуем: двигатель может не запускать-ся…ИЛИ…двигатель может работать только на по-стоянных оборотах низкого холостого хода, высокого холостого хода или промежуточных оборотах. На дисплей электронного сервисного инструмента вы-водится только код неисправности 525…ИЛИ…коммуникации с электронным сервисным инструментом нет |

|

552 ГОРИТ S18 / 2 |

Низкое напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при высокой силе тока на контакте 10 (жгут двигателя) возврата (-) устройства контроля топливоподачи EFC |

Потеря мощности…ИЛИ…двигатель может заглох-нуть…ИЛИ…волна перенапряжения |

|

554 ГОРИТ Р94 / 2 |

Высокое или постоянное напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при слабом пульсирующем сигнале оборотов двигателя и низком и пульсирующем токе на возврат устройст-ва контроля топливоподачи EFC |

Снижение номиналов мощности и оборотов двига-теля |

Список сокращений:

ECM – модуль электронного контроля;

EFC – электронное устройство контроля топливоподачи; ESS – сенсор оборотов двигателя;

ROM – память с возможностью только считывания;

EEPROM – электронно стираемая программируемая память ROM; EH – жгут двигателя;

RAM – память с произвольной выборкой.

ПРИЛОЖЕНИЕ В

(справочное)

Порядок проведения анализа масла из редукторов мотор-колес производства ОАО «БелАЗ»

Периодичность снятия проб:

-

во время регулярных проверок при каждом ТО–1;

-

перед сменой масла;

-

более часто, если подозревается ненормальный износ.

Процедура снятия проб:

-

отбор масла производить через 10 – 15 минут после остановки самосвала, причем перед оста-новкой самосвал должен отработать не менее часа;

-

отвернуть пробку заливного отверстия с наружной крышки;

-

через отверстие пробоотборником взять с каждого редуктора по 150 – 200 мл. масла с глубины 50 мм от нижней точки масляной полости, пробы с каждого редуктора должны быть в отдельной посуде (бутылочке) и промаркированы;

-

анализ масла и анализ результатов должны выполняться немедленно, то есть выполнить: а) спектральный анализ на содержание железа, хрома и кремния;

б) измерить кинематическую вязкость;

в) содержание нерастворимых примесей.

-

измеренное содержание железа, хрома, никеля, меди и кремния сравнить с результатами пре-дыдущей проверки.

Если наблюдается значительное увеличение какого-либо элемента, выполнить проверку зубча-тых колес, шлицевых соединений и подшипников. Если значительно изменилось содержание одного кремния, то следует заменить масло. Замену масла следует выполнить и в случае постепенного накоп-ления в масле металлических частиц с концентрацией их превышающей 5 г/л (0,5%).

Наличие меди в масле обусловлено использованием подшипников первого ряда с латунными се-параторами. При этом концентрация меди в масле до 0,1 г/л (0,001%) соответствует нормальному из-нашиванию. Концентрация меди выше указанной величины свидетельствует об интенсивном изнаши-вании сепаратора, при этом частицы латуни просматриваются визуально в стеклянной пробирке в виде золотистого блеска. В подобных случаях необходимо выполнить замену масла и произвести осмотр подшипников и при необходимости их заменить.

Замену масла следует выполнять в случаях изменения вязкости масла на 30% по сравнению с вязкостью нового масла и при содержании нерастворимых примесей более 1%.

Все указанные замены масла не освобождают от выполнения замены масла согласно регламент-ным работам по техническому обслуживанию редукторов мотор-колес.

ПРИЛОЖЕНИЕ Г

ОБОСНОВАНИЕ БЕЗОПАСНОСТИ САМОСВАЛЫ КАРЬЕРНЫЕ семейства БелАЗ-7513 7513-0000010 ДОБ

II

Содержание

7513-0000010 ДОБ

Введение 1

-

Характеристика оборудования 1

-

Идентификация опасностей 1

-

Сведения о принятых мерах по обеспечению безопасности 1

-

Общие положения 1

-

Доступ 1

-

Рабочее место оператора 1

-

Сиденья 2

-

Органы управления и контрольные приборы 3

-

Система рулевого управления 4

-

Тормозные системы 4

-

Обзорность 4

-

Предупредительные устройства и знаки безопасности 4

-

Шины и ободья 4

-

Устойчивость 4

-

Шум 4

-

Защитные устройства и ограждения 5

-

Буксирование, транспортирование, подъем 5

-

Электромагнитная совместимость (ЭМС) 5

-

Электрические и электронные системы 5

-

Системы, работающие под давлением 6

-

Топливные баки, гидравлические баки и сосуды, работающие

под давлением 6

-

Противопожарная защита 6