Все ошибки БелАЗ 7427, 7513, 7518, 7530, 7531, 7540, 7545, 7547, 7555, 7557, 7558, 7560, 7571

Ошибки БелАЗ по протоколу OBDI. Самодиагностика.

Ошибки БелАЗ по протоколу OBDII

Топливная система и воздухоподача

P0000-P0099, P0100-P0199, P0200-P0299

Система зажигания

P0300-P0399

Контроль выбросов

P0400-P0499

Контроль скорости и холостого хода

P0500-P0599

Электронный блок управления (ЭБУ) и его подсистемы

P0600-P0699

Трансмиссия

P0700-P0799, P0800-P0899, P0900-P0999

Не нашли нужную ошибку? Воспользуйтесь нашим поиском!

Вы здесь

САМОСВАЛЫ БЕЛАЗ-7513. Моменты затяжки наиболее ответственных резьбовых соединений

Моменты затяжки наиболее ответственных резьбовых соединений приведены в таблице Б. Таблица Б – Моменты затяжки наиболее ответственных резьбовых соединений

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

1 |

Гайка крепления вентиляторного колеса на валу тягового генератора самосвалов БелАЗ-75131, БелАЗ-75135, БелАЗ-75139, БелАЗ-75137 и БелАЗ-7513В |

882 – 980 |

|

2 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с полно-комплектной электротрансмиссией фирмы «General Electric» |

1728 – 1936 |

|

3 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с редук-торами производства ОАО «БелАЗ» |

1200 – 1300 |

|

4 |

Болты крепления тягового электродвигателя к редуктору мотор-колеса производст-ва ОАО «БелАЗ» |

800 – 1000 |

|

5 |

Болты крепления фланцев на валу тягового электродвигателя самосвалов с редук-торами производства ОАО «БелАЗ» |

260 – 320 |

|

6 |

Болты крепления упорного кольца редуктора мотор-колеса производства ОАО «Бе-лАЗ» |

400 – 440 |

|

7 |

Гайки шаровых опор крепления цилиндра передней подвески |

2700 – 3150 |

|

8 |

Гайки шаровых опор крепления цилиндра задней подвески |

2700 – 3150 |

|

9 |

Гайка прижимная цилиндра подвески |

9000 – 10000 |

|

10 |

Болты крепления нижнего кронштейна цилиндра передней подвески к поворотному кулаку и верхнего кронштейна к кронштейну рамы |

920 – 1020 |

|

11 |

Болты крепления проушины центрального шарнира передней подвески к централь-ному рычагу |

920 – 1020 |

|

12 |

Болты крепления пальца центрального шарнира передней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается) |

1100 – 1250 |

|

13 |

Гайки крепления проушины центрального шарнира задней подвески к центральному рычагу |

1200 – 1400 |

|

14 |

Гайка крепления пальца центрального шарнира задней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается, после затяжки гайку довернуть на угол 600 (одну грань)) |

1800 – 2000 |

|

15 |

Болты крепления пальцев поперечной штанги передней подвески (затягивать в не-сколько приемов равномерно по кругу, одновременно нанося удары по торцу пальца со стороны подшипника, установив на торец пальца надставку из цветного металла) |

1100 – 1250 |

|

16 |

Болты крепления стопорной пластины к пальцу центрального шарнира передней под-вески |

450 – 560 |

|

17 |

Болты крепления прижимных пластин к пальцу поперечной штанги задней подвески |

450 – 560 |

|

18 |

Болты крепления крышек подшипников центральных шарниров передней и задней подвески |

270 – 300 |

|

19 |

Болты крепления крышек к пальцам поперечной штанги передней подвески |

161 – 199 |

|

20 |

Болты крепления прижимного кольца к поворотному кулаку |

100 – 140 |

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

21 |

Втулки регулировочные (для регулировки конических подшипников ступицы перед-него колеса) |

100 – 140 |

|

22 |

Гайки крепления рычага рулевой трапеции к поворотному кулаку |

800 – 1000 |

|

23 |

Гайки клеммовых соединений тяги рулевой трапеции |

110 – 140 |

|

24 |

Болты крепления прижимных пластин к пальцам цилиндров поворота и тяги руле-вой трапеции |

490 – 600 |

|

25 |

Гайки крепления передних колес |

1150 – 1300 |

|

26 |

Гайки крепления задних колес |

800 – 900 |

|

Гайки крепления задних колес самосвалов БелАЗ–7513 (-01, -06) и БелАЗ–7513А (-01, -02) с полнокомплектной электротрансмиссией “GE” |

1300 – 1400 |

|

|

27 |

Болты крепления корпуса тормоза передних колес к поворотному кулаку |

2500 – 3000 |

|

28 |

Болты крепления внутренних щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

550 – 700 |

|

29 |

Гайки крепления наружных щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

370 – 450 |

|

30 |

Моменты затяжки тормозных механизмов задних колес самосвалов БелАЗ-7513 и БелАЗ-7513А с полнокомплектной электротрансмиссией фирмы «General Electric» приведены в главе «Тормозные системы» |

ПРИЛОЖЕНИЕ А

(справочное)

Информация по кодам неисправностей (самосвал БелАЗ-75131 и БелАЗ-75139)

Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С приведена в таблице А.

Таблица А – Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С

|

Код неис-правностей |

Причина |

Эффект |

|

111 МИГАЕТ S254 / 12 |

Ошибка коммуникации микропроцессора внутри мо-дуля электронного контроля ЕСМ |

Непредсказуемый: Двигатель может не завес-тись…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ном низком холостом ходу, высоком холостом ходу или на промежуточных оборотах. Не может общаться с сервисным электроинструментом |

|

11З ГОРИТ S20 / 3 |

На контакте 20 драйвера SТС выявлено высокое на-пряжение в тот момент, когда оно должно быть низким |

Клапан SТС заклинило в выдвинутом положении. Снижение номинального значения мощности |

|

114 ГОРИТ S20 / 4 |

На контакте 20 драйвера SТС обнаружено низкое на-пряжение в тот момент, когда оно должно быть высоким |

Клапан SТС заклинило в положении возврата. Труд-ности при запуске, сбой зажигания, белый дым |

|

115 МИГАЕТ Р190 / 2 |

На обоих парах контактов 4 и 17 или 18 и 24 жгута двигателя не обнаруживается сигнал оборотов дви-гателя |

Снижение номинала мощности. Двигатель может за-глохнуть…ИЛИ…двигатель может работать на высо-ком холостом ходу |

|

121 ГОРИТ Р190 / 10 |

Не обнаруживается сигнал оборотов двигателя на од-ной паре контактов жгута двигателя: 4 и 17..или..18 и 24 |

На рабочих характеристиках не сказывается |

|

131 МИГАЕТ Р91 / 3 |

Высокое напряжение обнаружено на контакте сигна-ла позиции дросселя 19 или на контакте сигнала по-зиции дросселя 18 жгута двигателя выявлена высо-кая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на высоком хо-лостом ходу |

|

132 МИГАЕТ Р91 / 4 |

На контакте сигнала позиции дросселя 19 выявляет-ся низкое напряжение или на контакте сигнала пози-ции дросселя 18 жгута двигателя обнаруживается низкая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на низком холо-стом ходу |

|

135 ГОРИТ Р100 / 3 |

Высокое напряжение обнаруживается на контакте сигнала давления масла 15 жгута двигателя |

На работе не сказывается |

|

141 ГОРИТ Р100 / 4 |

Низкое напряжение на контакте сигнала давления масла 16 жгута двигателя |

На работе не сказывается |

|

144 ГОРИТ Р110 / 3 |

Высокое напряжение на контакте сигнала темпера-туры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

145 ГОРИТ Р110 / 4 |

Низкое напряжение на контакте сигнала температу-ры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

234 МИГАЕТ Р190 / 0 |

Сигнал оборотов двигателя на контактах 4 и 17 и / или 18 и 24 указывает на превышение оборотов двигателя |

Двигатель глохнет. Зажигание надо выключить на пять секунд для повторного запуска |

|

254 ГОРИТ S17 / 4 |

На контакте 1 драйвера вспомогательного устройст-ва отключения подачи топлива (жгут двигателя) об-наруживается низкое напряжение в тот момент, ко-гда оно должно быть высоким |

Модуль электронного контроля ЕСМ выключает вспомогательный драйвер отключения топливопода-чи. Двигатель глохнет…ИЛИ…не запускается |

|

255 ГОРИТ S17 / 3 |

На контакте 1 драйвера вспомогательного устройст-ва отключения топливоподачи (жгут двигателя) об-наружено высокое напряжение в тот момент, когда оно должно быть низким |

Никакого эффекта или двигатель может заглохнуть |

|

341 МИГАЕТ S253 / 12 |

Ошибка контрольной суммы внутренней памяти мо-дуля электронного контроля ЕСМ |

Непредсказуемый: двигатель может не запускать-ся…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ных оборотах низкого холостого хода, высокого хо-лостого хода, промежуточных оборо-тах…ИЛИ…никакого эффекта на работу |

Продолжение таблицы А

|

Код неис-правностей |

Причина |

Эффект |

|

342 ГОРИТ S253 / 12 |

Ошибка контрольной суммы электронно стираемой программируемой памяти с возможностью только считывания ЕЕРRОМ внутри модуля электронного контроля ЕСМ |

Непредсказуем: двигатель не запускает-ся…ИЛИ…двигатель работает только на высоком хо-лостом ходу |

|

353 ГОРИТ S251 / 12 |

Ошибка записи / считывания памяти ЕЕРRОМ внутри ЕСМ |

На работе не сказывается. На дисплей электронного сервисного инструмента может выводиться ошибочный код неисправности или информация по параметру |

|

412 ГОРИТ S250 / 3 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

414 ГОРИТ S250 / 9 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

431 ГОРИТ Р91 / 2 |

Напряжение одновременно на обоих контактах 9 и 16 сигналов подтверждения ВКЛ и ВЫКЛ холостого хода (жгут двигателя)…ИЛИ…напряжения нет ни на одном контакте |

На работе не сказывается или двигатель может рабо-тать только на холостом ходу |

|

432 МИГАЕТ Р91 / 13 |

На контакте 6 подтверждения сигнала ВКЛ холостого хода (жгут двигателя) обнаружено напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигателя) указывает на то, что педаль не находится в положении холостого хо-да…ИЛИ…на контакте 16 подтверждения сигнала ВЫКЛ холостого хода (жгут двигателя) обнаружива-ется напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигате-ля) указывает на то, что педаль покоится |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на посто-янных оборотах |

|

441 ГОРИТ Р168 / 4 |

Низкая подача напряжения между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 10 се-кунд при оборотах двигателя выше оборотов холо-стого хода |

Непредсказуем: двигатель может заглохнуть и не за-пуститься снова…ИЛИ…работать неравномерно (запи-наться)…ИЛИ…потеря мощности…ИЛИ…никакого эф-фекта на работу |

|

442 ГОРИТ Р168 / 3 |

Чрезмерно высокая подача напряжения с аккумуля-тора между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 5 минут |

Двигатель будет работать только на высоком холостом ходу |

|

443 МИГАЕТ S254 /4 |

Низкое напряжение на контакте 13 подачи питания позиции дросселя (жгут двигателя) |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на оборо-тах низкого холостого хода |

|

444 ГОРИТ S254 / 4 |

Низкое напряжение на контакте 11 подачи питания на сенсор давления на раму (жгут двигателя) |

Снижение номиналов мощности и оборотов двигателя |

|

445 ГОРИТ S254 / 3 |

Низкое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборотов переменного спада при высоком напряжении либо на контакте 5 (жгут двигателя) сигнала промежуточных оборотов, либо на контакте 28 (жгут двигателя) сиг-нала переменного спада |

Потеря промежуточных оборотов и отклонение пере-менного спада |

|

451 ГОРИТ Р94 / 3 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

452 ГОРИТ Р94 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

455 МИГАЕТ S18 / 3 |

Высокое напряжение на (+) контакте подачи питания на клапан устройства контролирования топливопо-дачи ЕFС в тот момент, когда напряжение должно быть низким |

Снижение номиналов мощности и оборотов двигателя |

|

511 МИГАЕТ S18 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму, когда напряже-ние должно быть большим и низкая сила тока на кон-такте 10 (жгут двигателя) (-) возврата клапана уст-ройства контроля топливоподачи ЕFC |

Двигатель может глохнуть…ИЛИ…никакого воздейст-вия на работу и дезактивируется функция защиты от превышения оборотов |

|

514 МИГАЕТ S18 / 7 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму при низкой силе тока на контакте 10 (жгут двигателя) (-) возврата кла-пана устройства контроля топливоподачи EFC |

Двигатель работает только на оборотах высокого хо-лостого хода. Двигатель можно заглушить замком за-жигания |

Продолжение таблицы А

|

Код неисправ-ностей |

Причина |

Эффект |

|

521 ГОРИТ Р177 / 3 |

Высокое напряжение на контакте 28 (жгут двигате-ля) вспомогательного температурного сигнала |

На работу не влияет |

|

522 ГОРИТ Р177 / 4 |

Низкое напряжение на контакте 28 (жгут двигателя) вспомогательного температурного сигнала |

На работу не влияет |

|

523 ГОРИТ Р89 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 5 (жгут двигателя) сигнала промежуточных оборотов |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только на промежуточных оборотах |

|

524 ГОРИТ Р113 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 28 (жгут двигателя) сигнала переменного спада |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только в режиме переменного спада |

|

525 ГОРИТ S18 / 2 |

Модуль электронного контроля ЕСМ не откалибро-ван с помощью ESDN…ИЛИ…модуль электронного контроля вышел из строя |

Непредсказуем: двигатель может не запускать-ся…ИЛИ…двигатель может работать только на по-стоянных оборотах низкого холостого хода, высокого холостого хода или промежуточных оборотах. На дисплей электронного сервисного инструмента вы-водится только код неисправности 525…ИЛИ…коммуникации с электронным сервисным инструментом нет |

|

552 ГОРИТ S18 / 2 |

Низкое напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при высокой силе тока на контакте 10 (жгут двигателя) возврата (-) устройства контроля топливоподачи EFC |

Потеря мощности…ИЛИ…двигатель может заглох-нуть…ИЛИ…волна перенапряжения |

|

554 ГОРИТ Р94 / 2 |

Высокое или постоянное напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при слабом пульсирующем сигнале оборотов двигателя и низком и пульсирующем токе на возврат устройст-ва контроля топливоподачи EFC |

Снижение номиналов мощности и оборотов двига-теля |

Список сокращений:

ECM – модуль электронного контроля;

EFC – электронное устройство контроля топливоподачи; ESS – сенсор оборотов двигателя;

ROM – память с возможностью только считывания;

EEPROM – электронно стираемая программируемая память ROM; EH – жгут двигателя;

RAM – память с произвольной выборкой.

ПРИЛОЖЕНИЕ В

(справочное)

Порядок проведения анализа масла из редукторов мотор-колес производства ОАО «БелАЗ»

Периодичность снятия проб:

-

во время регулярных проверок при каждом ТО–1;

-

перед сменой масла;

-

более часто, если подозревается ненормальный износ.

Процедура снятия проб:

-

отбор масла производить через 10 – 15 минут после остановки самосвала, причем перед оста-новкой самосвал должен отработать не менее часа;

-

отвернуть пробку заливного отверстия с наружной крышки;

-

через отверстие пробоотборником взять с каждого редуктора по 150 – 200 мл. масла с глубины 50 мм от нижней точки масляной полости, пробы с каждого редуктора должны быть в отдельной посуде (бутылочке) и промаркированы;

-

анализ масла и анализ результатов должны выполняться немедленно, то есть выполнить: а) спектральный анализ на содержание железа, хрома и кремния;

б) измерить кинематическую вязкость;

в) содержание нерастворимых примесей.

-

измеренное содержание железа, хрома, никеля, меди и кремния сравнить с результатами пре-дыдущей проверки.

Если наблюдается значительное увеличение какого-либо элемента, выполнить проверку зубча-тых колес, шлицевых соединений и подшипников. Если значительно изменилось содержание одного кремния, то следует заменить масло. Замену масла следует выполнить и в случае постепенного накоп-ления в масле металлических частиц с концентрацией их превышающей 5 г/л (0,5%).

Наличие меди в масле обусловлено использованием подшипников первого ряда с латунными се-параторами. При этом концентрация меди в масле до 0,1 г/л (0,001%) соответствует нормальному из-нашиванию. Концентрация меди выше указанной величины свидетельствует об интенсивном изнаши-вании сепаратора, при этом частицы латуни просматриваются визуально в стеклянной пробирке в виде золотистого блеска. В подобных случаях необходимо выполнить замену масла и произвести осмотр подшипников и при необходимости их заменить.

Замену масла следует выполнять в случаях изменения вязкости масла на 30% по сравнению с вязкостью нового масла и при содержании нерастворимых примесей более 1%.

Все указанные замены масла не освобождают от выполнения замены масла согласно регламент-ным работам по техническому обслуживанию редукторов мотор-колес.

ПРИЛОЖЕНИЕ Г

ОБОСНОВАНИЕ БЕЗОПАСНОСТИ САМОСВАЛЫ КАРЬЕРНЫЕ семейства БелАЗ-7513 7513-0000010 ДОБ

II

Содержание

7513-0000010 ДОБ

Введение 1

-

Характеристика оборудования 1

-

Идентификация опасностей 1

-

Сведения о принятых мерах по обеспечению безопасности 1

-

Общие положения 1

-

Доступ 1

-

Рабочее место оператора 1

-

Сиденья 2

-

Органы управления и контрольные приборы 3

-

Система рулевого управления 4

-

Тормозные системы 4

-

Обзорность 4

-

Предупредительные устройства и знаки безопасности 4

-

Шины и ободья 4

-

Устойчивость 4

-

Шум 4

-

Защитные устройства и ограждения 5

-

Буксирование, транспортирование, подъем 5

-

Электромагнитная совместимость (ЭМС) 5

-

Электрические и электронные системы 5

-

Системы, работающие под давлением 6

-

Топливные баки, гидравлические баки и сосуды, работающие

под давлением 6

-

Противопожарная защита 6

-

Техническое обслуживание 6

-

Руководство по эксплуатации 6

-

Маркировка машины 6

-

-

Оценка результатов принятых мер по обеспечению безопасности 7

Библиография 8

Приложение А 9

Приложение Б 12

Введение

Обоснование безопасности разработано с целью идентификации опасностей, описания принятых технических решений на этапе проектирования и производства по снижению рисков для подтверждения соответствия карьерных самосвалов се-мейства БелАЗ-7513 требованиям ТР ТС 010/20111.

-

Характеристика оборудования

Самосвалы карьерные семейства БелАЗ-7513 (далее – КС) с задней разгруз-кой, двухосный, передними управляемыми и задними ведущими колесами, колесной формулой 4х2. Предназначены для перевозки вскрышных пород и полезных иско-паемых, грунта и других сыпучих грузов различной плотности на открытых горных разработках, вне автомобильных дорог общего пользования.

Общее описание, основные параметры и характеристики КС, требования к утилизации приведены в руководстве по эксплуатации .

-

Идентификация опасностей

Перечень опасностей, опасные ситуации и события, связанные с вводом в эксплуатацию, эксплуатацией, техническим обслуживанием и утилизацией КС, кото-рые посредством оценки риска идентифицированы как существенные и для которых применены меры, исключающие или снижающие степень риска, составлен на основе СТБ EN 474-1 и приведен в Приложении Б.

-

Сведения о принятых мерах по обеспечению безопасности

-

Общие положения

КС соответствуют требованиям безопасности СТБ EN 474-1. Проектирование самосвалов осуществлялось в соответствии с принципами ГОСТ ИСО/ТО 12100-1, ГОСТ ИСО/ТО 12100-2.

-

Доступ

КС оборудованы системами доступа к рабочему месту оператора и к местам технического обслуживания, проводимого техническим персоналом в соответствии с руководством по эксплуатации. Системы доступа, основной и запасной проемы со-ответствуют требованиям СТБ ISO 2867 и имеют конструкцию, обеспечивающую ми-нимальную возможность их загрязнения.

-

Рабочее место оператора

-

Минимальное рабочее пространство

Минимальное рабочее пространство вокруг оператора КС соответствует ГОСТ 27250.

-

Отработавшие газы двигателя

Система выпуска отработавших газов дизельного двигателя КС обеспечивает отвод отработавших газов в сторону от оператора и места забора воздуха в кабину.

-

Место для хранения инструкций

В кабине рядом с рабочим местом оператора КС предусмотрено место для хранения руководства по эксплуатации и других инструкций.

1 Перечень ТНПА, на которые даны ссылки в обосновании безопасности, приведен в приложении A.

-

Острые кромки

Рабочее место оператора и доступ к рабочему месту оператора КС, не имеют острых кромок или углов. Радиусы скруглений и притупленность кромок соответст-вуют ГОСТ ИСО 12508.

-

Климатические условия работы оператора

Кабина КС обеспечивает защиту оператора от предполагаемых неблагоприят-ных климатических условий с надёжной системой герметизации внутреннего объёма и оборудована:

-

системой вентиляции с фильтром в соответствии с ГОСТ ИСО 10263-2, ко-торая обеспечивает подачу свежего отфильтрованного воздуха в объеме, не менее 43 м3/ч;

-

регулируемой системой отопления и кондиционирования в соответствии с ГОСТ ИСО 10263-4;

-

системой оттаивания стекол в соответствии с ГОСТ ИСО 10263-5.

-

-

Двери и окна

Двери, окна КС надежно закреплены в своих функциональных положениях и фиксируются для предотвращения их непреднамеренного открытия. Специальное устройство фиксации удерживает двери в рабочем положении. Окна изготовлены из безопасного стекла.

Переднее и заднее окна оборудованы стеклоочистителями и стеклоомывате-лями с электрическим приводом. Бачки стеклоомывателей расположены в кабине и легко доступны.

-

Внутреннее освещение

Кабина КС оборудована стационарной системой внутреннего освещения, спо-собной функционировать при выключенном двигателе для освещения рабочего мес-та оператора и для возможности чтения руководства по эксплуатации в темное вре-мя суток.

-

Устройства защиты при опрокидывании (ROPS)

КС оборудованы устройством защиты при опрокидывании (ROPS), соответст-вующем ГОСТ Р ИСО 3471.

-

Устройства защиты от падающих предметов (FOPS)

-

-

КС оборудованы устройством защиты от падающих предметов (FOPS), соот-ветствующем ГОСТ Р ИСО 3449.

-

-

Сиденья

-

Сиденье оператора

КС оборудованы регулируемым сиденьем, соответствующем ГОСТ ИСО 11112.

-

Вибрация

Сиденье оператора КС соответствует требованиям СТБ ИСО 7096 в отноше-нии способности снижения вибрации, передаваемой оператору. Вибрационная ха-рактеристика не превышает критерии класса 7.

-

Ремни безопасности (удерживающая система)

КС оборудованы ремнями безопасности, которые соответствуют требованиям СТБ ИСО 6683.

-

Дополнительное сиденье

Кабина КС оборудована дополнительным сидением, имеющим обивку и дос-таточные размеры для размещения инструктора или стажёра. Рядом с дополни-тельным сидением, в конструкции кабины, предусмотрен доступный и удобно распо-ложенный поручень.

-

-

Органы управления и контрольные приборы

Органы управления и индикаторы КС, рабочего оборудования выбраны, раз-работаны, изготовлены и расположены в соответствии с ГОСТ 30697, в том числе они легко доступны в соответствии с ГОСТ 27258 и ГОСТ 30697.

В соответствии с конструкцией предусмотрено возвращение органов управле-ния в нейтральную позицию при прекращении воздействия оператором (педали управления подачей топлива, рабочего и вспомогательного тормоза; на панели при-боров: выключатель останова двигателя, выключатель топливоподкачивающего на-соса, выключатель блокировки опускания платформы; переключатели на рулевой колонке: однократное включение дальнего света, звуковой сигнал, включение стек-лоомывателя). Органы регулировки положения сидения оператора, выключатели фар, поворотов, аварийной сигнализации, подсветки лестницы, переключатель элек-тропривода и реверсора имеют фиксированное положение.

Функции органов управления на рабочем месте оператора четко обозначены в соответствии с ГОСТ ИСО 6405-1 и ГОСТ ИСО 6405-2.

Устройство останова двигателя находится в пределах зоны досягаемости в соответствии с ГОСТ 27258.

-

Система пуска/останова двигателя

Система пуска/останова КС оснащена ключом для пуска/останова в соответ-ствии с ГОСТ ИСО 10264. Движение КС семейства БелАЗ-7513 невозможно без воз-действия на органы управления при пуске/останове двигателя. КС оборудованы аку-стическим предупредительным сигналом, приводимым в действие автоматически при включении передачи заднего хода.

-

Неумышленное приведение в действие

Орган управления стояночной тормозной системой расположен в кабине та-ким образом, что исключается возможность неумышленного его отключения опера-тором, когда он приходит на рабочее место или покидает его. Органы управления КС, системой пожаротушения, пуска/останова расположены и выполнены таким об-разом, чтобы свести к минимуму риск неумышленного приведение их в действие.

-

Педали

Педали КС имеют прямоугольную форму и размер под всю стопу оператора. Расстояние между педалями и их взаимное расположение исключает одновременное нажатие нескольких педалей. Педали имеют резиновое покрытие, которое препятству-ет скольжению, а также выступающий рисунок в форме «ёлочки» для быстрой очистки.

-

Аварийное опускание кузова

При остановке двигателя на КС предусмотрена возможность опускания кузова на раму путем поворота переключателя подъема и опускания платформы на панели приборов слева от оператора в положение «Опускание платформы», при этом пода-ется сигнал к электромагниту на гидрораспределителе. Оператор с рабочего места имеет возможность наблюдать за процессом опускания платформы. Аварийное опускание платформы осуществляется путем механического воздействия на клапан в гидрораспределителе. Сброс остаточного давления в пневмогидроаккумуляторах осуществляется автоматически.

-

Панели управления, контрольные приборы и символы

Конструкция панелей управления КС обеспечивает видимость приборов в светлое и в темное время суток со своего рабочего места, необходимых для контро-ля правильности функционирования машины. Контрольные приборы соответствуют требованиям в соответствии с ГОСТ 28634. Символы для использования на органах управления и других средствах отображения информации соответствуют ГОСТ ИСО 6405-1 и ГОСТ ИСО 6405-2.

-

-

Система рулевого управления

Система рулевого управления КС соответствует требованиям СТБ EN 12643.

-

Тормозные системы

КС оснащены рабочей, резервной и стояночной тормозными системами, эф-фективными при всех условиях эксплуатации, нагрузках, скоростях, состояниях грун-та и уклонах, предусмотренных изготовителем. Тормозные системы соответствуют требованиям ГОСТ ИСО 3450.

-

Обзорность

-

Обзорность с рабочего места оператора

Обзорность с рабочего места оператора КС соответствует требованиям ГОСТ ИСО 5006-3 и оборудованы зеркалами заднего вида в соответствии с [1] и [2].

-

Приборы световые, сигнальные, маркировочные и световозвра-щающие

-

-

Рабочее освещение и световозвращающие устройства КС соответствуют ГОСТ ИСО 12509.

-

-

Предупредительные устройства и знаки безопасности

КС оборудованы звуковым сигналом в соответствии с ГОСТ 29292 и знаками безопасности в соответствии с СТБ EN 474-1.

-

Шины и ободья

КС комплектуются шинами и ободьями с нагрузкой соответствующий их при-менению. Ободья имеют маркировку (24.00-5000/5.0) в соответствии с [3].

-

Устойчивость

КС имеют достаточную устойчивость во всех предусмотренных условиях экс-плуатации, включая техническое обслуживание, сборку, разборку и транспортирова-ние, согласно руководства по эксплуатации.

-

Шум

-

Снижение шума

При разработке КС учтены рекомендации по конструированию машин с низким уровнем шума согласно [4]. Информация по эмиссии шума приведена в руководстве по эксплуатации.

-

Измерение эмиссии шума

-

-

Уровень звукового давления на рабочем месте оператора и уровень звуковой мощности внешнего шумоизлучения измерены в соответствии с ГОСТ 28975 и не превышают нормированных значений: для звукового давления – 80 дБ, для звуковой мощности внешнего шумоизлучения – 120 дБ.

-

-

Защитные устройства и ограждения

-

Горячие части

Части КС, которые нагреваются во время работы двигателя и элементов тяго-вого электропривода, обеспечены защитным ограждением для того, чтобы свести к минимуму риск контакта с горячими частями, находящимися вблизи основного про-ема, рабочего положения и зоны технического обслуживания в соответствии с [5].

-

Движущиеся части

Все движущиеся части КС, которые создают опасность, обеспечены защитным ограждением для того, чтобы свести к минимуму риск раздавливания, пореза или отрезания, и обозначены табличками безопасности.

-

Защитные ограждения

Защитные ограждения КС соответствуют СТБ ИСО 3457.

Подвижные защитные ограждения удерживаются в открытом положении по-средством их фиксации при скорости ветра до 8 м/с.

-

Острые кромки и углы

Острые кромки и углы КС в зонах, которые могут быть доступны при работе и ежедневном техническом обслуживании соответствуют требованиям ГОСТ ИСО 12508.

-

Крылья, несущие конструкции оперения

-

-

Конструкция оперения (крылья, капоты, брызговики) КС соответствует СТБ ИСО 3457 для защиты рабочего места оператора от грязи и камней, выбрасы-ваемых передними и задними шинами.

-

-

Буксирование, транспортирование, подъем

-

Буксирование машины

Спереди и сзади КС установлены буксирные устройства в соответствии с СТБ ИСО 10532.

-

Устройства строповки

Для безопасного транспортирования КС предусмотрены и обозначены на ма-шине места крепления строп в соответствии с ГОСТ ИСО 6405-1. Указания по их применению приведены в руководстве по эксплуатации.

-

Подъем

На составных частях КС, которые должны подниматься как одно изделие, пре-дусмотрены и обозначены места подъема. Способ подъема приведен в руководстве по эксплуатации.

-

Стопорение кузова

-

-

Устройство фиксации обеспечивает стопорение кузова в поднятом положении в соответствии с СТБ ИСО 13333. Устройство фиксации закреплено на кузове.

-

-

Электромагнитная совместимость (ЭМС)

КС соответствуют требованиям по электромагнитной совместимости в соот-ветствии с СТБ ЕН 13309.

-

Электрические и электронные системы

Электрические и электронные системы КС соответствуют [6].

Компоненты, установленные снаружи КС и подверженные воздействию окру-жающей среды, имеют минимальную степень защиты, соответствующую IP 55 по ГОСТ 14254.

Электрические провода имеют маркировку и идентифицированы в соответст-вии с [7].

Электрическое оборудование защищено от перегрузки предохранителями, со-ответствующей мощности и легко доступны при обслуживании.

Установка аккумуляторных батарей, розеток для освещения соответствует требованиям СТБ EN 474-1.

-

Системы, работающие под давлением

Оборудование, работающее под давлением КС соответствует требованиям ГОСТ 31177.

Трубопроводы и рукава расположены и закреплены таким образом, чтобы из-бежать возможности повреждения.

Гидравлические рукава соответствуют требованиям СТБ EN 474-1.

-

Топливные баки, гидравлические баки и сосуды, работающие под давлением

Топливные и гидравлические баки КС соответствуют требованиям СТБ EN 474-1.

Воздушные баллоны системы пневмостартерного пуска двигателя, пневмо-гидроаккумуляторы и цилиндры подвески, работающие под давлением сконструиро-ваны и испытаны в соответствии с СТБ ЕН 286-2.

-

Противопожарная защита

-

Огнестойкость

Внутренняя часть, обивка и изоляция кабины КС изготовлены из огнестойких материалов. Скорость горения материалов не превышает 200 мм/мин при испытании в соответствии с ГОСТ 30879.

-

Огнетушитель

-

-

КС оборудованы системами комбинированного пожаротушения (двигатель и задний мост) с дистанционным включением (СКП-М) или автоматическим включени-ем (СКП-АМ).

-

-

Техническое обслуживание

Конструкция КС обеспечивает безопасное проведение технического обслужи-вания в соответствии с СТБ EN 474-1.

-

Руководство по эксплуатации

КС укомплектованы руководством по эксплуатации в соответствии с СТБ EN 474-1.

Руководство по эксплуатации включает информацию по уровню звуковой мощности, создаваемой машиной, уровню звукового давления на рабочем месте оператора, информацию по вибрации, воздействующей на руки и тело оператора.

-

Маркировка машины

-

КС имеют маркировку в соответствии с СТБ EN 474-1. Основная маркировка выбита на правом верхнем углу бампера. Маркировочная табличка размещается на левой стороне кабины рядом с зоной доступа оператора на видном месте.

-

Оценка результатов принятых мер по обеспечению безопасности

-

Для оценки результатов принятых мер по обеспечению безопасности проведена проверка соответствия КС, установленным требованиям с применени-ем следующих способов:

-

визуальный осмотр;

-

испытания, если такой метод указан в стандарте;

-

оценка содержания документации;

-

наличие сертификатов, подтверждающих соответствие.

-

-

Обеспечение соответствия КС установленным требованиям достигнуто пу-тём выполнения требований стандартов государств-членов Таможенного союза, в результате применения которых на добровольной основе обеспечивается соблюде-ние требований технического регламента Таможенного союза, и применения стан-дартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимых для осуществления оценки (под-тверждения) соответствия продукции требованиям регламента.

-

Обоснование безопасности разработано на основании следующей доку-ментации:

-

протокола испытаний ПИ 0572-2012 от 29.12.2012 г., выданного испытатель-ной лабораторией НТЦ ОАО «БЕЛАЗ» – управляющая компания холдинга

«БЕЛАЗ-ХОЛДИНГ»;

-

конструкторской документации 7513-0000010, 75131-0000010,

75135-0000010, 75137-0000010, 75139-0000010, 7513А-0000010, 7513В-0000010;

-

эксплуатационной документации .

-

-

Предприятие изготовитель оставляет за собой право вносить изменения конструкции, не влияющие на потребительские свойства и безопасность.

-

Библиография

[1] ISO 14401-1:2009 Машины землеройные. Зона обзора через зеркала задне-го вида. Часть 1. Методы испытаний.

[2] ISO 14401-2:2009 Машины землеройные. Зона обзора через зеркала задне-го вида. Часть 2. Методы испытаний.

[3] ISO 4250-2:2006 Шины и ободья узкого и широкого профиля для движения вне дорог. Часть 2. Нагрузки и давления накачки.

[4] EN ISO 11688-1:1998 Акустика. Практические рекомендации для проектиро-вания машин и оборудования с низким уровнем шума. Часть 1. Планирование.

[5] EN ISO 13732-1:2006 Эргономика температурной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности.

[6] ISO 15998:2008 Машины землеройные. Системы управления машинами (MCS) с электронными элементами. Критерии эффективности и эксплуатационные испытания на функциональную безопасность.

[7] ISO 9247:1990 Машины землеройные. Провода и кабели электрические.

Приложение А

Таблица А.1

САМОСВАЛЫ БЕЛАЗ-7513. Перечень ТНПА, используемых при разработке

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

1. |

ТР ТС 010/2011 |

О безопасности машин и оборудования |

Введение |

|

2. |

СТБ ЕН 286-2-2004 |

Сосуды для воздуха или азота, работающие под давлением. Часть 2. Сосуды для пневматических тормозных систем и вспомогательных сис-тем механических транспортных средств и принципов, работающие под давлением (EN 286-2:1992, IDT) |

3.18 |

|

3. |

СТБ EN 474-1-2011 |

Машины землеройные. Безопасность. Часть 1. Общие требования (EN474-1:2006 + A1:2009, IDT) |

2, 3.1, 3.9, 3.16, 3.17, 3.18, 3.20, 3.21, 3.22 |

|

4. |

СТБ EN 12643-2007 |

Машины землеройные. Машины пневмоколесные. Технические требо-вания к системам рулевого управления (EN12643:1997+A1:2008, IDT) |

3.6 |

|

5. |

СТБ ЕН 13309-2007 |

Машины строительные. Электромагнитная совместимость машин с внутренним источником электропитания (EN 13309:2000, IDT) |

3.15 |

|

6. |

СТБ ISO 2867-2009 |

Машины землеройные. Системы доступа (EN ISO 2867:2006, IDT) |

3.2 |

|

7. |

СТБ ИСО 3457-2006 |

Машины землеройные. Устройства защитные. Термины, определения и технические требования (EN ISO 3457:2003, IDT) |

3.13.4, 3.13.6 |

|

8. |

СТБ ИСО 6683-2006 |

Машины землеройные. Ремни безопасности и места их крепления. Технические требования и методы испытаний (EN ISO 6683:2005, IDT) |

3.4.3 |

|

9. |

СТБ ИСО 7096-2006 |

Машины землеройные. Лабораторная оценка вибрации, передаваемой сиденьем оператора (EN ISO 7096:2000, IDT) |

3.4.2 |

|

10. |

СТБ ИСО 13333-2001 |

Машины землеройные Устройства фиксации кузова землевоза и каби-ны оператора (ISO 13333:1994, IDT) |

3.14.3 |

|

11. |

ГОСТ Р ИСО 3449-2009 |

Машины землеройные. Устройства защиты от падающих предметов. Лабораторные испытания и технические требования |

3.3.10 |

|

12. |

ГОСТ ИСО 3450-2002 |

Машины землеройные. Тормозные системы колесных машин. Требова-ния к эффективности и методы испытаний |

3.7 |

|

13. |

ГОСТ Р ИСО 3471-2009 |

Машины землеройные. Устройства защиты при опрокидывании. Техни-ческие требования и лабораторные испытания |

3.3.9 |

Продолжение таблицы А.1

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

14. |

ГОСТ ИСО 5006-3-2000 |

Машины землеройные. Обзорность с рабочего места оператора. Часть 3. Критерии |

3.8.1 |

|

15. |

ГОСТ ИСО 6405-1-2000 |

Машины землеройные. Символы для органов управления и устройств отображения информации. Часть 1. Общие символы (ISO 6405-1:2004, IDT) |

3.5, 3.5.5, 3.14.2 |

|

16. |

ГОСТ ИСО 6405-2-2000 |

Машины землеройные. Символы для органов управления и устройств отображения информации. Часть 2. Специальные символы для машин, рабочего оборудования и приспособлений (ISO 6405-2:1993, IDT) |

3.5, 3.5.5 |

|

17. |

ГОСТ ИСО 10263-2-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 2. Испытания воздушного фильтра (ISO/DIS 10263-2:2007, IDT) |

3.3.5 |

|

18. |

ГОСТ ИСО 10263-4-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 4. Метод испытаний систем вентиляции, отопления и (или) кон-диционирования (ISO/DIS 10263-4:2007, IDT) |

3.3.5 |

|

19. |

ГОСТ ИСО 10263-5-2000 |

Машины землеройные. Окружающая среда рабочего места оператора. Часть 5. Метод испытаний системы оттаивания ветрового стекла |

3.3.5 |

|

20. |

ГОСТ ИСО 10264-2000 |

Машины землеройные. Системы пуска с замковым включателем (ISO 10264:1990, IDT) |

3.5.1 |

|

21. |

ГОСТ ИСО 10532-2000 |

Машины землеройные. Устройство буксирное. Технические требования (ISO 10532:1995, IDT) |

3.14.1 |

|

22. |

ГОСТ ИСО 11112-2000 |

Машины землеройные. Сиденье оператора. Размеры и технические требования (ISO 11112:1995, IDT) |

3.4.1 |

|

23. |

ГОСТ ИСО/ТО 12100-1 |

Безопасность оборудования. Основные понятия, общие принципы кон-струирования. Часть 1. Основные термины, методика (ISO/TR 12100-1:1992, IDT) |

3.1 |

|

24. |

ГОСТ ИСО/ТО 12100-2 |

Безопасность оборудования. Основные понятия, общие принципы кон-струирования. Часть 2. Технические правила и технические требования (ISO/TR 12100-2:1992, IDT) |

3.1 |

|

25. |

ГОСТ ИСО 12508-2000 |

Машины землеройные. Рабочее место оператора и зоны обслужива-ния. Притупленность кромок (ISO 12508:1994, IDT) |

3.3.4, 3.13.5 |

Продолжение таблицы А.1

|

№ п/п |

ТНПА |

Номер пункта, обос-нования безопасно-сти, в котором даны ссылки на ТНПА |

|

|

Обозначение |

Наименование |

||

|

26. |

ГОСТ ИСО 12509-2000 |

Машины землеройные. Приборы световые, сигнальные, маркировоч-ные и световозвращающие (ISO 12509:2004,IDT) |

3.8.2 |

|

27. |

ГОСТ 14254-96 |

Степени защиты, обеспечиваемые оболочками (IP-код) (EN 60529:1991, MOD) |

3.16 |

|

28. |

ГОСТ 27250-97 |

Машины землеройные. Антропометрические данные операторов и ми-нимальное рабочее пространство вокруг оператора (EN ISO 3411:2007, MOD) |

3.3.1 |

|

29. |

ГОСТ 27258-87 |

Машины землеройные. Зоны комфорта и досягаемости органов управ-ления (EN ISO 6682:1995, IDT) |

3.5 |

|

30. |

ГОСТ 28634-90 |

Машины землеройные. Приборы для эксплуатации (ISO 6011:2003, IDT) |

3.5.5 |

|

31. |

ГОСТ 28975-91 |

Машины землеройные. Определение уровня звуковой мощности. Ис-пытания в динамическом режиме (ISO 6395:2008, MOD) |

3.12.2 |

|

32. |

ГОСТ 29292-92 |

Машины землеройные. Бортовые звуковые сигнализаторы переднего и заднего хода. Методы акустических испытаний (ISO 9533:1989, MOD) |

3.9 |

|

33. |

ГОСТ 30697-2000 |

Машины землеройные. Органы управления оператора (ISO 10968:2004, MOD) |

3.5 |

|

34. |

ГОСТ 30879-2003 |

Транспорт дорожный, тракторы и машины для сельскохозяйственных работ и лесоводства. Определение характеристик горения материалов для отделки салона (ISO 3795:1989, MOD) |

3.19.1 |

|

35. |

ГОСТ 31177-2003 |

Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика (EN 982:1996, MOD) |

3.17 |

Приложение Б

Таблица Б.1

САМОСВАЛЫ БЕЛАЗ-7513. Перечень опасностей, которые посредством оценки риска идентифицированы как существенные и методы по предотвращению или уменьшению риска

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

1 Механические опасности от частей машины и деталей, например вследствие формы, расположения, массы и устой-чивости, массы и скорости, механической прочности -аккумулирование энергии внутри машины, например: упругие элементы (пружины), жидкости и газы под давлением, воздействие вакуума: |

|||

|

1.1 опасность раздавливания |

3.3.8, 3.3.9, 3.13.2 |

5.3.2, 5.3.3, 5.3.4, 5.14.3, 5.14.5, 5.22.3, 5.22.5, В.2, D.1 – D.6 |

|

|

1.2 опасность пореза |

3.3.4, 3.13.2-3.13.4 |

5.14.4, 5.14.6 |

|

|

1.3 опасность разрезания или раздробле-ния |

3.3.1, 3.13.2-3.13.4 |

5.3.1.6, 5.14.3 |

|

|

1.4 опасность затягивания или захвата |

3.3.1, 3.13.2-3.13.4 |

5.3.3, 5.3.4, 5.14.3, 5.14.4, 5.22.4 |

|

|

1.5 опасность удара |

3.3.9 |

5.3.4 |

|

|

1.6 опасность укола или прокалывания |

3.13.3, 3.13.4 |

5.3.1.3, 5.14.3, 5.14.4 |

|

|

1.7 опасность, связанная с трением или износом |

3.13.3, 3.13.4 |

5.3.1.3, 5.3.1.6, 5.14.3, 5.14.4 |

|

|

1.8 опасность выброса жидкости под вы-соким давлением |

3.3.5 |

5.3.2.2, 5.18, 5.19.4 |

|

|

2 Электрические опасности вследствие: |

|||

|

2.1 контакта персонала с токоведущими частями (прямой контакт) |

3.16 |

5.17.4, 5.17.5, 5.17.6, 5.17.7 |

|

|

2.2 электростатических явлений |

3.15 |

5.16 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

2.3 термического излучения или других процессов, таких как разбрызгивание и вы-брос расплавленных частиц, химические воздействия при коротких замыканиях, пе-регрузках и т. д. |

3.16 |

5.17.1 – 5.17.4 |

|

|

3 Термические опасности вследствие: |

|||

|

3.1 ожогов, ошпаривания и других повреж-дений персонала при контакте с объекта-ми или материалами, имеющими экстре-мально высокую или низкую температуру, при воздействии пламени или взрыва, а также излучении от источников тепла |

3.3.5, 3.13.1, 3.17 |

5.3.2.2, 5.14.2, 5.18.2 |

|

|

3.2 причинения вреда здоровью при рабо-те в горячей или холодной рабочей среде |

3.3.5 |

5.3.2.1, 5.3.2.6 |

|

|

4 Опасности от воздействия шума, который может привести к: |

|||

|

4.1 потере слуха (глухоте), другим физио-логическим расстройствам (например, по-тере равновесия, уменьшению внимания) |

3.12 |

5.13 |

|

|

4.2 затруднению при речевом обращении, ухудшению восприятия звуковых сигналов и т. д. |

3.9 |

5.9 |

|

|

5 Опасность воздействия вибрации: |

|||

|

5.1 на все тело оператора, в частности в сочетании с плохой осанкой |

3.4.2 |

5.4.1.4, 7.2 |

|

|

6 Опасности, создаваемые излучением: |

|||

|

6.1 низкочастотным, радиочастотным, микроволновым |

3.15 |

5.16 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

6.2 инфракрасным, видимым и ультра-фиолетовым |

3.8.2 |

5.8.2 |

|

|

7 Опасности, создаваемые материалами и веществами при работе машины: |

|||

|

7.1 опасность от контакта или вдыхания токсичных жидкостей, газов, дыма, паров и пыли |

3.3.2, 3.3.5 |

5.3.1.1, 5.3.2.6, 5.3.2.7, 5.3.2.8, 5.14.1 |

|

|

7.2 пожаро-и/или взрывобезопасность |

3.9, 3.19 |

5.19.3, 5.20 |

|

|

8 Опасность от несоблюдения эргономических принципов при проектировании машин, например, опасности от: |

|||

|

8.1 нарушения осанки или излишних уси-лий оператора |

3.3.1, 3.4.1, 3.4.4 |

5.3.1.1, 5.3.2, 5.4.1.2, 5.4.1.3 |

|

|

8.2 несоответствующего учета анатоми-ческих особенностей рук и ног человека |

3.2, 3.3.1 |

5.1, 5.2, 5.3.2, 5.4.1, 5.4.2, 5.5.1, 5.5.4 |

|

|

8.3 неиспользования средств индивиду-альной защиты |

3.21 |

7.2 |

|

|

8.4 недостаточного местного освещение |

3.3.7 |

5.3.2.10, 5.8.2 |

|

|

8.5 психической перегрузки и неполной нагрузки, стресса |

3.3.1, 3.3.5, 3.8.1 |

5.3.1, 5.3.2.6, 5.3.2.7, 5.8 |

|

|

8.6 ошибок в работе и поведении опера-тора |

3.5 – 3.8, 3.12-3.20 |

5.3.1.4, 5.4 – 5.9, 5.12 – 5.18, 5.19, 5.20, 5.22 |

|

|

8.7 несоответствующей конструкции, рас-положения или идентификации органов управления |

3.5 |

5.5, 5.6, 5.7 |

|

|

8.8 несоответствующей конструкции или расположения средств отображения ин-формации |

3.5.5 |

5.5.8 |

|

|

8.9 неиспользования принципов интегри-рованной безопасности |

3.2, 3.3, 3.4, 3.5 |

5.2, 5.3, 5.4, 5.5 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

8.10 несоответствующих защитных огра-ждений и защитных устройств |

3.13 |

5.14 |

|

|

8.11 несоответствующего рабочего поло-жения |

3.4.1 |

5.4.1 |

|

|

8.12 несоответствующей конструкции мест регулирования, ремонта и техниче-ского обслуживания и доступа к этим мес-там |

3.20 |

5.22 |

|

|

9 Несанкционированный пуск, неожиданная работа двигателя «вразнос», превышение допустимой частоты враще-ния: |

|||

|

9.1 выход из строя/сбой системы управ-ления |

3.5 |

5.5 |

|

|

9.2 восстановление подачи энергии после прерывания |

3.5.4 |

5.5.5 |

|

|

9.3 внешние воздействия на электрообо-рудование |

3.16 |

5.16 |

|

|

9.4 другие внешние воздействия (грави-тация, ветер и т.п.) |

3.13.3 |

5.14.1 |

|

|

9.5 ошибки в программном обеспечении |

3.16 |

5.17.1 |

|

|

9.6 ошибки, совершенные оператором (вследствие несоответствия машины ха-рактеристикам оператора и его возмож-ностям, см. 8.7) |

3.4 – 3.10, 3.13 – 3.17 |

5.4 – 5.10, 5.12, 5.14 – 5.18, 5.20.2, 5.21 |

|

|

10 Невозможность останова машины в самых лучших условиях |

3.5, 3.6, 3.7 |

5.5, 5.6, 5.7 |

|

|

11 Выход из строя источника энергии |

3.5.4, 3.6, 3.7, 3.16 |

5.5.5, 5.5.6, 5.5.7, 5.6.2, 5.7, 5.17.5 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

12 Выход из строя цепи управления |

3.6, 3.7, 3.16 |

5.6, 5.7, 5.17 |

|

|

13 Ошибки монтажа |

3.17 |

5.18, 5.21 |

|

|

14 Падение или выброс предметов или жидкостей |

3.3.9, 3.17, 3.18 |

5.3.4, 5.18, 5.19 |

|

|

15 Потеря устойчивости / опрокидыва-ние машины |

3.3.8, 3.11 |

5.3.3, 5.11 |

|

|

16 Соскальзывание, спотыкание и па-дение персонала с машины |

3.2, 3.20 |

5.1, 5.2, 5.22, приложение D |

|

|

17 Опасности, связанные с функцией движения: |

|||

|

17.1 движение при пуске двигателя |

3.5.1, 3.5.2 |

5.5.1 – 5.5.3 |

|

|

17.2 движение без оператора на своем рабочем месте |

3.15 |

5.5.7, 5.16 |

|

|

17.3 движение в случае, когда не все час-ти машины находятся в безопасном по-ложении |

3.5.2, 3.11 |

5.5.6, 5.11, 5.15.3 |

|

|

17.4 функция движения |

3.6, 3.7 |

5.5.7, 5.6, 5.7 |

|

|

17.5 чрезмерная вибрация при движении |

3.4.2 |

5.5.6 |

|

|

17.6 недостаточная способность машины снижать скорость, останавливаться и ос-таваться в неподвижном состоянии |

3.7 |

5.7 |

|

|

18 Опасности, связанные с рабочим положением на машине: |

|||

|

18.1 падение персонала при доступе к (от) рабочему(го) месту(а) |

3.2, 3.3.7, 3.20 |

5.2, 5.3.2.9, 5.22 |

|

|

18.2 отработавшие газы/недостаток ки-слорода на рабочем месте |

3.3.2, 3.3.5 |

5.3.1, 5.3.2.6 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

18.3 пожар (пожароопасная кабина, не-достаток средств пожаротушения) |

3.19 |

5.19.2, 5.19.3, 5.20 |

|

|

18.4 механические опасности на рабочем месте:

|

3.3.8, 3.3.9, 3.13.2, 3.13.5 |

5.3.1.2, 5.3.1.3, 5.14.7, 5.3.3, 5.3.4 |

|

|

18.5 недостаточная обзорность с рабоче-го места |

3.3.5, 3.3.7, 3.5.5, 3.8 |

5.3.1.1, 5.3.2.9, 5.3.2.7, 5.5.8, 5.8 |

|

|

18.6 недостаточное освещение рабочего места |

3.3.7, 3.8.2 |

5.3.2.10, 5.8.2, 5.17.8 |

|

|

18.7 несоответствующее сиденье |

3.4.1, 3.4.4 |

5.4.1, 5.4.2 |

|

|

18.8 шум на рабочем месте |

3.12 |

5.13 |

|

|

18.9 вибрация на рабочем месте |

3.4.2 |

5.4.1.4 |

|

|

18.10 недостаточные средства эвакуа-ции/аварийный выход |

3.2, 3.3.7 |

5.3.2.3, 5.3.2.4 |

|

|

19 Опасности, связанные с системой управления: |

|||

|

19.1 несоответствующая конструкция це-пей питания/управления |

3.6, 3.7 |

5.6, 5.7, 5.18 |

|

|

19.2 несоответствующее расположение органов ручного управления |

3.5, 3.5.1, 3.5.2, 3.5.3 |

5.5.1, 5.5.2, 5.5.3, 5.5.4, 5.5.7 |

|

|

19.3 несоответствующая конструкция ор-ганов ручного управления и их режима работы |

3.5, 3.6, 3.7 |

5.5, 5.6, 5.7 |

|

|

20 Опасности при обращении с маши-ной (потеря устойчивости) |

3.11 |

5.11, 5.12, 5.15, 7.2 |

|

Вид опасности, опасные ситуации и события |

Предпринятые меры по предотвращению или уменьшению риска (пункт настоящего обоснования) |

Требования СТБ EN 474-1-2011 |

Примечание |

|

21 Опасности, связанные с источником питания и передачей мощности: |

|||

|

21.1 опасности от двигателя и аккумуля-торных батарей |

3.13.3, 3.16, 3.20 |

5.3.1.3, 5.17.5, 5.17.6, 5.22.4 |

|

|

21.2 опасности от передачи мощности между машинами |

3.13.2 |

5.14.3 |

|

|

21.3 опасности от буксирования, транс-портирования, подъема |

3.14 |

5.15 |

|

|

22 Опасности, связанные с третьими лицами: |

|||

|

22.1 несанкционированный пуск/использование |

3.5.1 |

5.5.2 |

|

|

22.2 смещение частей из установленного положения |

3.5.2, 3.11 |

5.5.6, 5.11 |

|

|

22.3 отсутствие или несоответствие визу-альных или акустических преду-предительных средств |

3.9 |

5.5.8, 5.9, 7.1, приложение С |

|

|

23 Недостаточные инструкции для оператора (руководство по эксплуата-ции, знаки, предупреждения и марки-ровка) |

3.3.3, 3.21, 3.22 |

5.3.1.5, 5.5.1, 5.5.8.2, 5.5.8.3, 5.9, 5.13.1.3, 5.15, раздел 7, В.1.2, В.2.3, В.2.4, приложение С, D.7, Е.6 |

|

|

24 Механические опасности и опасные события вследствие: |

|||

|

24.1 падения груза, столкновения, накло-на машины, вызванные: |

3.13.3 |

5.12, 5.15.4, приложение D, F.2 |

|

|

24.1.1 потерей устойчивости |

3.11, 3.14.3 |

5.10, 5.11, 5.15.4, 7.1, приложение В |

Комментарии

Руководство по ремонту карьерных самосвалов БелАЗ-7555В/7555Е и их модификаций.

Рекомендуем перед началом ремонта или обслуживания изучить руководство, это позволит избежать проблем при эксплуатации и узнать о всех функциях и особенностях автомобиля.

manual-x4xj-rukovodstvo-po-remontu-belaz-7555v7555e

◀Скачать Руководство по ремонту БелАЗ-75131

Скачать Инструция оператора БелАЗ-75306▶

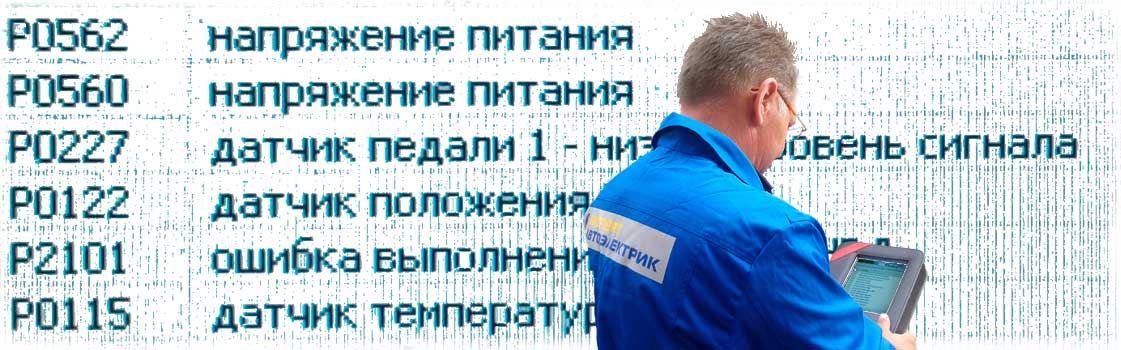

Самосвал БЕЛАЗ не заводится

Самосвал БЕЛАЗ очень надежная техника и редко подводит. Но даже и у нее иногда случаются поломки. Бывает очень неприятная ситуация, когда двигатель БЕЛАЗ заглох и не хочет заводиться. При этом на дисплее панели приборов горит сообщение с соответствующим описанием кода ошибки неисправности. Но бывают и исключения, когда ошибки не высвечиваются. Специалистами нашей компании накоплен солидный опыт по диагностике и ремонту описываемых неисправностей. Есть два кардинально различных вариантов «незапуска» двигателя:

- При повороте ключа в замке зажигания, стартер прокручивает двигатель экскаватора

- Стартер не включается и не крутит двигатель

Постараюсь более подробно рассказать про каждый из вариантов неисправности техники.

Запуск двигателя на выезде

Специалистами нашего предприятия накоплен огромный опыт оказания услуг по запуску двигателя БЕЛАЗ, когда техника заглоха при выполнении работ. У нас имеются автомобили техпомощи, опытные мастера готовые в любой момент приехать на помощь. Специализированное диагностическое оборудование.

Не крутит стартер БЕЛАЗ

Если система управления вышеуказанной техники при повороте ключа зажигания на старт, не включает стартер, то причина поломки заключается в электрическом оборудовании или электронных системах грузовика. Причины могут быть следующие:

- Неисправность блока реле и предохранителей

- Отсутствие контактов в разъемах электропроводки

- Неисправность главного реле грузового автомобиля

- Выход из строя замка зажигания Выход из строя стартера

- Обрыв или замыкание шины КАН

- Отсутствие “массы”

- Отсутствие напряжения питания на блоке управления двигателем

- Обрыв или замыкание жгута проводки

- Неисправность втягивающего реле стартера

- Выход из строя замка зажигания

- Выход из строя блока управления двигателем

Стартер крутит — не заводится

Если стартер описываемой техники при повороте ключа в замке зажигания крутится, но при этом мотор не подает никаких признаков. Причина неисправности может заключаться как в электрооборудовании автомобиля, так и в механике. Неисправности автоэлектрики могут быть как описанные выше, кроме неисправностей связанных со стартером и его цепями, плюс следующие причины:

- Неисправность топливного насоса высокого давления (ТНВД)

- Механическая поломка двигателя

- “Завоздушивание“ топливной аппаратуры

- Неисправность иммобилайзера

- Отсутствие солярки в баке

- Засорение топливного фильтра

- Неисправность чипа в ключе

- Засорение топливопроводов

- Поломка обратного клапана

- Механические неисправности форсунок

Вы здесь

САМОСВАЛЫ БЕЛАЗ-7513. Моменты затяжки наиболее ответственных резьбовых соединений

Моменты затяжки наиболее ответственных резьбовых соединений приведены в таблице Б. Таблица Б – Моменты затяжки наиболее ответственных резьбовых соединений

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

1 |

Гайка крепления вентиляторного колеса на валу тягового генератора самосвалов БелАЗ-75131, БелАЗ-75135, БелАЗ-75139, БелАЗ-75137 и БелАЗ-7513В |

882 – 980 |

|

2 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с полно-комплектной электротрансмиссией фирмы «General Electric» |

1728 – 1936 |

|

3 |

Болты крепления электромотор-колес к картеру заднего моста самосвалов с редук-торами производства ОАО «БелАЗ» |

1200 – 1300 |

|

4 |

Болты крепления тягового электродвигателя к редуктору мотор-колеса производст-ва ОАО «БелАЗ» |

800 – 1000 |

|

5 |

Болты крепления фланцев на валу тягового электродвигателя самосвалов с редук-торами производства ОАО «БелАЗ» |

260 – 320 |

|

6 |

Болты крепления упорного кольца редуктора мотор-колеса производства ОАО «Бе-лАЗ» |

400 – 440 |

|

7 |

Гайки шаровых опор крепления цилиндра передней подвески |

2700 – 3150 |

|

8 |

Гайки шаровых опор крепления цилиндра задней подвески |

2700 – 3150 |

|

9 |

Гайка прижимная цилиндра подвески |

9000 – 10000 |

|

10 |

Болты крепления нижнего кронштейна цилиндра передней подвески к поворотному кулаку и верхнего кронштейна к кронштейну рамы |

920 – 1020 |

|

11 |

Болты крепления проушины центрального шарнира передней подвески к централь-ному рычагу |

920 – 1020 |

|

12 |

Болты крепления пальца центрального шарнира передней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается) |

1100 – 1250 |

|

13 |

Гайки крепления проушины центрального шарнира задней подвески к центральному рычагу |

1200 – 1400 |

|

14 |

Гайка крепления пальца центрального шарнира задней подвески (осевой зазор с обеих сторон внутреннего кольца подшипника не допускается, после затяжки гайку довернуть на угол 600 (одну грань)) |

1800 – 2000 |

|

15 |

Болты крепления пальцев поперечной штанги передней подвески (затягивать в не-сколько приемов равномерно по кругу, одновременно нанося удары по торцу пальца со стороны подшипника, установив на торец пальца надставку из цветного металла) |

1100 – 1250 |

|

16 |

Болты крепления стопорной пластины к пальцу центрального шарнира передней под-вески |

450 – 560 |

|

17 |

Болты крепления прижимных пластин к пальцу поперечной штанги задней подвески |

450 – 560 |

|

18 |

Болты крепления крышек подшипников центральных шарниров передней и задней подвески |

270 – 300 |

|

19 |

Болты крепления крышек к пальцам поперечной штанги передней подвески |

161 – 199 |

|

20 |

Болты крепления прижимного кольца к поворотному кулаку |

100 – 140 |

|

№ п.п. |

Наименование резьбового соединения |

Момент затяж-ки, Н.м |

|

21 |

Втулки регулировочные (для регулировки конических подшипников ступицы перед-него колеса) |

100 – 140 |

|

22 |

Гайки крепления рычага рулевой трапеции к поворотному кулаку |

800 – 1000 |

|

23 |

Гайки клеммовых соединений тяги рулевой трапеции |

110 – 140 |

|

24 |

Болты крепления прижимных пластин к пальцам цилиндров поворота и тяги руле-вой трапеции |

490 – 600 |

|

25 |

Гайки крепления передних колес |

1150 – 1300 |

|

26 |

Гайки крепления задних колес |

800 – 900 |

|

Гайки крепления задних колес самосвалов БелАЗ–7513 (-01, -06) и БелАЗ–7513А (-01, -02) с полнокомплектной электротрансмиссией “GE” |

1300 – 1400 |

|

|

27 |

Болты крепления корпуса тормоза передних колес к поворотному кулаку |

2500 – 3000 |

|

28 |

Болты крепления внутренних щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

550 – 700 |

|

29 |

Гайки крепления наружных щек тормозных механизмов задних колес самосвалов с редукторами электромотор-колес производства ОАО «БелАЗ» |

370 – 450 |

|

30 |

Моменты затяжки тормозных механизмов задних колес самосвалов БелАЗ-7513 и БелАЗ-7513А с полнокомплектной электротрансмиссией фирмы «General Electric» приведены в главе «Тормозные системы» |

ПРИЛОЖЕНИЕ А

(справочное)

Информация по кодам неисправностей (самосвал БелАЗ-75131 и БелАЗ-75139)

Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С приведена в таблице А.

Таблица А – Информация по кодам неисправностей в системе электронного регулирования работой двигателя КТА50-С

|

Код неис-правностей |

Причина |

Эффект |

|

111 МИГАЕТ S254 / 12 |

Ошибка коммуникации микропроцессора внутри мо-дуля электронного контроля ЕСМ |

Непредсказуемый: Двигатель может не завес-тись…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ном низком холостом ходу, высоком холостом ходу или на промежуточных оборотах. Не может общаться с сервисным электроинструментом |

|

11З ГОРИТ S20 / 3 |

На контакте 20 драйвера SТС выявлено высокое на-пряжение в тот момент, когда оно должно быть низким |

Клапан SТС заклинило в выдвинутом положении. Снижение номинального значения мощности |

|

114 ГОРИТ S20 / 4 |

На контакте 20 драйвера SТС обнаружено низкое на-пряжение в тот момент, когда оно должно быть высоким |

Клапан SТС заклинило в положении возврата. Труд-ности при запуске, сбой зажигания, белый дым |

|

115 МИГАЕТ Р190 / 2 |

На обоих парах контактов 4 и 17 или 18 и 24 жгута двигателя не обнаруживается сигнал оборотов дви-гателя |

Снижение номинала мощности. Двигатель может за-глохнуть…ИЛИ…двигатель может работать на высо-ком холостом ходу |

|

121 ГОРИТ Р190 / 10 |

Не обнаруживается сигнал оборотов двигателя на од-ной паре контактов жгута двигателя: 4 и 17..или..18 и 24 |

На рабочих характеристиках не сказывается |

|

131 МИГАЕТ Р91 / 3 |

Высокое напряжение обнаружено на контакте сигна-ла позиции дросселя 19 или на контакте сигнала по-зиции дросселя 18 жгута двигателя выявлена высо-кая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на высоком хо-лостом ходу |

|

132 МИГАЕТ Р91 / 4 |

На контакте сигнала позиции дросселя 19 выявляет-ся низкое напряжение или на контакте сигнала пози-ции дросселя 18 жгута двигателя обнаруживается низкая частота |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать на низком холо-стом ходу |

|

135 ГОРИТ Р100 / 3 |

Высокое напряжение обнаруживается на контакте сигнала давления масла 15 жгута двигателя |

На работе не сказывается |

|

141 ГОРИТ Р100 / 4 |

Низкое напряжение на контакте сигнала давления масла 16 жгута двигателя |

На работе не сказывается |

|

144 ГОРИТ Р110 / 3 |

Высокое напряжение на контакте сигнала темпера-туры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

145 ГОРИТ Р110 / 4 |

Низкое напряжение на контакте сигнала температу-ры охлаждающей смеси 5 жгута двигателя |

На работе не сказывается |

|

234 МИГАЕТ Р190 / 0 |

Сигнал оборотов двигателя на контактах 4 и 17 и / или 18 и 24 указывает на превышение оборотов двигателя |

Двигатель глохнет. Зажигание надо выключить на пять секунд для повторного запуска |

|

254 ГОРИТ S17 / 4 |

На контакте 1 драйвера вспомогательного устройст-ва отключения подачи топлива (жгут двигателя) об-наруживается низкое напряжение в тот момент, ко-гда оно должно быть высоким |

Модуль электронного контроля ЕСМ выключает вспомогательный драйвер отключения топливопода-чи. Двигатель глохнет…ИЛИ…не запускается |

|

255 ГОРИТ S17 / 3 |

На контакте 1 драйвера вспомогательного устройст-ва отключения топливоподачи (жгут двигателя) об-наружено высокое напряжение в тот момент, когда оно должно быть низким |

Никакого эффекта или двигатель может заглохнуть |

|

341 МИГАЕТ S253 / 12 |

Ошибка контрольной суммы внутренней памяти мо-дуля электронного контроля ЕСМ |

Непредсказуемый: двигатель может не запускать-ся…ИЛИ…двигатель может заглох-нуть…ИЛИ…двигатель может работать на постоян-ных оборотах низкого холостого хода, высокого хо-лостого хода, промежуточных оборо-тах…ИЛИ…никакого эффекта на работу |

Продолжение таблицы А

|

Код неис-правностей |

Причина |

Эффект |

|

342 ГОРИТ S253 / 12 |

Ошибка контрольной суммы электронно стираемой программируемой памяти с возможностью только считывания ЕЕРRОМ внутри модуля электронного контроля ЕСМ |

Непредсказуем: двигатель не запускает-ся…ИЛИ…двигатель работает только на высоком хо-лостом ходу |

|

353 ГОРИТ S251 / 12 |

Ошибка записи / считывания памяти ЕЕРRОМ внутри ЕСМ |

На работе не сказывается. На дисплей электронного сервисного инструмента может выводиться ошибочный код неисправности или информация по параметру |

|

412 ГОРИТ S250 / 3 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

414 ГОРИТ S250 / 9 |

Ошибка передачи данных на контактах шины данных 6 и 8 жгута двигателя |

На работе не сказывается. С электронным сервисным инструментом коммуникации нет |

|

431 ГОРИТ Р91 / 2 |

Напряжение одновременно на обоих контактах 9 и 16 сигналов подтверждения ВКЛ и ВЫКЛ холостого хода (жгут двигателя)…ИЛИ…напряжения нет ни на одном контакте |

На работе не сказывается или двигатель может рабо-тать только на холостом ходу |

|

432 МИГАЕТ Р91 / 13 |

На контакте 6 подтверждения сигнала ВКЛ холостого хода (жгут двигателя) обнаружено напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигателя) указывает на то, что педаль не находится в положении холостого хо-да…ИЛИ…на контакте 16 подтверждения сигнала ВЫКЛ холостого хода (жгут двигателя) обнаружива-ется напряжение в тот момент, когда напряжение на контакте 19 сигнала позиции дросселя (жгут двигате-ля) указывает на то, что педаль покоится |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на посто-янных оборотах |

|

441 ГОРИТ Р168 / 4 |

Низкая подача напряжения между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 10 се-кунд при оборотах двигателя выше оборотов холо-стого хода |

Непредсказуем: двигатель может заглохнуть и не за-пуститься снова…ИЛИ…работать неравномерно (запи-наться)…ИЛИ…потеря мощности…ИЛИ…никакого эф-фекта на работу |

|

442 ГОРИТ Р168 / 3 |

Чрезмерно высокая подача напряжения с аккумуля-тора между (+) контактами 22 и 23 и (-) контактами 25 и 26 в течение более 5 минут |

Двигатель будет работать только на высоком холостом ходу |

|

443 МИГАЕТ S254 /4 |

Низкое напряжение на контакте 13 подачи питания позиции дросселя (жгут двигателя) |

Снижение номиналов мощности и оборотов двигате-ля…ИЛИ…двигатель может работать только на оборо-тах низкого холостого хода |

|

444 ГОРИТ S254 / 4 |

Низкое напряжение на контакте 11 подачи питания на сенсор давления на раму (жгут двигателя) |

Снижение номиналов мощности и оборотов двигателя |

|

445 ГОРИТ S254 / 3 |

Низкое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборотов переменного спада при высоком напряжении либо на контакте 5 (жгут двигателя) сигнала промежуточных оборотов, либо на контакте 28 (жгут двигателя) сиг-нала переменного спада |

Потеря промежуточных оборотов и отклонение пере-менного спада |

|

451 ГОРИТ Р94 / 3 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

452 ГОРИТ Р94 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму |

Снижение номиналов мощности и оборотов двигателя |

|

455 МИГАЕТ S18 / 3 |

Высокое напряжение на (+) контакте подачи питания на клапан устройства контролирования топливопо-дачи ЕFС в тот момент, когда напряжение должно быть низким |

Снижение номиналов мощности и оборотов двигателя |

|

511 МИГАЕТ S18 / 4 |

Низкое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму, когда напряже-ние должно быть большим и низкая сила тока на кон-такте 10 (жгут двигателя) (-) возврата клапана уст-ройства контроля топливоподачи ЕFC |

Двигатель может глохнуть…ИЛИ…никакого воздейст-вия на работу и дезактивируется функция защиты от превышения оборотов |

|

514 МИГАЕТ S18 / 7 |

Высокое напряжение на контакте 14 (жгут двигателя) сигнала сенсора давления на раму при низкой силе тока на контакте 10 (жгут двигателя) (-) возврата кла-пана устройства контроля топливоподачи EFC |

Двигатель работает только на оборотах высокого хо-лостого хода. Двигатель можно заглушить замком за-жигания |

Продолжение таблицы А

|

Код неисправ-ностей |

Причина |

Эффект |

|

521 ГОРИТ Р177 / 3 |

Высокое напряжение на контакте 28 (жгут двигате-ля) вспомогательного температурного сигнала |

На работу не влияет |

|

522 ГОРИТ Р177 / 4 |

Низкое напряжение на контакте 28 (жгут двигателя) вспомогательного температурного сигнала |

На работу не влияет |

|

523 ГОРИТ Р89 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 5 (жгут двигателя) сигнала промежуточных оборотов |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только на промежуточных оборотах |

|

524 ГОРИТ Р113 / 2 |

Высокое напряжение на контакте 2 (жгут двигателя) сигнала подтверждения промежуточных оборо-тов/переменного спада при низком напряжении на контакте 28 (жгут двигателя) сигнала переменного спада |

Потеря переменного спада…ИЛИ…двигатель рабо-тает только в режиме переменного спада |

|

525 ГОРИТ S18 / 2 |

Модуль электронного контроля ЕСМ не откалибро-ван с помощью ESDN…ИЛИ…модуль электронного контроля вышел из строя |

Непредсказуем: двигатель может не запускать-ся…ИЛИ…двигатель может работать только на по-стоянных оборотах низкого холостого хода, высокого холостого хода или промежуточных оборотах. На дисплей электронного сервисного инструмента вы-водится только код неисправности 525…ИЛИ…коммуникации с электронным сервисным инструментом нет |

|

552 ГОРИТ S18 / 2 |

Низкое напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при высокой силе тока на контакте 10 (жгут двигателя) возврата (-) устройства контроля топливоподачи EFC |

Потеря мощности…ИЛИ…двигатель может заглох-нуть…ИЛИ…волна перенапряжения |

|

554 ГОРИТ Р94 / 2 |

Высокое или постоянное напряжение на контакте 14 (жгут двигателя) сенсора давления на раму при слабом пульсирующем сигнале оборотов двигателя и низком и пульсирующем токе на возврат устройст-ва контроля топливоподачи EFC |

Снижение номиналов мощности и оборотов двига-теля |

Список сокращений:

ECM – модуль электронного контроля;

EFC – электронное устройство контроля топливоподачи; ESS – сенсор оборотов двигателя;

ROM – память с возможностью только считывания;

EEPROM – электронно стираемая программируемая память ROM; EH – жгут двигателя;

RAM – память с произвольной выборкой.

ПРИЛОЖЕНИЕ В

(справочное)

Порядок проведения анализа масла из редукторов мотор-колес производства ОАО «БелАЗ»

Периодичность снятия проб:

-

во время регулярных проверок при каждом ТО–1;

-

перед сменой масла;

-

более часто, если подозревается ненормальный износ.

Процедура снятия проб:

-

отбор масла производить через 10 – 15 минут после остановки самосвала, причем перед оста-новкой самосвал должен отработать не менее часа;

-

отвернуть пробку заливного отверстия с наружной крышки;

-

через отверстие пробоотборником взять с каждого редуктора по 150 – 200 мл. масла с глубины 50 мм от нижней точки масляной полости, пробы с каждого редуктора должны быть в отдельной посуде (бутылочке) и промаркированы;

-

анализ масла и анализ результатов должны выполняться немедленно, то есть выполнить: а) спектральный анализ на содержание железа, хрома и кремния;

б) измерить кинематическую вязкость;

в) содержание нерастворимых примесей.

-