Дзидока (jidoka) — встраивание качества в производственный процесс. Методика, используемая, для сокращения дефектов, брака, отходов и переделки исправимого брака. Используется, как средство повышения качества, сокращения расходов на сырье и затрат времени и ресурсов на исправление дефектов.

Автор: Николай Розенко, директор по разработкам, ведущий тренер Компании «ЛИН-Системы»

Критерий успеха не в том, насколько важные проблемы вы решаете, а в том, чтобы это не были все те же проблемы, которые вы решали в прошлом году. Джон Фостер Даллес (1888 — 1959), госсекретарь США

Дзидока (jidoka) — встраивание качества в производственный процесс. Методика, используемая, для сокращения дефектов, брака, отходов и переделки исправимого брака. Используется, как средство повышения качества, сокращения расходов на сырье и затрат времени и ресурсов на исправление дефектов.

Методика включает в себя несколько инструментов:

- Пока-ёкэ (Poka-yoke) — защита от ошибок / защита от непреднамеренного использования, метод, благодаря которому операцию можно сделать только одним, правильным способом и дефект просто не может образоваться.

- Автономизация (autonomation) — привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что возникла проблема.

- Анализ первопричин — поиск причины возникновения дефекта.

- Контроль источника ошибок – перенос контроля с готовой продукции на процесс.

- Организационная и операционная стандартизация — доступное описание правильного выполнения критичных и важных с точки зрения качества операций.

Сразу оговоримся – количество дефектов равное «Нулю», это сказка, так и не ставшая былью. Несколько попыток создать систему, полностью исключающую брак во всех его проявлениях и на всех стадиях процесса, потерпели крах, в некоторых случаях вместе с компаниями, реализующими такие системы. Реальная цель выглядит следующим образом – ноль брака у потребителя, отсутствие повторяющихся дефектов и минимальный уровень брака в системе. Как следствие такая служба, как ОТК (отдел технического контроля), отсутствует.

По логике, реализацию методики Дзидока, можно разделить на два направления:

Первое, это отсутствие дефектов у потребителя – обнаружение дефекта до отгрузки.

Второе, собственно сам процесс встраивания качества.

С точки зрения простоты и скорости реализации, первый способ лучше, проще и зарубежные компании начинают именно с него. Плюсы понятны, не допустить брак до потребителя, это – заработать репутацию, увеличить круг клиентов, а, следовательно, и прибыль, после чего можно направить ресурсы на внутренние проблемы связанные с качеством. Однако в нашей Российской действительности, отсутствие брака у потребителя не дает этих плюсов, плюсы поставщику дает зачастую только более низкая цена, а эту цель первое направление достичь не позволяет. В настоящий момент действуют два «не писанных закона»:

- Поставщик, это «враг» и пытается «нажиться» на потребителе.

- Покупать необходимо по самой низкой цене.

В такой ситуации, не выгодно нести затраты на обеспечения качества «у потребителя», это не эффективно, контроль, это всегда затраты и рост себестоимости, а если цена, это основной критерий успеха, первое направление, это дорога в другую сторону. Есть один нюанс который все таки не делает это направление полностью бесполезным, чем раньше обнаруживается дефект, тем меньше затрат несет предприятие. Есть такое правило «х10», стоимость брака после каждой операции с продукцией условно можно умножать на 10. Если на первом этапе обработки это 1 рубль на доработку или потери, то на выходе партии, это 100 000 рублей. И конечно самые большие потери это обнаружение брака у потребителя и если отсутствие дефектов обнаруженных потребителем не дает ощутимых плюсов, то минусы можно получить вполне реальные.

Второе направление дает значительно больше плюсов для предприятия, это и сокращение расходов и возможность снизить затраты на контроль продукции и уменьшение расхода сырья. Плюсов еще много, но это направление более трудоемкое и требует ресурсов. Необходимо точно определить дефект, выявить его причины, разработать мероприятия устраняющие причины, реализовать их и контролировать результат воздействия.

Дзидока, это совершенно новое отношение к браку, дефектам и ошибкам, другая философия если хотите. Различие со стандартным подходом очень велико (см. таблицу 1).

Таблица 1

|

Стандартная философия качества: |

Философия качества Дзидока: |

|

Брак должен быть меньше «запланированного» |

Брак, это проблема, а проблемы не планируют |

|

Низкое качество – ошибка людей, сбой оборудования |

Проблемы в области качества – следствие проблем в системе; |

|

За качество ответственно производство |

За качество ответственны все структуры |

|

Качество – результат проверок |

Качество – часть системы |

|

Обеспечение качества – обязанность отдела контроля качества |

Обеспечение качества – обязанность каждого |

|

Одни и те же дефекты повторяются |

Повторение одних и тех же дефектов не допустимо |

|

Улучшение качества – увеличение затрат |

Улучшение качества – снижение затрат |

|

Ошибки выявляются контролерами |

Ошибки выявляют работники, производство приостанавливается |

|

Правильный процесс, дает правильные результаты |

Рассмотрим все возможные варианты повышения качества:

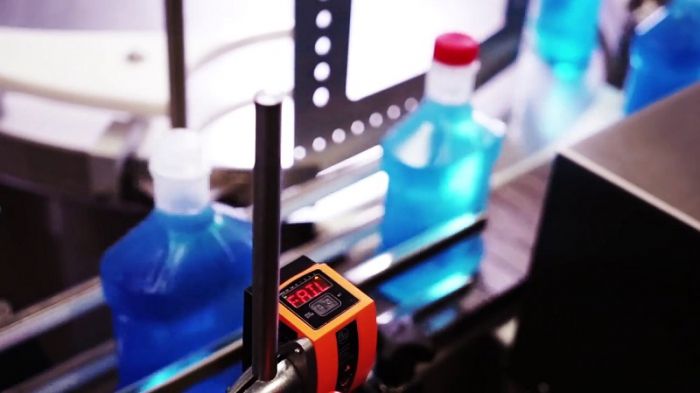

1. Самый распространенный вариант, он же в наших условиях и самый неэффективный «Автономизация» (см. рисунок 1). Самый распространенный он потому, что большая часть оборудования, особенно импортного уже имеет системы измерения и остановки при ошибках. К тому же, наши руководители очень падки на такие решения, новое оборудование или автоматическая система контроля, это как новая игрушка для ребенка, она может быть и не очень нужна, но ее очень хочется. Поэтому такие решения популярны. Однако, даже используя такую систему, наши руководители не используют ее плюсы. Иностранные предприятия, применяя «Автономизацию» на оборудовании, уходят от необходимости контроля работы оборудования оператором, мы же по причине недоверия или просто по привычке оставляем оператора на месте. Система, контролирует процесс, а оператор контролирует систему, то есть попросту сидит у станка.

Рисунок 1

Самый неэффективный он потому, что во первых, не дает ни каких результатов кроме определения дефекта, об этом мы говорили чуть выше по тексту, к тому же если эта система и работает, то все ее сигналы и остановки не приводят к окончательному устранению выявленного дефекта. Мы просто определяем дефект, устраняем сбой и работаем дальше. Отсюда вытекает главная причина ее неэффективности, такие системы наиболее распространены в массовом производстве. Теперь представьте, что испытывает оператор, система оплаты труда которого, как правило сдельная, при таких постоянных остановках, эта система мешает ему выпустить свои «штуки, тонны, метры» и зарабатывать. Естественно ему хочется эту систему обойти, а еще лучше совсем сломать. На многих предприятиях и работники, и руководители, придумывали просто бессчетное количество нестандартных, «гениальных» решений из серии — «Как обмануть автоматическую систему контроля качества». Этакий «Кайдзен по-русски». Даже представители фирм поставщиков оборудования не всегда могли обнаружить, почему система дает сбой и пропускает явный брак.

Вообще тема оплаты труда и мотивации проходит через все направление повышения качества «красной линией». Отступим немного от рассмотрения вариантов встраивания качества и посмотрим на мотивацию. Основной закон Дзидоки, это правило «Трех НЕ»:

НЕ ПРИНИМАЙ;

НЕ ПРОИЗВОДИ;

И НЕ ПЕРЕДАВАЙ ДЕФЕКТЫ!!!

Как же это сделать, «НЕ ПРИНИМАЙ ДЕФЕКТЫ». Отлично, пришла бракованная заготовка, ты ее отправил обратно, молодец!!! Сиди без работы и получай 2/3 от зарплаты. Зачем это работнику, когда можно взять и сделать свое дело, получить зарплату целиком, а когда брак обнаружат, то он все равно будет списан на тех, кто его выпустил изначально.

«НЕ ПРОИЗВОДИ ДЕФЕКТЫ», почему нет, если он будет выявлен не сегодня и не факт, что определят, кто его выпустил, а деньги заработаны сегодня. А если брак будет выявлен на финише процесса, это через месяц, то еще и премию можно получить.

«НЕ ПЕРЕДАВАЙ ДЕФЕКТЫ», вообще не логично, не передал, значит, не заработал, сам себя лишил и зарплаты и премии.

Система оплаты труда и премирования, это способ попросить сотрудника сделать что либо. Что просим, то и получаем. Платим за нормо-часы, получаем отработанные нормо-часы. Платим за штуки, тонны и метры, получаем их. Платим за труд, получаем труд. И почему, при сдельной оплате труда, мы удивляемся, когда получаем только «количество», а «качество» нет?

2. Самый эффективный вариант, это Пока-ёкэ или защита от ошибок. Эффективен он потому, что не требует ни контроля, ни исполнительской дисциплины. Сделал один раз и забыл по этот тип брака. Рабочим он понятен, не требует от них дополнительных усилий и не мешает зарабатывать.

Рисунок 2

Например сборка, (см. рисунок 2) два одинаковых отверстия, вставишь трубку в одно отверстие, будет правильно, вставишь в другое, и будет брак, который определится только на финишной проверке. Так как изделие жестко закрепляется на сборочном стенде, одно из отверстий закрыто пластиной и по ошибке трубку туда точно не вставишь.

Рисунок 3

Второй пример, (см. рисунок 3) непрерывное производство. Неправильная намотка нити, по причине неправильной установки «шпули». Оператор обслуживает 4 станка, на каждом одновременно наматывается 32 шпули, процесс непрерывный и при замене шпули ее нужно установить очень быстро. В результате оператор не всегда ставит ее точно. Когда-то все шпули были одного размера, и ставить их можно было не задумываясь. Но они изнашиваются, и появилась проблема, не точная установка приводит к браку. Простое решение в виде ограничителя решило эту проблему. Не нужно «угадывать» зазор, задвинул до упора, значит все в порядке.

Однако есть маленькое «НО», этот способ применим не всегда. Очень часто техническое решение не возможно.

3. Вот для таких случаев, есть третий вариант повышения качества. Операционная и организационная стандартизация. Все операции критичные для качества описываются (см. рисунок 4), работнику четко указываются правильные действия. Вообще все операции, производимые для выпуска продукции, можно разделить на 4 категории по влиянию на качество (см. таблицу 2).

Таблица 2

|

Процент от общего количества операций |

Описание работы |

|

15% |

Критичная – должна быть описана очень четко и последовательно, отклонения недопустимы. |

|

30% |

Очень важная – должна быть описана, но допускаются отклонения, но при этом мы получаем хорошие результаты. |

|

30% |

Маловажная – правильное выполнение определено, но не описано, работа выполняется с очень большим допуском на отклонения, но это не влияет на результат. |

|

25% |

Не важная – работу нужно просто сделать, для качества не важно как. |

Рисунок 4

Но как всегда есть одно «НО», такой способ очень зависит от исполнительской дисциплины. Не всегда, действия, описанные в стандарте, упрощают и облегчают труд, не всегда они соотносятся с желание работника заработать больше, и уж точно и всегда, действия, которые необходимы для достижения качества, не совпадают с теми, которые работник привык выполнять и считает лучшим способом выполнения операции.

Вообще цель Дзидоки выявить дефект на ранней стадии, определить его причину и устранить ее либо если это невозможно, контролировать ее, как источник проблемы, обеспечить короткую обратную связь. Способы воздействия определяются в зависимости от проблемы, их мы рассмотрели выше. Кстати второй и третий варианты повышения качества это один из способов контроля источника проблемы.

Наше стандартное отношение к качеству ограничивается первым пунктом, мы знаем о своих дефектах. На большинстве предприятий уже собраны целые шкафы документации и отчетов по браку. Одни и те же дефекты повторяются изо дня в день, из месяца в месяц, из года в год. Не меняется ни состав ни количество случаев брака. Эта информация не используется по назначению. Служба качества считает своей работой поиск и подсчет дефектов, а не их устранение. Необходимо сделать второй шаг, определить причины брака и тогда будет видно, что можно сделать для повышения качества. Помните мы говорили, что Дзидока, это новая философия. Забудте о философии!!! для любого предприятия Дзидока, это «ДЕНЬГИ», съэкономленные или заработанные не важно. Еще Деминг в 50-х годах прошлого века, говорил японским менеджерам, занимайтесь качеством и вы получите все остальное, не ручаюсь за точность формулировки, но смысл именно такой. Перестаньте подсчитывать и планировать брак, это бесполезно. Деминг в для демонстрации этой бесполезности проводил с руководителями игру под названием «Красные бусы». Она описана в книгах и интернете, можете самостоятельно прочитать ее или даже сыграть. Не будем подробно ее описывать, суть в том, что в коробке находилось определенное количество бусинок двух цветов белого и красного, белый цвет – качественная продукция, красный цвет – брак. Эта коробка – система предприятия. Количество красных бус, это процент брака, которое допускает система. Попробуйте пересыпать, все бусинки из одной коробки в другую (Деминг этого не делал, но так понятнее). Сколько брака вы получите, столько сколько его было в предыдущей коробке. Это количество не зависит ни от того сколько раз вы будете пересыпать бусины, ни от того, как вы это будете делать, ни от заинтересованности исполнителя и его мотивации или стимулирования. Только от количества бусин красного цвета в исходной коробке. Что нужно сделать, чтобы брак снизился? Уменьшить количество красных бус в коробке, то есть возможностей для возникновения брака в системе предприятия. Дзидока, это именно тот инструмент, который предназначен для решения с этой задачи, надо просто применить его.

Где один работает, а четверо считают, там пятеро бедных. Владислав Гжегорчик, польский литератор

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

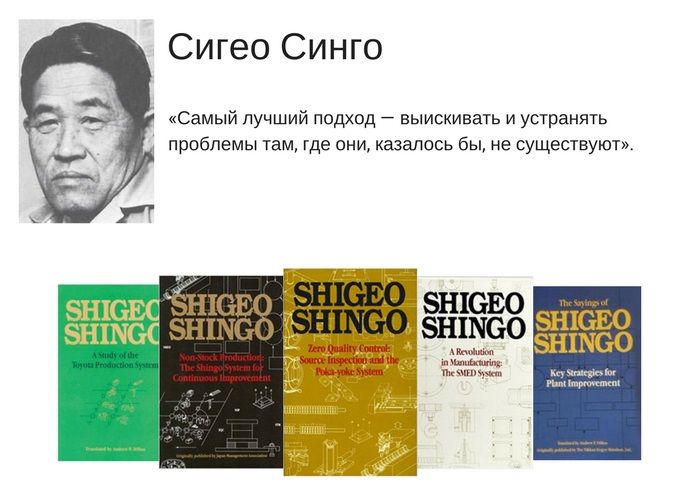

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Бирка (канбан) – средство информирования,

с помощью которого дается разрешение

или указание на производство или изъятие

(передачу) изделий в вытягивающей

системе. Существуют шесть правил

эффективного использования бирки:

Процессы – потребители заказывают

продукцию в полном объеме, указанном

на бирке.

Процессы-поставщики производят

продукцию в точном объеме и в

последовательности, указанной на бирке.

Без бирки изделия не производятся

и не перемещаются.

Ко всем деталям и материалам всегда

прикрепляется бирка.

На последующую производственную

стадию никогда не передаются дефектные

детали и детали в неточном количестве.

Чтобы уменьшить объем запасов и

обнаружить новые проблемы, нужно

последовательно уменьшать количество

бирок.

Применение инструментария Канбан

целесообразно при организации

производства, управлении запасами и

организации материально-технического

снабжения на ремонтных и промышленных

структурных подразделениях ОАО «РЖД».

6. Предотвращение ошибок.

Это метод ликвидирует саму возможность

совершения ошибки. Рабочие, инженеры и

руководители сами разрабатывают

процедуры и устройства для предотвращения

ошибок там, где они могут возникнуть.

Предотвращение ошибок в месте и во время

их возникновения – наиболее экономичный

и дешевый способ избежать проблем.

Контроль, который вскрывает ошибки, но

не обеспечивает обратной связи, называется

оценочным.

Информативный контроль –

контроль, предоставляющий данные и

информацию о том, где и когда возникают

ошибки. Он может быть полезным для

предотвращения будущих ошибок.

Контроль, который выявляет, устраняет

и / или предотвращает ошибки до их

возникновения там, где они могли произойти

или произошли, называется контролем

у источника. Только контроль у источника

предотвращает переход ошибок на следующие

стадии процесса и предоставляет данные

для предотвращения ошибок или для их

коррекции. Контроль у источника называется

также внутрипроцессным контролем.

7. Составление карты потока создания ценности.

Целостный взгляд на процесс производства

изделия дает общую картину потока

создания ценности, совокупности всех

его компонентов.

Карта потока создания ценности – это

простая схема, изображающая каждый этап

движения потоков материалов и информации,

нужных для того, чтобы выполнить заказ

потребителя.

Большинство процессов начинаются с

поступления запроса на выполнение

какого-либо действия или поставку

продукта и заканчиваются только поставкой

потребителю.

Составление карты потока создания

ценности охватывают все процессы – от

отгрузки продукта до поступления сырья

или запроса на выполнение действия.

Составление карты потока создания

ценности позволит определить скрытые

в процессе потери, зачастую составляющие

большую часть себестоимости продукции

или услуги.

На пути от заявки до поставки товара /

услуги материальный поток проходит

через множество рабочих и оборудования

(станков). Поток информации также движется

от первоначального запроса продукта/

услуги до приемки заказчиком.

Составление карты потока создания

ценности включает описание как

материальных, так и информационных

потоков.

В первую очередь составляется

карта фактического, текущего состояния

процесса создания ценности.

Затем при помощи этой карты

формируется видение процесса с учетом

совершенствования – карта будущего

состояния процесса создания ценности.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Другие названия метода: «Пока-ёкэ», «Предотвращение невидимой ошибки».

Автор метода: Сигэо Синго (Япония), 1961.

Назначение метода

Различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода

Повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода

Защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки — небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий

- Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

- Выявить проблемы, требующие решения, и причины их существования.

- Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

- Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Особенности метода

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke1), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» — «защита от глупости», иными словами, — это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Пример использования простого приема защиты от ошибок

В цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки: деталь А при монтаже блока часто оказывается в окошке 2, и наоборот, деталь В оказывается в окошке 1.

Простой прием защиты от ошибок — пока-ёкэ — позволяет найти решение, делающее невозможной любую ошибку. Конфигурации окошка 1 и монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Правила применения приемов защиты от ошибок

- Как можно ближе подойти к источнику проблемы, туда, где проблема действительно возникла и где она снова может появиться.

- Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

- При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

- Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Дополнительная информация:

- Большинство устройств по защите от ошибок являются простыми и недорогими.

- Программа по улучшению только тогда может быть успешной, когда все сотрудники — от операторов до старших менеджеров — пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

- Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы, как производственных подразделений, так и потребителя.

Достоинства метода

Последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки метода

Встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто с водит на нет усилия по улучшению процесса .

Ожидаемый результат

Высокая потребительная стоимость продукции.

где n – количество карточек; D – среднее количество деталей, потребляемых последующим участком в единицу времени; T – время выполнения заказа; S – резервный запас, выраженный в процентах относительно ожидаемого спроса за время выполнения заказа (обычно 10 %); C – емкость тары.

Важной характеристикой управления производством является время

такта.

Время такта (takt time) – промежуток времени, в течение которого потребитель хочет получать единицу годной продукции.

Время такта вычисляется путем деления суммарного полезного рабочего времени за смену (в секундах) на объем спроса продукции за смену (в штуках):

t TVс ,

где Tс – рабочее время в смену, с; V – спрос продукции за смену, шт. Время такта – это не постоянная величина, она варьируется в зави-

симости от колебаний спроса. Время такта работает как замедляющее или ускоряющее управление системой, позволяя планировать производство в соответствии со спросом. Когда заказов много, время такта сокращается, когда заказов мало, время такта увеличивается. Без времени такта любые проблемы с производством или спросом будут скрыты из-за колебаний объемов производства и вмешательства со стороны менеджеров. С помощью времени такта все узкие места внутри и за пределами процесса становятся понятны и управляемы.

Время цикла (cicle time) – время, требуемое для выполнения одного операционного цикла. Время цикла измеряется на основе наблюдений, т.е. это реально существующая величина, в отличие от времени такта.

Когда время цикла каждой операции в процессе становится точно равно времени такта, возникает поток единичных изделий.

Если расчетное значение времени такта оказывается слишком малым или чересчур большим для установления разумных темпов изготовления продукции, то применяют другую характеристику скорости потока, которую называют питч.

Питч – это период, который при известном времени такта требуется для того, чтобы изготовить такое количество продукции, которое помещается в один контейнер (упаковку).

Питч равен времени такта, умноженному на число готовых изделий, помещающихся в контейнере или упаковке.

Объем потребительского спроса за смену определяется по формуле

V WQ ,

где W – спрос продукции за месяц, шт.; Q – рабочее время за месяц, с. 71

Оптимальное количество рабочих определяется по формуле

р Цt ,

где Ц – общее время цикла, с; t – время такта, с.

Применение выравнивания производства (Хейдзунка). Хейдзунка представляет собой выравнивание производства как по объему, так и по номенклатуре. Чтобы предотвратить резкие колебания, продукция выпускается не в порядке поступления заказов потребителя. Сначала в течение некоторого времени собираются заказы, после чего их выполнение планируется таким образом, чтобы каждый день производить одинаковый ассортимент продукции в одинаковом количестве.

Выравнивание производства номенклатуры продукции означает равномерное распределение производства различных продуктов по всему временному интервалу.

Чем сильнее выравнивание производства различных продуктов в задающем ритм процессе, тем больше возможности выполнить различные запросы потребителя за короткое время цикла заказа, хотя запасы готовых товаров удается поддерживать небольшими.

Выравнивание производства разных видов продукции требует более частых переналадок. Плюсом будет устранение массы потерь в потоке создания ценности. Реализация выравнивания – это предпосылка устранения мура, а это, в свою очередь, необходимо для устранения мури и муда.

Выравнивание реализуется с помощью ящика хейдзунка, представляющего собой совокупность горизонтальных и вертикальных рядов ячеек (рис. 7.9), причем каждый горизонтальный ряд характеризует определенный вид продукции (один вид деталей). Каждый вертикальный ряд обозначает интервал времени (всегда одинаковый) для изъятия карточек канбан в заданном темпе. Например, смена начинается в 7.00 утра, интервал изъятия канбан – 20 мин. Это частота, с которой изымается канбан из ящика и распределяется по производственным процессам. Поскольку каждая ячейка задает темп движения материального и информационного потоков, каждый канбан в ячейке характеризует один питч производства одного вида продукции. Для продукта А питч составляет 20 мин, и в каждой ячейке находится по одному канбан. Для продукта В питч равен 10 мин, поэтому в каждой ячейке находится по два канбан. Питч продукта С составляет 40 мин, поэтому канбан расположены в каждой второй ячейке. Продукты D и E изготавливаются в результате одного и того же процесса, питч которого равен 20 мин, а соотношение спроса на продукт D и продукт E составляет 2 : 1. Поэтому канбан для продукта D расположены в ячейках, соответствующих первым двум промежуткам смены, а канбан для продукта

72

E – в ячейке, соответствующей третьему промежутку времени, и т. д. в той же последовательности.

Рис. 7.9. Пример ящика хейдзунка

Канбан лучше всего внедрять тогда, когда в компании уже применяют вытягивающую систему и практикуют мелкосерийное производство, а именно поток единичных изделий и ячеечное производство. Если эти методы работают, то канбан превращается в информационную систему, при помощи которой ячейки образуют единое целое, а процессы становятся более согласованными. В том случае, когда внедрение вытягивающей системы не является особой целью предприятия, решение этих проблем может быть весьма затруднено. Если спрос на продукцию компании непостоянен (это в особенности касается сезонных продуктов) и производственный процесс вряд ли выиграет от внедрения мелкосерийного производства, применение системы «Канбан» может быть неэффективным, а порой и ненужным.

Для успешного функционирования системы «Канбан» необходимо, чтобы технологическое оборудование было в работоспособном состоянии, что обеспечивается применением системы ТРМ.

Канбан – это метод визуального управления, успех которого во многом зависит от дисциплины рабочих и понимания важности начинаний, заложенных системой 5S. Надежным фундаментом, обеспечивающим прочность системы вытягивающего производства, является визуальное рабочее место. Правильно организованное рабочее место начинается с внедрения основ 5S и содержания рабочего места в порядке, установки подвесных знаков, постоянных улучшений, выполняемых всеми рабочими.

73

Внедрение системы «Канбан» на предприятии выполняется в несколько этапов.

Этап 1. Определение (а) текущего состояния системы пополнения запасов, (б) рекомендованного будущего состояния системы «Канбан» и (в) примерной выгоды от внедрения этой системы. Представление полученных данных и рекомендаций руководству, получение одобрения для перехода к следующему шагу и назначение ответственного из числа руководства.

Этап 2. Выбор лидера группы.

Этап 3. Формирование межфункциональной группы по разработке и внедрению системы.

Этап 4. Разработка своей системы «Канбан».

Этап 5. Составление подробного плана этапов внедрения. Этап 6. Выполнение подробного анализа затрат и результатов.

Этап 7. Получение одобрения руководства на внедрение системы. Этап 8. Определение набора измеряемых параметров.

Этап 9. Запуск пилотной программы разработки системы в ручном режиме.

Этап 10. Программирование необходимых мощностей.

Этап 11. Выбор вариантов канбан и определение размеров резервных запасов.

Этап 12. Введение в систему дистрибьюторских центров компании. Этап 13. Реализация проекта на производстве.

Этап 14. Реализация проекта для базы снабжения.

Контрольные вопросы

1.Дайте определение понятия системы «Канбан».

2.Назовите функции карточек канбан.

3.Назовите правила реализации системы «Канбан».

4.Назовите виды карточек, применяемых в системе «Канбан».

5.Какая информация указывается в карточках?

6.Каково назначение карточки заказа?

7.Каково назначение сигнальных карточек?

8.Каково назначение треугольных карточек?

9.Объясните схему реализации системы «Канбан».

10.В чем заключается сущность метода супермаркета?

11.В чем сущность метода ФИФО?

12.Дайте определение понятию «питч».

13.В чем сущность метода выравнивания?

14.Назовите этапы внедрения системы «Канбан».

74

8. СИСТЕМА БЕЗДЕФЕКТНОГО ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ

На предприятиях Японии используется программа обеспечения качества продукции, получившая название «пять не». Она сформулирована в виде коротких правил:

не создавать условия для появления дефектов;

не передавать дефектную продукцию на следующую стадию;

не принимать дефектную продукцию с предыдущей стадии;

не изменять технологические режимы;

не повторять ошибок.

Врамках бережливого производства данные требования выполняются с помощью системы бездефектного изготовления продукции (ZQC – Zero quality control) – управление качеством, ориентированное на достижение нуля дефектов. «Нуль дефектов» означает нулевой уровень дефектности, т. е. выпуск продукции без брака.

Концепция бездефектного изготовления продукции разработана в Японии Сигео Синго и внедрена на предприятиях «Yamaha Electric» в 1961 – 1964 гг. Она отличается от мероприятий, предложенных Ф. Кросби (США) и разработанных в СССР для обеспечения бездефектного изготовления продукции.

С. Синго пришел к выводу, что общепринятая система статистического контроля не предупреждает брака. Конечно, с ее помощью можно было предсказать степень вероятности появления очередного дефекта, однако это было бы лишь констатацией фактов. С. Синго решил внедрить элементы управления в сам процесс. Ведь брак появляется в результате ошибок людей. Ошибки, конечно же, неизбежны, но их можно предотвратить, создав станки и инструменты с обратной связью. С. Синго отделил причину от следствия – ошибку от дефекта, гарантировав 100%-е качество продукции. Ведь проверка качества велась отныне не методом проб образцов на столе ОТК, а непосредственно у станка на всех без исключения изделиях. Результаты не замедлили сказаться.

Система направлена не на поиск и наказание виновных, а на предотвращение дефектов: поскольку персонал и оборудование не всегда работают безупречно. Следует предотвращать условия, в которых могут возникнуть дефекты, и не допускать, чтобы случайные ошибки отражались на качестве изделий.

Система обеспечивает бездефектное изготовление продукции за счет соблюдения оптимальных условий производства и выполнения операций, позволяет устранить затраты, вызванные браком и необходимостью переделки.

75

Причинами возникновения дефектов при изготовлении изделий являются:

1)отклонения от стандартов или установленного порядка работ;

2)нарушение последовательности выполнения операций;

3)нарушение технологических режимов;

4)использование некачественных материалов, заготовок, деталей и комплектующих;

5)техническое состояние оборудования и технологической оснастки;

6)случайные ошибки исполнителей.

В системе бездефектного изготовления продукции предупреждение ошибок возможно за счет применения четырех элементов.

1)Контроль у источника ошибок – предотвращает возникновение ошибок, которые могут привести к дефектам, и гарантирует незамедлительное установление обратной связи до начала обработки, поэтому ошибки не превращаются в дефекты.

2)Сплошной контроль – проверка качества каждого изделия.

3)Быстрая обратная связь – позволяет устранить выявленные ошибки сразу же, а не тогда, когда на этапе обработки уже будет изготовлено много изделий с дефектами или когда условия обработки изменятся,

ианализ текущей ситуации ничего не даст.

4)Применение устройств, предупреждающих появление ошибок, –

не самоконтроль работы операторами, а применение встроенных в оборудование устройств, предотвращающих ошибки.

Высокий уровень качества изготовления изделий обеспечивается реализацией метода дзидока.

Дзидока (jidoka) – встраивание качества в производственный процесс, метод, применяемый для сокращения дефектов, брака, отходов и переделки исправимого брака. Используется как средство повышения качества, сокращения расходов на сырье и затрат времени и ресурсов на исправление дефектов.

Метод включает в себя несколько инструментов:

1)Пока-ёкэ (Poka-yoke) – защита от ошибок / защита от непреднамеренного использования, метод, благодаря которому операцию можно выполнить только одним правильным способом и дефект просто не может образоваться.

2)Автономизация (autonomation) – привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаружить первый дефект, после чего сразу остановиться и сигнализировать о том, что возникла проблема.

3)Анализ первопричин – поиск причины возникновения дефекта.

4)Контроль у источника ошибок – перенос контроля с готовой продукции на процесс.

76

5) Организационная и операционная стандартизация – доступное описание правильного выполнения критичных и важных с точки зрения качества операций.

Главный принцип: при появлении брака технологический процесс останавливается до выявления причин и их устранения. Каждый рабочий не только имеет право остановить процесс, но и обязан это сделать, если не обеспечивается его нормальное выполнение.

Метод пока-ёкэ, разработанный С. Синго, позволяет предотвращать появление дефектов, в то время как статистические методы способны лишь распознавать их и измерять, он является основой бездефектного изготовления продукции.

Для всех вышеперечисленных причин возникновения дефектов, за исключением последней, могут быть применены корректирующие и предупреждающие действия. Предотвратить же ошибки операторов достаточно трудно. Цель пока-ёкэ – найти способы защиты от непреднамеренных ошибок.

Существует два типа устройств пока-ёкэ, различающихся по принципу обнаружения ошибок:

контролирующее – срабатывание устройства пока-ёкэ приводит к остановке обработки на станке или линии для устранения проблемы;

предупреждающее – срабатывание устройства пока-ёкэ приводит

квключению звуковой или световой сигнализации, чтобы привлечь внимание рабочего.

Контролирующее устройство пока-ёкэ – мощное корректирующее устройство, поскольку с его помощью останавливается процесс до устранения дефектных условий. Предупреждающее устройство пока-ёкэ допускает продолжение обработки, приводящей к дефектам, если рабочие не реагируют на сигналы. Выбор того или иного типа устройства пока-ёкэ определяется частотой появления дефектов и возможностью их исправления после возникновения. В большинстве случаев контролирующее устройство пока-ёкэ является наиболее выгодным.

Существует три типа контролирующих устройств пока-ёкэ с точки зрения методов их установки относительно деталей:

1)метод контакта способствует выявлению дефектов с помощью наличия/отсутствия контакта устройства пока-ёкэ с определенной частью детали, таким образом контролируется форма или размер изделия (иногда намеренно вводятся небольшие изменения формы или размера, чтобы облегчить выявление дефектов). Метод также используется для определения отклонений в цвете;

2)метод фиксированного значения способствует определению, сде-

лано ли требуемое число движений;

77

3) метод шагов-движений позволяет отслеживать, выполнены ли установленные шаги или движения.

Существует два типа операций контроля, на которых можно применять устройства пока-ёкэ:

сенсорный контроль – здесь высока роль человеческого фактора; например, при определении насыщенности цвета, яркости покрытия и т.п.;

физический контроль – не полагающийся на человеческие ощущения, а использующий различные обнаруживающие приборы (датчики). Если меры физического контроля применимы, они должны быть встроены

вустройство пока-ёкэ, или, что еще лучше, в некоторые средства контроля источника или самоконтроля. Поскольку последующий контроль обнаруживает дефекты лишь после их возникновения, его следует использовать для случаев, где возможен только сенсорный контроль. Более того, его внедрение оправданно тогда, когда по техническим или экономическим причинам невозможно применить контроль источника и самоконтроль.

Само устройство пока-ёкэ относится не к системе контроля, а к методу обнаружения дефектов или ошибок, используемому с конкретной контрольной функцией. Контроль – это цель, а пока-ёкэ – только метод.

Можно отметить следующие примеры защиты от ошибок:

детали сборочных узлов и агрегатов проектируются таким образом, чтобы исключить ошибки при сборке (установка деталей не той стороной, не в той последовательности и пр.);

форма штекера и гнезда кабеля не позволяет выполнить соединение неправильно;

на станках устанавливаются датчики, подающие сигнал при неправильной установке заготовки или детали;

на сверлильном станке устанавливается устройство, учитывающее число просверленных отверстий;

при работе с компьютерной техникой различные пароли следует вводить дважды или для подтверждения выполнения действия требуется дать дополнительную команду.

Обеспечение высокого качества изготовления продукции требует активного участия персонала, в частности в работе «кружков качества».

Кружок качества (кружок контроля качества) – группа работников предприятия, регулярно собирающихся на добровольных началах для выявления проблем, влияющих на эффективность производства и качество продукции, и подготовки предложений по их устранению.

Принципы работы кружков качества были разработаны профессором К. Исикава. В мае 1962 г. был зарегистрирован первый кружок качества на заводе государственной телефонно-телеграфной компании Nihon Denden Kosha в г. Мацуяма. В настоящее время в Японии зарегистрировано свыше 750 тыс. кружков качества.

78

Основные задачи кружков качества:

содействие совершенствованию и развитию предприятия;

создание здоровой, творческой и доброжелательной атмосферы в подразделениях;

всестороннее развитие способностей работников и ориентация на использование этих возможностей в интересах фирмы.

Основные принципы организации кружков качества:

добровольность;

саморазвитие;

взаиморазвитие;

коллективное участие;

непрерывность функционирования;

групповая работа;

постоянное использование «инструментов качества»;

взаимосвязь с рабочим местом;

укрепление духа новаторства и творческого поиска;

осознание важности постоянного совершенствования качества. Кружок качества представляет собой группу рабочих одного произ-

водственного участка: число участников обычно от 4 до 8 человек. Бόльшая численность, как показывает опыт, не дает возможности «выразиться» каждому участнику. Кружок собирается, как правило, 1 – 2 раза в неделю в рабочее время (а часто и в нерабочее) на 1 – 1,5 ч.

Основное отличие таких кружков от индивидуального рационализаторства не только в коллективной работе, но и в ее целенаправленности, а главное – в существовании единой методической базы. Все члены кружков обучаются методам статистического контроля качества, анализа проблем и выработки оптимальных решений. В итоге появляется возможность содержательно анализировать производственные проблемы, оценивать влияние каждой из них на качество и эффективность работы, разрабатывать конкретные решения и проводить их в жизнь с помощью администрации предприятия.

Однако результаты деятельности кружков контроля качества не исчерпываются прямым экономическим эффектом. Гораздо более важен косвенный эффект, выражающийся созданием морально-психологического климата, способствующего активизации деятельности рабочих по совершенствованию организации труда на собственном участке. Использование японскими фирмами системы материальных и моральных стимулов, и навязчивая пропаганда сформированных стереотипов поведения исподволь приучают к необходимости интенсивного труда с высоким качеством.

Основные функции кружков качества в бережливом производстве представлены на рис. 8.1.

79

|

Проведение |

Проведение |

|

|

причинно- |

||

|

мероприятий |

||

|

следственного |

||

|

по сокращению |

||

|

анализа |

||

|

затрат |

||

|

Кружки качества |

||

|

обеспечивают |

||

|

Укрепление связей |

Самообучение |

|

|

между сотрудниками |

||

|

членов кружка |

||

|

предприятия |

||

Рис. 8.1. Функции кружков качества

При оценке качества при изготовлении изделий широко используются статистические методы, в частности, элементарные методы.

К элементарным методам относятся так называемые «Семь простых инструментов качества»:

1)контрольные листки – предназначены для сбора данных. В них заносится информация о контролируемом параметре или дефектах изделия, или о причинах дефектов и т. д. Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам;

2)гистограммы – столбиковые диаграммы, показывающие количественную оценку частоты попадания зарегистрированных событий в установленные интервалы. По виду гистограммы можно анализировать форму

ипараметры распределения, однородность зарегистрированных данных. Гистограммы используются для представления структуры и характера изменчивости данных, которые трудно заметить при их табличном представлении;

3)причинно-следственная диаграмма (диаграмма Исикавы) – отоб-

ражает зависимость между следствием и его потенциальными причинами (причинно-следственный анализ). Используется для определения и структурирования факторов, влияющих на процесс;

4)диаграмма Парето – обеспечивает простой графический способ классификации причин от наиболее до наименее важных;

5)диаграмма рассеяния (разброса) – представляет собой графиче-

ское отображение взаимосвязи между различными видами данных. Используется для качественной оценки взаимосвязи между данными;

6)расслоение (стратификация) данных – представляет собой груп-

пировку данных в зависимости от источников и условий их получения. Расслоение помогает выяснить причину появления дефекта, если обнаруживается различие данных между «слоями» (стратами);

80

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Введение

Производство на отдельно взятом заводе может быть организовано достаточно экономно и бережливо, но, для того чтобы компания в целом могла быть названа бережливым предприятием, необходимо рассмотреть, насколько отвечает требованиям бережливости вся цепочка поставок или создания стоимости ее продукции. Такой комплексный подход чрезвычайно важен, поскольку, например, неритмичная работа поставщиков или субподрядчиков способна посеять хаос в самой совершенной системе управления бережливым производством.

Одним из направлений повышения эффективности управления промышленными предприятиями, является совокупность методов, распространенных в ведущих странах мира и известных как концепция «lean manufacturing» («бережливое производство»)

В последнее десятилетие в отечественной промышленности предпринимаются попытки внедрения этих методов. Но только в исключительных случаях они приводят к значимым положительным результатам. Это делает актуальным исследование факторов, порождающих слабую восприимчивость «бережливого» производства (БП) отечественной промышленностью.

В настоящее время, основываясь на мнениях отечественных и зарубежных специалистов можно сформулировать определение бережливого производства, как современной концепции организации производства, направленной на осознание ценности продукции, сокращения различных видов потерь (не добавляющих ценности: перепроизводство, простои, лишние перемещения, обработка, запасы, дефекты, нереализованный потенциал сотрудников), с помощью внедрения новых производственных и управленческих технологий, постоянное совершенствование основных и вспомогательных процессов, в итоге обеспечивающей долговременную конкурентоспособность организации.

Задачи бережливого производства:

— сократить трудозатраты, сохраняя или улучшая качество продукции;

— обеспечить безопасность сотрудников от несчастных случаев на предприятии, путем внедрения прогрессивных методов организации труда и технологии производства (автоматизация производственных процессов, применение защитных средств и приспособлений, обеспечивающих снижение травматизма);

— минимизировать срок изготовления продукции, сохраняя или улучшая качество продукции;

— минимизировать стоимость, сохраняя или улучшая качество продукции;

— гарантировать поставку клиенту в оговоренный срок.

1 Нормативные ссылки

ГОСТ Р ИСО 9000–2008 Система менеджмента качества. Основные положения и словарь.

ГОСТ Р ИСО 9001–2008 Система менеджмента качества. Требования.

ГОСТ Р ИСО 9004–2010 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества.

1 Основные принципы бережливого производства

Отправная точка бережливого мышления — это ценность. Ценность (товара, услуги) может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу или все вместе), который за определенную цену и в определенное время способен удовлетворить потребности покупателей.

Ценность создается производителем. С точки зрения потребителя, именно ради этого производитель и существует. Тем не менее по ряду причин производителю очень сложно точно определить, в чем состоит ценность товара или услуги.

Бережливое производство должно начинаться с того, чтобы точно определить ценность в терминах конкретного продукта, имеющего определенные характеристики и стоящего определенную цену. Все это надо делать путем диалога с определенными потребителями без оглядки на существующие активы и технологии компании. Путь к этому — при помощи командной работы переосмыслить всю деятельность фирмы, связанную с выпускаемыми продуктами. Также нужно пересмотреть роль технических экспертов (подобно тем немецким инженерам, которые видели только ситуацию внутри фирмы), а также географического расположения самого предприятия. Ясно, что ни один менеджер не сможет сделать все это сразу. Однако очень важно иметь четкое видение того, что следует предпринять. Иначе понимание ценности неизбежно будет искажено.

Говоря кратко, определение ценности — первый и самый важный этап в организации бережливого производства. Производить не те товары или оказывать не те услуги правильным способом — верный путь создания муда.

Я рассмотрю основные приемы и инструменты, применяемые в рамках общей концепции бережливого производства.

Что должны знать сотрудники, приступая к преобразованию своего предприятия в бережливое? К числу основных идей бережливого производства, которыми они обязаны овладеть, следует отнести:

— общие принципы снижения производственных затрат;

— семь источников потерь, которые могут присутствовать в работе предприятия;

— принцип организации работы «точно вовремя»;

— три фазы внедрения бережливого производства;

— вовлечение всех сотрудников и «визуальный» офис.

2.1 Общие принципы снижения затрат

Традиционный подход к ценообразованию, применяемый менеджерами, состоит в установлении отпускной цены на продукцию путем определения себестоимости ее изготовления и добавления к ней некоторой величины прибыли, исходя из принятой на предприятии нормы рентабельности. Однако в современных условиях такой подход себя не оправдывает, поскольку на рынке всегда найдется конкурент, который, снижая цены на свою продукцию, готов будет занять ваше место.

Идеи бережливого производства проистекают из философии снижения затрат, исповедуемой корпорацией Toyota, согласно которой цены на продукцию предприятия диктуют рынок и, в частности, покупатели, а объектами управления со стороны компании могут быть только себестоимость продукции и прибыль от продаж. При этом в центре внимания должно быть сокращение внутренних затрат предприятия.

Опираясь на идею сокращения себестоимости продукции, необходимо вначале установить цену, по которой покупатели согласны приобретать предлагаемый товар, после чего вычесть из нее себестоимость его изготовления, чтобы оценить ожидаемую прибыль. Такой подход, при котором прибыль равна цене продукции за вычетом себестоимости ее изготовления, заставляет производителя отыскивать пути снижения собственных производственных затрат, чтобы получить желаемую прибыль. Отсюда также следует, что основной путь к максимизации прибыли заключается в сокращении потерь при изготовлении продукции.

2.2 Семь источников непроизводительных затрат и потерь

Каким образом ваши сотрудники в процессе повседневной работы могут снижать и поддерживать на достигнутом уровне собственные затраты? Все они вполне способны постоянно бороться с потерями, которые принято подразделять на семь основных разновидностей.

1) Перепроизводство. Перепроизводством принято называть изготовление лишнего количества продукции или преждевременное ее изготовление до возникновения реального спроса. В цехах перепроизводство ведет к изготовлению лишней продукции, а в офисах — к созданию ненужных документов или избыточной информации. Изготовление лишнего количества продукции или ее преждевременное изготовление не способствуют повышению эффективности, поскольку связаны с потреблением дополнительных материальных и трудовых ресурсов, необходимостью хранения излишков продукции. Это заставляет сотрудников трудиться быстрее, чем необходимо, что сопровождается иными потерями.

Для устранения потерь, обусловленных перепроизводством, требуется:

— разрабатывать технологические процессы таким образом, чтобы предыдущие операции надежно обеспечивали последующие;

— устанавливать производственные нормы и стандарты для каждого рабочего места процесса;

предусматривать сигналы, предотвращающие преждевременный запуск производства.

2) Ожидание. Любое ожидание — людей, документов, оборудования или информации — это всегда потеря. Ожидание означает работу вхолостую, и это приводит к остановкам всего процесса. В ходе ожидания не создается добавленная ценность, и потребитель, вполне естественно, не желает оплачивать простои. Потери этого вида обнаруживаются проще всего. Они особенно раздражают работников. В любом офисе нередки ситуации, когда сотрудники подолгу ожидают подписей начальников, возможности воспользоваться занятым оборудованием, телефонных звонков, поступления материалов от поставщиков и т.д.

Для устранения данного вида потерь требуется:

— проанализировать, какие подписи на документах действительно необходимы, ликвидировать все лишние и стандартизовать новую процедуру;

— обучить сотрудников смежным профессиям, чтобы они могли подменять друг друга;

— равномерно распределить рабочие нагрузки в течение дня, с тем чтобы оптимально использовать имеющиеся трудовые ресурсы;

— обеспечить производство всем необходимым оборудованием и своевременными поставками покупных изделий и материалов.

3) Чрезмерная обработка. Лишними считаются те операции, которые не нужны потребителям, не желающим переплачивать деньги за их выполнение. Часто такими операциями оказываются излишние действия (например, взаимные проверки выполненной работы разными сотрудниками), получение избыточного количества подписей, лишние рассмотрения документов и результатов работ.

Для устранения данного вида потерь требуется:

— проанализировать все работы, создающие добавленную ценность, оптимизировать или устранить все лишние операции;

— определить, какие согласующие подписи на документах действительно необходимы, а все лишние ликвидировать.

4. Избыточные запасы. Любые избыточные запасы, имеющиеся на предприятии, — это потери. Хранение таких запасов требует дополнительных площадей, они могут отрицательно влиять на безопасность, загромождая проходы и производственные площади. Эти запасы могут оказаться вообще ненужными и устареть при изменении спроса на продукцию. Бережливое производство требует радикального изменения взглядов на запасы. Наличие избыточного объема запасов означает потребность в дополнительных усилиях по управлению ими, оно способно тормозить протекание других производственных процессов, поскольку приходится в поисках необходимого переворачивать груды бумаг и материалов.

Для устранения данного вида потерь требуется:

— производить на каждом участке или рабочем месте только то количество продукции, которое требуется потребителям, находящимся ниже по ходу производственного потока;

— стандартизовать планировку производственных участков и их загрузку;

— обеспечить поступление всего необходимого на последующие участки производственного процесса точно в назначенное время и не допускать задержек с дальнейшим продвижением материалов по производственному процессу.

5. Лишние движения. Любое движение, не требующееся для успешного выполнения рассматриваемой операции, является потерей. Такие движения считаются одной из форм потерь, так как каждое совершаемое движение должно увеличивать добавленную ценность изделия или услуги. Часто неэффективная организация трудового процесса и неправильная планировка рабочих мест служат причинами лишних движений исполнителей — ходьбы, дотягивания, наклонов и т.д.

Для устранения данного вида потерь требуется:

— стандартизовать папки для документов, выдвижные ящики и шкафы по всему офису;

— как можно шире применять цветовое кодирование;

— располагать файлы (с документами на столах или электронные в компьютерах) таким образом, чтобы облегчить обращение к ним;

— располагать офисное оборудование общего пользования в центральной части офиса;

— приобрести дополнительное оборудование, чтобы сократить количество передвижений сотрудников по офису.

6. Потери от дефектов, или переделки. Затраты на переделки, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты, безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивающей потери предприятия. Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделок продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

Для устранения потерь от дефектов требуется:

— ввести стандартизованные методы работы и формы офисных документов,

— разработать и внедрить вспомогательные средства, облегчающие работу

7. Транспортировка. Перевозки на расстояния, большие, чем это необходимо, или создание временных мест размещения, хранения и складирования, лишние перемещения с места на место материалов, людей, информации или документов — все это ведет к потерям времени и энергии. Материалы и покупные изделия часто перемещают с места на место внутри предприятия по нескольку раз, пока они не достигнут окончательного пункта назначения. Естественно, все эти перемещения ведут к потерям. Кроме того, размещение изделий в местах временного хранения повышает вероятность их повреждения, потери и хищений, мешает нормальному движению внутри предприятия.

Для устранения потерь, обусловленных лишними перевозками, требуется:

— максимально сокращать расстояния любых перевозок;

— ликвидировать все места временного хранения или складирования материалов.

2.3 Три фазы внедрения принципов бережливого производства

Нужно различать три основные фазы реализации концепции бережливого производства: изучение спроса, обеспечение непрерывности потоков ценности и их сглаживание. Рекомендуется проходить указанные три фазы в той же последовательности, в которой происходит их изучение исполнителями. Только глубокое изучение спроса, потоков ценности и способов их сглаживания наряду с использованием рекомендаций по управлению потоками ценности способно придать надежность не только самому процессу преобразований, но и обеспечить их устойчивость.

1. Фаза изучения потребительского спроса. Необходимо прежде всего выявить, кто является потребителями результатов некоторой работы, каковы их требования, только после этого вы сможете удовлетворять потребительский спрос на ее результаты. Для выявления и удовлетворения потребительского спроса могут применяться различные инструменты и методы, например:

— расчеты времени такта;

— расчеты питча;

— расчеты буферных и страховых запасов;

— применение системы 5S;

— использование методов решения проблем.

2. Фаза обеспечения непрерывности потока ценности. На этом этапе принимают необходимые меры для того, чтобы результаты рассматриваемой работы поступали всем внутренним и внешним потребителям своевременно и в надлежащих количествах.

Например:

— создание супермаркетов внутри процессов;

— система канбан;

— применение принципа FIFO («первым пришел, первым ушел»);

— обеспечение сбалансированности в загрузке производственных линий;

— стандартизация работ;

— надлежащая планировка производственных участков.

3. Фаза сглаживания. Наконец, после того как выявлен потребительский спрос на результаты работ и налажен непрерывный процесс их выполнения, переходят к его сглаживанию, с тем чтобы обеспечить равномерное и эффективное распределение объемов работ по дням, неделям и месяцам. Для этого применяются следующие средства сглаживания потоков:

— применение доски для предложений и обсуждения идей (visible pitch board);

— ящики выравнивания загрузки (хейдзунка);

— использование логистов.

2.4 Визуальный офис

Визуализация офиса подкрепляет реализацию принципа всеобщей вовлеченности работников и включает следующие действия:

— выделение места для общения между сотрудниками, где те могут обмениваться идеями относительно совершенствования в той сфере деятельности, в которой они заняты;

— организация системы поддержания визуальных стандартов и требуемых уровней чистоты и порядка на рабочих местах (система 5S);

— создание небольших групп работников с постоянной ротацией членов групп в интересах непрерывного повышения эффективности работы.

Преимущества визуализации офиса заключаются в следующем:

— она способствует улучшению коммуникаций внутри подразделений;

— позволяет посетителям сразу видеть, чем занимается данное подразделение;

— развивает у работников чувство гордости за свое подразделение;

— наглядно иллюстрирует процесс непрерывного совершенствования работы подразделения.

2.5 Ключевые условия успешного внедрения принципов бережливого производства

Разработать план обучения и подготовки сотрудников, отвечающий специфике предприятия. Все организации обладают различными потребностями, бюджетами и ресурсами. Разные группы людей располагают неодинаковыми наборами знаний и навыков. Планирование обучения должно учитывать все эти различия и уровень потребности людей в определенных знаниях.

Использовать весь диапазон средств и ресурсов для обучения. Некоторые из них предпочитают учебные курсы, другие — наблюдение за работой коллег. План обучения должен предусматривать использование методов и средств, пригодных для большинства сотрудников.

Получить информацию и новые идеи посредством проведения бенчмаркинга. Обучение людей бережливому производству предполагает развитие их творческих способностей. При этом очень важно уметь выходить за рамки собственного предприятия и даже отрасли, чтобы увидеть, как можно вести дела более эффективно и находить способы приложения новых идей в условиях своей организации.

3 Инструменты LEAN-технологий

Новизна и инновационная составляющая проекта заключается в основных положениях методологического и технологического характера. Преимуществом данной методологии является практическое применение инструментов бережливого производства на предприятиях, специализирующихся в различных областях деятельности.

Использование таких инструментов как:

— картирование (составление карты) потока создания ценности (КПСЦ);

— 5С – технология создания эффективного рабочего места;

— вытягивающее поточное производство;

— всеобщий уход за оборудованием (Total Productive Maintenance – TPM);

— визуализация;

— Канбан;

— предотвращение ошибок (пока-ёкэ);

— SMED – быстрая переналадка оборудования;

— Just-IN-Time – точно вовремя.

Всё это приведет к получению дополнительной ценности (прибыль, безопасность труда, опережение, приоритет, коренное улучшение, качественное превосходство, креативность, прогресс).

3.1 Составление карты потока создания ценности

Целостный взгляд на процесс производства изделия дает общую картину потока создания ценности, совокупности всех его компонентов. Большинство процессов начинаются с поступления запроса на выполнение какого-либо действия или поставку продукта и заканчиваются только поставкой потребителю. Составление карты потока создания ценности охватывает все процессы — от отгрузки продукта до поступления сырья или запроса на выполнение действия.

Данный инструмент позволяет одинаково успешно изучать процессы, которые происходят в медицинских учреждениях, в сфере услуг и розничной торговле, а также в промышленном производстве, на сборке, в складе и ремонтной службе.

На пути от склада сырья до поставки товара/услуги материальный поток проходит через множество рабочих и станков. Поток информации также движется от первоначального запроса продукта/услуги до приемки заказчиком. При составлении карт процессов и диаграмм потока такой важный элемент, как информационный поток, в основном не включается в схему. Однако составление карты потока создания ценности не только включает его, но и показывает его взаимосвязь с потоком материалов, оборудованием и рабочей силой (рис. 1)

Информационная система организации — это коммуникационное звено, которое объединяет рабочую силу, оборудование и материалы. Карта потока

создания ценности, в точности отражающая текущее состояние процесса, составляется в первую очередь.

Рисунок 1 – взаимосвязь потока материала, оборудования и рабочей силы

Рисунок 2 – Символы, принятые в картах потока

3.2 5С – технология создания эффективного рабочего места

Применение системы 5S позволяет устранить потери времени (муда) на поиск рабочими нужных инструментов, которые всегда находятся на отведенных местах. Также эту систему иногда называют CANDO.