Изделие устанавливается в центрах

прибора. Колонка микроскопа при помощи

маховичка 22 по шкале 23 (см. рис. 5.2)

наклоняется на угол подъема резьбы

в сторону наклона витков.

Угол вычисляется

по формуле![]() ,

,

где

![]() (Р – номинальное значение шага резьбы;

(Р – номинальное значение шага резьбы;

d2– номинальное значение среднего

диаметра).

Затем, наблюдая в окуляр 2 (см. рис. 5.3,

а), производят фокусировку

прибора.

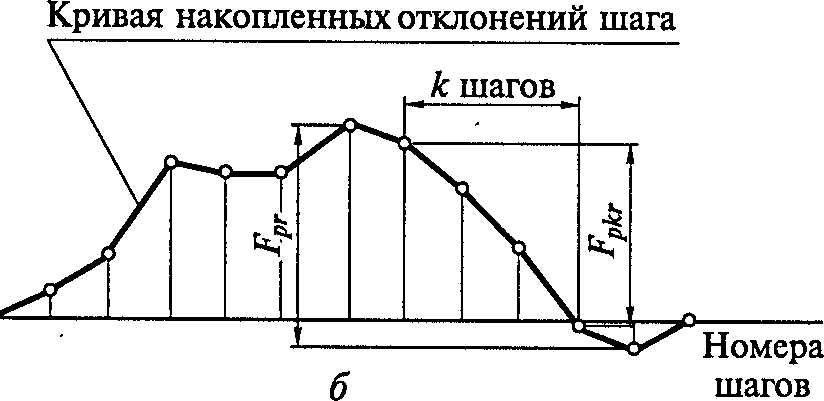

Накопленная погрешность шага определяется

на длине свинчивания (n= 5 витков).

Действуя маховичком 3 (см. рис. 5.3,а)

и используя продольные и поперечные

перемещения, добиваются совпадения

центральной пунктирной линии сетки с

одной из боковых сторон профиля (правой

или левой). Перекрытие при этом должно

располагаться по середине сторон профиля

(рис. 5.6). При этом положении прибора в

табл. 5.2 по отсчетному устройству

микроскопа 15 (см. рис. 5.2) записывают

первое показание. Затем перемещают

продольную каретку на требуемое число

шагов (n= 5) так, чтобы центральная

пунктирная линия совпадала с той же

самой (правой или левой) стороной профиляn-го витка, и снимают второе показание.

Разность показаний равна действительному

размеру 5-ти шагов Рn.

Д ля

ля

исключения ошибки, полученной за счет

погрешностей установки резьбы, измерение

шага и определение накопленной погрешности

шага ведут как по правой, так и по левой

сторонам профиля резьбы (рис. 5.7).

Накопленная

погрешность определяется по формуле

Р = Рn изм.— Рn

ном.

Результаты

измерений заносят в табл. 5.2.

Таблица

5.2

|

|

Отсчеты |

Измеренный Рn изм. |

Рn действ= Рn пр+ 2 |

Номинальный Рn ном. |

Накопленная |

|

|

1 |

2 |

|||||

|

По |

||||||

|

По |

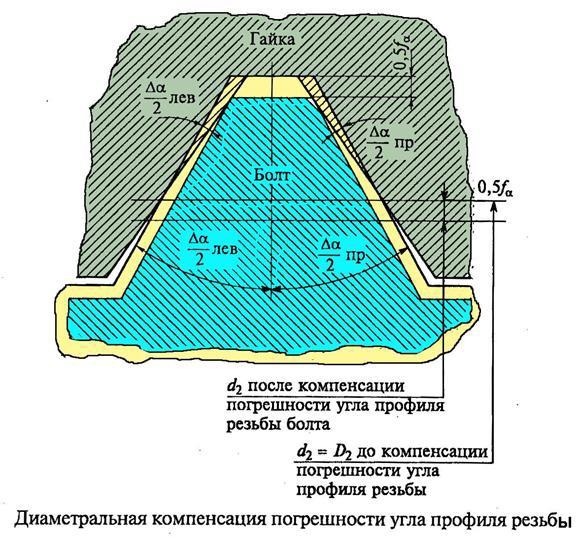

Измерение профиля резьбы и определение погрешности половины угла профиля

Измерение угла

профиля резьбового изделия производится

отдельно по двум половинам для того,

чтобы проверить не только правильность

самого угла, но и перпендикулярность

биссектрисы угла профиля к оси резьбы.

Чтобы исключить ошибки измерения

вследствие несовпадения оси резьбы с

осью продольного перемещения каретки,

половины угла следует измерять в одном

осевом сечении, но с двух сторон (рис.

5.8). При этом наклона колонки микроскопа

не должно быть.

При нулевом положении штриховой сетки

центральная пунктирная линия направлена

перпендикулярно к линии центров и

проходит через вершину профиля, градусная

шкала окулярной головки показывает

нуль минут. При совмещении с помощью

маховичка 3 (см. рис. 5.3, а)

центральной пунктирной линии с одной

стороной профиля, получают по градусной

шкале значение половины угла профиля,

а при совмещении со второй стороной –

(360 -/2). Результаты

измерений заносят в табл . 5.3.

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() .

.

Для метрической резьбы /2ном.=30о.

Таблица 5.3

|

Результаты |

Средняя |

|||||||

|

по |

по |

|||||||

|

2 |

(II) 2 |

ср.лев. 2 |

2 |

(III) 2 |

(IV) 2 |

ср. 2 |

2 |

2 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Изделие устанавливается в центрах

прибора. Колонка микроскопа при помощи

маховичка 22 по шкале 23 (см. рис. 5.2)

наклоняется на угол подъема резьбы

в сторону наклона витков.

Угол вычисляется

по формуле![]() ,

,

где

![]() (Р – номинальное значение шага резьбы;

(Р – номинальное значение шага резьбы;

d2– номинальное значение среднего

диаметра).

Затем, наблюдая в окуляр 2 (см. рис. 5.3,

а), производят фокусировку

прибора.

Накопленная погрешность шага определяется

на длине свинчивания (n= 5 витков).

Действуя маховичком 3 (см. рис. 5.3,а)

и используя продольные и поперечные

перемещения, добиваются совпадения

центральной пунктирной линии сетки с

одной из боковых сторон профиля (правой

или левой). Перекрытие при этом должно

располагаться по середине сторон профиля

(рис. 5.6). При этом положении прибора в

табл. 5.2 по отсчетному устройству

микроскопа 15 (см. рис. 5.2) записывают

первое показание. Затем перемещают

продольную каретку на требуемое число

шагов (n= 5) так, чтобы центральная

пунктирная линия совпадала с той же

самой (правой или левой) стороной профиляn-го витка, и снимают второе показание.

Разность показаний равна действительному

размеру 5-ти шагов Рn.

Д ля

ля

исключения ошибки, полученной за счет

погрешностей установки резьбы, измерение

шага и определение накопленной погрешности

шага ведут как по правой, так и по левой

сторонам профиля резьбы (рис. 5.7).

Накопленная

погрешность определяется по формуле

Р = Рn изм.— Рn

ном.

Результаты

измерений заносят в табл. 5.2.

Таблица

5.2

|

|

Отсчеты |

Измеренный Рn изм. |

Рn действ= Рn пр+ 2 |

Номинальный Рn ном. |

Накопленная |

|

|

1 |

2 |

|||||

|

По |

||||||

|

По |

Измерение профиля резьбы и определение погрешности половины угла профиля

Измерение угла

профиля резьбового изделия производится

отдельно по двум половинам для того,

чтобы проверить не только правильность

самого угла, но и перпендикулярность

биссектрисы угла профиля к оси резьбы.

Чтобы исключить ошибки измерения

вследствие несовпадения оси резьбы с

осью продольного перемещения каретки,

половины угла следует измерять в одном

осевом сечении, но с двух сторон (рис.

5.8). При этом наклона колонки микроскопа

не должно быть.

При нулевом положении штриховой сетки

центральная пунктирная линия направлена

перпендикулярно к линии центров и

проходит через вершину профиля, градусная

шкала окулярной головки показывает

нуль минут. При совмещении с помощью

маховичка 3 (см. рис. 5.3, а)

центральной пунктирной линии с одной

стороной профиля, получают по градусной

шкале значение половины угла профиля,

а при совмещении со второй стороной –

(360 -/2). Результаты

измерений заносят в табл . 5.3.

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() .

.

Для метрической резьбы /2ном.=30о.

Таблица 5.3

|

Результаты |

Средняя |

|||||||

|

по |

по |

|||||||

|

2 |

(II) 2 |

ср.лев. 2 |

2 |

(III) 2 |

(IV) 2 |

ср. 2 |

2 |

2 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

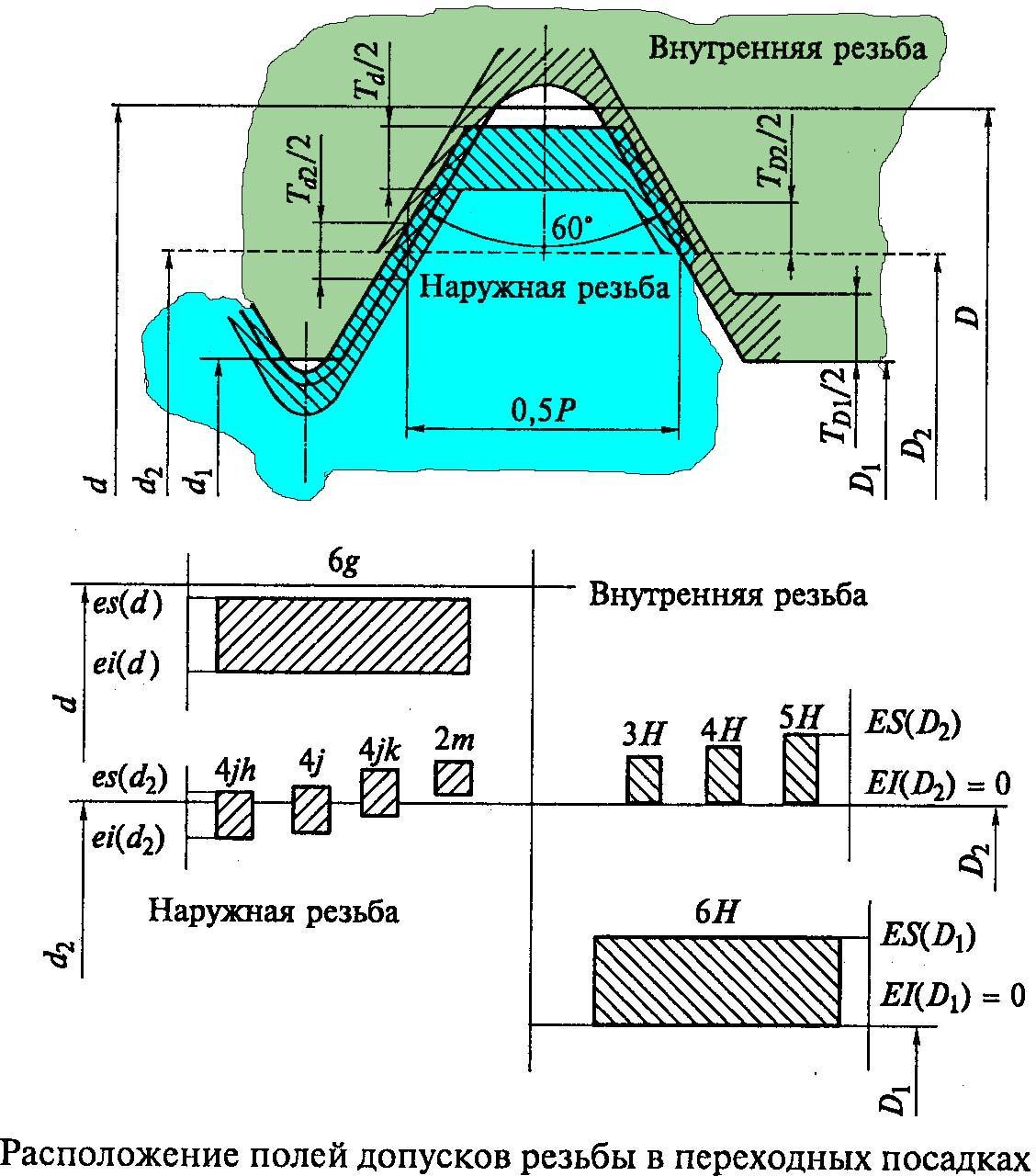

Нормирование точности резьбовых деталей и соединений

1. Классификация и параметры резьбы

Резьбы классифицируются по следующим признакам:

- по профилю винтовой поверхности: треугольные, трапецеидальные, упорные;

- по форме поверхности, на которой выполнена резьба: цилиндрические и конические, наружные и внутренние;

- по направлению винтового движения резьбового контура: правые и левые;

- по числу заходов: одно- и многозаходные;

- по эксплуатационному назначению: общего применения и специальные.

К резьбам общего применения относятся:

- а) крепежные (метрическая, дюймовая). Главное требование к ним — обеспечить прочность соединения и сохранить плотность стыка в процессе длительной эксплуатации;

- б) кинематические (трапецеидальные и прямоугольные) для ходовых винтов. Главное требование к ним — обеспечить точное перемещение при наименьшем трении;

- в) трубные и арматурные. Главное требование к ним, обеспечить герметичность соединений.

Упорная резьба применяется для преобразования вращательного движения в поступательное силовое (домкраты, прессы). Главное требование к ней — обеспечить высокую нагрузочную способность.

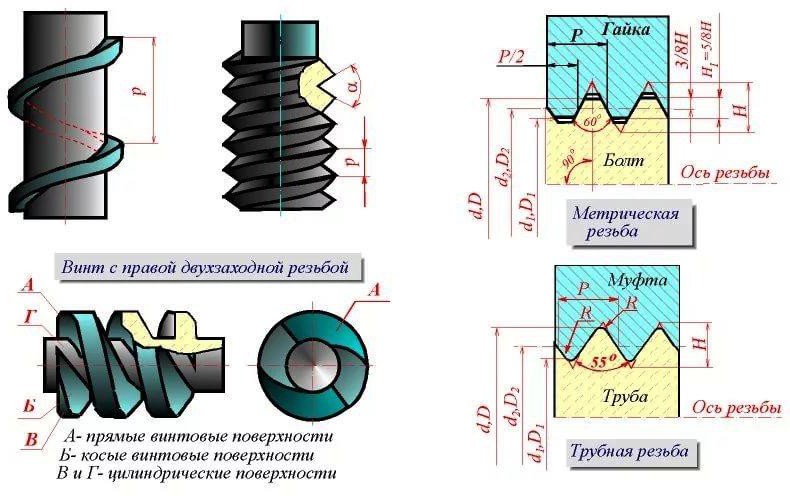

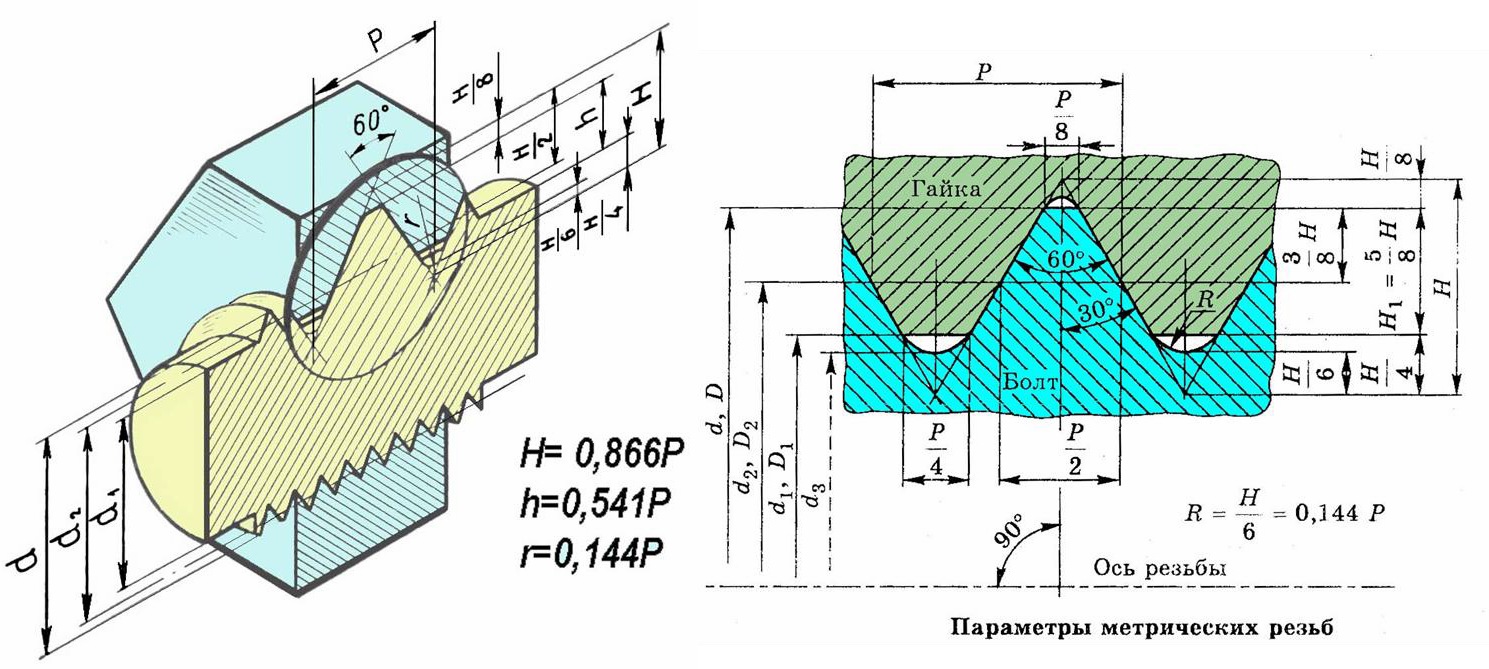

Параметры резьбы. В общем машиностроении наиболее широко применяется метрическая резьба. ГОСТ 24705-81 устанавливает номинальный профиль метрической резьбы и размеры элементов профиля.

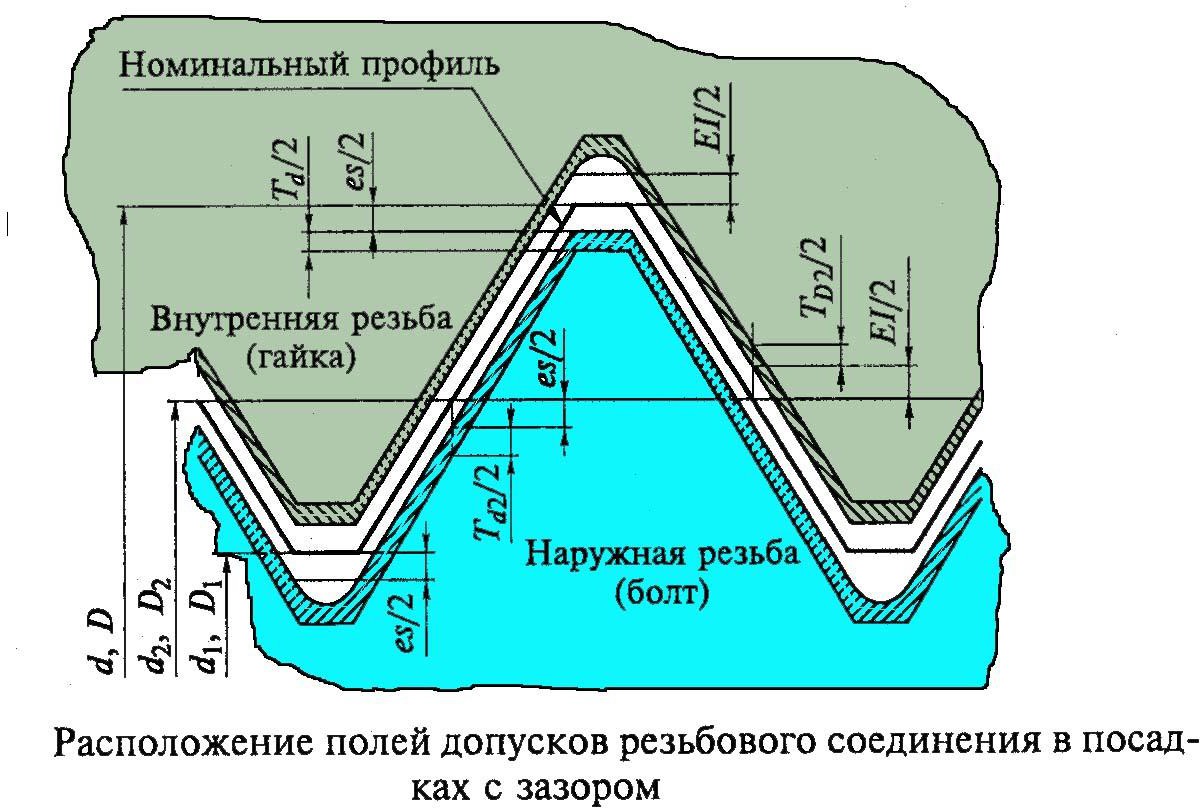

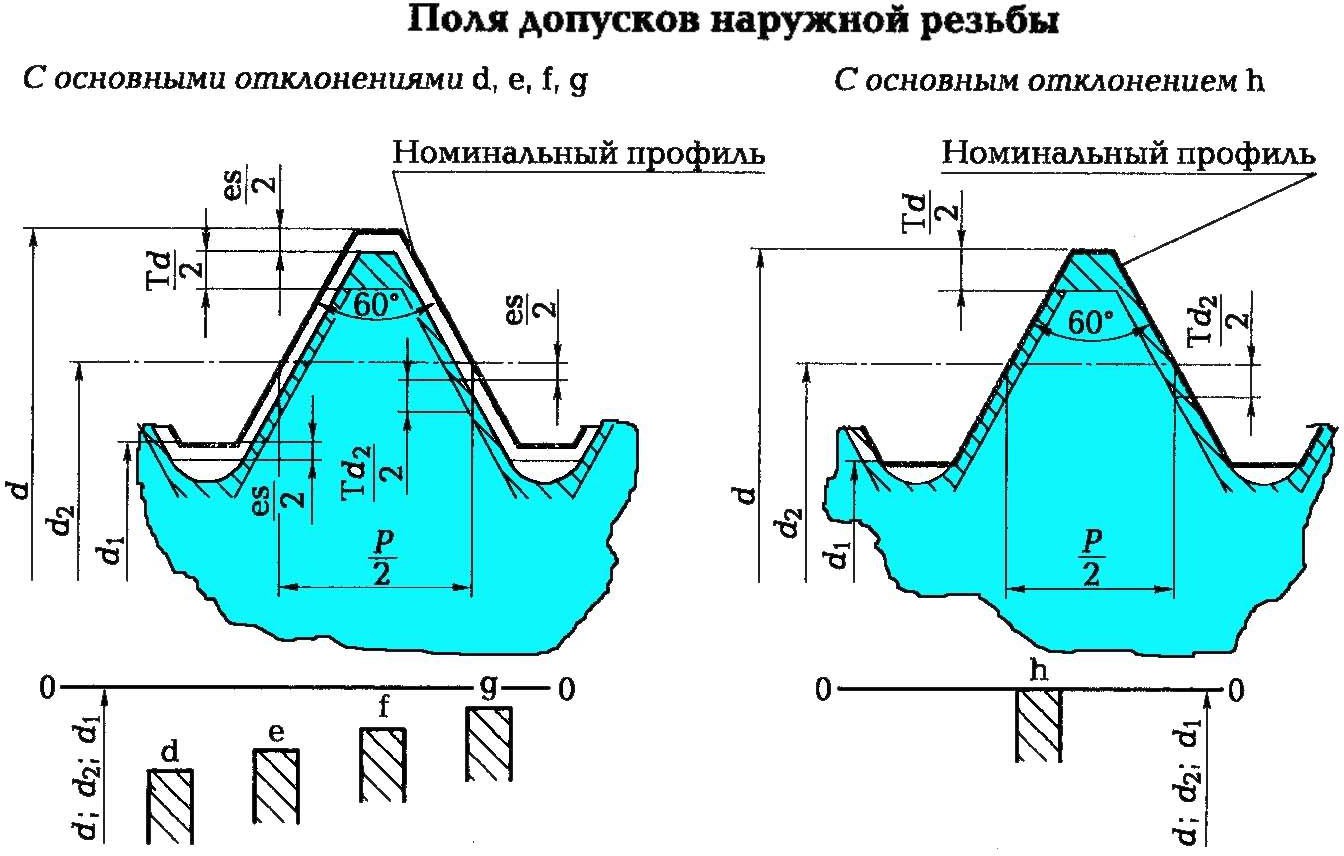

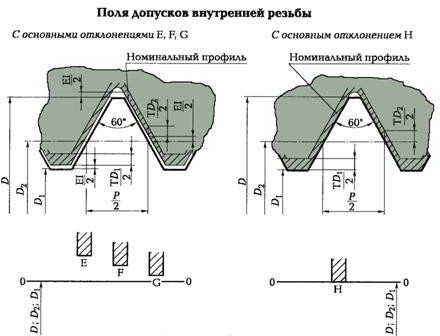

d — наружный диаметр наружней резьбы(болта); D — наружный диаметр внутренней резьбы (гайки); d2 — средний диаметр болта; D2 — средний диаметр гайки; d1 — внутренний диаметр болта; D1 — внутренний диаметр гайки; d3 — внутренний диаметр болта по дну впадины; Р — шаг профиля; Н — высота исходного треугольника; α = 60° — угол профиля резьбы; R — номинальный радиус закругления впадины болта;

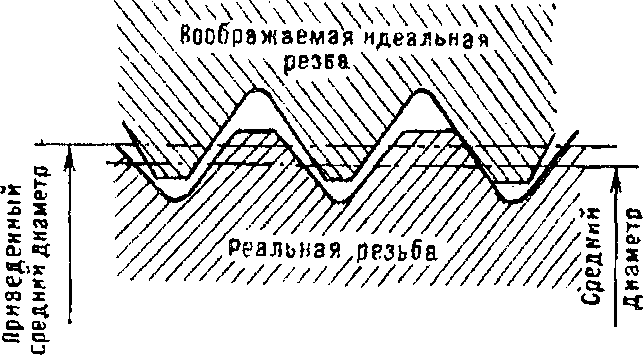

Средний диаметр резьбы (d2, D2)– диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине номинального шага резьбы.

Наружный диаметр резьбы (d, D)– диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы.

Внутренний диаметр резьбы (d1, D1)– диаметр воображаемого цилиндра, вписанного касательно к впадинам наружной резьбы или вершинам внутренней резьбы.

Шаг резьбы (Р) – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол профиля резьбы ( α) – угол между боковыми сторонами профиля.

Высота исходного профиля (Н) – высота остроугольного профиля, полученного при продолжении боковых сторон профиля до их пересечения.

Рабочая высота профиля – высота соприкосновения сторон профиля наружной и внутренней резьб в направлении, перпендикулярном оси резьбы.

Длина свинчивания (L)– длина соприкосновения винтовых поверхностей наружных и внутренних резьб в осевом сечении.

ГОСТ 8724-81 устанавливает диаметры резьбы от 0,25 до 600 мм и шаги от 0,075 до 6 мм. Установлено 3 ряда диаметров метрической резьбы. При выборе диаметра резьбы следует первый ряд предпочитать второму, второй – третьему.

2. Погрешности резьбы

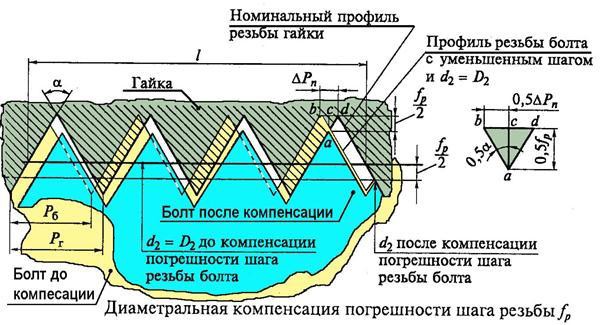

Основными погрешностями резьбы являются набег шага и искажение угла профиля.

Погрешностью (отклонением) шага DP называется разность между действительным и номинальным размерами шага.

Погрешность шага состоит из местных и прогрессивных погрешностей шага.

Местные погрешности не зависят от длины свинчивания.

Прогрессивные погрешности в шаге нарезаемой резьбы возникают пропорционально числу витков на длине свинчивания.

Погрешностью (отклонением) половины угла профиля резьбы Da/2 болта или гайки называется разность между действительным и номинальным значениями Da/2.

Влияние отклонений диаметров, шагов, угла наклона боковой стороны профиля на прочность резьбы и свинчиваемость.

В случае отклонений диаметров болт и гайка могут не свинчиваться. Ухудшает свинчиваемость отклонение шага в любую сторону.

Циклическая прочность зависит от равномерности распределения усилий между витками. Наличие зазоров по d2, d1 и d устраняет заклинивание витков, уменьшает трение между ними и увеличивает податливость резьбы, компенсируя погрешности изготовления и равномерно распределяет нагрузку между витками.

При прогрессивной ошибке и отклонении половины угла профиля статическая прочность резьбы снижается. Отклонения шага снижают циклическую прочность резьбового соединения, а отклонения половины угла профиля – повышают.

Является результатом того, что ошибка в шаге редко бывает местной. Обычно она является прогрессивной, возрастающей пропорционально числу полных шагов на длине свинчивания (ΔPn).

Происходит накопленная погрешность шага:

- из-за копирования ошибок шага метчика или плашки;

- из-за погрешностей кинематики станка при нарезании резьбы резцом с помощью коробки подач станка;

- из-за износа ходового винта и его температурных и силовых деформаций;

- неоднородности материала заготовки и других причин.

При изготовлении резьбовых деталей неизбежны погрешности профиля резьбы и ее, размеров, которые могут нарушить свинчиваемость и ухудшить качество соединений. Для обеспечения свинчиваемости и качества соединений, действительные контуры свинчиваемых деталей не должны выходить за предельные контуры на всей длине свинчивания.

Приведенным средним диаметром резьбы называется средний диаметр воображаемой идеальной резьбы, которая имеет те же шаг и угол наклона боковых сторон, что и основной или номинальный профиль резьбы, и длину, равную заданной длине свинчивания, которая плотно (без взаимного смещения или натяга) соприкасается с реальной резьбой по боковым сторонам резьбы.

3. Посадки резьб (с зазором, с натягом, переходные)

Посадка с зазором

Предусмотрено пять основных отклонений для наружной резьбы (d, е, f, g, h) и четыре основных отклонения для внутренней резьбы (Е, F, G, Н)

Обозначение поля допуска диаметра резьбы состоит из:

- числа, обозначающего степень точности

- строчной или прописной латинской литеры, обозначающей основное отклонение резьбового вала или отверстия. Например 4h, 7Н.

У резьб обозначение поля допуска начинается с числа (степень точности), после которого записывают основное отклонение.

Обозначение поля допуска резьбы состоит из:

- обозначения поля допуска среднего диаметра (на первом месте)

- обозначения поля допуска диаметра выступов, d — для болта, D1 — для гайки (на втором месте) Например: 7g6g, 5Н6Н.

Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, то в обозначении оно не повторяется: Например 6g6g, 6Н 6Н записывают 6g, 6Н.

Обозначение поля допуска резьбы должно следовать за обозначением резьбы: — метрическая с крупным шагом — М 12-6g;

- метрическая с мелким шагом — М12 х 1-6Н;

- метрическая с мелким шагом левая — M12 x 1-LH-6H.

Длина свинчивания группы N в условном обозначении резьбы не указывается. Длина свинчивания в обозначении резьбы указывается в миллиметрах в следующих случаях: если она относится к группе L .

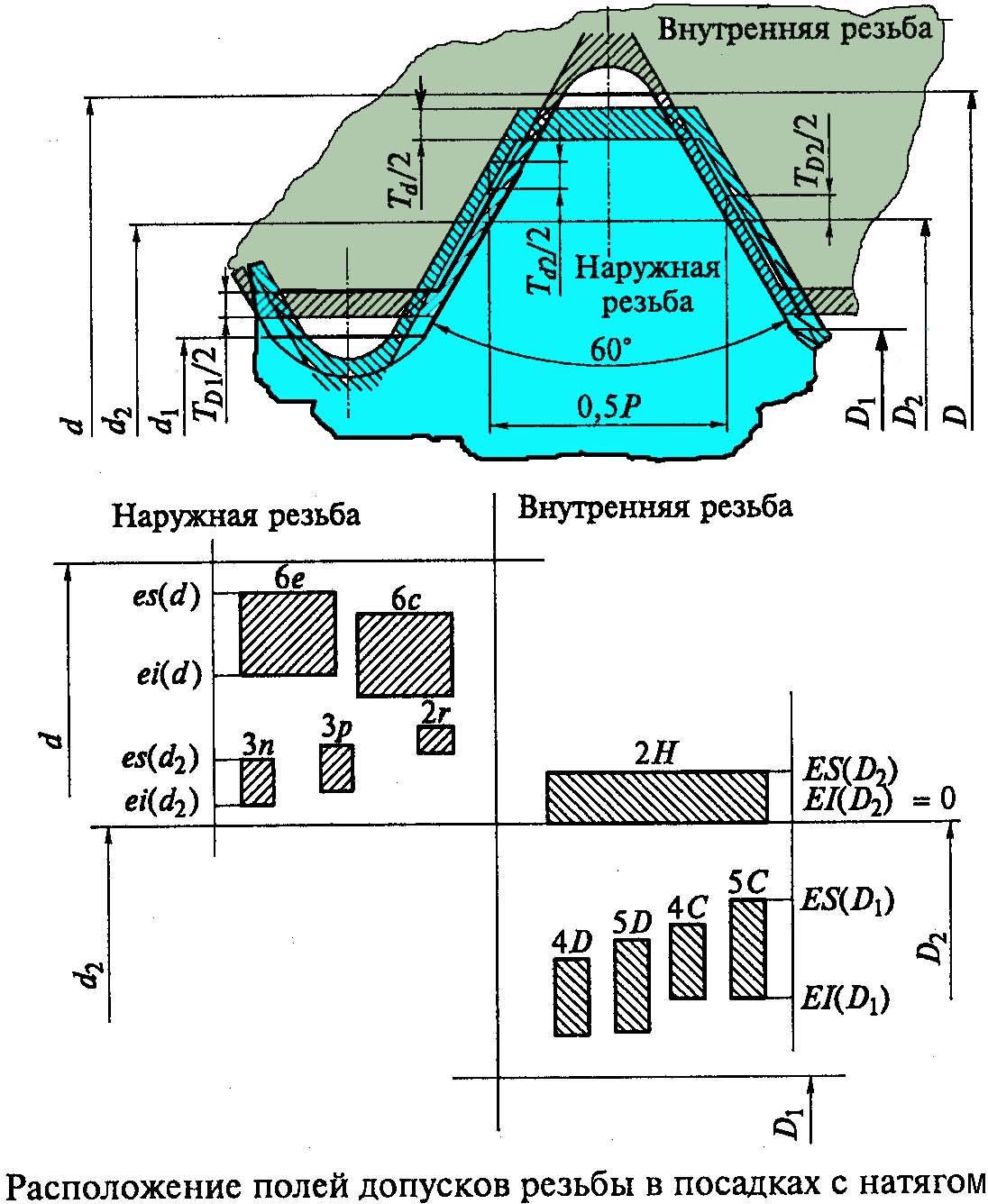

Посадка с натягом

Поля допусков для этих резьб распространяется на метрические резьбы с диаметрами от 5 до 45 мм и шагами от 0,8 до 3 мм.

Стандарт устанавливает посадки, предназначенные для стальных деталей с наружными резьбами (обычно шпилек), сопрягаемых с внутренними резьбами в деталях из стали, чугуна, алюминиевых и магниевых сплавов.

Резьбы с натягом находят применение в машинах и механизмах для неразъемных крепежных соединений, работающих в условиях вибраций и переменного температурного режима.

4. Переходные посадки

Посадки, предназначенные для стальных деталей наружными резьбами, сопрягаемых с внутренними резьбами в деталях из стали, чугуна, алюминиевых и магниевых сплавов.

Длина свинчивания аналогично длинам для посадок с натягом. Переходные посадки обеспечивают точное центрирование, например M12-4Н6(2)/ 4jk), возможна сборка-разборка.

Контроль точности резьбовых деталей

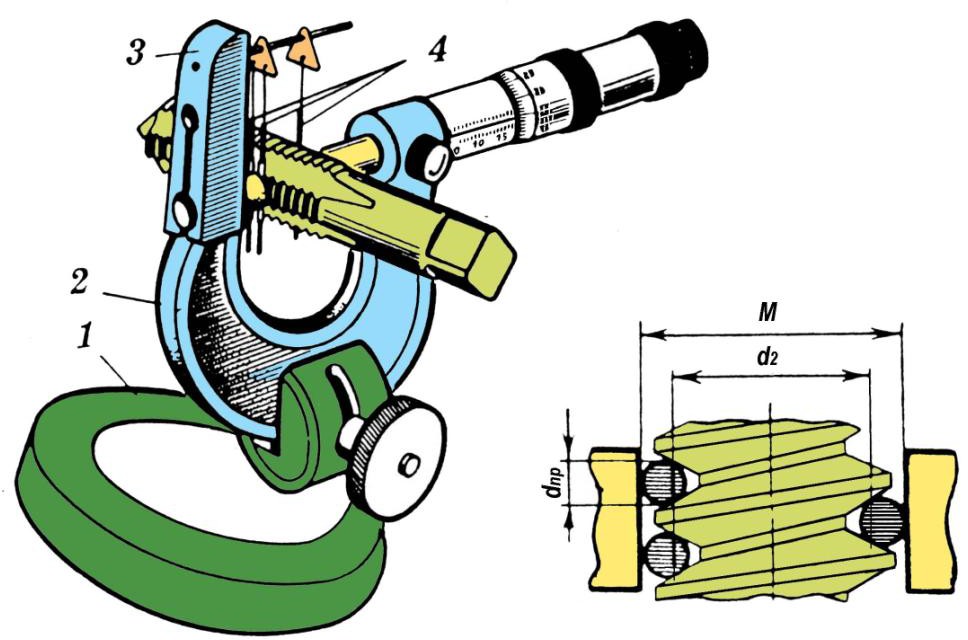

Измерение среднего диаметра резьбы методом трех проволочек

Просмотров: 532

Накопленная ошибка — шаг

Cтраница 1

Накопленная ошибка шага шевингованием обычно не исправляется. Радиальное биение зубчатого венца при шевинговании обычно переходит в накопленную ошибку окружного шага.

[1]

Допускается проверка накопленной ошибки шага по нарезанной на станке трапецеидальной однозаходной резьбе.

[2]

Причиной этого обычно является накопленная ошибка шага ( растяжка резьбы), которая на больших длинах может превышать допустимую. Это значит, что при большой длине свинчивания для обеспечения собираемости резьбовых соединений необходимо вести проверку специальными удлиненными резьбовыми калибрами.

[3]

При отсутствии эталонного винта проверка накопленной ошибки шага может быть проведена по нарезанной на станке резьбе.

[5]

Проверка может быть заменена проверкой накопленной ошибки шага по нарезанной на станке резьбе. На стальном валике, диаметр которого примерно равен диаметру ходового винта, нарезается однозаходная трапецеидальная резьба с шагом, близко соответствующим шагу ходового винта станка. Шаг нарезанной резьбы проверяется с помощью специального прибора.

[6]

Нормаль устанавливает допуски на шаг, накопленную ошибку шага, отклонение угла профиля, овальность по среднему диаметру, биение по наружному диаметру. Наиболее высокие требования по точности предъявляют к ходовым винтам профилирующих кинематических цепей и к винтам приводов установочных перемещений координатнорасточных станков при отсчете величины перемещения по лимбам.

[7]

На равномерность углов поворота влияют допуск на шаг и накопленная ошибка шага червяка и колеса, допуск на биение торца червяка ( в точных делительных передачах этот допуск равен 2 — 3 мк), допуск на биение профиля.

[8]

На равномерность углов поворота влияют допуск на шаг и накопленная ошибка шага червяка и колеса, допуск на биение торца червяка ( в точных делительных передачах этот допуск равен 2 — 3 мк), допуск на биение профиля.

[9]

При обычном исполнения шестеренчатая передача вследствие ошибок зацепления и накопленных ошибок шага и тихоходный двигатель вследствие плохой формы магнитного поля вдоль зазора из-за малого числа пазов на полюс и фазу не обеспечивают нужной равномерности вращения барабана.

[11]

Этот узел обеспечивает точную осевую фиксацию трубы с учетом накопленной ошибки шага у выступов трубы.

[13]

Равномерность углов поворота, определяемая допуском на шаг, накопленной ошибкой шага червяка и колеса, допуском на биение торца червяка и допуском на биение профиля.

[14]

Винт подвергается контролю по элементам профиля по среднему диаметру и по накопленной ошибке шага.

[15]

Страницы:

1

2

3

4

Накопленная ошибка — шаг

Cтраница 1

Накопленная ошибка шага шевингованием обычно не исправляется. Радиальное биение зубчатого венца при шевинговании обычно переходит в накопленную ошибку окружного шага.

[1]

Допускается проверка накопленной ошибки шага по нарезанной на станке трапецеидальной однозаходной резьбе.

[2]

Причиной этого обычно является накопленная ошибка шага ( растяжка резьбы), которая на больших длинах может превышать допустимую. Это значит, что при большой длине свинчивания для обеспечения собираемости резьбовых соединений необходимо вести проверку специальными удлиненными резьбовыми калибрами.

[3]

При отсутствии эталонного винта проверка накопленной ошибки шага может быть проведена по нарезанной на станке резьбе.

[5]

Проверка может быть заменена проверкой накопленной ошибки шага по нарезанной на станке резьбе. На стальном валике, диаметр которого примерно равен диаметру ходового винта, нарезается однозаходная трапецеидальная резьба с шагом, близко соответствующим шагу ходового винта станка. Шаг нарезанной резьбы проверяется с помощью специального прибора.

[6]

Нормаль устанавливает допуски на шаг, накопленную ошибку шага, отклонение угла профиля, овальность по среднему диаметру, биение по наружному диаметру. Наиболее высокие требования по точности предъявляют к ходовым винтам профилирующих кинематических цепей и к винтам приводов установочных перемещений координатнорасточных станков при отсчете величины перемещения по лимбам.

[7]

На равномерность углов поворота влияют допуск на шаг и накопленная ошибка шага червяка и колеса, допуск на биение торца червяка ( в точных делительных передачах этот допуск равен 2 — 3 мк), допуск на биение профиля.

[8]

На равномерность углов поворота влияют допуск на шаг и накопленная ошибка шага червяка и колеса, допуск на биение торца червяка ( в точных делительных передачах этот допуск равен 2 — 3 мк), допуск на биение профиля.

[9]

При обычном исполнения шестеренчатая передача вследствие ошибок зацепления и накопленных ошибок шага и тихоходный двигатель вследствие плохой формы магнитного поля вдоль зазора из-за малого числа пазов на полюс и фазу не обеспечивают нужной равномерности вращения барабана.

[11]

Этот узел обеспечивает точную осевую фиксацию трубы с учетом накопленной ошибки шага у выступов трубы.

[13]

Равномерность углов поворота, определяемая допуском на шаг, накопленной ошибкой шага червяка и колеса, допуском на биение торца червяка и допуском на биение профиля.

[14]

Винт подвергается контролю по элементам профиля по среднему диаметру и по накопленной ошибке шага.

[15]

Страницы:

1

2

3

4

Измерение прогрессивной (накопленной) погрешности шага резьбы осуществляется на длине свинчивания между одноименными профилями (правыми и левыми) на определенном числе витков n наружной резьбы.

Число витков n подсчитывается по формуле n = ℓn /P ,

где ℓn номинальное значение длины свинчивания, мм задается при выполнении лабораторной работы ;

Р – номинальный размер шага резьбы, мм – определяется или по обозначению наружной резьбы, или с помощью резьбового шаблона.

Полученное значение n округляется до целого в большую сторону.

Для того, чтобы исключить отклонение от параллельности оси резьбы относительно направления продольного хода стола микроскопа измерение на n витках производится как по левым, так и по правым сторонам профиля одних и тех же витков.

Измерение погрешности шага резьбы на длине свинчивания производится в следующем порядке.

• Устанавливают в центрах 6 микроскопа (рис.9) контролируемую деталь так, чтобы под объективом находился ее левый конец.

• Фокусируют микроскоп на деталь сначала грубо, путем перемещения кронштейна с тубусом 3 микроскопа (рис.9) по направляющим колонки 5, а затем точно, перемещая тубус микроскопа по направляющим кронштейна маховичком 10. После достижения резкой видимости изображения детали кронштейн закрепляют стопорным винтом.

• Действуя маховичком 5 окулярной головки (рис.10) и используя продольные и поперечные перемещения стола 2 микроскопа (рис.9), поворотом микрометрических винтов 9 добиваются совпадения одной из пунктирных линий штриховой сетки с изображением левой стороны профиля одного из крайних витков детали ( третьего или четвертого от левого торца детали,

рис.13). При этом центр перекрестия линий должен располагаться примерно на середине стороны левого профиля (рис.13, а). В этом положении снимают первое показание по шкале микрометрического винта 9 продольной подачи.

• Не трогая микрометрического винта поперечной подачи перемещают стол 2 микроскопа микрометрическим винтом 9 продольной подачи (рис.9). При этом смотрят в окуляр 2 окулярной головки микроскопа (рис.10) и отсчитывают необходимое число витков n, Как только та же пунктирная линия штриховой сетки совпадет с изображением левой стороны профиля n–го витка, перемещение стола с деталью прекращают и снимают второе показание со шкалы микрометрического винта 9

продольной подачи (рис. 13,б ).

продольной подачи (рис. 13,б ).

а)

б)

Рис.13. Схема измерения шага резьбы на микроскопе

Рис.13. Схема измерения шага резьбы на микроскопе

Разность первого и второго показаний будет определять действительный размер длины свинчивания по левым сторонам профиля Рn лев в мм.

• Аналогично производят измерения по правым сторонам

профиля тех же витков (рис.13, а) и определяют Pn прав.

• Подсчитывают среднее арифметическое значение результатов измерений по левым и правым сторонам профиля резьбы Pn ср = (Pn лев + Pn прав)/2 .

• Определяют прогрессивную ( накопленную ) погрешность

шага ΔРn на заданной длине свинчивания как разность между полученным средним арифметическим значением Рn ср и соответствующим номинальным размером длины свинчивания ℓn = Р × n, где Р номинальный размер шага ; n количество участвующих в измерении витков (шагов): ΔРn = Pn ср – Р×n.

Материал взят из книги Метрология, стандартизация и сертификация (Т.М. Раковщик)

Измерения

Измерения

(I)

(I)