Средства измерения температуры (измерительные преобразователи, приборы, установки или информационные измерительные системы), подобно средствам измерения других физических величин, не могут обеспечить определение действительного значения температуры исследуемого объекта, поскольку физические принципы и исходные условия проведения измерений в той или иной степени оказываются нарушенными.

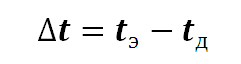

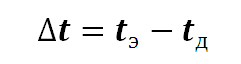

Результат измерения температуры будет отличаться от её действительного значения на величину

называемую абсолютной погрешностью измерения температуры. В соответствии с РМГ 29-2013, погрешность измерения может выражаться в долях или процентах от действительного значения измеряемой величины — относительная погрешность измерения δ.

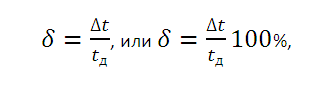

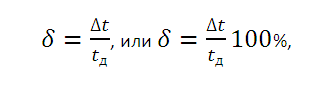

Границы относительной погрешности в долях или процентах находят из отношений

Положение МПТШ-68 (Междунаро́дная практи́ческая Температу́рная шкала́) предусматривает запись результата измерений в кельвинах и градусах Цельсия.

Погрешность измерений определяется приближенно с той или иной точностью, в зависимости от условий проведения и применяемых средств измерений, количества наблюдений и методов обработки экспериментальных данных. Погрешности измерений с целью их детального изучения и учета классифицируют по ряду признаков.

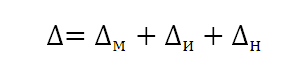

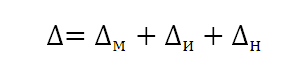

Измерение любой физической величины основано на определенном методе измерения, применяемом средстве измерения и способе фиксации результата. В зависимости от этого абсолютную погрешность измерения температуры можно разделить на три составляющие-

методическую Δм, инструментальную Δи. погрешность регистрации наблюдения Δн

Методическая погрешность измерения температуры возникает из-за неточности выполнения принципа (метода) измерения, недостаточной изученности явлений теплообмена между исследуемым объектом и чувствительным элементом ИПТ и, как следствие этого, неточного знания количественных взаимосвязей исследуемой температуры и регистрируемой величины, в соответствующем масштабе отображающей результат измерения температуры.

Инструментальная, или приборная, погрешность измерения температуры возникает из-за несовершенства конкретных средств измерения температуры, использования этих средств в условиях, отличающихся от нормальных. Инструментальную погрешность средства измерения температуры разделяют на две составляющих – основную и дополнительную. Первая характеризует точность средства измерений в нормальных условиях, вторая учитывает влияние отклонений от этих условий. Для удобства и однозначности оценки погрешностей средств измерений в известных рабочих условиях проводится регламентация метрологических характеристик средств измерения. Номенклатура и определения нормируемых метрологических характеристик устанавливаются согласно ГОСТ 8.009-84.

Погрешность регистрации наблюдения (личная погрешность) определяется квалификацией и личными особенностями наблюдателя (неправильный отсчет и снятие показаний, расшифровка записей и результатов регистрации). Как правило, величина этой составляющей при исключении промахов со стороны экспериментатора незначительна по сравнению с Δм и Δи,

В зависимости от закономерности изменения (характера проявления) погрешность разделяют на систематическую и случайную погрешности.

Систематической погрешностью измерения температуры называют составляющую погрешности измерения, которая остается постоянной или закономерно изменяется в процессе измерений (либо при их повторении). Систематическую погрешность оценивают расчетным путем или экспериментально и в результат измерений вводят соответствующую поправку.

Случайной погрешностью измерения температуры называют составляющую погрешности измерения, которая заранее не предсказуема и изменяется случайным образом при повторных измерениях температуры теми же средствами измерения. Закономерности проявления случайной погрешности и ее оценка могут быть выявлены проведением многократных наблюдений температуры с последующей статистической обработкой результатов измерений (см. ГОСТ Р 8.736-2011 Государственная система обеспечения единства измерений (ГСИ). Измерения прямые многократные. Методы обработки результатов измерений. Основные положения).

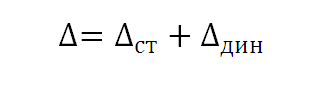

Измеряемая температура может быть стационарной (постоянной) или нестационарной, т.е. изменяться с течением времени. В зависимости от этого погрешность измерения температуры подразделяют на статическую Δст динамическую Δдин.

Динамическая погрешность вызвана скоростью изменения исследуемой величины tд, (т) и невозможностью регистрации средствами измерения мгновенных значений нестационарной температуры из-за их теплоинерционных свойств.

Разделение погрешности измерения температуры Δ на те или иные составляющие проводят в зависимости от конкретных условий, требований и возможностей оценки погрешности результатов измерений.

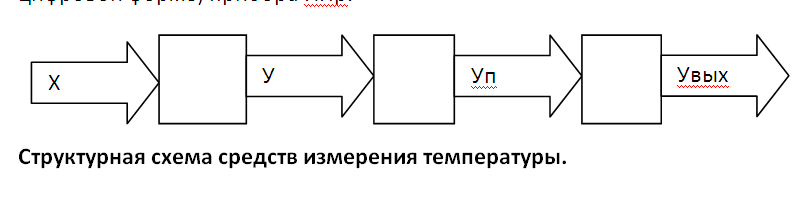

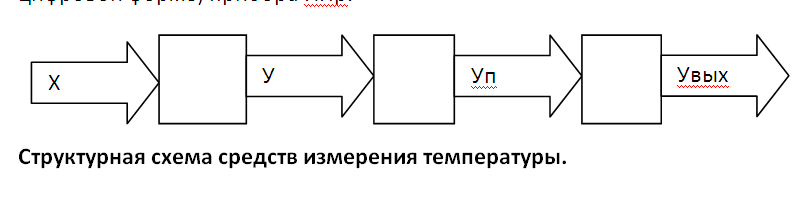

Согласно общим положениям информационной теории измерений и информационно-измерительной техники процесс измерения температуры, выполняемый любым средством измерения, заключается в преобразовании входной информации — температуры исследуемого объекта — на выходе измерительного устройства в величину, количественно выражающую результат измерения в удобной для дальнейшего использования форме. Совокупность преобразований исходной информации поясняется структурной схемой, каждый элемент которой может характеризовать определенный вид преобразований.

Упрощенно, без детализации промежуточных преобразований измерительной информации, структурную схему измерения температуры можно представить в виде последовательного соединения трех элементов — звеньев структурной схемы: ИПТ, одного или нескольких ПП измерительного и (показывающего, регистрирующего на диаграмме или в цифровой форме) прибора ИПр.

Структурная схема средств измерения температуры.

Входное воздействие х (исследуемое значение температуры) преобразуется чувствительным элементом ИПТ в температуру чувствительного элемента, которая затем преобразуется выходной сигнал ИПТ у (например, в термо-ЭДС для термопарного ИПТ или в электрическое сопротивление терморезисторного ИПТ), поступающий на ПП.

В зависимости от выбора конкретного средства измерения ПП выполняют функции масштабных или функциональных преобразований, передачи и усиления по мощности измерительной информации. Воздействие у преобразуется ИПр в выходную величину Увых в форме, пригодной для анализа температурного режима исследуемого объекта.

Результирующая погрешность измерения – Δ= Увых- х, определяется вкладом каждого элемента измерительной цени, который может иметь свои характерные значения погрешностей методической или инструментальной, систематической или случайной. Оценка результирующей погрешности измерения температуры в общем случае является сложной задачей, требующей детального анализа всей измерительной цепи. Эта задача решается в настоящее время поэтапно с учетом специфики измерений и применяемых измерительных средств.

-

Основные погрешности термоэлектрических термометров

-

Общие методические погрешности датчиков температуры

-

Механическим

и электрическим датчикам температуры,

соприкасающимся

со средой, температура которой измеряется

(сюда не

входят пирометры излучения), свойственны

следующие методические

погрешности.

-

Погрешность

из-за потерь от теплоизлучения и

теплопроводности.

Эта погрешность обусловлена тем, что

температура стенок трубопровода

отличается от измеряемой температуры

газа

или жидкости, текущих по этому

трубопроводу. В результате наряду

с полезным теплообменом между средой

и датчиком возникает

вредный теплообмен между датчиком и

стенками трубопровода

вследствие лучеиспускания и

теплопроводности (вследствие

оттока тепла к месту крепления датчика).

Это приводит к тому,

что температура датчика отличается от

температуры среды и

возникает методическая погрешность.

Для уменьшения этой погрешности

следует увеличивать длину погруженной

части и периметр

датчика, уменьшать толщину стенок,

теплоизолировать внутреннюю поверхность

трубопровода, не погруженную часть

датчика

и место его крепления. -

Погрешность

от неполного торможения газового

потока.

В

термометрах, предназначенных для

измерения истинной температуры

Т

встречного

потока воздуха, возникает погрешность,

причиной которой является повышение

температуры датчика из-за перехода в

тепло кинетической энергии потока

воздуха при его торможении датчиком.

Температура

датчика вследствие неполного торможения

потока не достигает температуры полного

торможения.

Относительная

погрешность измерения истиной температуры

![]()

![]() =

=

![]() =

=![]() .

.

Эта

погрешность может быть учтена введением

поправки. В навигационных вычислительных

устройствах эта поправка вводится

автоматически.

В

термометрах, предназначенных для

измерения температуры заторможенных

газов, погрешность возникает из-за

неполного торможения потока датчиком.

-

Динамическая

погрешность.

Эта погрешность обусловлена тем, что

тепло передается от среды к чувствительному

элементу с некоторым запаздыванием

вследствие конечной скорости передачи

тепла, зависящей от материала. Массы и

поверхности термопатрона.

Принципиально

возможно осуществлять преобразование

температуры в электрическую величину

с помощью электромеханических датчиков,

состоящих из

механического теплочувствительного

элемента (дилатометрического,

биметаллического,

жидкостного, газового и т. д.), соединенного

с электрическим преобразователем

перемещений (потенциометром, индуктивным

преобразователем и т. п.). Однако из-за

наличия подвижных частей электромеханические

датчики температуры уступают чисто

электрическим по виброустойчивости,

точности

и надежности и на летательных аппаратах

применения не получили.

-

Основные погрешности термоэлектрических термометров

Погрешности

термоэлектрических термометров

складываются из погрешностей, вносимых

датчиком, электрической цепью и

гальванометром.

К погрешностям,

вносимым датчиком, можно отнести:

-

Погрешность из-за

потерь от теплоизлучения и теплопроводимости. -

Погрешность от

неполного торможения газового потока. -

Динамическую

погрешность.

Эти три погрешности

являются общими для всех датчиков

температуры.

Погрешности,

вносимые электрической цепью, специфичны

для термоэлектрического метода измерения:

-

Погрешность от

изменения температуры θ2

свободных

концов. Уменьшение этой погрешности

достигается применением тех или других

температурных компенсаторов, измеряющих

температуру

θ2

и вносящих

автоматически поправку в выходной

сигнал. Устранение этой погрешности

достигается применением термопары из

сплавов НК-СА

или НЖ-СК. -

Погрешность,

вызванная влиянием паразитных термо-

э. д. с. Эта погрешность имеет место в

том случае, если темпера в точках

присоединения термоэлектродов А

и В

к соединительным

проводам С

и Д

неодинаковая

(рис. 4.5.1.),

а также, если неодинаковая температура

в точках соединения проводов с нагрузкой.

Для уменьшения

этих погрешностей концы соединитель

проводов С

и Д

должны

располагаться поблизости друг от друга

с тем, чтобы они находились в одинаковых

температурных условиях.

-

Погрешность,

вызванная изменением электрических

сопротивлений термопары, соединительных

проводов и рамки гальванометра при

изменении температуры окружающей

среды. Основное влияние оказывает

изменение сопротивления рамки, поскольку

это сопротивление значительно больше

сопротивлений термопары и проводов.

Компенсация этой

погрешности осуществляется по одной

из схем, показанных на рис.

4.5.1.

В схеме на рис.

4.5.1., а

добавочное

сопротивление RД

выполняется

из манганина, а шунт RШ

–

из никеля.

Условие температурной

компенсации для этой схемы выглядит

следующим образом:

![]() =

=

![]() – 1

– 1

В схемах на рис.

4.5.1.,б и в

компенсация

осуществляется с помощью полупроводниковых

терморезисторов (ПТР).

В схеме нарис.

схеме нарис.

4.5.1., б

в качестве добавочного сопротивления

R1

используется ПТР,

сопротивление которого при нормальной

температуре соизмеримо с сопротивлением

компенсируемого элемента (рамки

гальванометра), температурный коэффициент

α1

сопротивления R1

в среднем равен по абсолютной величине,

но противоположен по знаку температурному

коэффициенту α2

сопротивления компенсирующего

элемента.

Рис.

4.5.1.

Схемы

компенсации температурных

погрешностей термоэлектрического

термометра:

а

–

с шунтом и добавочным сопротивлением;

б,

в

–

с добавочными сопротивлениями с

отрицательным

температурным коэффициентом; А,

В

–

термоэлектроды;

С,

Д

–

соединительные провода

Этим

условиям удовлетворяет ПТР,

изготовленный из карборунда и феррокремния

(так называемый

силит). Температурные характеристики

элементов схемы

при использовании силита в качестве

сопротивления R1

приведены

на рис.

4.5.2., а.

Вследствие нелинейности температурной

характеристики силита компенсация

получается неполной.

В

схеме на рис.

4.5.1.,в

в качестве добавочного сопротивления

R1

применяется ПТР

с большим отрицательным температурным

коэффициентом α1

зашунтированный манганиновым

сопротивлением

R2.

Шунт предназначен для сглаживания

нелинейности температурной

характеристики ПТР,

а также для компенсации влияния

технологического разброса параметров

ПТР.

Для компенсации

сопротивления r,

изготовленного

из медной проволоки с

температурным коэффициентом αТ

≈

4-10 –3

в диапазоне температур

от –

60

до

+50°

С,

сопротивление терморезистора берут

равным

R1

=

(0,4

÷ 0,8)

r,

а сопротивление шунта R2

=

0,439

r

+

0,27 R1.

Эти формулы применимы при использовании

ПТР

с величиной

параметра

В,

лежащей

в пределах 2250

– 2650о

К.

При этом

погрешность компенсации не превышает

±3%

от

среднего значения суммарного сопротивления

цепи во всем диапазоне рабочих температур.

а)

На

рис.

4.5.2.,б

приведены температурные характеристики

элементов

схемы рис.

4.5.1., в.

Рис.

4.5.2.

Температурные

характеристики элементов:

а –

схемы на рис.

4.5.1., б;

б –

схемы на рис. 4.5.1., в:

1

– характеристики компенсируемой цепи;

2

– характеристика силитового компенсатора;

3

–

идеальные (требуемые)

характеристики компенсатора; 4

– реальная характеристика прибора в

целом;

5

– идеальные

(требуемые)

характеристики прибора в целом; 6

– характеристики компенсируемой

цепи.;

7

–

характеристика ПТР;

8

–

характеристика шунта;

9

–

характеристика компенсатора (ПТР

с шунтом); 10

–

реальная характеристика

прибора в целом; 11

– идеальная (требуемая) характеристика

прибора в целом; θmin

– θmax

– диапазон

температур окружающей

среды;

θr

– температура

градуировки

Погрешности

термоэлектрического термометра, вносимые

гальванометром, имеют тот же характер,

что и погрешности, вносимые

логометром, но к ним добавляются еще

погрешности,

вызванные влиянием температуры окружающей

среды на магнитную

индукцию в рабочем зазоре постоянного

магнита и на

модуль упругости противодействующих

пружин. Эти две погрешности примерно

равны по абсолютной величине, но

противоположны

по знаку, благодаря чему они почти

полностью взаимно компенсируются

(результирующая температурная погрешность

гальванометра

не превышает 1%

на

100°С).

1Общие

методические погрешности датчиков

температуры смотри в разд. Х.х.х.

Соседние файлы в папке ТЕМА 04

- #

- #

- #

- #

РАСЧЁТ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

О.Г. Белоусов,

доцент кафедры ПТТАиС ФГКОУ ВПО ВСИ МВД России, канд. техн. наук, доцент

А.В. Белых,

преподаватель кафедры ПТТАиС

В работе рассматриваются вопросы точности измерений температуры нагретых поверхностей с помощью контактных методов с использованием термопар. Описываются технические и технологические приемы, уменьшения случайных и систематических погрешностей измерительного комплекса, состоящего из хромель-копелевых термопар с медными теплоизолированными калориметрическими вставками, компенсационных проводов, подстроечными резисторами и светолучевых осциллографов типа Н -117/1.

In work questions of accuracy of measurements of temperature of warm surfaces by means of contact methods with use of thermocouples are considered. Are described technical and processing methods of reduction of casual and regular errors of the measuring complex consisting from hromel-kopelevaja thermocouples with copper heat-insulated calorimetric inserts, compensatory wires, tuning resistors and light-beam oscillographs of type Н -117/1 .

Для измерения температуры поверхности модели с помощью термопар, вмонтированных в медные калориметры, составляется измерительная цепь, состоящая из трех элементов: калориметра с термопарой, соединительных медных проводов и шлейфовых осциллографов типа Н-117/1 (рис. 1). Каждый из этих элементов оказывает определенное влияние на точность измерения температуры и, следовательно, на точность экспериментального определения коэффициента теплоотдачи.

Величина погрешности результатов экспериментального определения коэффициента теплоотдачи а в аэродинамических установках обусловлена следующими факторами:

искажением температурного поля модели из-за конструктивных и теплофизических особенностей калориметрического элемента;

*

Belousov O., Belykh A. Calculation of the error of measurement of temperature

возможностью утечки тепла через стенки калориметра и по проводам термопар;

отсутствием достаточно надежной технологии препарирования термопар и методов их точного тарирования;

несовершенством системы сбора информации; различного типа наводками электрического сигнала; инерционностью измерительной системы.

Рис. 1. Схема измерений температуры: Си — медные соединительные провода;

Яэ — подстроечный резистор.

Влияние соединительных проводов и измерительного прибора на точность измерения достаточно хорошо изучено и в данной работе не рассматривается.

Для уменьшения систематической погрешности измерений в настоящей работе были использованы технологические и конструктивные усовершенствования. Для изготовления хромель-копелевых термопар применялись термоэлектродные провода диаметром 0,0002 м. Концы электродов термопар были прокатаны до толщины 0,00005 м и сварены между собой контактной конденсаторной сваркой. После сварки диаметр спая не превышал 0,0025 м. Изготовленные таким образом термопары припаивались серебряным припоем к калориметру.

Такая методика изготовления и установки термопар не приводит, как будет показано ниже, к сколько-нибудь существенным утечкам тепла по проводам термопары и практически не влияет на распределение температуры внутри калориметрического датчика. Искажение температурного поля калориметра, вызванное присутствием термопары и зависящее от отношения толщины калориметра к радиусу проводов термопары, составляет доли процента и в настоящих тепловых исследованиях не учитывалась.

Вследствие эффектов Пельтье и Томсона термопара поглощает тепло от нагретой медной цилиндрической вставки и отдает его холодному спаю и окружающей среде, т.е. работает как тепловой насос. Количество тепла, поглощаемое термопарой, пропорционально силе термотока. При измерении термо-э.д.с. этот ток мал, и эффекты Пельтье, Томсона и Джоуля не оказывают заметного влияния на точность измерения.

При изменении напряженности электростатического поля от 2^105 до 5^105 В/м погрешность изменялась от 0,2 до 0,65% (при температуре 1000С). Поскольку в большинстве случаев при измерении температуры напряженность электрического поля значительно меньше, погрешность его воздействия незначительна и нами не учитывалась.

В [6] рассмотрено влияние магнитного поля. Для всех исследованных термопарных проволок, за исключением алюмелевой, наводки были незначительны — не больше 0,1 мкВ/0С при индукции 0,9 Тл. Для алюмелевой проволоки наводки составили 1 мкВ/°С. При меньших значениях магнитной индукции, которые характерны для большинства случаев, наводки и, следовательно, погрешности измерения значительно меньше. Термоэлектроды использованных термопар были обмотаны кремнеземной нитью, а затем пропитаны электроизоляционным лаком, т.е. термоэлектроды были экранированы, что исключало электрические и магнитные наводки.

Наибольшее влияние при измерении термотока оказывают погрешности, связанные с изменением сопротивления цепи термопары, так как измерительные приборы (шлейфовые осциллографы) в этом случае имеют небольшое внутренне сопротивление. Однако, составленная измерительная цепь с подстроечным резистором позволила пренебречь погрешностью, обусловленной изменением сопротивления цепи термопары. Величина погрешности, которая возникает при различии термо-э.д.с. термоэлектродов термопары и компенсационных (удлинительных) проводов, составляет доли процента при использовании в качестве приборов, регистрирующих термо-э.д.с., шлейфовых осциллографов и не учитывалась при определении погрешности измерений.

Применение двухэлектродных термопар со спаем для измерения температуры поверхности обуславливает погрешности, связанные с градиентом температуры по длине спая; они зависят от теплооттока по термоэлектродам термопары.

Рассмотрим цилиндрический медный калориметр (рис. 2), охлаждаемый сверху тепловым потоком q(T)=a(Tw(r)-Te) за счет вынужденной конвекции. С нижней стороны калориметр охлаждается за счет естественной конвективной теплоотдачи в окружающую среду с постоянной температурой и теплового потока по термоэлектродам термопары q^r), величина которого постоянна, поскольку теплопроводность хромель-копелевой термопары на порядок меньше теплопроводности медной цилиндрической вставки калориметра. Боковая поверхность медной цилиндрической вставки термоизолирована. Эффективность применяемой термоизоляции характеризуется так называемым холодящим эффектом, для оценки которого используют коэффициент

КЭф = ^ = 50

виз

где вк, виз — соответственно коэффициенты тепловой активности медной вставки и стеклотекстолитовой теплоизоляции; в = yjс ■ р- Л . При Кэф > 30 утечки тепла в

калориметра с термопарой (второй термоэлектрод и термоизоляция калориметра и термоэлектродов термопары не показаны) Скорости теплообмена, возникающие при

естественной (свободной) конвекции, сравнительно малы, так что при совместном действии свободной и вынужденной конвекции последняя и определяет картину теплообмена, так как в одной и той же среде теплообмен при вынужденной конвекции протекает значительно интенсивнее, чем при свободной. Учитывая это и то, что теплоотдача в условиях естественной конвекции не влияет на погрешность измерения, принимаем аП = 0. Теплоотток по термоэлектродам термопары и связанную вместе с ним погрешность измерения температуры определим из выражения [2]:

Q = 2.2

f 1(Л•c-P), Fki(л • • p-

TT Q3

где Q =q — относительная величина утечки тепла из калориметра по проводам термопары;

Q — количества тепла, уходящего в единицу времени из калориметра по двум

термоэлектродам термопары;

Q = q(r) FK — количество тепла, уходящего в пограничный слой из калориметра в единицу времени;

FK — площадь внешней поверхности калориметра, охлаждаемая тепловым потоком q(r);

f — площадь поперечного сечения термоэлектрода;

(л с, p),u(A, с, р)к

— коэффициент

теплопроводности, удельная теплоемкость и

плотность материалов теплоэлектродов и калориметра соответственно;

F0 =

Л

VP-с-^2 У k

• т

опыта).

— критерий Фурье (здесь д — толщина калориметра, т

время

В настоящих исследованиях величина Q не превышала 0,01, что на порядок меньше обычно принимаемой величины утечек тепла по проводам термопары [2] и в расчетах не учитывалась.

Таким образом, применяемые конструкция калориметра, материалы термоизоляции калориметра и термоэлектродов, регистрирующая аппаратура, схема измерений с подстроечным резистором позволили минимизировать методическую (статическую) погрешность измерения температуры, которая не зависит от класса точности измерительного комплекта, а определяется условиями измерения температуры.

Конечность температуропроводности спая термопары приводит к тому, что при измерении меняющихся во времени температур, помимо статической, возникает динамическая погрешность термопары, равная разности мгновенных значений неискаженной температуры и температуры, регистрируемой термопарой.

Динамическая погрешность термопары определяется ее тепловой инерцией, то есть отставанием измеренной температуры от неискаженной температуры медной цилиндрической вставки калориметра. Существует контактная инерционность, обусловленная искажением температурного поля вставки, вызванного теплооттоком по термоэлектродам термопары (ее учитывать не будем, так как выше было показано, что Q = 1%), и инерционность спая, обусловленная градиентом температуры по длине спая термопары.

Хромель-копелевые термопары относятся к малоинерционным стандартным термопарам. Благодаря хорошему контакту спая термопары с медной вставкой данная конструкция калориметра при больших а обладает сравнительно малой инерционностью. Предварительно оценив по методу эффективной длины В.С. Авдуевского величину коэффициента теплоотдачи а

для заданных условий (например для Т0 = 243К, Ме = 1,55, Rw = 0,40 м, а ~ 900 Вт/(м2 • град) ), по формуле [3]

£ _ Ck ‘ Pk ‘Vk _ ck ‘ Pk ‘ ^k — Ц $c a- Fk a

находим величину тепловой инерции s для калориметра, установленного непосредственно перед углублением на поверхности исследуемой модели и вычисляем ту — время установления показаний калориметра, отсчитываемое от момента наступления регулярного теплового режима. При ту = 3s температура калориметра отличается от температуры среды всего на 5% [3]. Опыты показывают, что стационарный режим по температуре торможения в форкамере газодинамического стенда устанавливается примерно на 10с от момента пуска стенда, тогда минимально необходимое время работы стенда (время одной продувки) тпр будет равно

ги/7 = 3s + 10с « 45с.

Величина коэффициента теплоотдачи а в отрывной зоне изменяется в широком диапазоне, пределы которого заранее не известны. Поэтому предположим, что величина а в отрывной зоне изменяется в пределах 0,5<а/аотр<4 и определим предполагаемый диапазон изменения показателей тепловой инерции калориметров, установленных в отрывной зоне — 23с<s<2,8с. А для точного измерения температуры поверхности калориметры должны обладать минимальной тепловой инерцией — 20… 25с.

Аналитический расчет динамики процессов изменения температуры хотя и возможен, но весьма сложен и требует больших вычислений. При расположении спая термопары цилиндрической полости внутри медной вставки простое аналитическое решение для оценки погрешности измерения температуры не найдено. Знак и числовое значение температурной погрешности зависят от соотношения между теплофизическими свойствами термопары и вставки калориметра, диаметра спая, глубины его залегания, а так же от характера теплового воздействия на исследуемую поверхность.

Ранее было отмечено, что в применяемой конструкции калориметра термопара практически не искажает температурное поле цилиндрической вставки. Следовательно, погрешность измерения температуры будет определяться глубиной залегания спая термопары и характером теплового воздействия на исследуемую поверхность. Так как термопара со спаем измеряет температуру в месте разветвления термоэлектродов, то схему калориметра можно представить в следующем виде (рис. 3), заменив термопару со спаем одноэлектродной термопарой состоящей из копелевого (более теплопроводного) термоэлектрода, что существенно упрощает исследование нестационарных погрешностей измерения.

Рис. 3. Расчетная схема двухэлектродной термопары со спаем

Для стационарных условий (T^const) распределение температур по толщине медной вставки калориметра будет следующим [3]:

ф,г) = T(x,f) — Te = q(f)

1

— + а

Sk — x

4

(О < x <8k),

здесь a — коэффициент теплоотдачи; дк — толщина калориметра;

Хк — коэффициент теплопроводности материала калориметра; х — текущая координата;

Т(х,т) — температура;

и(х,т) — избыточная температура.

Согласно принятой расчетной схеме х = дк и тогда

o(St ,т) = T (St ,т)-Те = ^.

а

При расположении термоприемника со стороны, противоположной охлаждению, взаимосвязь между измеренной ТТ(т) и истинной Тт(т) температурами в изображениях записывается в следующем виде [3]:

>т (р) t. 1 + g-P

<.(Р) 1 + ?’■ Р ’

, 1 „ 11 ,1 „а- lc

где у = 1 + -£ е = — + -; е’ = —; £ = —^ 2 m n M X

m =

а

n

Л 1 к

1 + 2 £

(с ■p-S)k’ I. и

f

6 a.

1

л ’

1 + 7^

V 4 у

M _

>

(c■p-5)k ■ R x

+ x +

1+2x >

x (c-P-1 )c . R _ ic_

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

X _(c-p-^’ R _4

Индекс «к» относится к материалу и свойствам вставки калориметра, а индекс «с» — к копелевому термоэлектроду термопары.

Произведя все необходимые вычисления и преобразования и, учитывая, что изображением относительной измеренной температуры

0т(т)_ Tt (r)~Т _ e~mT

Т — T

± Тнна ± «

1

1

является выражение вида ——-, получаем следующее выражение для

P + m

определения истинной температуры поверхности калориметра, рассчитываемой по соответствующим значениям измеренной температуры:

F>

во (т) _ -e ^ t1 + (M — mM

S ■V

Как показывают расчеты m~M, что означает, что используемая хромель-копелевая термопара по своим свойствам близка к свойствам медной цилиндрической вставки калориметра. А как показано в [3], во всех случаях измерений абсолютная величина погрешности будет тем меньше, чем меньше теплоемкость термопары и чем меньше ее «внутренняя» постоянная времени — _ /с2 /2ас, (здесь lc — длина спая, ас — его температуропроводность), которая характеризует быстроту перестройки температурного поля внутри термопары.

Комплекс величин

_ с_ _ (cг -p-/г)

bk (c■ p-*)k

имеющий размерность времени, является параметром, характеризующим динамические свойства системы термопара — медная цилиндрическая вставка. Чем меньше значение тэ, тем ближе показания термопары к истинным.

Рассчитанные значения — _ 10 7 c и тэ_ 210 9 c показывают, что

выбранные характеристики термопары и вставки калориметра обеспечивают измерения практически истинной температуры поверхности.

Величина коэффициента теплоотдачи определяется из выражения

а _ m

c■ p■ V

F

k

тогда расчетное уравнение для определения максимальной относительной ошибки определения а запишется в следующем виде:

а1 _ m , 5Ск | Spk | SVL+ F

а1 m1 ck pk Vk Fk

Индекс «1» означает здесь, что определяется погрешность, обусловленная несовершенством применяемой измерительной системы. Рассмотрим слагаемые в правой части последнего уравнения.

Для определения относительной ошибки §ах /а последовательно вычислялись следующие величины:

1. Относительная погрешность определения i-го значения температуры поверхности TTj(r) при считывании с осциллограммы будет определяться из выражения

5TJl

T

Sh( Sk —7 л—-, т.к.1т

Ы k

Ы ■ k,

здесь hi — отклонение луча осциллографа в i-ый момент времени, dhi -абсолютная погрешность измерения i-го отклонения луча, равная 10-6 мм, так как для измерения hj используется измерительный микроскоп ИМЦ-150; к и Sk -соответственно тарировочный коэффициент и абсолютная погрешность его определения. Тарировочный коэффициент определяется из выражения

к

1

Ы

T=10СР C

тогда относительная погрешность Sk / к будет определяться по формуле

Sk

к

0.001

так как погрешности независимы и случайны, следовательно

ST12

1

Sh Sk

= J-J + — = 0.001

Ы k

и аналогично

STT 2

T2

0.001

2. Относительная погрешность определения избыточной температуры и

Svi

V

Равновесная температура газа Те определяется из экспериментальной зависимости ТТ(т)=/(т) для каждой контрольной точки поверхности и учитывая, что при г=3е ТТ(т)=0,95Те, принимаем относительную погрешность определения температуры Те равной 5%. Тогда

f STT v

T

V TTi

+

ST

T

V Te У

2

Sox

v1

( T ^

T

V TT1

+

V T у

2

0.05

4 2 V2

0.05.

3. Относительная погрешность нахождения логарифма избыточной температуры — Slnv/lnv.

Если величина uj определена с погрешностью Suj и используется для вычисления функции 1шг-, то погрешность Slnv;. равна [4]

Slnv,. =

d ln v

dv.

Sv, =

V,

v

4. Относительная погрешность определения темпа охлаждения — Sm/mj. Темп охлаждения mj определяется из выражения

m =

lnvx — ln v2 A lnv

At

At

тогда расчетное выражение для определения относительной ошибки нахождении mi запишется в следующем виде:

5ш1

m

5(Апи))2 ( 8{АтУ

А по

Ат

2

здесь 5(Alnv) = Snui + Snu2 = 0,10 Alnv = lnui + lnu2 = 0,715.

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Погрешность S(Ar)/Ar согласно паспортным данным осциллографа Н-117/1 составляет 10-4с и не дает заметного вклада в суммарную погрешность определения темпа охлаждения mi и его можно пренебречь, тогда

SmL = 5(Alnu)^ 14% m а п о

5. В формуле для определения а участвуют значения ск и рк, взятые из таблиц. Согласно [1], их погрешности принимаются равными половине последнего разряда:

5с, = 0.0005, ^ =

5с, 0.0005

0.091

= 0.0055;

5pk = 0.05,

5pk _ 0.05

P ~ «89

= 0.0056.

с

k

Для определения размеров медной цилиндрической вставки использовался микрометр с точностью измерения ±0,01мм, тогда

V

Vk

2SR+ 55) R 5k

0.0016,

Fk

2

5R

R

0.0013.

Таким образом, все слагаемые в правой части уравнения определены и максимальная относительная ошибка определения а, обусловленная

несовершенством измерительных приборов и вычислений будет равна

5аг

а

0.15.

Максимальная погрешность определения коэффициента теплоотдачи а, обусловленная несовершенством конструкции применяемого калориметра, то есть неточностью измерения температуры, будет равна

5а 2 $ъ+ 5p±+5Vl+5F±

а 2 m2 Ck Pk Vk Fk

Здесь величина m2 определяется по истинной температуре, рассчитываемой по соответствующим значениям измеренной, а величина абсолютной погрешности 6ш2 = m2 — mi.

Тогда:

5а2

а

2

0.063.

Погрешность 5ах и 5а 2 /а2 независимы и случайны, следовательно

суммарная максимальная погрешность определения а будет равна их квадратичной сумме, то есть

5а

а

1

5а

а1

+

5а

= 0.16 = 16% .

V а2

Таким образом, предельная относительная погрешность единичного определения коэффициента теплоотдачи а методом регулярного теплового режима при изложенных подходах не превышает 16%. В [5] отмечается, что предельная относительная погрешность метода регулярного теплового режима обычно не превышает 25%, что вполне достаточно для практических целей.

ПРИМЕЧАНИЯ

2

2

1. Гордов А.Н. Точность контактных методов измерения температуры./ А.Н. Гордов, Я.В. Малков, Н.Н. Эргардт и др. — М.: Изд — во стандартов, 1986. — 231с.

2. Беспалов А.М. О поправке к измеренным значениям коэффициента теплоотдачи, учитывающей потери тепла на нагревание проводов термопары. — Труды ЦАГИ, вып.1332, 1971, с. 16 — 21.

3. Ярышев Н.А. Теоретические основы измерения нестационарных температур. — Л.: Энергия, 1976. — 299с.

4. Тейлор Дж. Введение в теорию ошибок. Пер. с англ. — М.: Мир, 1985. 272с.

5. Локай В.И. Теплопередача в охлаждаемых деталях газотурбинных двигателей летательных аппаратов./В.И. Локай, М.Н. Бодунов, В.В. Жуйков, А.В. Щукин. — М.: Машиностроение, 1985. — 216с.

6. Лоско К., Мете Г. Погрешности термопар при измерении температуры в магнитных полях. — В кн.: Измерение температур в объектах новой техники. М.: Мир, 1985, с.29-36.

Измерение температуры

Основной характеристикой средств измерений является погрешность, т.е. отклонение результата измерения от истинного значения.

Предельная допустимая погрешность измерения стеклянных термометров соответствует цене деления; погрешность термисторов зависит от типа термистора; погрешность полупроводниковых датчиков, как правило, составляет 0,5 градуса; погрешность термопреобразователей сопротивления определяется классом датчика.

При измерении температуры с помощью термопреобразователей сопротивления, термисторов и полупроводниковых датчиков погрешность измерения температуры складывается из погрешности датчиков и погрешности измерительных преобразователей, т.е. погрешности преобразования выходного cигнала датчика в температуру. Погрешность измерительных преобразователей указывается в паспорте на прибор.

Как правило, в документах на измерительный преобразователь указывают либо относительную погрешность, либо класс точности прибора. Относительная погрешность равна отношению максимально допустимой погрешности преобразования к диапазону измерения. Класс точности соответствует относительной погрешности в процентах.

- относительная погрешность 0,01 при рабочем диапазоне 50…+200 °С соответствует абсолютной погрешности 2,5 °С;

- относительная погрешность 0,5% при рабочем диапазоне 0…+100 °С соответствует абсолютной погрешности 0,5 °С;

- класс точности 0,2 соответствует относительной погрешности 0,2% и при рабочем диапазоне 0…+100 °С соответствует абсолютной погрешности 0,2 °С.

Грибоводам следует использовать приборы с узким рабочим диапазоном и высоким классом точности. Для наглядности рассмотрим несколько примеров.

Прибор №1 имеет класс точности 1,0 при диапазоне преобразования 45..+195 °С (для медных ТС). Следовательно, абсолютная погрешность преобразования составит 2,5 °С. Добавляя погрешность самого датчика температуры, получаем полную погрешность измерения температуры 2,53 °С. Такой прибор явно не подходит для грибоводства.

Прибор №2 при работе с медными термопреобразователями сопротивления имеет рабочий диапазон 50…+200 °С и класс точности 0,5. Таким образом, этот прибор вносит дополнительную погрешность преобразования 1,25 °С. Полная погрешность измерения температуры с учетом погрешности датчика составит 1,3 °С, что также недопустимо.

Следует особо обратить внимание на то, что в цифровых измерительных преобразователях цена младшего разряда не соответствует абсолютной точности измерения.

Например, при измерении температуры с помощью полупроводникового датчика с передачей данных на компьютер результат измерения температуры может выводиться на экран с точностью до десятых, сотых и даже тысячных градуса, но при этом погрешность измерения может составлять 0,5 градуса и более.

Прибор №1 показывает температуру с точностью до 1 °С, имея погрешность 2,53 °С. Прибор №2 показывает температуру с точностью до 0,1 °С, имея погрешность 1,3 °С.

Наше предприятие изготавливает измерительные приборы специально для грибоводства, с рабочим диапазоном 0…+100 °С и классом точности 0,1. Абсолютная погрешность преобразования таких приборов составляет не более 0,1 °С.

Источник

Погрешности измерения датчиков КИП. Классы точности

Основной качественной характеристикой любого датчика КИП является погрешность измерения контролируемого параметра. Погрешность измерения прибора это величина расхождения между тем, что показал (измерил) датчик КИП и тем, что есть на самом деле. Погрешность измерения для каждого конкретного типа датчика указывается в сопроводительной документации (паспорт, инструкция по эксплуатации, методика поверки), которая поставляется вместе с данным датчиком.

По форме представления погрешности делятся на абсолютную, относительную и приведенную погрешности.

Абсолютная погрешность – это разница между измеренной датчиком величиной Хизм и действительным значением Хд этой величины.

Действительное значение Хд измеряемой величины это найденное экспериментально значение измеряемой величины максимально близкое к ее истинному значению. Говоря простым языком действительное значение Хд это значение, измеренное эталонным прибором, или сгенерированное калибратором или задатчиком высокого класса точности. Абсолютная погрешность выражается в тех же единицах измерения, что и измеряемая величина (например, в м3/ч, мА, МПа и т.п.). Так как измеренная величина может оказаться как больше, так и меньше ее действительного значения, то погрешность измерения может быть как со знаком плюс (показания прибора завышены), так и со знаком минус (прибор занижает).

Относительная погрешность – это отношение абсолютной погрешности измерения Δ к действительному значению Хд измеряемой величины.

Относительная погрешность выражается в процентах, либо является безразмерной величиной, а также может принимать как положительные, так и отрицательные значения.

Приведенная погрешность – это отношение абсолютной погрешности измерения Δ к нормирующему значению Хn, постоянному во всем диапазоне измерения или его части.

Нормирующее значение Хn зависит от типа шкалы датчика КИП:

- Если шкала датчика односторонняя и нижний предел измерения равен нулю (например, шкала датчика от 0 до 150 м3/ч), то Хn принимается равным верхнему пределу измерения (в нашем случае Хn = 150 м3/ч).

- Если шкала датчика односторонняя, но нижний предел измерения не равен нулю (например, шкала датчика от 30 до 150 м3/ч), то Хn принимается равным разности верхнего и нижнего пределов измерения (в нашем случае Хn = 150-30 = 120 м3/ч).

- Если шкала датчика двухсторонняя (например, от -50 до +150 ˚С), то Хn равно ширине диапазона измерения датчика (в нашем случае Хn = 50+150 = 200 ˚С).

Приведенная погрешность выражается в процентах, либо является безразмерной величиной, а также может принимать как положительные, так и отрицательные значения.

Довольно часто в описании на тот или иной датчик указывается не только диапазон измерения, например, от 0 до 50 мг/м3, но и диапазон показаний, например, от 0 до 100 мг/м3. Приведенная погрешность в этом случае нормируется к концу диапазона измерения, то есть к 50 мг/м3, а в диапазоне показаний от 50 до 100 мг/м3 погрешность измерения датчика не определена вовсе – фактически датчик может показать все что угодно и иметь любую погрешность измерения. Диапазон измерения датчика может быть разбит на несколько измерительных поддиапазонов, для каждого из которых может быть определена своя погрешность как по величине, так и по форме представления. При этом при поверке таких датчиков для каждого поддиапазона могут применяться свои образцовые средства измерения, перечень которых указан в методике поверки на данный прибор.

У некоторых приборов в паспортах вместо погрешности измерения указывают класс точности. К таким приборам относятся механические манометры, показывающие биметаллические термометры, термостаты, указатели расхода, стрелочные амперметры и вольтметры для щитового монтажа и т.п. Класс точности – это обобщенная характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность осуществляемых с их помощью измерений. При этом класс точности не является непосредственной характеристикой точности измерений, выполняемых этим прибором, он лишь указывает на возможную инструментальную составляющую погрешности измерения. Класс точности прибора наноситься на его шкалу или корпус по ГОСТ 8.401-80.

При присвоении прибору класса точности он выбирается из ряда 1·10 n ; 1,5·10 n ; (1,6·10 n ); 2·10 n ; 2,5·10 n ; (3·10 n ); 4·10 n ; 5·10 n ; 6·10 n ; (где n =1, 0, -1, -2, и т. д.). Значения классов точности, указанные в скобках, не устанавливают для вновь разрабатываемых средств измерений.

Определение погрешности измерения датчиков выполняют, например, при их периодической поверке и калибровке. С помощью различных задатчиков и калибраторов с высокой точностью генерируют определенные значения той или иной физической величины и сличают показания поверяемого датчика с показаниями образцового средства измерения, на которое подается то же самое значение физической величины. Причем погрешность измерения датчика контролируется как при прямом ходе (увеличение измеряемой физической величины от минимума до максимума шкалы), так и при обратном ходе (уменьшение измеряемой величины от максимума до минимума шкалы). Это связано с тем, что из-за упругих свойств чувствительного элемента датчика (мембрана датчика давления), различной интенсивности протекания химических реакций (электрохимический сенсор), тепловой инерции и т.п. показания датчика будут различны в зависимости от того, как меняется воздействующая на датчик физическая величина: уменьшается или увеличивается.

Довольно часто в соответствии с методикой поверки отсчет показаний датчика при поверке нужно выполнять не по его дисплею или шкале, а по величине выходного сигнала, например, по величине выходного тока токового выхода 4…20 мА.

У поверяемого датчика давления со шкалой измерения от 0 до 250 mbar основная относительная погрешность измерения во всем диапазоне измерений равна 5%. Датчик имеет токовый выход 4…20 мА. На датчик калибратором подано давление 125 mbar, при этом его выходной сигнал равен 12,62 мА. Необходимо определить укладываются ли показания датчика в допустимые пределы.

Во-первых, необходимо вычислить каким должен быть выходной ток датчика Iвых.т при давлении Рт = 125 mbar.

Iвых.т = Iш.вых.мин + ((Iш.вых.макс – Iш.вых.мин)/(Рш.макс – Рш.мин))*Рт

где Iвых.т – выходной ток датчика при заданном давлении 125 mbar, мА.

Iш.вых.мин – минимальный выходной ток датчика, мА. Для датчика с выходом 4…20 мА Iш.вых.мин = 4 мА, для датчика с выходом 0…5 или 0…20 мА Iш.вых.мин = 0.

Iш.вых.макс — максимальный выходной ток датчика, мА. Для датчика с выходом 0…20 или 4…20 мА Iш.вых.макс = 20 мА, для датчика с выходом 0…5 мА Iш.вых.макс = 5 мА.

Рш.макс – максимум шкалы датчика давления, mbar. Рш.макс = 250 mbar.

Рш.мин – минимум шкалы датчика давления, mbar. Рш.мин = 0 mbar.

Рт – поданное с калибратора на датчик давление, mbar. Рт = 125 mbar.

Подставив известные значения получим:

То есть при поданном на датчик давлении равном 125 mbar на его токовом выходе должно быть 12 мА. Считаем, в каких пределах может изменяться расчетное значение выходного тока, учитывая, что основная относительная погрешность измерения равна ± 5%.

То есть при поданном на датчик давлении равном 125 mbar на его токовом выходе выходной сигнал должен быть в пределах от 11,40 до 12,60 мА. По условию задачи мы имеем выходной сигнал 12,62 мА, значит наш датчик не уложился в определенную производителем погрешность измерения и требует настройки.

Основная относительная погрешность измерения нашего датчика равна:

Поверка и калибровка приборов КИП должна выполнятся при нормальных условиях окружающей среды по атмосферному давлению, влажности и температуре и при номинальном напряжении питания датчика, так как более высокие или низкие температура и напряжение питания могут привезти к появлению дополнительной погрешности измерения. Условия проведения поверки указываются в методике поверки. Приборы, погрешность измерения которых не уложилась в установленные методикой поверки рамки либо заново регулируют и настраивают, после чего они повторно проходят поверку, либо, если настройка не принесла результатов, например, из-за старения или чрезмерной деформации сенсора, ремонтируются. Если ремонт невозможен то приборы бракуются и выводятся из эксплуатации.

Если все же приборы удалось отремонтировать то они подвергаются уже не периодической, а первичной поверке с выполнением всех изложенных в методике поверки пунктов для данного вида поверки. В некоторых случаях прибор специально подвергают незначительному ремонту (с отметкой в паспорте) так как по методике поверки выполнить первичную поверку оказывается существенно легче и дешевле чем периодическую, из-за различий в наборе образцовых средств измерения, которые используются при периодической и первичной поверках.

Для закрепления и проверки полученных знаний рекомендую выполнить тестовое задание.

Источник

Допустимая погрешность датчика температуры

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

ОЦЕНИВАНИЕ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ ТЕПЛОВОЙ ЭНЕРГИИ И МАССЫ ТЕПЛОНОСИТЕЛЯ В ВОДЯНЫХ СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ

State system for ensuring the uniformity of measurements. Estimation of errors of measurements of thermal energy and weight of the heat-carrier in water systems of the heat supply

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт метрологии им. Д.И.Менделеева» (ФГУП «ВНИИМ им.Д.И.Менделеева»)

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

5 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на водяные системы теплоснабжения и устанавливает методику оценивания погрешностей измерений тепловой энергии и массы теплоносителя в этих системах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.009 Государственная система обеспечения единства измерений. Нормируемые метрологические характеристики средств измерений

ГОСТ 8.632 Государственная система обеспечения единства измерений. Метрологическое обеспечение измерительных систем узлов учета тепловой энергии. Основные положения

ГОСТ Р 51649 Теплосчетчики для водяных систем теплоснабжения. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 водяная система теплоснабжения: Система теплоснабжения, в которой в качестве теплоносителя используется вода.

3.2 тепловая энергия [количество теплоты] в водяных системах теплоснабжения: Энергия, отдаваемая теплоносителем в виде теплоты в системах водяного теплоснабжения и/или затраченная на подогрев невозвращенной сетевой воды.

3.3 узел учета тепловой энергии; УУТЭ: Комплект приборов и устройств, обеспечивающий учет тепловой энергии, массы (объема) теплоносителя, а также контроль и регистрацию других параметров теплоносителя.

закрытая водяная система теплоснабжения: Водяная система теплоснабжения, в которой вода, циркулирующая в тепловой сети, используется только как теплоноситель и из сети не отбирается.

3.5 открытая водяная система теплоснабжения: Водяная система теплоснабжения, при которой вода частично или полностью отбирается из сети потребителями тепла.

3.6 однотрубная система: Полностью открытая водяная система теплоснабжения, не содержащая обратного трубопровода.

3.7 теплосчетчик: Средство измерений тепловой энергии, которую поглощает или отдает теплоноситель в водяных системах теплоснабжения, и параметров теплоносителя.

измерительный канал теплосчетчика: Совокупность измерительных преобразователей и/или средств измерений, линий связи, электронных (вычислительных) блоков, обеспечивающая измерение количества теплоты или других физических величин по данным об измеренных параметрах теплоносителя.

4 Общие положения

4.1 Тепловую энергию для водяных систем теплоснабжения определяют в соответствии с рекомендациями [1], [2], [3] и правилами [4] по следующим формулам:

— для открытых водяных систем теплоснабжения:

; (1)

; (1)

; (2)

; (2)

; (3)

; (3)

; (4)

; (4)

; (5)

; (5)

, (6)

, (6)

где , , , — массовые расходы сетевой воды в прямом, обратном трубопроводах и отбираемой в однотрубную систему горячего водоснабжения (далее — ГВС) (  при отсутствии утечек), а также в однотрубной системе холодной воды (

при отсутствии утечек), а также в однотрубной системе холодной воды (  при отсутствии утечек), соответственно;

при отсутствии утечек), соответственно;

, и — удельные энтальпии сетевой воды в прямом, обратном трубопроводах и в однотрубной системе холодной воды, соответственно;

— масса теплоносителя, отбираемого из водяной системы теплоснабжения;

— для закрытых водяных систем теплоснабжения:

, (7)

, (7)

где — массовый расход сетевой воды в прямом и обратном трубопроводах;

, (8)

, (8)

где и — массовый расход и энтальпия теплоносителя в трубопроводе.

4.2 Требования настоящего стандарта основаны на требованиях ГОСТ Р 51649 и ГОСТ 8.632.

По уровню погрешностей измерений количества теплоты, обеспечиваемых измерительным каналом, теплосчетчики в соответствии с ГОСТ Р 51649 подразделяют на классы А, В и С. Принадлежность теплосчетчиков к тому или иному классу определяют в процессе их испытаний в целях утверждения типа. В таблице 1 указаны значения погрешностей для теплосчетчиков классов А, В и С.

Формула для вычисления значения пределов допускаемой относительной погрешности, %

— наибольшее значение расхода теплоносителя, м /ч;

— измеряемый расход теплоносителя, м /ч;

— наименьшее значение разности температур теплоносителя в подающем и обратном трубопроводах, °С; выбирают из ряда: 1 °С, 2 °С, 3 °С для теплосчетчиков класса С; 2°С, 3°С, 5°С — для теплосчетчиков класса В; 3°С, 5°С, 10°С — для теплосчетчиков класса А;

— измеряемое значение разности температур, теплоносителя в подающем и обратном трубопроводах, °С.

5 Методика оценивания погрешностей измерений тепловой энергии и массы теплоносителя

5.1 В настоящем стандарте при оценивании параметров точности измерений используют погрешности измерений по ГОСТ 8.009.

Допускается проводить это оценивание с помощью неопределенностей измерений. Порядок вычисления неопределенностей и сравнительный анализ двух указанных выше подходов к выражению характеристик точности измерений представлен в рекомендациях [5].

5.2 Оценивание погрешностей измерений тепловой энергии и массы теплоносителя в УУТЭ в зависимости от схемы его построения проводят по нижеприведенным формулам (вывод формул представлен в приложении А, пример расчета — в приложении Б). При оценивании погрешностей оперируют неисключенными систематическими погрешностями измерений при доверительной вероятности 0,95.

5.2.1 Для УУТЭ с тремя расходомерами: в подводящем трубопроводе, в обратном трубопроводе и в трубопроводе ГВС — расчет тепловой энергии проводят по расходомерам и , а расходомер в обратном трубопроводе служит для контроля утечек теплоносителя, следовательно, наличие расходомера необязательно.

Доверительные границы относительной погрешности (как безразмерную величину) измерений тепловой энергии вычисляют по формуле

, (9)

, (9)

где  ;

;

;

;

,

,

, и — объемные расходы теплоносителя в подающем трубопроводе, в однотрубной системе с энтальпией и в однотрубной системе холодной воды с энтальпией соответственно, м /ч;

Источник

Погрешности контактных методов измерения температуры

При использовании для измерения температуры вспомогательного термометрического вещества приемный преобразователь, содержащий это вещество, приводится в соприкосновение с объектом исследований. Вне зависимости от принципа действия и конструкции преобразователя и, следовательно, от его индивидуальных (приборных) погрешностей контактным методам измерений свойственны общие методические погрешности, которые могут в несколько раз превосходить инструментальные погрешности термоизмерителей. Связано это с тем, что термометрический эффект определяется значением собственной температуры чувствительного элемента преобразователя, которая, как правило, не совпадает с измеряемой температурой из-за искажений температурного поля объекта теплообменом с термоизмерителем.

Погрешность, обусловленная тепловыми потерями преобразователей термометров сопротивления и термоэлектрических пирометров

Термометр сопротивления и термоэлектрический пирометр по существу измеряют температуру теплочувствительного (рабочего) элемента своих преобразователей, помещенных в газовую или жидкую среду. Температура эта может в некоторых случаях сильно отличаться от измеряемой температуры среды. Кроме того, необходимо иметь в виду, что внесение преобразователя в среду изменяет само температурное поле среды, что также может явиться источником погрешности измерения.

Ниже рассмотрены условия теплообмена между теплочувствительным элементом преобразователя и измеряемой средой, а также правила монтажа и эксплуатации термопар и преобразователей термометров сопротивления и специальные конструкции термопар, обеспечивающие наибольшую точность измерения (наименьшие потери).

При изменении температуры среды преобразователь, точнее температура его теплочувствительного элемента, не будет следовать закону изменения температуры среды вследствие тепловой инерции преобразователя.

На рис. 8.1 схематически изображен теплочувствительный элемент 1 преобразователя, окруженный защитным чехлом 2 и защитной жароупорной трубой 3. Положим, что поток тепла омывает преобразователь в направлении, указанном стрелками. Так как конструкции преобразователей, как правило, обеспечивают хороший тепловой контакт между теплочувствительным элементом и защитными частями 2 и 3, то основная потеря тепла происходит с защитной трубы 3 как за счет лучистого теплообмена ее с окружающими стенками, так и за счет ее теплопроводности. Поэтому рассмотрение вопроса о тепловом равновесии преобразователя и среды мы ограничим изучением теплообмена между трубой 3 и средой, полагая, что перепада температуры между трубой 3 и теплочувствительным элементом 1 не существует. Такое предположение значительно упростит решение поставленной задачи.

Рис. 8.1. Схематическое изображение отдельных частей преобразователя термометра.

Таким образом, преобразователь, погруженный в испытуемую среду, можно представить так, как это изображено на рис. 8.2. Обозначим измеряемую температуру через T, температуру трубы преобразователя через Tn, температуру внутренних стенок, окружающих трубу и ограничивающих объем испытуемой среды, через Tcт а температуру головки трубы через То.

Рис. 8.2. Упрощенное изображение преобразователя термометра.

В простейшем случае измерения температуры неподвижной среды (например, газа) чувствительный элемент (термопара, термосопротивление и т. п.) помещается в защитную трубку, изолирующую его от среды. Защитная трубка позволяет осуществить выводы от термоприемника во внешнюю среду с иной температурой Т’о, чем в месте измерения. Из-за этого по корпусу защитной трубки при постоянной разности температур на ее концах будет происходить теплоотвод и температура стенки трубки Тст будет ниже температуры измеряемой среды Т.

При установившейся температуре Т можно принять, что тепло, получаемое трубой путем конвекции, уравновешивается потерями тепла трубой через ее теплопроводность и путем лучистого теплообмена со стенками, ограничивающими объем измеряемой среды.

Погрешность, обусловленная потерями тепла путем лучистого теплообмена преобразователя с окружающими телами.

Особенно значительные потери тепла, а, следовательно, и погрешности измерения могут возникнуть в результате лучистого теплообмена трубы преобразователя с окружающими телами.

Количество теплоты Q1, получаемое трубой в единицу времени от испытуемой среды, выражается уравнением

![]() ,

,![]() (8.1)

(8.1)

Где a — коэффициент теплоотдачи; S — площадь поверхности трубы, равная S = pdl (D—Диаметр защитной трубы, а l — глубина ее погружения в испытуемую среду).

Количество теплоты Q2 , теряемое трубой в единицу времени путем лучистого теплообмена, выражается уравнением

![]() ,

, ![]() (8.2)

(8.2)

Где С — приведенный коэффициент излучения; ТN и ТCm — температуры трубы и стенок, выраженные в градусах абсолютной температуры; S1 — поверхность излучения трубы.

Следует отметить, что поверхность излучения не всегда равна действительной поверхности трубы S; при ребристой поверхности трубы часть излучения поглощается соседними ребрами. Поэтому S1 меньше, чем S; для гладких поверхностей трубы, естественно, S1 =S.

Значение коэффициента лучистого теплообмена С должно быть возможно меньшим. Величина С зависит от коэффициентов лучеиспускания: С1 — поверхности трубы и С2 — поверхности стенок, ограничивающих объем испытуемой среды, а именно:

![]() ,

,![]() (8.3)

(8.3)

Где Сч — коэффициент лучеиспускания абсолютно черного тела; S1 и S2 — поверхности трубы и стенок.

Если S2 >>S1, то C=C1,

Т. е. коэффициент лучистого теплообмена равен коэффициенту лучеиспускания поверхности трубы.

Для уменьшения С1 следует иметь гладкую поверхность, по возможности полированную; кроме того, значение С1 зависит и от материала защитной трубы.

Если пренебречь потерями через теплопроводность трубы, то уравнение теплового равновесия трубы со средой будет иметь вид:

![]()

![]() (8.4)

(8.4)

Откуда погрешность измерения, обусловленная лучистым теплообменом, равна:

![]()

![]() (8.5)

(8.5)

Наибольшее влияние на величину погрешности (Tп — T), обусловленное лучеиспусканием, имеют значения коэффициента теплоотдачи a и разности температур Тп и стенок Тст, поскольку в уравнение (8.5) входит разность четвертых степеней этих температур.

Для одной и той же среды значение a можно изменять в весьма широких пределах, воздействуя, например, на скорость J обтекания трубы испытуемой средой. Увеличивая скорость обтекания трубы испытуемой средой, можно значительно уменьшить погрешность измерения температуры.

Из последнего уравнения видно, что для уменьшения погрешности выгодно применять защитные трубки с гладкой блестящей поверхностью, имеющие малое значение С. Кроме того, повышение Тст вызывает быстрое снижение погрешности; следовательно, если применять тепловую изоляцию ограничивающих стенок, то лучистый теплообмен внутри объема будет существенно меньше. Погрешности измерения, вызванные лучеиспусканием, также значительно уменьшаются при использовании защитных экранов, окружающих защитную трубку и имеющих повышенную температуру.

Погрешность, обусловленная потерями через теплопроводность защитной трубы преобразователя. Аналитическое исследование этого вопроса приводит к следующему решению:

(8.6)

(8.6)

L — коэффициент теплопроводности материала трубы;

S — площадь кольцевого поперечного сечения трубы;

P — периметр трубы;

![]() — глубина погружения трубы (преобразователя).

— глубина погружения трубы (преобразователя).

Если пренебречь теплоотводом по элементам термоизмерителя, находящегося в защитной трубке, то можно считать, что температура чувствительного элемента равна Тст.

Из выражения (8.6) можно сделать вывод, что для уменьшения потерь через теплопроводность трубы целесообразно: применять защитную трубу, выполненную из материала с малым L; увеличивать глубину ![]() погружения преобразователя; уменьшать сечение S трубы до значения, ограниченного соображениями ее механической прочности; применять тепловую изоляцию в месте заделки преобразователя в объект измерения для увеличения значения То, а также выполнять трубу с ребристой поверхностью. Если выбор материала трубки ограничен какими-либо эксплуатационными условиями, то путем увеличения P/S, т. е. выбором формы и размеров трубки, можно добиваться снижения погрешности.

погружения преобразователя; уменьшать сечение S трубы до значения, ограниченного соображениями ее механической прочности; применять тепловую изоляцию в месте заделки преобразователя в объект измерения для увеличения значения То, а также выполнять трубу с ребристой поверхностью. Если выбор материала трубки ограничен какими-либо эксплуатационными условиями, то путем увеличения P/S, т. е. выбором формы и размеров трубки, можно добиваться снижения погрешности.

Простым средством уменьшения потерь на лучеиспускание является применение цилиндрического экрана, окружающего защитную трубу преобразователя. Подобный экран снабжен отверстиями для пропускания среды и омывается ею как снаружи, так и со стороны своей внутренней поверхности, вследствие чего температура экрана близка к температуре среды.

В случаях измерения температуры сред, прозрачных для теплового излучения, обычно доминируют методические погрешности, обусловленные теплообменом путем излучения между термоизмерителем и окружающими среду твердыми телами.

Погрешность измерения температуры движущихся сред

Погрешности, связанные с теплоотводом и лучеиспусканием, особенно существенны при измерении температуры неподвижного или движущегося с малой скоростью газа, так как он обладает высокой прозрачностью и малым значением a. Путем искусственного увеличения скорости газа можно увеличить коэффициент теплоотдачи к термоприемнику, при этом тепловыми потерями можно пренебречь.

Состояние быстро движущегося газа можно охарактеризовать «статической» температурой, регистрируемой термометром, движущимся вместе с газом, и «полной» температурой или температурой торможения, показываемой помещенным в поток неподвижным термометром, перед которым газ полностью тормозится и кинетическая энергия преобразуется в тепловую. При полном адиабатном переходе кинетической энергии движения некоторой массы газа в тепловую энергию торможения

![]() ,

,![]() (8.7)

(8.7)

Где ср — удельная теплоемкость газа при постоянном давлении,

ТТ — температура торможения,

То — статическая температура.

Статическая температура не может быть измерена контактными методами из-за того, что при обтекании неподвижного приемного преобразователя, помещенного в газовый поток, скорость газа в пограничном слое всегда уменьшается. Обычный измеритель температуры регистрирует температуру Тр, величина которой в зависимости от формы преобразователя, его ориентации в потоке, излучения и некоторых других факторов будет лежать между значениями Тт и То. Для характеристики термоприемника используется величина так называемого коэффициента восстановления

![]()

![]() . (8.8)

. (8.8)

Очевидно, что

![]() .

.![]() (8.9)

(8.9)

Следовательно, термометр, у которого R= 1, будет измерять температуру торможения; такой измеритель можно считать наиболее эффективным. Качественный анализ сложных процессов обтекания неподвижных термоприемников приводит к заключению о том, что коэффициент восстановления является критерием подобия, зависящим от ряда определяющих критериев

![]() , (8.10)

, (8.10)

Где М – число Маха, Re – критерий Рейнольдса, Pr – критерий Прандля.

Практически задача конструирования приемного преобразователя измерителя температуры газового потока сводится к опытному отысканию такой его формы, которая обеспечивает наибольшее значение r относительно определяющих критериев в достаточно широком диапазоне изменения последних. Обычно для заданной конфигурации потока и свойств газа наиболее существенной оказывается зависимость г = f(М).

Опыт использования подобных термоизмерителей позволяет сформулировать некоторые общие рекомендации относительно конструктивных и физических особенностей приемных преобразователей. Во-первых, в качестве чувствительных элементов могут применяться термопары или термометры сопротивления, если они обладают низкой теплоемкостью, обеспечивающей допустимую инерционность. Во-вторых, методические погрешности, вызванные теплоотводом и излучением, должны быть сведены к минимуму. Для уменьшения отвода тепла вдоль подводящих проводов они должны на определенной длине иметь температуру, равную температуре в камере торможения. Защитный радиационный экран, окружающий чувствительный элемент, должен быть изготовлен из материала с низкой теплопроводностью, а его поверхность должна обладать слабой испускательной способностью. Эффективность экранирования повышается при использовании нескольких экранов. В-третьих, применение округлых форм, впереди которых образуется сильный прямой скачок, способствует увеличению температуры в пограничном слое и уменьшает тепловые потери. В-четвертых, в камере торможения должны быть небольшие вентиляционные отверстия. Движение газа увеличивает теплоотдачу к чувствительному элементу путем конвекции и приближает температуру Тр к температуре в камере торможения. Различие в температурах необходимо учитывать при скоростях, больших 50 м/с, или при числе Маха М=J/Jо³0,3 (J — скорость потока, Jо — скорость звука в данной среде).

Погрешности измерения температуры твердых тел и поверхностей

Измерение температуры твердых тел. Основной особенностью измерения температуры твердых и сыпучих тел является то обстоятельство, что погрешность, обусловленная лучеиспусканием преобразователя, отсутствует, так как твердые и сыпучие тела непрозрачны. Вместе с тем резко возрастает зависимость показаний пирометра от потерь тепла через теплопроводность преобразователя, так как в большинстве случаев измерения температуры твердых тел приходится иметь дело с плохо теплопроводными телами.

При измерении температуры сыпучих тел (например, при измерении температуры в зернохранилищах, в почве и т. п.) уменьшение потерь на теплопроводность легко достигается глубоким погружением преобразователя в толщу среды; обычно в этом случае применяют термометр сопротивления с герметически присоединенным кабелем.

При измерении температуры в телах малого объема (например, в тепловой изоляции, в стенах и т. д.) с резко меняющейся температурой обычно применяются термопары. При этом для уменьшения потерь тепла через теплопроводность термопары лучшим средством является прокладка участка термопары в изотермической поверхности с тем, чтобы отток тепла по термопаре происходил на значительном расстоянии от рабочего конца термопары (рис. 8.3).

Рис. 8.3. Распределение изотерм температурного поля в твердом теле при различном расположении термопары.

Измерение температуры поверхностей. При измерении температуры поверхности широко используются термопары без защитной арматуры. Так же как и при измерении температуры внутри твердого тела, основным вопросом является уменьшение погрешности, обусловленной оттоком тепла по термопаре. Как и при измерении температуры твердого тела, термопару следует укладывать значительной своей частью в изотермической поверхности, т. е. поверхности, температура которой измеряется.

При измерении температуры поверхности большое значение имеет вопрос о креплении рабочего конца термопары к поверхности. Рабочий конец термопары можно приварить к поверхности, или же приварить к пластинке, наложенной на поверхность (рис. 8.4). Такая пластинка должна быть сделана из материала с хорошей теплопроводностью (серебро, медь и т. п.) и с коэффициентом лучеиспускания, одинаковым с таковым для поверхности, температура которой измеряется.

Рис. 8.4. Расположение термопары при измерении температуры поверхности.

Специфические проблемы возникают при измерении температуры поверхности твердой стенки, соприкасающейся с быстро движущейся жидкостью. Даже при условии, что стенка находится при температуре Тт, и при отсутствии теплообмена в жидкости, градиент температуры на небольшом расстоянии от стенки оказывается значительным. Чувствительный элемент тсрмоприемника должен находиться в хорошем контакте со стенкой, а температура жидкости не должна оказывать на него влияния. Когда происходит теплообмен между твердой поверхностью и окружающей средой, этот процесс включает в себя и излучение, и конвекцию, а в некоторых случаях и перенос вещества (испарение или конденсацию). Важно не создавать существенного нарушения процессов тепло — и массообмена, которые наблюдаются при отсутствии термоприемника. Если теплопередача осуществляется излучением, то не должна нарушаться испускательная способность поверхности. Необходимо, чтобы чувствительный элемент не создавал возмущений в точке, где производится измерение, не подводил к этой точке и не отводил от нее тепла и не изменял условий теплообмена вблизи поверхности. В противном случае измеряться будет не действительная температура стенки, а температура, находящаяся под действием постоянных возмущений, которые создаются этим элементом.

Основная трудность, возникающая при использовании термопар, заключается в отыскании такого расположения спая и подводящих проводов, которое в наименьшей степени нарушало бы распределение температур. В металлическую стенку спай может быть впаян или зачеканен непосредственно. В потоке сжимаемого газа чувствительный элемент и подводящие провода должны быть расположены заподлицо с поверхностью так, чтобы не возникали ударные волны и нарушения течения в прилегающем пограничном слое. Например, в случае измерения температуры поверхности теплоизоляционных материалов хорошие результаты могут быть получены при использовании термопар, находящихся в контакте со вставкой из меди или серебра (диаметром около 3 мм и толщиной 0,25 мм), вклеенной в стенку заподлицо с поверхностью (рис. 8.5а). Благодаря высокой теплопроводности и практически плоской форме, пластинка немедленно реагирует на любые изменения температуры. Покрывая пластинку тонким слоем лака, обладающего одинаковой с материалом стенки испускательной способностью, можно свести до минимума погрешности на излучение.

Для измерения температур нагретых тонких металлических пластин или массивных тел часто к их поверхности непосредственно припаивается или приваривается спай термопары. Для снижения величины теплового потока, рассеиваемого спаем и проводами термопары, полезно применять термопары из возможно более тонких термоэлектродов. Подводящие провода при этом лежат на поверхности пластины (рис. 8.5б), находясь в тепловом контакте с ней на длине 10—15 см, но не менее 50d (D—Диаметр проволочки). В этом случае также имеется утечка тепла по термоэлектродам, но поскольку тепло поступает в них по всей длине соприкосновения с поверхностью, отвод от спая уменьшается. Для обеспечения электрической изоляции между проволочками и пластиной прокладывается тонкий слой слюды или применяются изолирующие обмазки.

Иногда целесообразно помещать термопару в специально сделанной канавке, прикрытой пластинкой или заделанной замазкой 2 (рис 8.5в). В некоторых случаях к поверхности металлической пластины приваривается не спай термопары, а ее термоэлектроды на некотором расстоянии друг от друга. Такой способ измерения температуры поверхности применим только в том случае, если в обеих точках приварки температуры равны; в противном случае возникает паразитная т. э. д. с., развиваемая материалами проволочек с материалом пластины.

Рис. 8.5. Варианты крепления поверхностных термоизмерителей: а) – устройство термопары для измерения температуры стенки в случае течения сжимаемого газа, б) – укладка термоэлектродов по металлической поверхности, в) – укладка термопары в канавке.

Погрешность, обусловленная изменением температуры термопары и измерителя

Прибор, состоящий из термопары и милливольтметра для измерения т. э. д. с., носит название термоэлектрического пирометра.

Часто т. э. д.с. измеряют при помощи компенсаторов (на предел измерения до 100 МВ) как с ручным, так и с автоматическим уравновешиванием.

В тех случаях, когда т. э. д. с. измеряется компенсатором, сопротивление цепи т. э. д. с. роли не играет. В тех же случаях, когда т. э. д. с. измеряется милливольтметром, может возникнуть погрешность, обусловленная колебаниями температуры всех элементов, составляющих цепь т. э. д. с.

В самом деле, ток в измерителе (милливольтметре) равен: