Решение вопроса с одной ошибкой BCS100 (или невмеру шустрых рук оператора)

На лазере оператор вместо того что-бы произвести калибровку емкостного датчика уровня на автомате понажимал и изменил параметры не в тех менюшках BCS-100.

В попытке исправить что-то еще наделал где-то. В итоге когда позвал на станке висит ошибка Z servo alarm, головка поднялась до самого верха — дошла до концевика и остановилась с ошибкой.

Координаты Z ушли в минус. На вопрос нафига он это делал — вразумительного ответа не дал. Думал что поправит самостоятельно…. больше напортачил.

Выключили станок — гаечным ключем опустили головку поворотом ходового винта — снять из зоны действия концевика — включили станок. Нажимаем вниз — он вместо того что-бы идти вниз идет рывком вверх.

Мы понимаем что координаты Z сбились, калибровка сервопривода не соотвествует. Попытка нажать калибровка сервопривода выдает Calibrate fail. Pos deviation large.

Связались с сервис инженером производителя станка.

после переписки входим меню F2 параметры, нажимаем 5, нажимаем Enter

Direction of servo стоит 1 меняем на 0 и нажимаем Enter что-бы сохранить

выходим из меню, головка начала слушаться и медленным опусканием опускаем головку до касания с листом — она начинает подниматься. Затем нажимаем Origin она встает в 0 позицию.

Z параметры становятся плюсовыми и легкое сумасшествие проходит. Лазер вернулся в строй.

Как потом оказалось вместо F1 калибровка оператор нажал F2 параметры и на автомате нажал 2 и сбросил значение скорости (200мм/c в нашем случае) на 2. Все делал на автомате — поэтому не запомнил что и где он делал. И при Edge seekeng скорость так сильно замедлилась что он решил что все сломалось. Ну и наделал делов. Провели внеочередной инструктаж операторам по параметрам BCS100. Куда лезть а куда не надо.

Кстати когда станок пришел я снял резервную копию компьютера станка, а резервную копию параметров BCS не делал. Понял что зря я об этом не подумал. На повторный запуск станка ушло пол дня. Рекомендую от шаловливых ручек сфотографировать все страницы параметров. Резервная копия параметров с BCS на usb флэшку у нас почему-то не работает. пишет USB initalizing и стоит.

|

|

Ремонт сервопривода Yaskawa

Сервисный центр «Кернел» предлагает выполнить качественный ремонт сервопривода Yaskawa в Келесе на компонентном уровне в максимально сжатые сроки. Сервопривод относятся к сложной промышленной электронике именно поэтому ремонтом сервоприводов Yaskawa, впрочем, как и других производителей должны заниматься специалисты, имеющие не только высшее техническое образование, но и солидный опыт в ремонте подобной промышленной электроники.

Сервисный центр «Кернел» предлагает выполнить качественный ремонт сервопривода Yaskawa в Келесе на компонентном уровне в максимально сжатые сроки. Сервопривод относятся к сложной промышленной электронике именно поэтому ремонтом сервоприводов Yaskawa, впрочем, как и других производителей должны заниматься специалисты, имеющие не только высшее техническое образование, но и солидный опыт в ремонте подобной промышленной электроники.

Также для восстановления подобного промышленного оборудования понадобится хорошая материально-техническая база. При выполнении всех выше перечисленных условий, шансы на успешный ремонт сервопривода Yaskawa возрастают в геометрической прогрессии.

Именно поэтому за ремонтом сервоприводов, независимо от производителя лучше всего обращаться в специализированный сервисный центр, который отвечает всем техническим требованиям, такой как Кернел. Наш цент имеет отличную материально-техническую базу, а за время существования с 2002 года специалисты компании накопили бесценный опыт в том числе опыт в ремонте сервоприводов Yaskawa.

Особенности ремонта сервопривода Yaskawa

Ремонт сервоприводов имеет ряд индивидуальных особенностей, это связано с конструктивными особенностями данного промышленного оборудования. По аналогии с частотными преобразователями они состоят из двух взаимосвязанных частей, это:

Ремонт сервоприводов имеет ряд индивидуальных особенностей, это связано с конструктивными особенностями данного промышленного оборудования. По аналогии с частотными преобразователями они состоят из двух взаимосвязанных частей, это:

- Аппаратная часть;

- Программная часть.

В первую очередь ремонтируется аппаратная часть промышленного сервопривода. После глубокой диагностики неисправного блока выявляются все неисправные компоненты, которые в последствии заменяются на оригинальные запасные части (по возможности), в случае если сервопривод уже давно снят с производства и найти оригинальные запчасти просто невозможно они заменяются на аналоги.

Данный вид ремонта называется компонентным. От других видов его отличает две немаловажные детали.

- Значительное удешевление ремонта;

- Существенное сокращение времени ремонта.

По завершении ремонта аппаратной части сервопривода наступает очередь программной. В зависимости от серии выбирается программный продукт и зашивается в блок.

Заключительный этап ремонта сервопривода Yaskawa это проверка на специализированном стенде. Все блоки проверяются без нагрузки и с нагрузкой не менее двух часов.

Коды предупреждений и ошибок сервопривода Yaskawa

Ошибки, связанные с идентификацией модуля обратной связи

|

Номер аварийного сигнала: Имя аварийного сигнала (Описание аварийного сигнала) |

Причина |

Расследование причин |

Устранение причины |

|

A.044: Ошибка задания параме- тра полузамкнутого/пол- ностью замкнутого цикла управления |

Подключенный дополнительный модуль и значение настройки параме- тра Pn00B.3 и/или Pn002.3 не совпа- дают. |

Проверьте настройки PN00B.3 и/или Pn002.3 |

Настройка дополнитель- ного модуля должна совпа- дать с настройками Pn00B.3 и/или Pn002.3. |

|

A.051: Предупреждение о непод- держиваемом устройстве |

1) Неподдерживаемое устройство не было подключено. 2)Неподдерживаемая комбинация: а) СЕРВОУЗЕЛ (вращательный двигатель) с модулем обратной связи для линейного двигателя б) СЕРВОУЗЕЛ (линейный двигатель) с модулем обратной связи для вращательного двигателя 3) Поддержка полностью замкнутого цикла не включена. Пожалуйста, настройте параметр Pn002.3. |

Проверьте xарактеристики продукта |

Настройте Pn00B.3. Выберите правильную ком- бинацию устройств |

|

A.E72: Ошибка обнаружения модуля обратной связи |

Неверное соединение между СЕРВОУЗЛОМ и модулем обратной связи. |

Проверьте соединение между СЕРВОУЗЛОМ и модулем обратной связи. |

Правильно подключите модуль обратной связи. |

|

Модуль обратной связи был отключен. |

— |

Выполните функцию Fn014 (сброс ошибки конфигурации в модуле опций) при использовании цифрового оператора или SigmaWin+, а затем выключите и снова включите питание. |

|

|

Произошла ошибка модуля обратной связи. |

— |

Замените модуль обратной связи. |

|

|

Произошла ошибка СЕРВОУЗЛА. |

— |

Замените СЕРВОУЗЕЛ. |

|

|

A.E75: Неподдерживаемый модуль обратной связи |

Был подключен неподдерживаемый модуль обратной связи. |

См. каталог подключенного модуля обратной связи или руководство СЕРВОУЗЛА |

Подключите совместимый модуль обратной связи. |

|

Была использована неподходящая версия прошивки Sigma-5. |

— |

Замените СЕРВОУЗЕЛ. |

Ошибки в полностью замкнутом цикле управления

|

Номер аварийного сигнала: Имя аварийного сигнала (Описание аварийного сигнала) |

Причина |

Расследование причин |

Устранение причины |

|

A.041: Ошибка настройки импульсов на выходе дат- чика положения |

Импульс на выходе датчика положения (Pn212) выходит за пределы допусти- мого диапазона и не отвечает условиям настройки. |

Проверьте параметр Pn212. |

Установите верное значе- ние для параметра Pn212. |

|

A.042: Ошибка комбинации параметра |

Скорость программирования работы JOG (Fn004) ниже, чем диапазон уста- вок после изменения скорости движе- ния при программировании работы JOG (Pn533). |

Убедитесь, что условия обнаружения соблюдаются. |

Увеличьте значение скоро- сти движения при програм- мировании работы JOG (Pn533). |

|

A.511: Превышение скорости импульсов на выходе дат- чика положения |

Превышен верхний предел скорости вывода импульсов, заданный в импульсе на выходе датчика положения (Pn212). |

Проверьте настройку вывода импульсов на выходе датчика положения |

Уменьшите значение импульса на выходе дат- чика положения (Pn212). |

|

A.8A0: Ошибка внешнего дат- чика положения |

Произошла ошибка внешнего датчика положения. |

— |

Замените внешний датчик положения. |

|

A.8A1: Ошибка в модуле внеш- него датчика положения |

Произошел сбой при использовании серийного конвертера. |

— |

Замените серийный конвер- тер. |

|

A.8A2 Ошибка в сенсоре внеш- него датчика положения |

Произошла ошибка внешнего датчика положения. |

— |

Замените внешний датчик положения. |

|

A.8A3 Ошибка в позиции внеш- него датчика положения |

Произошла ошибка абсолютного внеш- него датчика положения |

— |

Есть вероятность неисправ- ности во внешнем абсолют- ном датчике положения. Подробную информацию об исправлении неисправ- ностей см. в руководстве по эксплуатации датчика положения от производи- теля. |

|

A.8A5 Разгон внешнего датчика положения |

Произошло превышение скорости на внешнем датчике положения. |

— |

Замените внешний датчик положения. |

|

A.8A6 Перегрев внешнего дат- чика положения |

Произошел перегрев внешнего датчика положения. |

— |

Замените внешний датчик положения. |

|

A.CF1: Ошибка в системе связи внешнего датчика поло- жения |

Неправильное подключение кабеля между серийным конвертером и СЕР- ВОУЗЛОМ, либо неисправный контакт. |

Проверьте проводку внеш- него датчика положения. |

Исправьте проводку кабеля. |

|

Указанный кабель не используется, либо слишком длинный. |

Подтвердите характери- стики проводки внешнего датчика положения. |

Используйте указанный кабель макс. длиной 20 м. |

|

|

A.CF2: Ошибка таймера в системе связи внешнего датчика положения |

Шумовые помехи в кабеле между серийным конвертером и СЕРВОУЗ- ЛОМ. |

— |

Исправьте проводку вокруг серийного конвертера, например, отделив линию сигнала ввода/вывода от кабеля главной цепи или заземляющего провода. |

|

A.D10: Ошибка переполнения при позиционировании нагрузки электродвига- теля |

Направление вращения двигателя и направление установки внешнего дат- чика положения противоположны. |

Проверьте направление вращения серводвигателя и направление установки внешнего датчика положе- ния. |

Установите внешний дат- чик положения в противо- положном направлении или измените настройки метода использования внешнего датчика положения (Pn002.3) на обратное направление. |

|

Неверно выполнен монтаж нагрузки и соединений внешнего датчика положе- ния. |

Проверьте механические соединения внешнего дат- чика положения |

Проверьте механические соединения. |

Смотреть все коды ошибок сервопривода Yaskawa Sigma-5

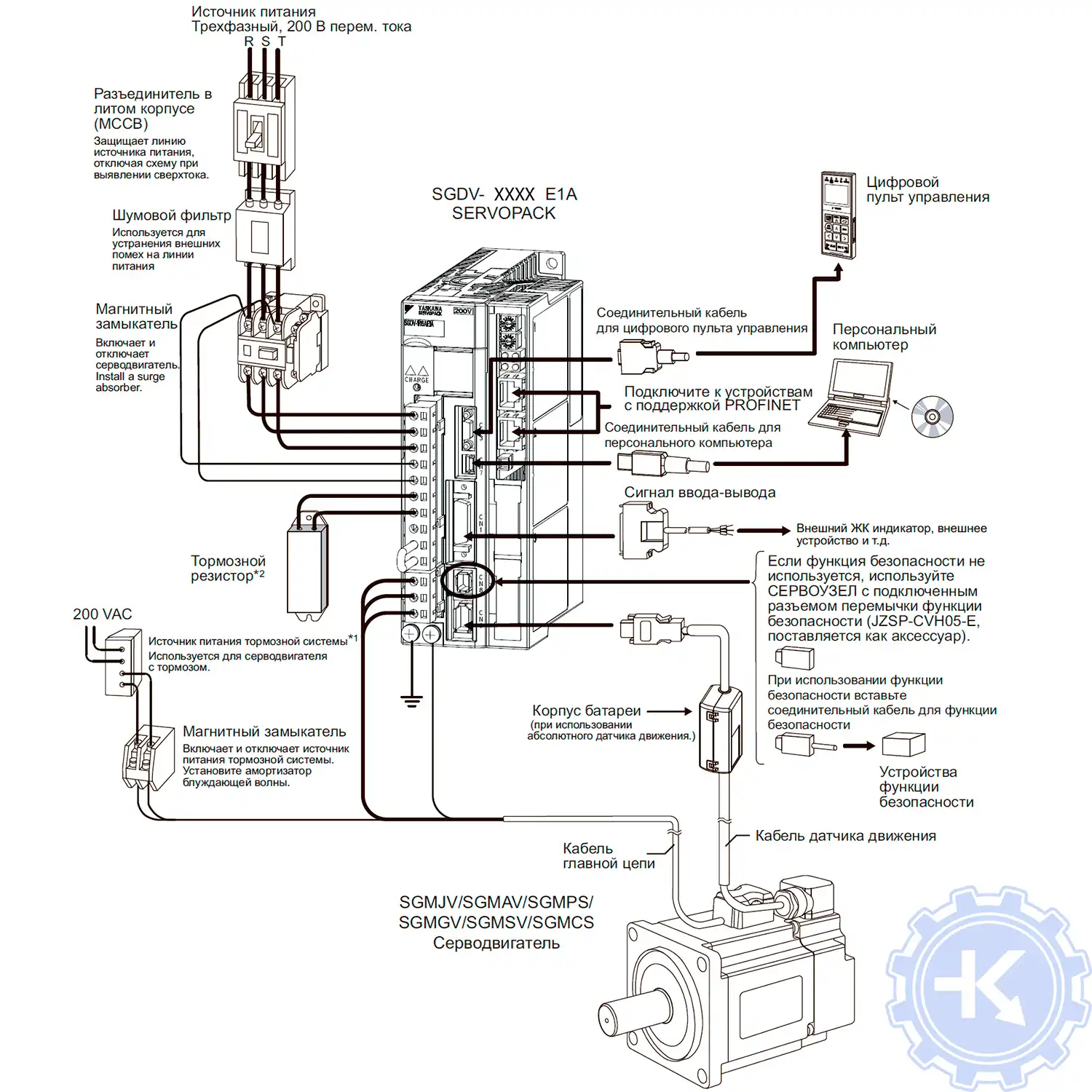

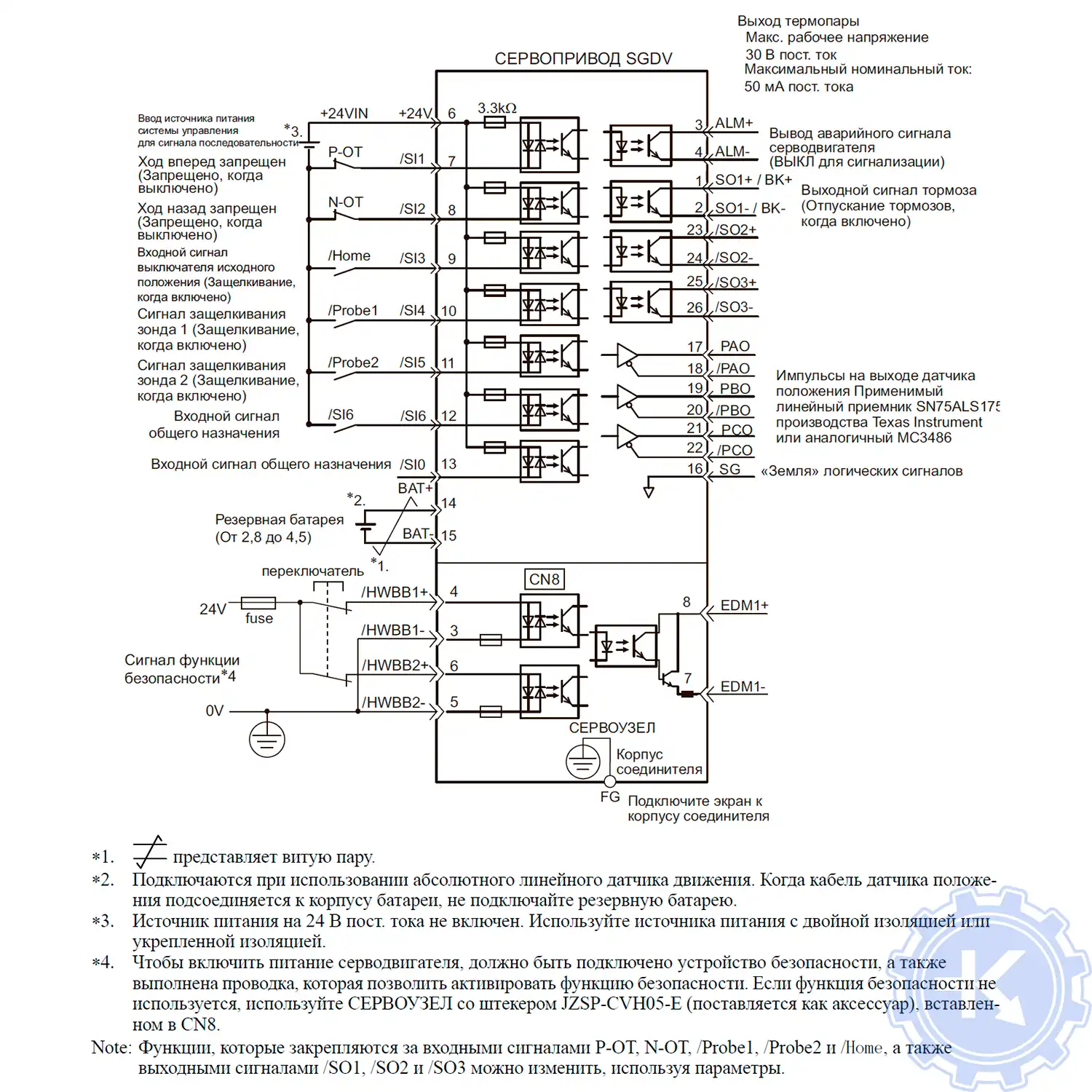

Схемы подключения сервоприводов Yaskawa

В некоторых случает может понадобится схема подключения сервоприводов, ниже мы показаны схемы сервопривода Yaskawa.

|

Схема конфигурации системы Yaskawa |

Схема подключения сервопривода Yaskawa |

|

|

|

Преимущество ремонта сервоприводов Yaskawa в нашем сервисном центре

Во время эксплуатации электроприводов Yaskawa может возникнуть проблема, далеко не всегда возникшую проблему можно исправить на месте своими силами, наш сервисный центр готов вам в этом помочь, выполнив качественный ремонт сервоприводов Yaskawa в сжатые сроки с полугодовой гарантией.

Мы не только восстановим неисправный блок, но и подскажем как действовать в той или иной ситуации для максимально долгой и безаварийной работы сервопривода.

Работы, проводимые при ремонте сервопривода Yaskawa:

- Предварительный осмотр на возможность восстановления бесплатный;

- Мы производим ремонт сервопривода Yaskawa на компонентном уровне (экономия бюджета и времени)

- При ремонте сервоприводов ни каких конструктивных изменений не вносим;

- Ремонт блоков с применением оригинальных запасных частей (по возможности).

- Вы платите исключительно за результат — работающий сервопривод;

- Гарантия на ремонт сервоприводов Yaskawa и на запасные части замененные в процессе ремонта 6 месяцев;

- Сроки ремонта варьируются от 5 до 15 рабочих дней;

За два десятилетия существования сервисного центра нашими специалистами были успешно проведены тысячи подобных ремонтов с каждым разом поднимая квалификацию наших инженеров. Ниже представлен далеко не полный список сервоприводов Yaskawa серии Sigma-5 ремонтируемые в нашем сервисном центре.

|

Буквенно-цифровое обозначение |

Сервопривода Yaskawa Sigma-5 |

|

SGDV-1R9D01A |

Ремонт сервопривода Yaskawa Sigma-5 0.45 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-3R5D01A |

Ремонт сервопривода Yaskawa Sigma-5 1.0 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-5R4D01A |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-8R4D01A |

Ремонт сервопривода Yaskawa Sigma-5 2.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-120D01A |

Ремонт сервопривода Yaskawa Sigma-5 3.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-170D01A |

Ремонт сервопривода Yaskawa Sigma-5 4.40 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-210D01A |

Ремонт сервопривода Yaskawa Sigma-5 5.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-260D01A |

Ремонт сервопривода Yaskawa Sigma-5 7.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-280D01A |

Ремонт сервопривода Yaskawa Sigma-5 11.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-370D01A |

Ремонт сервопривода Yaskawa Sigma-5 15.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-1R9D05A |

Ремонт сервопривода Yaskawa Sigma-5 0.45 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-3R5D05A |

Ремонт сервопривода Yaskawa Sigma-5 1.0 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-5R4D05A |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-8R4D05A |

Ремонт сервопривода Yaskawa Sigma-5 2.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-120D05A |

Ремонт сервопривода Yaskawa Sigma-5 3.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-170D05A |

Ремонт сервопривода Yaskawa Sigma-5 4.40 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-210D05A |

Ремонт сервопривода Yaskawa Sigma-5 5.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-260D05A |

Ремонт сервопривода Yaskawa Sigma-5 7.50 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-280D05A |

Ремонт сервопривода Yaskawa Sigma-5 11.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-370D05A |

Ремонт сервопривода Yaskawa Sigma-5 15.00 кВт, питающая сеть только 3 фазы 400 В. |

|

SGDV-R70A01A |

Ремонт сервопривода Yaskawa Sigma-5 0.05 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-R90A01A |

Ремонт сервопривода Yaskawa Sigma-5 0.10 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-1R6A01A |

Ремонт сервопривода Yaskawa Sigma-5 0.20 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-2R8A01A |

Ремонт сервопривода Yaskawa Sigma-5 0.40 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-5R5A01A |

Ремонт сервопривода Yaskawa Sigma-5 0.75 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-120A01A008000 |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть 1 фаза 230 В. |

|

SGDV-120A01A |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть только 3 фазы 230 В. |

|

SGDV-180A01A |

Ремонт сервопривода Yaskawa Sigma-5 2.00 кВт, питающая сеть только 3 фазы 230 В. |

|

SGDV-200A01A |

Ремонт сервопривода Yaskawa Sigma-5 3.00 кВт, питающая сеть только 3 фазы 230 В. |

|

SGDV-R90A05A |

Ремонт сервопривода Yaskawa Sigma-5 0.10 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-1R6A05A |

Ремонт сервопривода Yaskawa Sigma-5 0.20 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-2R8A05A |

Ремонт сервопривода Yaskawa Sigma-5 0.40 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-5R5A05A |

Ремонт сервопривода Yaskawa Sigma-5 0.75 кВт, питающая сеть 1/3 фазы 230 В. |

|

SGDV-120A05A008000 |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть 1 фаза 230 В. |

|

SGDV-120A05A |

Ремонт сервопривода Yaskawa Sigma-5 1.50 кВт, питающая сеть только 3 фазы 230 В. |

|

SGDV-180A05A |

Ремонт сервопривода Yaskawa Sigma-5 2.00 кВт, питающая сеть только 3 фазы 230 В. |

|

SGDV-200A05A |

Ремонт сервопривода Yaskawa Sigma-5 3.00 кВт, питающая сеть только 3 фазы 230 В. |

В таблице представлены исключительно сервопривода Yaskawa Sigma-5 ремонт которых мы вам предлагаем, также специалисты нашей компании ремонтируют сервопривода не зависимо от того под каким брендом они были выпущены.

Оставить заявку на ремонт сервопривода Yaskawa

У вас остались вопросы, связанные с ремонтом или сбросом ошибок, а также программированием и настройкой сервоприводов Yaskawa? Оставьте заявку на ремонт сервопривода Yaskawa в Келесе нашим менеджерам. Связаться с ними можно несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Позвонив по номеру телефона: +7(8482) 79-78-54; +7(917) 121-53-01

- Написав на электронную почту: 89171215301@mail.ru

За время существования сервисного центра нашими специалистами были отремонтированы тысячи единиц промышленной электроники. Вот далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

Лазерные станки, это специальные высокоточные устройства, оснащённые режущим инструментом, средний диаметр которого не превышает 0.1 мм. Они обеспечивают гравировку и рез с высочайшей точностью на разных материалах.

Но даже самая надёжная и качественная техника ведущих брендов (пример, линейка лазерных станков Rabbit) периодически выходит из строя по различным причинам. В настоящей статье рассмотрены основные неисправности, с которыми может столкнуться владелец подобного оборудования, причины их возникновения и рекомендации по устранению.

Неисправности оптической подсистемы

Исчезновение луча

Одной из проблем, периодически возникающих у станков с газовыми (СО2) лазерами является исчезновение луча. Это может происходить во время работы или на этапе запуска.

Причины могут крыться в нарушении штатных режимов работы основных узлов и блоков оптической и механической подсистем станка.

Лазерная трубка

Весьма распространённой причиной подобного сбоя в работе оборудования становятся лазерные излучатели. Чаще всего это происходит по причине завершения периода их службы (это расходный элемент, подлежащий замене в сроки, установленные производителем). В зависимости от типа и модели, установленной на вашем станке, он может составлять 3000-10000 часов. За это время закачанная в колбу газовая смесь обедняется до состояния, исключающего возможность генерировать лазерный луч.

Проверьте фактический срок его работы. Если период, заявленный производителем, не истёк, необходимо выяснить фактическое состояние трубки, проверив её на наличие трещин, сколов. Они становятся причиной разгерметизации ёмкости с газом. В результате активная среда ускоренно деградирует.

Способ устранения в обоих случаях только один, поменять трубку.

Проблемы в системе охлаждения

Все газовые излучатели комплектуются встроенными системами жидкостного (водяного) охлаждения, представляющей замкнутый контур со встроенным датчиком подачи хладоагента. Устройство решает задачу непрерывного охлаждения газовой смеси. Это необходимо, так как последняя, при формировании излучения, разогревается до значительных температур. Несвоевременное (ненадлежащее) охлаждение становится причиной ускоренного изменения состава газовой смеси. Мощность излучателя скачкообразно падает. Высока вероятность возникновения механических повреждений колбы.

Чтобы исключить возникновение подобных ситуаций, датчик блокирует формирование луча при прекращении циркуляции (по любой причине).

Поэтому, столкнувшись с проблемой несоответствия параметра формируемого луча заявленным характеристикам, требуется оперативно проверить техническую исправность элементов охлаждающего контура (если имеется подключённая ёмкость с водой, то и её).

Обращаем внимание на то, что проблемой может стать помутнение воды, что указывает на возникновение патогенной микрофлоры. Чтобы исключить данный процесс, рекомендуется использовать дистиллированную воду. Крайне нежелательно пользоваться антифризом, так как невозможно точно просчитать его негативное влияние на трубку.

Загрязнение оптической системы

Ряд пользователей ошибочно считает, что отсутствие при работе лазерного станка значительных объёмов отходов не требует регулярного тщательного ухода за оптикой. В процессе работы образуется копоть, мелкая пыль, остаются потожировые отпечатки пальцев. Всё это загрязняет поверхности зеркал и линзы, приводит к рассеиванию луча, искажению его траектории, полному исчезновению последнего. В ряде случаев загрязнение приводит к перегреву лазерного излучателя.

Поэтому выполнение комплекса профилактических мер по очистке оптики является обязательной процедурой, после которой требуется выполнение юстировки (установка элементов на штатные места и выставление заданного угла отражения).

Проблемы с блоком розжига

Прежде, чем приступать к анализу состояния электроники станка, проверьте состояние индикации. На исправном станке, готовом к работе, должны:

- гореть постоянным цветом светодиод на БП (чаще всего, зелёным цветом);

- пара диодов на материнке (красных);

- в мерцающем режиме дополнительный светодиод на материнке (при наличии вставленной флешки, либо связи с ПК, организованной по USB).

Блок представляет устройство маленького размера. Формирует в газовой среде электрические импульсы, которые активируют её рабочее состояние.

Чтобы убедиться в том, что проблема связана именно с ним, следует выполнить ряд несложных операций:

- дать станку простейшее задание.

Если после этого каретка начнёт перемещаться согласно программе, но материал заготовки останется в исходном состоянии, высока вероятность неисправности именно данного элемента.

Дальнейшие манипуляции следует проводить с надлежащей осторожностью!

- На блоке есть кнопка, активирующая тест лазерного луча.

Нажав её, убедитесь, что трубка генерирует луч. При его отсутствии необходимо аккуратно замерить напряжение на выходе и входе блока (вольтметром).

Выходное напряжение очень высокое. Остерегайтесь возможности поражения электротоком. Пользуйтесь только прибором с требуемым диапазоном измерений.

Если рабочее напряжение отсутствует, это указывает на неисправность блока. Для того, чтобы убедиться в этом, следует выключить станок, отсоединить от блока розжига сигнальный провод (питающий остаётся). Повторно воспользоваться кнопкой теста. Если луч отсутствует, это конкретно свидетельствует о неисправности данного элемента. Блок надо сдавать в ремонт или менять на новый.

Электронные компоненты

Если проверка показала наличие генерации излучения, но станок работает нештатно, высока вероятность возникновения неисправности в одном из устройств, обеспечивающих работоспособность станка. Среди причин, возникающих чаще всего, можно отметить:

- неудовлетворительное натяжение шлейфа.

Внешние проявления неисправности – скачкообразное (рывками) перемещение головки и портала.

- Неисправность энкодера – каретка «не видит» краёв рабочего поля;

- отсутствие реакции на запуск программы управления указывает на проблемы в соединительном кабеле (станок-ПК);

- замыкание датчика контроля подачи хладоагента приводит к пропаданию луча;

- нештатная работа может быть обусловлена неисправностью сервопривода или штатных двигателей.

Неисправности механической подсистемы

Достаточно частой причиной, приводящей к смещению и расфокусировке луча (при условии чистой оптики и правильно выполненной юстировки), является отклонение поверхности рабочего стола от горизонтальной плоскости. Проверить это можно строительным или лазерным уровнем.

Выявив наличие подобной проблемы, её следует устранить регулировкой опорных ножек станка. Если их хода недостаточно, подложить щит или плиту.

Проблемой, хорошо известной всем владельцам лазерных станков, является неточность реза, когда контур при обработке «уводит». Причин тут может быть несколько.

Чаще всего, это неровная поверхность заготовки. Устранить её позволяет своевременное выполнение настройки фокусировки.

Если неточность возникает только на конкретных режимах, возможно проблема в программе (следует выполнить перепрограммирование), либо поменять скорость обработки.

Если последнее не помогает, причина может крыться в неравномерном натяжении ремней приводов (для каждого из них показатель должен укладываться в определённый диапазон), быть одинаковым.

Когда неточности имеют место только при перемещении лазера в одном направлении, причина, скорее всего, кроется в неполной перпендикулярности относительно поверхности обработки оптической оси лазерного излучателя. Устраняется юстировкой.

Как свести проблемы до минимума

Ответ прост. Купить качественный станок от известного производителя, своевременно и в полном объёме выполнять его ТО, работать в строгом соответствии с рекомендациями изготовителя.

Станки линейки Rabbit, прекрасный выбор для индивидуального использования, применения на малых предприятиях, для организации средне и крупносерийного производства.

Обратите внимание на лазерные станки 1390Sc, 1290Se, 6090SE. На модели лазерных гравёров 6040, micro 0203. О подобной покупке жалеть не придётся. Высокая надёжность, долговечность, отличное качество, способность обрабатывать широкий диапазон материалов. Всё это позволит успешно развиваться вашему бизнесу и с удовольствием заниматься любимым хобби.

В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьезных и очевидных до глупых и нелепых. Они могут съесть у вас немало времени, нервов и денег.

Давайте начнем с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причем как кожи, так и глаз, и легких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание — заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмем одну ламель. Вот так она выглядит.

Вот так выглядит ламель после резки ПВХ на станке. Это не самое страшное. Неприятнее было бы получить ожег легких. Не режьте ПВХ на лазерном станке.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное — никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине

И в первые минуты пожар еще можно успеть потушить. Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно.

И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка — это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведет за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или черный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

А еще проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой.

Главное, остается только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное — не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния дает потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчет поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое — резка толстых материалов.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закрепленная линза

Иногда случается так, что человек достает линзу, протирает ее, вставляет обратно и толком не закрепляет ее. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдемся по основным моментам. Лишние, наложенные друг на друга линии — это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы — такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1:1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

.jpg)

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец.

И материалы под брак — 10—15 % от общего числа.

Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё — образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают — это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда — неизвестно.

Может пройти по всей трубке, попасть в корпус или еще куда-то. 30 тысяч вольт при силе тока в 20—30 миллиампер для человека не сильно страшно, но тряхонет — неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнетесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя все так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространенная неисправность — это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повернутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Видео «Топ-15 ошибок на лазерном станке»

Вывод

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.

Всем добрый день,проблема заключается в следующем, во время резки, башка станка не увидев шипы провалилась между шипами и выдала ошибку, керамики и сервопривода, спустя час танцев с бубном, нам удалось поднять голову, но тут пришла еще одна беда во время калибровки станок резко ушел вверх и все, выдал кучу ошибок по оси Z, керамике, датчикам и много всяких инетересностей, по итогу ни чего сделать не можем, калибровку сделать не дает, голова не опускается и не поднимается и портал не ездит, а и еще, показывает отрицательное положение оси Z, как это исправить, куда копать ,всю голову сломали? Заранее спасибо

Аварийный сигнал сервопривода оси Z: двигатель является сигналом перегрузки

Siemens система серво сигнализации.

Панель показывает: 024201 Ошибка драйвера оси Z

Показы водителя: 5-LA22

Показывает тревогу перегрузки двигателя.

Возможная причина,

1 Шариковая гайка заклинило.

2 Ползунок поврежден, застрял

Решение,

1 проверка экстерьера

А есть ли между орехами что-то грязное. Пожалуйста, очистите как можно скорее, если есть.

B Пожалуйста, проверьте, не повреждена ли гайка. Пожалуйста, свяжитесь с после продажи, если да.

C Пожалуйста, проверьте, есть ли на слайдере что-то грязное. Пожалуйста, почистите как можно скорее.

D Пожалуйста, проверьте, не поврежден ли слайдер, Пожалуйста, свяжитесь с после продажи, если да.

E Пожалуйста, проверьте гайку, если остаетесь на конце шарикового винта (в крайнем верхнем положении или в самом нижнем положении). Если гайка осталась на конце шарикового винта, пожалуйста, переместите ремень, дайте гайке повернуть ручное вращение в обратном направлении, оставьте ее в стороне от конечное положение. Ручной шариковый винт, проверьте, плавно ли вращаются шариковый винт и гайка

F. Моторный тормоз не отпускается, двигатель перегружен.

1) Проверьте, есть ли у тормоза выход 24 В постоянного тока?

Если у вас нет 24 В постоянного тока, то проверьте, не оборван ли тормозной провод

B. Если тормозной провод не оборван, то проверьте, не оборван ли водитель B +, B-.

с. Один из возможных, мультиметр осыпи 24 В постоянного тока, может быть, плохой контакт вилки. Выключите питание и исправьте это. Если все еще не работает, заключительный шпиндель сломан.

В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьезных и очевидных до глупых и нелепых. Они могут съесть у вас немало времени, нервов и денег.

Давайте начнем с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причем как кожи, так и глаз, и легких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание — заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмем одну ламель. Вот так она выглядит.

Вот так выглядит ламель после резки ПВХ на станке. Это не самое страшное. Неприятнее было бы получить ожег легких. Не режьте ПВХ на лазерном станке.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное — никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине

И в первые минуты пожар еще можно успеть потушить. Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно.

И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка — это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведет за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или черный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

А еще проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой.

Главное, остается только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное — не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния дает потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчет поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое — резка толстых материалов.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закрепленная линза

Иногда случается так, что человек достает линзу, протирает ее, вставляет обратно и толком не закрепляет ее. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдемся по основным моментам. Лишние, наложенные друг на друга линии — это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы — такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1:1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

.jpg)

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец.

И материалы под брак — 10—15 % от общего числа.

Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё — образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают — это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда — неизвестно.

Может пройти по всей трубке, попасть в корпус или еще куда-то. 30 тысяч вольт при силе тока в 20—30 миллиампер для человека не сильно страшно, но тряхонет — неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнетесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя все так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространенная неисправность — это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повернутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Видео «Топ-15 ошибок на лазерном станке»

Вывод

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.