Электромуфтовая сварка: последовательность проведения работ

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл). Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений. Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

Инструмент для электромуфтовой сварки

- электросварные фитинги;

- позиционер для закрепления труб;

- ручной или механический скребок для снятия аксидного слоя;

- труборез;

- обезжиривающие салфетки;

- ветош или сухая тряпка;

- маркер или восковой карандаш

Инструмент для электромуфтовой сварки

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

Правильный край трубы

Правильный край трубы  Неправильный край трубы

Неправильный край трубы

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 — 0,2 мм.

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией. Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали , вытеканию расплава из зоны сварки и пр.

Закрепление труб в позиционер

Закрепление труб в позиционер

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы. Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком. Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах — 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 — 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Механическая накладка для удаления овальности

Механическая накладка для удаления овальности

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Обезжиривание трубы

Обезжиривание трубы  Обезжиривание фитинга

Обезжиривание фитинга

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Параметры ввода информации со штрих-кода

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штрих-код, расположенный на фитинге

Штрих-код, расположенный на фитинге

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 — 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Электромуфтовая сварка труб большого диаметра

Источник

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

4 Процессы в фитинге и трубе при сварке ЗН

Рассмотрим на примере наиболее типичного случая: (1) напорный полиэтиленовый фитинг, (2) напорная полиэтиленовая труба, (3) метод регулирования мощности нагрева – выбор фиксированного сварочного напряжения в диапазоне 8÷48 В.

4.1 Сварка – вид изнутри (для профи)

Чтобы понять, что происходит с полиэтиленовым фитингом и трубой при сварке ЗН, рассмотрим трубу и фитинг в разрезе (см.рис.3):

|

|---|

| Рис. 3 Сварка ЗН в разрезе |

Сварочный процесс можно условно разбить на несколько этапов:

- После подачи напряжения на закладной нагреватель полиэтилен внутренней поверхности фитинга быстро нагревается и переходит в вязко-текучее состояние, одновременно расширяясь. Более глубокие слои фитинга пока холодные и жесткие, как панцирь. У расширяющегося расплава полиэтилена выход один – заполнять зазор между фитингом и трубой.

- Когда расплав полиэтилена коснется трубы, далее нагрев от нагревателя идет в двух направлениях – вглубь стенки фитинга и вглубь стенки трубы. Полиэтилен продолжает расширяться – и создает сварочное давление в зазоре. Но глубокие слои фитинга и трубы всё еще холодные и жесткие. Расплаву некуда деваться – он выдавливается влево и вправо от нагревателя в холодные зоны.

- Дальше стенки фитинга и трубы постепенно прогреваются всё глубже, становятся более эластичными и начинают подаваться под давлением расплава. Давление в зоне сварки больше не растет, и растекание расплава полиэтилена останавливается. Только стенки фитинга и трубы всё больше выгибаются в направлении от нагревателя.

На этом же этапе тепло доходит до индикатора нагрева, вязко-текучий полиэтилен выдавливает его наружу и заполняет полость индикатора. - После отключения нагрева тепло, накопленное в зоне сварки, продолжает перераспределяться всё глубже и глубже в стенки фитинга и трубы. Расплав полиэтилена вокруг нагревателя остывает и уменьшается в объеме. А глубокие слои фитинга и трубы продолжают нагреваться, расширяться и размягчаться.

Об остывании сварного соединения говорить пока рано. Фитинг и труба пока не прогрелись насквозь, их внешние слои пока не начали отдавать тепло в воздух. - Когда тепло дойдет до внешних слоев фитинга и трубы и начнет рассеиваться в воздух, сварное соединение в целом начинает остывать. Полиэтилен вокруг нагревателя продолжает остывать и уменьшаться в объеме. Но стенки трубы и фитинга уже прогрелись насквозь до высокоэластичного состояния. Они легко подаются назад в направлении нагревателя. И компенсируют разряжение.

Из такого анализа процесса сварки ЗН становятся понятны важнейшие параметры сварочного процесса:

На 3-ем этапе процесса нам необходимо синхронизировать два события – (1) достижение оптимальной степени растекания расплава и (2) размягчение стенок трубы и фитинга. Достичь синхронизации можно правильным подбором мощности нагрева. Вернее, удельной мощности на единицу площади сварки.

Величина удельной мощности определяет градиент температуры – перекос температуры между различными слоями стенок фитинга и трубы. Увеличение удельной мощности нагрева сильно увеличивает скорость растекания расплава и в меньшей степени – скорость прогрева глубоких слоев стенок.

Для тонких стенок требуется более высокая удельная мощность нагрева, чем для толстых.

Для большого зазора между ПЭ фитингом и трубой требуется более высокая удельная мощность нагрева, чем для малого зазора.

Таким образом, первый критически важный параметр сварки ЗН – удельная мощность нагрева, которая зависит от толщины стенок ПЭ фитинга и трубы, а также от величины зазора между фитингом и трубой. Если удельная мощность будет чрезмерной, то расплав полиэтилена растечется раньше, чем стенки успеют размягчиться. Может даже вытечь из-под фитинга. А если удельная мощность будет недостаточной, то к моменту размягчения стенок расплав полиэтилена не успеет даже уверенно заполнить весь зазор.

На 5-м этапе процесса стенки ПЭ фитинга и трубы должны легко усаживаться в направлении сжимающегося полиэтилена вокруг нагревателя. Это условие выполняется в том случае, если общее количество тепла, выделившегося на нагревателе, достаточно для постепенного прогрева всего объема сварного соединения до высокоэластического состояния. Если тепла будет недостаточно, стенки не будут легко усаживаться в направлении разряжения. И в остывшем соединении останется напряжение растяжения.

Таким образом, второй критически важный параметр сварки ЗН – общая энергия сварки, или количество тепла, которое необходимо передать нагревателю. Именно энергия сварки определяет момент, когда нагрев можно прекратить.

4.2 Обеспечение геометрии фитинга (для ботаников)

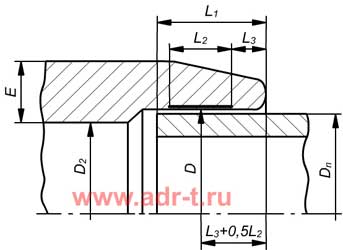

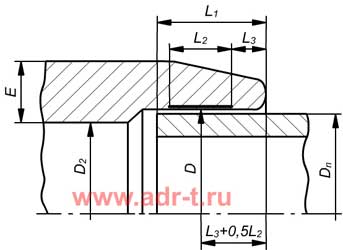

Все существенные размеры электросварного полиэтиленового фитинга (см.рис.4) регламентируются ГОСТ Р 52779-2007.

|

|---|

| Рис. 4 Геометрия электросварного фитинга |

Номинальная длина зоны сварки L2 должна быть достаточно большой для обеспечения прочности сварного соединения не ниже прочности исходной трубы. Минимально допустимая длина зоны сварки определена для каждого диаметра электросварного фитинга (см.Табл.3 ГОСТ). Производитель фитинга имеет право увеличить эту длину, однако это вряд ли имеет смысл, зато увеличит необходимую мощность нагрева закладного нагревателя.

Зазор между внутренней поверхностью ПЭ фитинга и наружной поверхностью ПЭ трубы должен быть минимальным для скорейшей синхронизации нагрева трубы и фитинга. ГОСТ требует только, чтобы диаметр D в средней части зоны нагрева был не менее номинального диаметра трубы Dn (см.п.4.6.1 ГОСТ). Дело в том, что ГОСТ определяет условия, существенные для качества сварки. В свою очередь производители электросварных фитингов заботятся еще и о практической возможности ввести трубу в фитинг, поэтому на свое усмотрение увеличивают внутренний диаметр фитинга D, обеспечивая зазор. Этот зазор существенно отличается у различных производителей электросварных фитингов для полиэтиленовых труб.

Внутренний диаметр фитинга D2 вне зоны совмещения с трубой должен быть не менее внутреннего диаметра трубы, чтобы фитинг не снижал полезное сечение трубопровода. ГОСТ требует (см.п.4.6.1 ГОСТ), чтобы этот диаметр был не менее Dn-2Emin, где Emin – минимальная толщина стенки трубы.

Длина наружной холодной зоны L3 должна быть достаточной для приема расплавленного полиэтилена. ГОСТ требует (см.п.4.6.1 ГОСТ), чтобы эта зона была не менее 5 мм. Величина не самая критичная, поскольку возможный выход расплавленного полиэтилена наружу не повлияет на эксплуатационные характеристики трубопровода.

Длина внутренней холодной зоны – величина более критичная, разлив полиэтилена внутрь фитинга совершенно недопустим. ГОСТ определяет эту величину опосредованно, через MIN и MAX ограничение длины L1 захода трубы в фитинг (Табл.3 ГОСТ). Ограничения для каждого диаметра подобраны таким образом, что внутренняя холодная зона всегда получается длиннее наружной.

Если электросварной фитинг не имеет внутреннего упора для трубы или имеет легко удаляемый упор, конструкция фитинга должна обеспечивать прохождение трубы сквозь деталь (см.п.4.6.2 ГОСТ). В этом случае D2 должно быть не менее D.

Таким образом видим, что ГОСТ (и его прототип ISO 8085-3:2001) довольно полно определяет геометрию электросварного фитинга для любого полиэтиленового трубопровода (с заранее заданным DN и SDR). Любые «легальные» изменения (например, увеличение длины зоны нагрева или толщины стенки фитинга) не улучшат эксплуатационные характеристики трубопровода, а применяются производителями скорее в маркетинговых целях. Каталог фитингов содержит помпезное описание таких отличий от регламентированных характеристик.

4.3 Варианты конструкции фитинга (для ботаников)

ISO 8085-3:2001 и гармонизированный ГОСТ Р 52779-2007 определяют некоторые характеристики электросварных ПЭ фитингов с допуском, а некоторых характеристик не касаются совсем, требуя только конечный результат – качество сварного соединения. Таким образом, производители имеют свободу в изменении отдельных технических особенностей. Поэтому некоторые технические особенности трубных фитингов существенно различаются у разных производителей.

4.3.1 Зазор между фитингом и трубой

Диаметр внутренней поверхности ПЭ фитинга под сварку ЗН и, соответственно, зазор между фитингом и трубой – компромиссный параметр, значение которого выбирает производитель соединительных фитингов.

Маленький зазор осложняет введение трубы в фитинг, особенно при существенной овальности трубы. Зато улучшает синхронизацию нагрева.

Большой зазор упрощает совмещение, но потом требует слишком большого количества расплава для заполнения этого зазора и начала нагрева трубы.

ИНТЕРЕСНО: Существует трюк, который позволяет убить двух зайцев. Внутренний диаметр электросварного ПНД фитинга делается большим для удобства подготовки к сварке. После совмещения фитинга с трубой торцы большого зазора заклеиваются малярным скотчем для предотвращения выхода тепла, и затем закладной нагреватель длительно прогревается низкой мощностью, позволяющей прогреть трубу и фитинг на всю толщину стенки. Температура нагрева около 90°C, достаточно для расширения трубы и компенсации зазора. Фитинг при этом не расширяется или расширяется гораздо меньше трубы, поскольку сама технология предварительного нагрева предназначена для соединительных муфт большого диаметра, с наружным армированием (см.п.4.3.3).

Для обозначения параметров предварительного нагрева (напряжение и время) фитинг под сварку ЗН снабжается дополнительным штрих-кодом.

4.3.2 Открытая или закрытая спираль закладного нагревателя

Ни один нормативный документ не определяет метод внедрения спирали в поверхность электрофузионного фитинга. Или хотя бы глубину залегания спирали.

Есть 2 схемы расположения спирали:

- Т.н. «закрытая» спираль это когда витки полностью скрыты в полиэтилене на глубине 0,2÷0,5 мм (см.рис.5).

- Т.н. «открытая» спираль – это когда витки утоплены в полиэтилен примерно на 2/3 их диаметра (см.рис.6).

Теоретически, каждая схема расположения имеет свои достоинства и недостатки. Во втором случае нагрев поверхности трубы начинается чуть раньше, особенно если перед сваркой применяется слабый предварительный нагрев с целью увеличения объема трубы и прижима ее поверхности к спирали фитинга. В первом случае витки спирали лучше защищены от механического повреждения при совмещении фитинга с трубой. Есть и другие нюансы, еще более притянутые за уши.

Однако на практике такие аргументы ЗА и ПРОТИВ – скорее умело обыгрываемые маркетинговые ходы. Причины, побуждающие производителя электросварных фитингов для полиэтиленовых труб выбирать тот или иной способ внедрения спирали в свариваемую поверхность фитинга – исключительно технологические и правовые (патентные) ограничения и предпочтения. В конце концов, при закрытой спирали никакая теоретическая рассинхронизация начала нагрева фитинга и трубы не приводит к снижению качества сварного соединения, всё учтено в предписанных сварочных режимах. А при открытой спирали нет повальных рекламаций на поврежденные витки, иначе это было бы большим скандалом.

4.3.3 Напряжение и время нагрева

Как уже указывалось в п.4.1, оптимальная мощность нагрева с расчетом на единицу площади сварки (удельная мощность) и энергия сварки – параметры, которые зависят от требуемой глубины прогрева фитинга и трубы.

Глубина прогрева, в свою очередь, выбирается с учетом двух требований:

- Когда расплав потечет в холодные зоны, наружный слой фитинга и внутренний слой трубы должны иметь вполне определенную жесткость/эластичность, чтобы обеспечить вполне определенное давление расплава в зоне сварки;

- Тепло, выделившееся на спирали за время нагрева, должно затем постепенно прогреть все слои фитинга и трубы и привести их в высокоэластическое состояние, чтобы они без сопротивление усаживались в направлении остывающего и сжимающегося полиэтилена вокруг нагревателя.

Для демонстрации выбора мощности нагрева условимся, что оптимальная глубина прогрева – примерно до половины толщины трубы и фитинга.

При низкой удельной мощности оплавление происходит медленнее (см.рис.7-а). К моменту, когда расплав полиэтилена будет наконец выдавлен в холодные зоны, фитинг и труба успеют прогреться на приличную глубину. Низкая удельная мощность и большое время нагрева применяются для толстостенных фитингов и труб. А также для малого зазора между фитингом и трубой.

Если фитинг и труба имеют тонкую стенку (см.рис.7-б), оптимальная глубина прогрева меньше. Соответственно, меньше должно быть время нагрева. Однако за это короткое время расплав полиэтилена должен успеть достаточно расшириться и достичь холодных зон, поэтому применяют высокую удельную мощность нагрева. Удельную мощность приходится повышать также в случае заведомо большого зазора.

С энергией сварки зависимость еще более очевидная. Чем больше толщина стенки трубы и фитинга, тем больше объем полиэтилена, который необходимо прогреть до высокой эластичности. И тем больше энергия, которая для этого требуется.

Мощность и энергия – величины расчетные, их невозможно задать или измерить непосредственно. На практике готовый электросварной фитинг имеет вполне определенный закладной нагреватель с вполне определенным электрическим сопротивлением (см.п.4.3.5). Точнее, с вполне определенной зависимостью этого сопротивления от температуры. Для задания мощности при известном сопротивлении производитель вычисляет требуемое напряжение нагрева, этот параметр понятен и сварочному аппарату, и оператору. А для задания энергии сварки при известной мощности нагрева – вычисляют требуемое время нагрева. Напряжение и время – основные параметры сварки ЗН, которые не только кодируются в штрих-коде, но и явно указываются на ПЭ фитинге под сварку ЗН.

ИНТЕРЕСНО: Каждый электросварной фитинг рассчитан на сварку труб с вполне определенным диапазоном толщины стенки. Сварочные параметры фитинга подбираются таким образом, чтобы SDR самой толстостенной трубы соответствовало SDR фитинга, а SDR самой тонкостенной трубы – как получится. К сожалению, допустимый диапазон SDR трубы не указан в сварочном штрих-коде фитинга, в самом лучшем случае указывается в техническом каталоге фитингов. Поэтому логика сварочного аппарата (см.п.5.3) не отслеживает это соответствие; правильный подбор трубы и фитинга остается на совести монтажника.

ИНТЕРЕСНО: Теоретически, любой электросварной фитинг можно сварить с тонкостенной трубой, на которую он не рассчитан. Для этого необходимо вручную увеличить мощность нагрева и уменьшить энергию сварки. На практике – увеличить напряжение и уменьшить время нагрева.

ИНТЕРЕСНО: У электросварных фитингов для напорных полиэтиленовых труб большого диаметра зона нагрева и совокупная мощность закладного нагревателя оказываются слишком большими, для обеспечения такой мощности пришлось бы использовать медную спираль большой толщины (см.п.4.3.5) и требовать применения очень мощных сварочных аппаратов, вероятно даже с питанием от промышленной 3-фазной сети. Поэтому здесь производители идут другим путем – ограничивают мощность и увеличивают время нагрева. Такая схема увеличивает глубину прогрева фитинга и трубы и катастрофически снижает его каркасную жесткость в самый критический момент. Для сохранения каркасной жесткости хотя бы со стороны фитинга и обеспечения сварочного давления в зоне сварки на большие электросварные фитинги надевают специальные ремни, одноразовые или многоразовые. Или армируют фитинг снаружи металлической проволокой.

ИНТЕРЕСНО: У соединительных муфт для труб диаметром от DN 710, даже с увеличением глубины прогрева и использованием ремней, совокупная мощность двух закладных нагревателей оказывается слишком высокой. Поэтому у электромуфт DN 710 и выше (у некоторых производителей даже от DN 500) спираль разделяют на две части и затем приваривают электромуфту последовательно – вначале к одной трубе, затем к другой (см.рис.27 справа).

4.3.4 Плотность расположения витков спирали закладного нагревателя

Плотность расположения витков спирали или равномерность нагрева по поверхности не оговаривается ни в одном нормативном документе. Здесь решение принимает производитель фитингов под сварку ЗН.

Рассмотрим противоположные случаи – слишком редкое и слишком частое расположение витков спирали для электросварных фитингов с одинаковой толщиной стенки и одинаковой удельной мощностью нагрева.

При слишком редком расположении витков (см.рис.8) расширяющийся расплав неравномерно заполняет зазор между трубой и фитингом, запирая большие пузырьки воздуха и образуя поры в шве. А когда в зазоре создается давление, предполагающее выдавливание расплава в холодные зоны, расплав прогрет неравномерно и имеет различную текучесть в разных точках.

|

|---|

| Рис. 8 Прогрев при редком расположении витков спирали |

Частое расположение витков обеспечивает равномерный нагрев и контролируемое заполнение зазора расплавом, без воздушных пузырей. Но тут другая проблема. С увеличением частоты витков пропорционально увеличивается длина спирали и, соответственно, ее сопротивление. Для сохранения общего сопротивления спирали на приемлемом уровне придется увеличивать ее толщину (см.п.4.3.5). В итоге между витками спирали просто не останется места для полиэтилена.

К тому же, понятно, что слишком частое расположение витков технологически сложнее для производителя электросварных фитингов.

Задача производителя – найти компромиссное решение.

ИНТЕРЕСНО: Другая опасность при слишком редком расположении витков состоит в том, что для обеспечения требуемой удельной мощности нагрева поверхности мощность каждого витка должна была бы быть очень высокой. Это было бы чревато локальным перегревом полиэтилена и даже возгоранием.

ИНТЕРЕСНО: Нельзя сказать, что слишком редкое расположение витков спирали – единственная или хотя бы главная причина наличия пузырьков воздуха (пор) в готовом сварном соединении. Поры присутствуют обязательно, хотя бы даже из-за неровности поверхности трубы – это, кстати, к вопросу о качестве механической очистке трубы перед сваркой (см.п.7.2.2). Другое дело – допустимая доля таких пор. Нормы DVS 2202-1 указывают, что наличие локальных пор допустимо, если другие тесты докажут приемлемую прочность соединения.

4.3.5 Материал и толщина спирали закладного нагревателя

Для спирали, в принципе, подходит любой металл, имеющий не очень высокое удельное сопротивление, не запредельный температурный коэффициент сопротивления и не космическую цену.

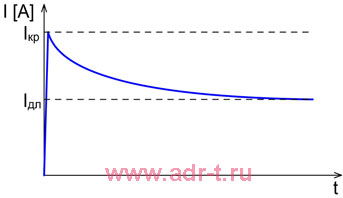

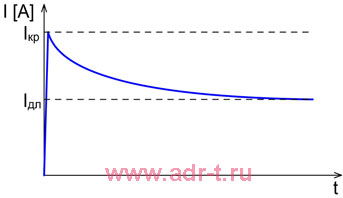

Наиболее часто применяемый металл – медь. Однако медь имеет довольно высокий температурный коэффициент сопротивления, при увеличении температуры спирали на ΔT=260°С ее сопротивление увеличивается вдвое. В момент подачи сварочного напряжения спираль имеет температуру окружающей среды, ее сопротивление минимально, и кратковременный ток Iкр высок. По мере нагрева спирали ее сопротивление растет, а сила тока снижается до длительно действующего значения Iдл (см.рис.9).

Такое изменение сопротивления закладного нагревателя в течение сварочного процесса представляет определенные неудобства для производителей сварочных аппаратов. Высокий пусковой ток действует кратковременно, его повышенное значение не оказывает сколько-нибудь полезного влияния на процесс плавления и растекания полиэтилена в зоне сварки. Но какое-то время он все-таки действует, и сварочный аппарат должен быть в состоянии его обеспечить. А главное – за это время пробки в сети питания не должно выбить.

|

|---|

| Рис.9 Изменение силы тока в процессе нагрева |

Для уменьшения разницы между кратковременным и длительным сварочным током было бы логично подобрать для спирали металл с низким температурным коэффициентом сопротивления.

Самый низкий температурный коэффициент сопротивления из всех «некосмических» материалов имеет сплав никеля и хрома, у него этот коэффициент в 15 раз ниже, чем у меди. Правда, цена нихрома в 3-4 раза выше, чем у меди, но проблема даже не в этом. Проблема в том, что удельное сопротивление нихрома при 20°С в 65 раз больше, чем у меди; при нагреве на ΔT=260°С эта разница уменьшается почти вдвое, но все равно остается огромной. На электросварных фитингах больших диаметров (т.е. при большой длине спирали) пришлось бы использовать нихромовую проволоку в палец толщиной, чтобы сварочное напряжение в пределах 48 В обеспечило приемлемый ток и мощность нагрева.

А вот на фитингах малых диаметров (до 160 мм) спираль имеет намного меньшую длину, поэтому даже при небольшой толщине нихромовой спирали ее общее сопротивление не чрезмерное, и сварочное напряжение 20-40 В вполне обеспечивает требуемую мощность нагрева. Наоборот, использование медной спирали на малых электросварных фитингах для многих производителей оказывается технологически сложным, поскольку медная спираль здесь должна быть тонкой, как волос.

ИНТЕРЕСНО: Изменяя материал и толщину спирали, производитель полиэтиленовых фитингов под сварку ЗН может варьировать сопротивление закладного нагревателя и тем самым изменять предписанное напряжение, причем при фиксированной мощности нагрева. Выбор напряжения сварки – компромиссное решение производителя, подробнее см. в п.5.1.1.

ИНТЕРЕСНО: У электросварных соединительных муфт-гигантов (DN 1200, 1600), даже с разделением спирали на две части, возникает конфликт между слишком большой длиной спирали и слишком высокой требуемой мощностью нагрева. Для того чтобы 48-вольтное напряжение обеспечило требуемую мощность нагрева, спираль (даже медная) должна была бы иметь огромную толщину для снижения сопротивления, между витками просто не осталось бы места для полиэтилена. Для решения такой проблемы производители фитингов были вынуждены увеличить сварочное напряжение до небезопасных 79 В. А производители сварочных аппаратов стали делать линейку аппаратов с диапазоном сварочного напряжения 8÷79 В.

ИНТЕРЕСНО: Некоторые производители соединительных муфт-гигантов решают вышеописанную проблему примитивным способом – во-первых, уменьшают длину зоны сварки ниже разумных пределов, во-вторых, увеличивают расстояние между витками, уменьшая длину спирали, со всеми негативными последствиями (см.п.4.3.4). Только использовать такие муфты при монтаже – себе дороже!

4.3.6 Учет неконтролируемых параметров

К неконтролируемым условно отнесем параметры, которые не могут быть с достаточной точностью определены при производстве электросварного фитинга и окончательно проявляются только во время сварки. Производитель фитингов под сварку ЗН должен предусмотреть возможное влияние этих параметров и указать аппарату алгоритм реагирования.

Температура воздуха

Очевидно, что энергия сварки (см.п.4.1) зависит от окружающей температуры. Чем ниже начальная температура фитинга и трубы, тем больше энергии необходимо для приведения всего объема сварного соединения в высокоэластическое состояние. И наоборот, чем выше начальная температура, тем меньше требуется тепла.

Номинальное время нагрева, указанное на фитинге под сварку ЗН и закодированное в штрих-коде, рассчитано исходя из требуемой энергии сварки при температуре Т=20°С. А необходимая корректировка энергии сварки (и, соответственно, времени нагрева) в зависимости от фактической исходной температуры с большой точностью описывается графиком на рис.10.

График, в свою очередь, с приемлемым допуском формально описывается следующими коэффициентами:

- При температуре ниже 20°С – увеличение времени на 0,7% на каждый градус;

- При температуре выше 20°С – уменьшение времени на 0,5% на каждый градус.

|

|---|

| Рис. 10 Зависимость времени нагрева от исходной температуры |

Если производитель обнаруживает, что для его фитинга коэффициенты температурной компенсации отличаются от общепринятых, он прописывает их в сварочном штрих-коде, там для этого зарезервированы специальные позиции. А если коэффициенты температурной компенсации не прописаны, аппарат использует общепринятые коэффициенты.

Фактическое сопротивление фитинга

Сопротивление электросварного фитинга при нормальной температуре рассчитывается на этапе подбора материала и толщины спирали (см.п.4.3.5) и затем указывается в штрих-коде вместе с допустимым отклонением от номинала. Перед началом сварки аппарат измеряет фактическое сопротивление фитинга и сравнивает его с допустимым диапазоном. Однако даже отклонение сопротивления в пределах допуска может заметно изменить мощность нагрева (т.е. скорость выделения энергии).

Другая возможная погрешность – фактический температурный коэффициент сопротивления металла, из которого сделана спираль нагревателя. Этот коэффициент может отличаться от табличного и также изменять мощность нагрева.

Для устранения влияния этих возможных погрешностей на общее количество переданного тепла производитель заносит в штрих-код энергию сварки. Нагрев будет продолжаться, пока энергия сварки не будет передана фитингу полностью.

ИНТЕРЕСНО: При подготовке к сварке, сразу после считывания штрих-кода любой приличный аппарат корректирует номинальное время нагрева с учетом температуры и фактического сопротивления фитинга, затем отображает расчетное значение времени на дисплее перед сваркой. Однако к этому значению оператор должен относиться как к предварительному прогнозу, поскольку время еще может корректироваться в результате контроля фактически переданной энергии.

Источник

Контролируем качество сварного шва

При монтаже сварных соединений любым из описанных выше методов очень важно правильно оценить, насколько качественным получился сварной шов. От этого зависит, можно ли будет использовать этот участок трубопровода, или придется все переделывать

Деталь с двумя правильными сварными швами

Критериев оценки на самом деле не так много, и запомнить их довольно просто:

- Самый главный признак качества — наличие равномерного валика из полиэтилена по всей окружности трубы. Если валик будет искривленным, или же вместо валика будет впадина, пользоваться соединением нельзя;

- Следующий важный фактор – соосность. Небольшое смещение стыкуемых деталей допускается, но оно не должно превышать 10% от толщины трубной стенки;

Фото дефектного участка при несоблюдении соосности

- Высота валика из расплавленного полиэтилена также лимитируется. Для труб со стенками 5 – 10 мм эта величина составляет 2,5 – 3 мм, для труб со стенками до 20 мм – 5 мм и менее.

Конечно, если вы монтируете трубопровод низкого давления или безнапорные коммуникации, то небольшим отступлением можно и пренебречь, но делать этого все-таки не стоит. Куда проще сделать новое сварное соединение, чем впоследствии ремонтировать эксплуатируемую трубу.

Как сварить полиэтиленовые трубы в раструб

Данный тип сварки осуществляется посредством ввода более узкой части трубы в широкую. Следует отметить, что раструбы могут быть на трубах изначально или можно их приварить отдельно. Если используется второй вариант, то для этого используется гладкостенная муфта. А уже в дальнейшем в нее крепят методом сварки торцы обеих труб.

Ошибки при сварке труб встык.

Данный вид сварки финансово более затратен, нежели предыдущий аналог. На это влияет и количество швов, и покупка дополнительного элемента – муфты.

Этапы работ сварки полиэтиленовых труб в раструб:

- В первую очередь необходимо обрезать края труб, соблюдая прямой угол. После этого им придают необходимые формы при помощи калибровщика и фаскоснимателя.

- Все рабочие материалы приводятся в порядок, очищаются от загрязнений. Также необходимо подготовить сварочный аппарат, установив на него насадку соответствующего калибра.

- Сам паяльник подключается к электросети и разогревается до необходимых температурных показателей. После того как инструмент готов к работе, муфта надевается на тело первого калибра, а саму трубу вставляют в чашу другого калибра. По прошествии определенного времени паяльник размягчит материал с внутренней стороны муфты и с наружной стороны трубы.

- Как только это произойдет, заготовки снимаются, труба вставляется в муфту. В таком положении стык фиксируется на протяжении 20 секунд, после чего его можно отпускать.

Каждый последующий шов создается аналогичным способом.

Правильные стыковые сварные швы

Правильность выполнения всех сварочных инструкций можно оценить по итоговому внешнему виду полиэтиленового соединения. В случае формирования неправильного шва и высокого риска нарушения герметичности при дальнейшей эксплуатации, лучше обрезать соединение по краям и сварить новое.

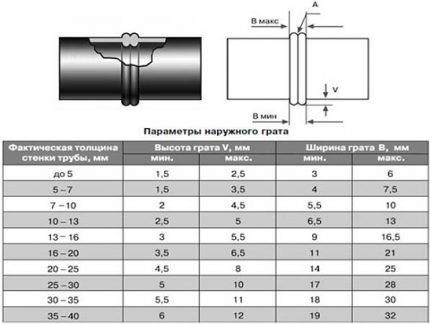

В правильно выполненном шве размеры валика грата должны соответствовать нормативным значениям.

Нормативные параметры рассчитаны на основе лабораторных испытаний. Их соблюдение гарантирует высокую надежность шва и длительный срок эксплуатации трубопровода

Нормативные параметры рассчитаны на основе лабораторных испытаний. Их соблюдение гарантирует высокую надежность шва и длительный срок эксплуатации трубопровода

Существуют и дополнительные требования к параметрам валиков:

- Симметричность и равномерность по всей окружности стыка.

- Смещение стенок труб в радиальной плоскости не должно быть более 10% их толщины.

- Цвет валиков должен быть идентичен окрасу трубы.

- Впадина между гратами не должна заходить глубже уровня наружной поверхности труб.

И конечно, полностью исключается наличие трещин и пор.

1. Нормальный сварной шов. Валики правильного шва имеют округлые размеры и формы, не выходящие за установленные нормы. 2. Шов с маленьким гратом. Маленький грат свидетельствует о недостаточном времени прогрева или слабом сдавлении труб при осадке

1. Нормальный сварной шов. Валики правильного шва имеют округлые размеры и формы, не выходящие за установленные нормы. 2. Шов с маленьким гратом. Маленький грат свидетельствует о недостаточном времени прогрева или слабом сдавлении труб при осадке

3. Валики с увеличенными сверх нормы размерами. Увеличенный сварной шов может быть результатом избыточной температуры нагревательного оборудования или его неисправностью. 4. Радиальное смещение валиков. Радиальное смещение труб резко снижает прочность соединения и может привести к его разрыву уже на этапе укладки

3. Валики с увеличенными сверх нормы размерами. Увеличенный сварной шов может быть результатом избыточной температуры нагревательного оборудования или его неисправностью. 4. Радиальное смещение валиков. Радиальное смещение труб резко снижает прочность соединения и может привести к его разрыву уже на этапе укладки

Причиной несимметричности валиков по окружности может быть некачественное предварительное торцевание или расположение торцевателя под наклоном к трубе.

Типы сварки ПЭ труб, условия применения

Трубы из полиэтилена соединяют в конструкцию разными способами сварки, каждый из способов применяется в соответствие с определёнными условиями.

Основные виды сварных соединений:

- Электромуфтовая. Для спайки туб из ПНД способом электромуфтовой сварки используют муфты из пластика, в которые вмонтированы спиральные элементы, нагревающиеся подачей тока.

- Враструб. Сварная стыковка с применением фитингов и муфт предназначена для водопроводных конструкций внутри дома.

- Стыковая. Такого рода сварка применяется на внешних участках. Позволяет укладывать коммуникации как в грунт (траншейным способом), так и на поверхности.

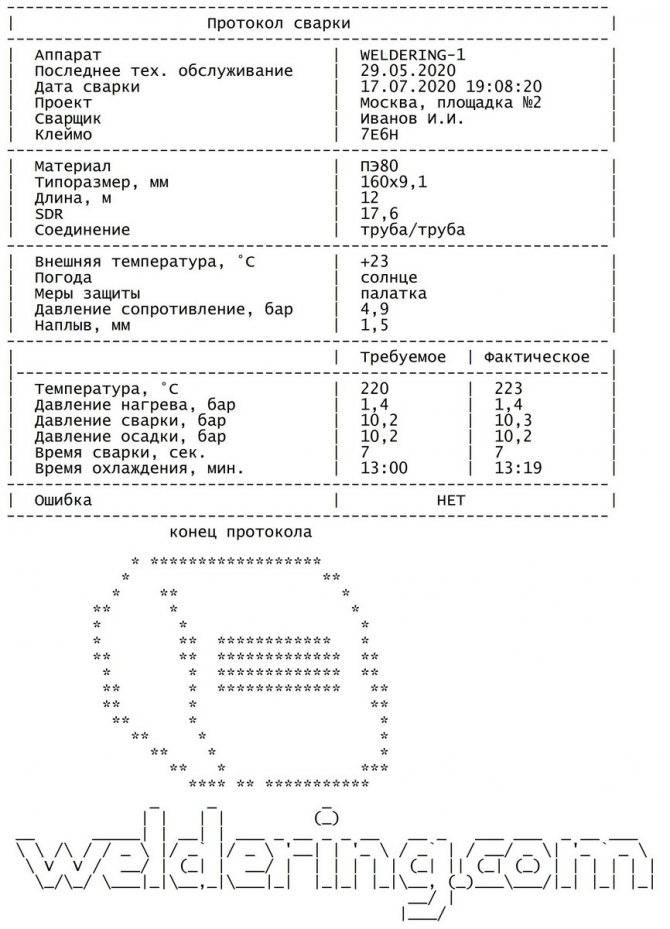

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС — можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Способы соединения

Качественно выполненное сварное соединение полиэтиленовых труб позволяет сохранить первоначальную гибкость труб из ПНД и не оказывает отрицательного влияния на их прочность. Такой трубопровод представляет собой монолитную конструкцию, как если бы он был одной трубой внушительной длины. Сварка используется при монтаже коммуникаций открытым способом (на поверхности земли с последующей укладкой в траншеи) и при бестраншейной реновации.

Многие не знают, как соединить полиэтиленовые трубы с применением сварочного оборудования. Существуют два метода выполнения сварки напорных труб из полиэтилена:

- стыковая;электромуфтовая.

Нюансы предварительной подготовке к сварочным работам

Говоря о том, как сварить полиэтиленовые трубы в домашних условиях, нужно учитывать не только правила пользования, но и технику безопасности при работе со сварочным оборудованием.

Залогом успеха является проведение подготовительных работ:

- Каждый узел сварочного оборудования должен быть тщательно очищен и проверен на предмет наличия дефектов, которые могут сказаться на качестве и безопасности проводимых работ.

- Вся проводка и заземление должны быть проверены на предмет дефектной или вовсе отсутствующей изоляции.

- Топливные агрегаты необходимо дозаправлять, либо удалять из них старое застоявшееся топливо и заливать новое.

- Обязательно производить контрольный запуск установки, чтобы убедиться в ее работоспособности.

- Уровень масла в гидравлической системе сварочного аппарата необходимо проверить и выполнить с ним те же действия, что и с топливом.

- Если сварочный аппарат является мобильным, то его перемещение должно выполняться свободно, чтобы работы выполнялись без заминок и без риска для оператора установки.

- Ножи торцующего устройства должны быть отточены до идеального состояния, чтобы процесс обработки труб и фитингов происходил оперативно, а в результате получались качественные изделия.

- Каждое контрольно-измерительное устройство должно быть исправно.

- При работе с ПНД необходимо заранее приобрести в нужном количестве зажимы и редукционные вкладыши, диаметр которых должен соответствовать сечению труб.

- Каждую деталь подвергаемую трению следует тщательно смазать. Однако даже при выборе смазочной смеси нужно обращать внимания на требования, выдвигаемые производителями труб.

Итог

Соблюдая все правила и инструкции, приведенные в статье, можно получить качественное соединение для полиэтиленовых труб. Способ того, как сварить полиэтиленовую трубу, должен выбираться по основным критериям: простота реализации и доступность для работника с финансовой стороны вопроса. Лучше всего доверить работу специалисту, который возьмет на себя ответственность за все этапы – от закупки необходимых материалов и оборудования до проведения сварочных работ и введения системы в эксплуатацию.

Соединение труб при помощи контактной (стыковой) сварки

Данный метод можно считать одним из самых часто используемых для соединения полиэтиленовых труб низкого давления. Технология подразумевает закрепление в специальных зажимах изделий, подлежащих свариванию. Устанавливаются такие фиксаторы на общих направляющих. После этого осуществляется процесс торцевания с использованием определенных пил.

Далее, после того, как торцы будут обработаны, их нагревают при помощи электронагревателя. Длится такой процесс до тех пор, пока полиэтилен не приобретет достаточной вязкости, чтобы его можно было без проблем сжимать при помощи гидравлического приспособления. Соединение между собой расплавленной массы обеспечивает качественную и герметичную стыковку труб ПНД на молекулярном уровне.

Благодаря контактной сварке удается сберечь высокую гибкость труб без ущерба для прочностных характеристик. А категория применяемого оборудования определяет качество будущего соединения. Максимально качественное готовое соединение обеспечит сварочный аппарат, у которого будет больше всего возможностей, то есть он сможет лучше контролировать прогрев и правление полиэтилена.

Для правильного соединения труб ПНД следует воспользоваться такой инструкцией:

- Проверьте, чтобы все трубы были правильной формы. Для наилучшего прилегания стыков после среза, зачистите их и подравняйте.

- Правильно разместите в сварочном аппарате трубы, чтобы стыки стали четко друг напротив друга, то есть осуществите центровку деталей на одной оси.

- Подведите нагреватель, чтобы он разместился между кромок, после чего включите аппарат, нажав на соответствующую кнопку. Через некоторое время окончания труб начнут понемногу оплавляться.

- Уберите нагревательный элемент, после чего состыкуйте торцы с небольшим усилием. Удерживайте их в таком положении, пока материал окончательно не затвердеет. Этот процесс будет сопровождаться выдавливанием небольшого количества расплавленного полиэтилена в месте стыковки труб. В результате мы получим сварной шов.

Аппараты для такого метода стыковки существуют гидравлического и механического типа. Первый вариант относится к профессиональному оборудованию, что потребует от оператора некоторых навыков по работе с ним.

Более того, для оперирования таким аппаратом нужна определенная квалификация, так как все работы должны проводиться быстро, при максимальной аккуратности, четко следуя всем технологическим правилам.

1 Принцип и терминология

Правильное название метода – «Сварка труб с помощью фитингов с закладными нагревателями», или коротко «Сварка с закладными нагревателями». Название соответствует нормативным документам:

- Недавно принятому гармонизированному ГОСТ Р ИСО 12176-2-2011 «Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка с закладными нагревателями.»

- Более ранним нормативным документам РФ, в которых упоминалась данная технология сварки, например, СНиП 42-01-2002 «Газораспределительные системы.»

Закладной нагреватель – электрическая спираль, вмонтированная в свариваемую поверхность фитинга. Поэтому название фитингов, приведенное в ГОСТ Р 52779-2007 (п.4.1.2), является более точным: «Детали с закладными электронагревателями (электросварные)». Устаревший ГОСТ Р 52134-2003 (п.4.6.1) и только что пришедший ему на смену ГОСТ 32415-2013 (п.4.2.1) называют такие фитинги «электросварными». Из-за краткости определение «электросварные фитинги» является более популярным, чем «фитинги с закладными электронагревателями». Согласно ГОСТ Р 52134-2003 (п.4.6.1), электросварные фитинги для водопровода и отопления изготавливаются из ПЭ, ПП или ПБ. Электросварные фитинги для газопроводов – только из ПЭ. На практике даже водопроводные фитинги под сварку ЗН – это в подавляющем большинстве случаев полиэтиленовые фитинги, соответственно, для полиэтиленовых труб.

Академическое название метода сварки точно описывает физический принцип, но является громоздким. По этой причине в обиходе чаще применяются названия «электрофузионная сварка» (от английского «electrofusion welding»), краткое «ЭФ сварка» или «EF сварка», местное новообразование «сварка электромуфтами» или «электромуфтовая сварка». В некоторых нормативах (например, в НАКС’овском РД 03-614) используют сокращение «сварка ЗН».

Итак, во внутреннюю поверхность электросварного фитинга вмонтирована электроспираль, контакты которой выведены на наружную поверхность. Подача электрической мощности на контакты приводит к разогреву свариваемых поверхностей фитинга и трубы и, в конечном итоге, к образованию сварного соединения.

Технология электромуфтовой сварки, в принципе, заключается в следующем (см.рис.1):

- конец трубы вводят в электросварной фитинг, наружная поверхность трубы касается внутренней поверхности фитинга или находится от нее на минимально возможном расстоянии;

- к контактам электросварного фитинга подключают провода специального сварочного аппарата, который пропускает через закладной нагреватель (электроспираль) электрический ток;

- спираль нагревает внутреннюю поверхность электросварного фитинга и наружную поверхность трубы до вязко-текучего состояния, полиэтилен трубы и фитинга перемешивается;

- после остывания труба и фитинг образуют единую деталь; спираль остается внутри сварного соединения как побочный эффект.

|

|---|

| Рис. 1 Процедура электромуфтовой сварки |

Если не вдаваться в подробности, то всё выглядит просто.

При ближайшем рассмотрении, технология электрофузионной сварки вызывает проблемы, которые обусловлены всего несколькими типовыми причинами:

- Сварщик невнимательно изучает спецификации фитингов и/или инструкцию сварочного аппарата;

- Сварщик нерадиво выполняет подготовку к сварке;

- Сварщик из ложной экономии не использует вспомогательный инструмент – роликовые скребки, позиционеры и пр.;

- Самое главное – сварщик не понимает физику и логику процесса электрофузионной сварки. Поэтому допускает ошибки при выборе трубы, электросварных фитингов и сварочного аппарата, а также с легкой душой пренебрегает требованиями инструкций.

Инструменты для сварных работ

Для проведения сварных работ, в первую очередь, потребуется электросварка. Существует два вида сварочных аппаратов:

- основой первого типа является понижающий трансформатор. Регулирование тока такой сварки производится с помощью изменения магнитного зазора или положения реостата. На сегодняшний день такое устройство считается морально устаревшим. Оно имеет значительно большой вес и требует особых навыков;

- второй тип – инверторная сварка. Благодаря использованию гораздо меньшего трансформатора, аппарат стал компактным и достаточно легким. Его можно без труда перемещать по комнате или, даже, вешать на плече. Регулировка тока инверторной сварки осуществляется регуляторами с высокой точностью.

Помимо сварочного аппарата нам понадобятся:

- электроды. О выборе электродов поговорим позже;

- маска. Она нужна для того, чтобы защитить лицо и глаза от сварочных ожогов. Старыми вариантами масок пользоваться было достаточно неудобно. Нужно было настроиться, приставить электрод и лишь потом надевать маску, так как они совсем не пропускали свет. Сегодня рынок предлагает, так называемые, маски-хамелеоны. Они способны автоматически регулировать степень затемненности стекла;

- спецодежда. В процессе сварных работ от стыка летят брызги раскаленного металла. Поэтому, лучше обезопасить себя от ожогов с помощью сварочной спецовки;

- щетка по металлу или другой абразивный инструмент для зачистки краев стыкуемых элементов;

- молоток для обивания шлаков.

Выбор электродов

Качество сварного шва напрямую зависит от правильности выбора электродов. Выбирают их исходя из материала, диаметра и толщины стенки трубы. Сварка тонкостенных труб осуществляется электродом 2-3 мм, толстостенную трубу отопления нужно варить электродом 4-5 мм.

Электроды для сварки

Кроме толщины металлического стержня, электроды отличаются так же толщиной обмазки и ее материалом. Покрытие может составлять от 3 до 20% общей массы.

Напомним, что обмазка в электроде нужна для создания особой среды, при которой сварка осуществляется без доступа кислорода. Но, чем больше слой покрытия, тем больше создается шлаков, которые негативно влияют на качество шва и монолитность конструкции.

Понимание, какими электродами и при какой силе тока правильно варить ту или иную трубу приходит с опытом. Получают такой опыт обычно методом «научного тыка». Однако, чтобы не допустить большого количества ошибок, стоит предварительно обратиться к таблицам соответствий типов электродом, видов труб и тока электросварки.

Подготовка стыков

Начинать варить трубы отопления можно лишь после того, как их стыки будут полностью очищены от мусора и налетов. Если вы новичок, не стоит пытаться сваривать мокрые трубы, так как вода будет кипеть, испаряться и значительно осложнять процесс.

Перед началом работ нужно тщательно подготовить стыки труб

Прежде чем приступать к работе, нужно правильно зачистить края стыкуемых элементов. Для этого используют разные абразивные инструменты, начиная от наждачной бумаги и заканчивая кругом на болгарку, в зависимости от толщины и качества трубы. Начинать сваривать стыки можно лишь после того, как на них не останется заусениц и острых краев.

- перед началом сварных работ нужно убедиться, что вблизи стыка труб отопления нет горючих или взрывоопасных предметов. Если они есть, и убрать их не представляется возможным, нужно огородить место работы негорючим материалом, к примеру, асбестом;

- рядом с местом сварки нужно поставить емкость с водой, на случай неожиданного возгорания;

- убедиться в надежном закреплении заземления и целостности провода сварочного аппарата;

- проверить напряжение в сети. Если напряжение слабое или наблюдаются его перепады, в процессе сварки может возникать повышенное шлакование. Чтобы этого избежать, лучше воспользоваться выпрямителем;

- зачистить и просушить стыки труб. Опытный мастер может сваривать трубы отопления и по мокрому стыку, однако начинающему это будет серьезно мешать;

- надеть сварочный костюм и маску;

- на трансформаторе сварочного аппарата устанавливаем нужный ток. Как правило, сварка труб отопления до 5 мм, при толщине электрода 3 мм, на поворотных стыках производится током 100 – 250 А, на неповоротных – 80 – 120 А;

- проверяем, правильно ли выбрано напряжение. Для этого зажигаем дугу перемещением электрода на расстояние 5 мм до появления искр. Если искры не возникли, регулируем ток;

- выполнив все перечисленные действия, можно приступать к сварке труб отопления.

Подготовка к сварочным работам

Перед началом сварочных работ нужно заблаговременно подготовить все необходимое оборудование и инструменты. Вам понадобится:

- сварка с кабелями и держателем;

- маска (чаще всего забывается);

- рукавицы или краги (холщевые, брезентовые, замшевые);

- щетка по металлу;

- молоточек для удаления шлака.

Визуально проверьте сварочные кабеля, не повреждена ли у них изоляция, иначе может произойти короткое замыкание или возникнет большой риск поражения током. Выберите для себя лучший вариант: сварочная маска или сварочный щиток с ручкой, так как каждый из них имеет свои преимущества (новичкам советуется использовать щиток). Рукавицы ни в коем случае не должны быть из легко воспламеняемого материала или синтетики. При попадании брызг они мгновенно плавятся (воспламеняются), тяжело снимаются и могут прикипеть к коже.

Электромуфтовая сварка

Известен и еще один способ сварки труб из полиэтилена – монтаж с применением электромуфт (также она носит название терморезисторная сварка). Основными положительными характеристиками электромуфтовой сварки является качественное соединение элементов трубопровода и несложный, быстрый процесс монтажа. С ее помощью, в отличие от стыковой сварки, можно соединить трубы с толщиной стенки 4 мм и менее.

Инструкция по сварке с помощью электромуфт предполагает такие этапы:

- Очищение торцов от пыли и грязи на длину ? длины муфты или даже больше – производится механическим способом.Обезжиривание поверхностей, снятие оксидного слоя.

Набор оборудования для электромуфтовой сварки

- Монтаж муфты на трубу, центрирование.Сварочное соединение муфты и торца трубы, используется сварочный аппарат для полиэтиленовых труб.Остывание соединения – происходит естественным образом, на шов не должно оказываться какого-либо постороннего влияния.

Пайка полиэтиленовых труб и фитингов может осуществляться аппаратами для сварки с разными степенями автоматизации. В зависимости от добросовестности того или иного производителя может отличаться качество сборки самого оборудования и его способность работать в различных условиях.

Процесс электромуфтовой пайки

Очень удобен в эксплуатации сварочный аппарат для муфтовой сварки, снабженный сканером, который производит считывание информации по штрих-коду, расположенному на фитинге (время сварки, напряжение, температура и т. д.). На основании полученных данных агрегат сам выставляет параметры сварки, автоматически выполняет задачу, контролирует все этапы и в случае возникновения ошибки, оповещает оператора выводом на экран ее цифрового обозначения.

Трубы ПНД (изготовленные из полиэтилена низкого давления) – популярный строительный материал, активно используемый в наши дни. Данный вид труб идеально подходит для монтажа трубопроводов, напорного и безнапорного типа. Небольшая масса материала, простота в обработке и эксплуатации, сделали их незаменимыми в современных реалиях.

Монтаж трубопровода превратился в приятное и интересное увлечение – многие домашние мастера выполняют работы самостоятельно. Существует несколько способов соединения труб, среди которых самый популярный – сварка полиэтиленовых труб.

Вообще, трубы из полиэтилена – высокотехнологичный, эластичный и прочный материал. Материал отлично переносит воздействие окружающих сред. Именно поэтому, многие специалисты рекомендуют использовать материал для сооружения систем трубопровода любых типов.

Популярность труб из ПНД обоснована тем, что монтажом трубопроводной системы может заниматься любой – даже новичок в этом деле. В данной статье мы рассмотрим основные виды соединений, изучим самые надежные из них.

Соединение при помощи электромуфты

При сравнении 2 технологий, получается, что сварка за счет электромуфты не слишком выгодна, однако это весьма удобный процесс, если требуется провести ее в случаях, когда очень мало свободного места.

В большинстве случаев, такую сварку применяют при ремонте полиэтиленовых труб небольшого диаметра (как правило, ее используют на диаметрах до 160 мм). Швы, получившиеся в результате такой работы, способны выдерживать до 16 атмосфер давления.

Электромуфта является фасонным полиэтиленовым элементом, в корпусе которого находятся электрические спирали. На каждый диаметр существует своя муфта, на них есть обозначение максимального температурного режима, продолжительность непрерывной работы и так далее.

При необходимости произвести сварку обычных трубопроводов, форма муфты будет простой, а при сварке тройников и других элементов, нужно использовать особые устройства.

Принцип работы с электромуфтой следующий:

- Сразу после поступления электричества на спирали муфты, там начинает возрастать температура у находящегося поблизости полиэтилена и, соответственно, его плавление.

- Далее осуществляется нагрев торцевых элементов полиэтиленовой трубы, которые расположены под самой муфтой.

- Сама труба от нагрева несколько расширяется, за счет чего получается то давление, которое необходимо для получения шва высокого качества.

- Когда муфта отключается от сети, труба начинает остывать.

- Стык после отвердения образует жесткое и весьма герметичное соединение.

Электромуфтовая сварка: последовательность проведения работ

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл). Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений. Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

Инструмент для электромуфтовой сварки

- электросварные фитинги;

- позиционер для закрепления труб;

- ручной или механический скребок для снятия аксидного слоя;

- труборез;

- обезжиривающие салфетки;

- ветош или сухая тряпка;

- маркер или восковой карандаш

Инструмент для электромуфтовой сварки

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

Правильный край трубы

Правильный край трубы  Неправильный край трубы

Неправильный край трубы

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 — 0,2 мм.

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией. Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали , вытеканию расплава из зоны сварки и пр.

Закрепление труб в позиционер

Закрепление труб в позиционер

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы. Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком. Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах — 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 — 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Механическая накладка для удаления овальности

Механическая накладка для удаления овальности

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Обезжиривание трубы

Обезжиривание трубы  Обезжиривание фитинга

Обезжиривание фитинга

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Параметры ввода информации со штрих-кода

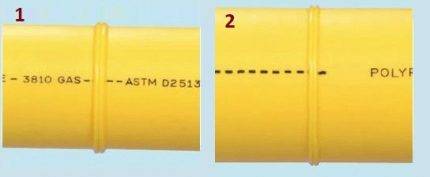

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штрих-код, расположенный на фитинге

Штрих-код, расположенный на фитинге

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 — 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Электромуфтовая сварка труб большого диаметра

Источник

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

4 Процессы в фитинге и трубе при сварке ЗН

Рассмотрим на примере наиболее типичного случая: (1) напорный полиэтиленовый фитинг, (2) напорная полиэтиленовая труба, (3) метод регулирования мощности нагрева – выбор фиксированного сварочного напряжения в диапазоне 8÷48 В.

4.1 Сварка – вид изнутри (для профи)

Чтобы понять, что происходит с полиэтиленовым фитингом и трубой при сварке ЗН, рассмотрим трубу и фитинг в разрезе (см.рис.3):

|

|---|

| Рис. 3 Сварка ЗН в разрезе |

Сварочный процесс можно условно разбить на несколько этапов:

- После подачи напряжения на закладной нагреватель полиэтилен внутренней поверхности фитинга быстро нагревается и переходит в вязко-текучее состояние, одновременно расширяясь. Более глубокие слои фитинга пока холодные и жесткие, как панцирь. У расширяющегося расплава полиэтилена выход один – заполнять зазор между фитингом и трубой.

- Когда расплав полиэтилена коснется трубы, далее нагрев от нагревателя идет в двух направлениях – вглубь стенки фитинга и вглубь стенки трубы. Полиэтилен продолжает расширяться – и создает сварочное давление в зазоре. Но глубокие слои фитинга и трубы всё еще холодные и жесткие. Расплаву некуда деваться – он выдавливается влево и вправо от нагревателя в холодные зоны.

- Дальше стенки фитинга и трубы постепенно прогреваются всё глубже, становятся более эластичными и начинают подаваться под давлением расплава. Давление в зоне сварки больше не растет, и растекание расплава полиэтилена останавливается. Только стенки фитинга и трубы всё больше выгибаются в направлении от нагревателя.

На этом же этапе тепло доходит до индикатора нагрева, вязко-текучий полиэтилен выдавливает его наружу и заполняет полость индикатора. - После отключения нагрева тепло, накопленное в зоне сварки, продолжает перераспределяться всё глубже и глубже в стенки фитинга и трубы. Расплав полиэтилена вокруг нагревателя остывает и уменьшается в объеме. А глубокие слои фитинга и трубы продолжают нагреваться, расширяться и размягчаться.

Об остывании сварного соединения говорить пока рано. Фитинг и труба пока не прогрелись насквозь, их внешние слои пока не начали отдавать тепло в воздух. - Когда тепло дойдет до внешних слоев фитинга и трубы и начнет рассеиваться в воздух, сварное соединение в целом начинает остывать. Полиэтилен вокруг нагревателя продолжает остывать и уменьшаться в объеме. Но стенки трубы и фитинга уже прогрелись насквозь до высокоэластичного состояния. Они легко подаются назад в направлении нагревателя. И компенсируют разряжение.

Из такого анализа процесса сварки ЗН становятся понятны важнейшие параметры сварочного процесса:

На 3-ем этапе процесса нам необходимо синхронизировать два события – (1) достижение оптимальной степени растекания расплава и (2) размягчение стенок трубы и фитинга. Достичь синхронизации можно правильным подбором мощности нагрева. Вернее, удельной мощности на единицу площади сварки.

Величина удельной мощности определяет градиент температуры – перекос температуры между различными слоями стенок фитинга и трубы. Увеличение удельной мощности нагрева сильно увеличивает скорость растекания расплава и в меньшей степени – скорость прогрева глубоких слоев стенок.

Для тонких стенок требуется более высокая удельная мощность нагрева, чем для толстых.

Для большого зазора между ПЭ фитингом и трубой требуется более высокая удельная мощность нагрева, чем для малого зазора.