Обновлено: 26 июн. 2020 г.

ТОП-10 ошибок проектирования с учетом технологических требований, которых ненавидят все изготовители печатных плат

Послушайте, мы понимаем, что проектирование печатной платы – это достаточно сложная задача, особенно когда вы пытаетесь встроить весь требуемый функционал в корпус, который буквально с каждой новой конструкцией печатной платы становится все меньше и меньше. А потом еще изготовитель, который стоит над душой перед самым окончанием производственного цикла и говорит, что, вот это место слишком маленькое, вот тут — слишком тонко, а вот этот компонент не подходит. Не устали ли вы от этих бесконечных согласований? Знаете что? – и ваш производитель тоже!

Именно тут проектирование с учетом технологических особенностей (DFM) может упростить жизнь всем. Думайте о нём, как о своего рода управлении рисками, о личной страховке, которая обеспечивает воплощение долгих часов проектирования в финишное изделие к концу дня. Потому что, нравится вам это или нет, вы можете разработать лучшую печатную плату в специализированном ПО, однако если вашу плату невозможно будет изготовить, то все труды пойдут прахом. Таким образом, вместо того, чтобы сражаться с изготовителем за каждый микрон, просто начните процесс проектирования, не совершая эти 10 ошибок, которые ненавидит каждый изготовитель печатных плат.

№ 1 – Отсутствие достаточного отступа от края

Эта проблема заключается в меди, которая являясь прекрасным проводником, а также склонна к коррозии под воздействием факторов окружающей среды. Чтобы справиться с этой проблемой, производитель покрывает проводящий слой защитным материалом. Но что происходит, если вы не делаете достаточный отступ от края платы до проводящего слоя? Это защитное покрытие в процессе производства может отколоться, обнажив слой меди, и тогда жди беды, такой как нежелательное короткое замыкание или коррозия.

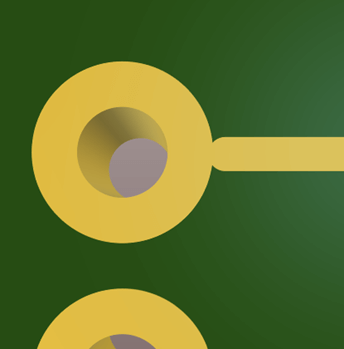

Оставьте отступ между проводящим слоем и краем платы. (Изображение переходного отверстия печатной платы вид сбоку)

Эту проблему легко решить. Убедитесь, что вы оставляете достаточно места между проводящим слоем и краем вашей печатной платы. Минимальное расстояние – 0,010 дюйма для внешних слоев, и 0,015 дюйма для внутренних слоев. Вы даже можете указать эти отступы в своих проектных нормах (DRC), чтобы следующий раз, когда начнете проектировать печатную плату, больше не беспокоиться об этом.

№ 2 – Формирование кислотных ловушек

Скорее всего, мы, уже знаем, что в топологии печатной платы не следует использовать токопроводящие дорожки с острым углом, выбирая вместо соединения дорожек под углом 45 градусов, угол в 90 градусов. Это помогает предотвратить скапливание кислоты в процессе травления печатной платы, предупреждая любые серьезные дефекты в будущем.

Вот простая кислотная ловушка, которую можно пропустить в месте соединения двух дорожек. (Изображение печатной платы с дорожками под 45 градусов)

Но вновь и вновь конструкторы печатных плат забывают одну простую вещь и все так же допускают создание кислотных ловушек в местах соединения дорожек под острым углом. Окажите себе услугу и тщательно проследите все искривления дорожек после завершения трассировки

печатной платы.

Непреднамеренно создали кислотную ловушку в месте соединения двух дорожек даже при использовании трассировки с углами в 45 градусов? Бывает, но исправьте этот недостаток до того, как ваш изготовитель получит проектные файлы.

№ 3 – Размещение переходных отверстий на контактных площадках

Очень заманчивой может быть идея размещения переходного отверстия внутри контактной площадки при уменьшении размера печатной платы. Но теперь вы уже можете знать, что когда придет время поверхностного монтажа, припой утечет с контактной площадки через такое отверстие, что приведет к некачественному монтажу припаянного компонента.

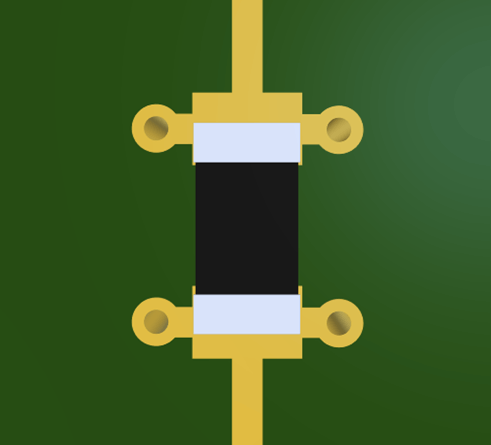

Нужно использовать переходные отверстия на контактных площадках? Действуйте осторожно и только там, где это необходимо. (Изображение печатной платы с переходными отверстиями на контактных площадках)

Поскольку это особая технология для разового применения, которая, разумеется, полезна в подходящих условиях, используйте ее только там, где она абсолютно необходима. Это остается истинным и для переходных микроотверстий, глухих переходных отверстий и слепых переходных отверстий. Если есть альтернатива – воспользуйтесь ею!

№ 4 – Чрезмерная сложность топологии вашей платы

Если вы изо всех сил пытаетесь разместить все компоненты для поверхностного монтажа (SMT) на одной стороне платы, и подумываете о том, чтобы разместить парочку на обратной стороне, немедленно остановитесь. Это не только приведет к удорожанию стоимости как минимум в два раза, но и к тому, что изготовителю придется запускать автомат для размещения деталей на плату не один раз, а дважды.

Никто не любит выбрасывать деньги во время производства, поэтому в ходе трассировки печатной платы, потратьте время на размещение всех SMT-компонентов, а также деталей, устанавливаемых в отверстия, на одной стороне платы. Изготовитель позже поблагодарит вас, да и кошелек скажет спасибо.

№ 5 – Отправка неполного файла установки деталей

Скорее всего, если вы размещаете на плате SMT-компоненты, то после этого вам будет необходимо отправить изготовителю файл установки деталей. Этот файл говорит автомату для размещения деталей, куда именно на плате необходимо поставить каждую деталь. Но когда в последний раз вы проверяли данные, на основании которых формируется этот файл? Они хотя бы полные?

Худший кошмар изготовителя – когда файл установки деталей, отправленный конструктором, не содержит всю необходимую информацию для правильного размещения деталей. По крайней мере, убедитесь, что файл содержит следующую информацию:

-

Условное обозначение детали (например, C1);

-

Номер детали (например, 100CAP0001);

-

Описание детали (например, C04020 1 мкФ электролитический)

-

Номер по каталогу изготовителя (например, CRD0402D10L)

-

Средняя точка X (мм) (например, 10.242)

-

Средняя точка Y (мм) (например, 23.750)

-

Угол ориентации (например, 290)

-

Сторона печатной платы (например, Верхняя)

№ 6 – Слои не проверены

Вы можете думать, что процесс разработки завершается сразу после того, как вы хлопнули по кнопке «Сгенерировать» приложения Gerber, но постойте! Необходимо выполнить еще один шаг. Изготовители время от времени получают файлы Gerber со слоями, которые даже не совпадают, так как, мы знаем, формат файла 30-летней давности несовершенен.

Бесплатное приложение Gerber Viewer дает вам возможность легко сравнивать слои готовой разведенной печатной платы (Скриншот Gerber Viewer)

Перед отправкой конструкторских файлов изготовителю, потратьте немного времени и откройте их в стороннем приложении для просмотра файлов Gerber, чтобы убедиться, что все слои совпадают. Если они не совпадают, тогда вам по всей вероятности будет необходимо вновь сгенерировать выходную документацию, либо внести те или иные изменения в топологию печатной платы.

№ 7 – Использование инструментов разных размеров

Нам всем нужны монтажные и переходные отверстия на печатных платах, но не вы ли тот парень, что решает сделать половину отверстий диаметром 37 mil, а другую половину – 38 mil? Это не только потребует еще один набор инструментов другого размера, которые изготовитель должен будет переустанавливать в автомат, но еще при этом съест кучу ваших денег.

Вместо использования монтажных и переходных отверстий различных размеров, сделайте их одного размера. Для стандартного материала 0,062 дюйма вы можете использовать переходные отверстия диаметром 13,5 mil и монтажные отверстия 37 mil. Кроме того, монтажные и переходные отверстия одних и тех же размеров в будущем упростят добавление новых отверстий при возникновении такой необходимости.

№ 8 – Нанесение шелкографии на контактные площадки

Нам известно, что на вашей печатной плате множество разных слоев, и легко пропустить случайное нанесение шелкографии поверх контактной площадки. Однако вы можете не знать, что нанесение шелкографии на контактную площадку может привести к тому, что изготовитель столкнется с серьезным усложнением процесса пайки.

Чтобы процесс пайки проходил гладко, всегда избегайте нанесения шелкографии на контактные площадки (Изображение слоя шелкографии поверх контактных площадок)

В качестве общего правила всегда оставляйте зазор между шелкографией и паяльной маской не менее 0,003 дюйма. И когда вы проводите двойную проверку топологии вашей печатной платы по окончанию разработки, убедитесь, что в вашем ПО все слои включены и отражают полные размеры ваших контактных площадок.

№ 9 – Отсутствие паяльной маски между контактными площадками

Паяльная маска выполняет важную задачу изолирования всех проводников от случайного контакта с другими металлическими элементами. Если между контактными площадками отсутствует паяльная маска, то в этом случае есть вероятность образования перемычки из припоя. А потом вы будете удивляться, почему ваша печатная плата имеет короткие замыкания.

Забыли о паяльной маске между контактными площадками? Вот и возможный результат – перемычка из припоя. (Изображение микросхемы на плате с перемычкой из припоя между выводами)

Чтобы этого не произошла, всегда проверяйте, что установили требования к паяльной маске в своих проектных нормах (DRC), особенно если вы переносите настройки из проекта платы большего размера на плату меньшего размера. Если вы работаете с плотной компоновкой элементов, таких как детали с небольшим шагом выводов, дважды проверяйте проект вашей печатной платы на размещение паяльной маски перед отправкой любых файлов изготовителю.

№ 10 – Добавление контуров элементов неверных размеров или формы

Вы уверены, что все компоненты, которые вы добавили в спецификацию (BOM), будут соответствовать контурам элементов, нанесенным на вашу печатную плату? Если вы нанесли контур элемента с неверными размерами, то, скорее всего, это приведет к тому, что эти детали будут сломаны в процессе монтажа печатных плат, либо не будут припаяны должным образом.

Вот интересный способ установки элемента на плату, контур которого не соответствует элементу! (Изображение элемента, имеющего большие размеры, чем контур на плате)

При нанесении контуров элементов всегда проверяйте, что вы делаете это в соответствии со стандартами IPC. Так ваши физические компоненты и их контуры всегда будут соответствовать друг другу, а вы не столкнетесь с ненужными задержками во время сборки.

Управление рисками начинается во время разработки

Проектирование с учетом технологических особенностей (DFM) никогда не было просто перечнем проверочных операций, которые необходимо выполнить после завершения проектирования печатной платы. Скорее, DFM — это метод проектирования во время разработки, когда вы всегда держите в уме ограничения, налагаемые изготовителем.

Действуя так, вы не только упростите жизнь производителю, но также сделаете и свою жизнь проще. Если уж на то пошло, разве вам нравится вся эта переписка по электронной почте и телефонные звонки из-за того, что вы забыли о паяльной маске между контактными площадками, или вы решили использовать переходные отверстия пяти различных размеров?

При наличии сомнений, всегда используйте подход проектирования с учетом технологических особенностей при разработке очередной печатной платы. Это похоже на управление рисками, и оно всегда начинается во время разработки.

Если вам необходима помощь в разработке электронных модулей на профессиональном уровне, вы можете связаться с нашими специалистами и они проконсультируют вас по любым интересующим вопросам.

ГлавнаяСтатьиТоп-10 ошибок разработчиков при проектировании печатных плат

Через нас проходит большое количество разнообразных проектов печатных плат и каждый день, мы наблюдаем

похожие ошибки начинающих инженеров при разработке печатных плат. Здесь мы собрали самые популярные ошибки,

пожалуйста, не повторяйте их в своих проектах.

Неполноценный контакт проводника с контактной площадкой

Данная ошибка не будет отмечена при проверке в САПР, так как контакт с площадкой есть, но

из-за того, что ширина проводника минимальна, это может привести к перегоранию дорожки

от протекания тока, не рассчитанного для данной ширины. К тому же это может повлиять

на электрические характеристики проходящих по дорожкам сигналов. Для защиты проекта от этой ошибки

в Altium Designer вы можете использовать специальное правило — вкладка unrouted

net — пункт check for incomplete connections.

Слишком маленький гарантийный поясок переходного отверстия

На этот параметр при изготовлении не влияет диаметр отверстия, отверстие сверлится отдельно. Влияет ширина

гарантированного пояска. В САПР могут быть выставлены стандартные значения ширины гарантийных поясков очень

узкие, что приведёт к удорожанию печатной платы, либо невозможности ее производства. На этот момент

необходимо обращать внимание. Этот параметр так же можно отслеживать автоматически через правила в вашей

среде разработки. Поясок шириной от 0.2 мм будет достаточным для большинства ваших проектов

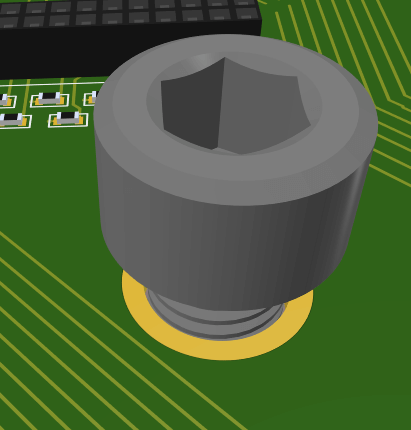

Замыкание проводников элементами корпуса

Такое часто происходит потому, что печатная плата разрабатывается в одном пакете программ, корпус

и детали — в другом, а их примерка происходит уже на реальных образцах.

К тому же паяльная маска не является защитой от коротких замыканий. Конечно, паяльная

маска — это диэлектрик, но зачастую она легко стирается шайбами, головками винтов, элементами

корпуса. Всё это ведёт к непреднамеренным замыканиям на печатной плате. Решением этой проблемы могут

послужить различные диэлектрические прокладки и шайбы. Кроме этого, рекомендуется изначально закладывать

расстояние, в котором не будут вестись проводники вокруг крепежного отверстия.

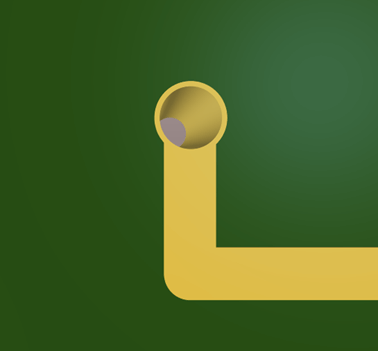

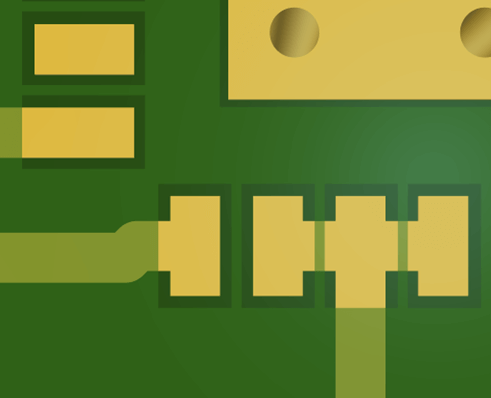

Переходные отверстия слишком близко к контактным площадкам элементов

Этот недочет, на первый взгляд не влияющий на электрические свойства платы, может доставить вам

немалые неудобства. На рисунке все отверстия расположены слишком близко к контактным площадкам

и открыты от маски. Это может привести к тому, что при пайке элементов на печатную плату может

произойти перетекание припоя на противоположный слой и, если у элемента много контактов, то при

автоматическом монтаже на некоторых ножках может не остаться припоя. Для решения этой проблемы

не следует размещать переходные отверстия близко с контактной площадкой.

Очень тонкие проводники, соединяющие полигоны

Слабое соединение полигонов будет являться «бутылочным горлышком» для всего полигона. Такое соединение

может вызвать непреднамеренный нагрев или даже выгорание тончайшего места цепи вследствие большого

не рассчитанного на такую ширину дорожки тока. Эта рекомендация работает даже в том случае, если это

полигон земли, так как по нему так же протекают возвратные токи. Решением может послужить отказ

от использования проводников при трассировке слоев питания и земли, а также внесение изменений

в топологию таким образом, чтобы все островки слоя были соединены.

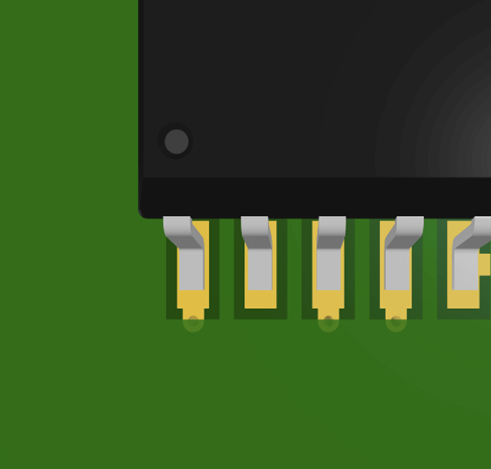

Тонкая масочная перемычка

Если у вас на плате имеется микросхема с большим количеством выводов, то скорее всего между

контактными площадками образуется тонкий перешеек маски, который ограничивает площадь растекания припоя. Этот тонкий

перешеек может быть не изготовлен ввиду сложности производства. При пайке контактов микросхемы вследствие того,

что границ для растекания припоя нет, припой может без труда затечь на соседние площадки, тем самым произвести

короткое замыкание ножек микросхемы. Также такое может произойти при выборе финишного покрытия типа HASL. Следить

за шириной узких мест слоя маски можно с помощью задания правил (Minimum solder mask sliver)

и проверки на ошибки в вашей среде разработки. Для большинства проектов будет достаточно ширины

мостика маски 0.2 мм.

Медь у края платы

Зачастую разработчики мало внимания уделяют краям платы. Одна из грубых ошибок — отсутствие отступа

меди от края платы. Во-первых, при производстве платы на этапе механической обработки контура

и отделения ее от заготовки, на краях платы появляются задиры меди, что может привести

к коррозии. В то же время, как основная же часть платы защищена от окисления маской.

Во-вторых, при неаккуратном отделении платы от заготовки может произойти замыкание соседних слоев

вследствие вышеуказанных задиров, так же может произойти замыкание на корпус устройства. Если вам

необходимо сделать замыкание на корпус устройства, то лучше для этого предусмотреть заранее обозначенные

вскрытия от маски. В-третьих, за края платы мы беремся руками и, если взять

за открытую медь, то можно банально получить удар током. В среднем отступа в размере 0.3 мм

хватает для того, чтобы избежать таких проблем.

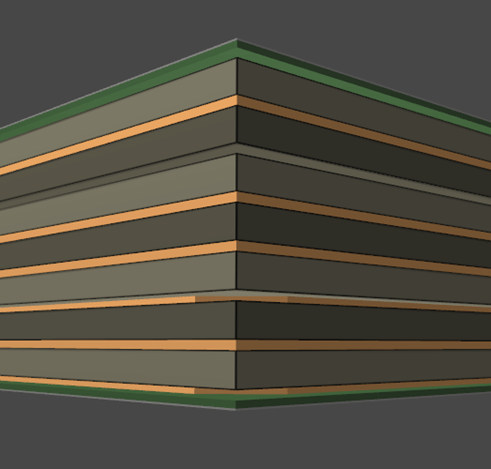

Выбор толщины меди

При создании мощных устройств вам понадобится материал с более толстой медью, что позволит дорожкам вашей платы

пропускать через себя больший ток с меньшим нагревом. Проектировщикам нужно понимать, что увеличение толщины

меди влияет на допустимые зазоры при изготовлении. Поэтому данный вопрос необходимо решать еще

до трассировки платы, ведь потом это может привести к тому, что придётся делать переразводку дорожек

на плате ввиду невозможности изготовления. Помимо этого, увеличение толщины меди ведет к удорожанию платы,

это тоже необходимо учитывать при проектировании. К примеру, для самой большой толщины меди 105 мкм

минимальная ширина проводника — 0,350 мм, а для толщины меди 18 мкм —

0,125 мм.

Отслоение тонких участков меди от текстолита

При проектировании печатной платы, особенно тестовых образцов для отладки, разработчики допускают тонкие участки

меди, которые при воздействии температуры или при перепайке компонентов несколько раз, могут оторваться

от основания и испортить плату. Чаще это встречается, когда плата изготавливается без защиты паяльной

маской. Для решения этой проблемы есть несколько способов: первый — усиление дорожек и площадок

переходными отверстиями, где переходные отверстия выполняют роль «гвоздиков», которые

«прибивают» медь к текстолиту; второй способ — увеличить толщину дорожки, тогда контакт

с текстолитом будет больше и крепче.

Отсутствие запаса диаметра отверстия

Довольно часто разработчики не закладывают запас под диаметр ножки микросхем. В худшем случае это ведет

к тому, что ножка не пролезет и придётся «дорабатывать» напильником. Ну,

а в лучшем — это ведет к тому, что ножка заходит с усилием и места под затекание

припоя уже не остается. Образуется слабое место всего электронного устройства из-за плохого

контакта. Это особенно важно в аналоговых устройствах. Запас необходимо закладывать порядка 0,1 —

0,2 мм для ножки. Также, распространенной ошибкой является измерять квадратные выводы

не по диагонали, а по стороне квадрата, а это 1,4 соотношение.

Использование этих рекомендаций поможет вам найти ошибки в своих проектах, но не стоит слепо

им следовать, где-то вам может понадобиться специально их нарушить для достижения наилучших

результатов. Мы постарались описать наиболее частые ситуации, приводящие к ошибкам, которым следует

уделять наибольшее внимание! Удачных проектов!

Читайте также

Полезная рассылка

Подпишитесь на рассылку и получайте полезную

информацию, скидки и специальные

предложения первыми

Разработка высокоскоростных печатных плат глазами инженера-схемотехника. Сохранение целостности электрических сигналов +62

Из песочницы, Производство и разработка электроники, Электроника для начинающих, Схемотехника

Рекомендация: подборка платных и бесплатных курсов создания сайтов — https://katalog-kursov.ru/

В данной теме я хочу поделиться моим опытом разработки высокоскоростных схем.

Имея успешный практический опыт (более 15 лет) разработки схем устройств, печатных плат, со скоростью передачи данных до нескольких гигагерц (по меди), опыт взаимодействия с конструкторами, разводчиками печатных плат, изучив большой объем литературы по теме сохранения целостности сигналов, мне удалось выработать ряд простых для понимания и повторения практических решений, которые хочу предложить Вашему вниманию.

Я понял, что без знания основ схемотехники, радиотехники, электроники — инженеры — конструкторы печатных плат часто не осознают важности тех или иных правил разводки, не могут правильно расставить приоритеты и делают досадные ошибки, приводящие к необходимости повторной разводки плат.

Согласитесь, без понимания терминов стек, волновое сопротивление, опорный слой, дребезг земли, целостность сигналов и т.п. — сложно понять, о чем идет речь в той или иной главе, когда пытаетесь самостоятельно освоить P-CAD, Altium или другой пакет проектирования по очень хорошим книгам замечательных авторов. Ведь изначально авторы предполагают, что вы имеете достаточный запас знаний, для правильного понимания написанного.

Важно знать необходимые понятия, начиная от емкостей, индуктивностей, резонансов, и заканчивая правилами группирования сигналов в классы и рекомендациями по правильной трассировке цепей каждого из них, а также критериями расстановки приоритетов.

Главной задачей, которую решает разработчик линии передачи данных, является задача сохранить сигнал на входе приемника в целостности. Это значит, что форма напряжения не должна измениться в линии передачи, какой бы длинной и сложной она ни была, по сравнению с формой сигнала, вышедшего из передатчика.

Линия передачи. Отличие от одиночного проводника печатной платы

Линия передачи — линия, где распространяется сигнал. В нашем случае — проводник печатной платы или провод кабеля. Но линия передачи — это не одиночный проводник. Это — условно два проводника, прямой и обратный. По прямому сигнал распространяется от ножки микросхемы (передатчика) к другой ножке (приемнику). По обратному проводнику сигнал должен вернуться назад. На высоких частотах энергия возвратного сигнала сосредотачивается под прямым проводником, и чем выше частота, тем более локально или плотно концентрируются возвратные токи.

Если путь протекания возвратного тока нигде не нарушен, на всем протяжении линии передачи опорный слой (именно в нем и протекает возвратный ток) будет непрерывен, сигнал уже гарантированно вернется назад по оптимальному и кратчайшему расстоянию.

Что будет, если на пути протекания возвратного тока в опорном слое сделать вырез? Сигнал будет искать путь наименьшего сопротивления. И обязательно вернется назад — но дорога его будет витиевата и длинна.Часть энергии сигнала неизбежно в месте разрыва опорного слоя будет излучаться на ближайшие точки конструкции с наименьшим потенциалом, на корпус, если он выполнен из металла. Это приведет к потере энергии и искажению формы передаваемого импульса.

Первое простое, но важное правило

При разводке печатной платы всегда отслеживайте путь прохождения возвратного тока. И лучше, если вы рядом с сигнальным слоем расположите опорный земляной слой — размером во всю печатную плату. Тогда правило выполнится само собой, и вы будете спокойны, что сигнал не излучится.

Чем опасны изгибы проводника, почему проводник должен быть прямым и коротким? Изгибы приводят к появлению индуктивности в линии передачи. Сопротивление или импеданс индуктивности растет с ростом частоты, потому любая индуктивность линии — враг быстрым изменениям сигнала, фронту и спаду импульса.

Волновое сопротивление линии передачи

Одной из наиболее важных характеристик линии передачи является волновое сопротивление. Волновое сопротивление линии зависит от ее геометрии — размеров проводника, толщины и свойств диэлектрика, расстояния между проводником и опорным слоем. Однородная линия передачи — некий идеальный случай — когда волновое сопротивление по всей ее длине не изменяется. Тогда в линии нет неоднородностей, которые являются причиной отражений.

Любая неоднородность в линии приводит к появлению отраженной копии исходного сигнала, которая воздействует на исходный сигнал, искажает его форму, нарушает его первоначальный вид — целостность. Иногда это критично, иногда — не очень. Иногда отражение сильное, иногда — слабое. Есть понятие электрической длины линии передачи, есть понятие коэффициент отражения. Они позволяют оценить — насколько критична та, или иная неоднородность в линии.

Неоднородность может быть вызвана и переходными отверстиями, и разрывом опорного слоя, и изменением геометрических размеров линии, и многими другими причинами. Если есть неоднородность, есть пути ее согласования. В схемотехнике применяется ряд методов согласования линии как с передатчиком, так и с нагрузкой.

Амплитудно-частотная характеристика линии передачи

Следующей важной характеристикой линии передачи является амплитудно-частотная характеристика (АЧХ). Линия имеет сопротивление постоянному току, импеданс, обусловленный наличием ее собственной индуктивности, емкости. В линии неизбежно присутствуют выходная емкость передатчика и входная емкость приемника. Все эти реактивные или частотно-зависимые элементы способны образовывать как фильтры, так и резонансные контуры, которые приводят к искажению идеальной горизонтальной прямой АЧХ.

Чем опасны частотные искажения? Сигнал любой формы может быть представлен спектром гармоник. Меандр может быть «собран» из синусоидальных сигналов с кратными частотами, каждый из которых может иметь свои фазовые и амплитудные коэффициенты. Искажения любой из гармоник, к примеру, снижение амплитуды, вызванное неравномерностью АЧХ линии, приводят к искажению формы сигнала.

Второе важное правило

Следите за амплитудно-частотной характеристикой линии. Рассчитывайте частоту среза частотной характеристики, исходя из параметров линии, и добивайтесь, чтобы ширина полосы частот линии передачи превышала значение пятой гармоники основного сигнала (если он периодический). Если сигнал представлен отдельными прямоугольными импульсами, ширина полосы частот линии передачи должна быть не уже значения 0,35/tr, где tr — скорость нарастания фронта.

Иногда специально требуется ограничить скорость нарастания фронта на выходе передатчика для снижения излучающей способности линии передачи. Ограничить ток драйвера и скорость нарастания фронта можно установив в линию передачи последовательный согласующий резистор, который с паразитной емкостью линии образует ФНЧ и сгладит фронт импульса. Такое решение улучшает ЭМС и снижает перекрестные искажения. Дополнительно резистор, установленный в паразитный колебательный контур, образованный индуктивностью и емкостью линии, снизит его добротность и уменьшит его влияние на АЧХ линии передачи.

Если линия длинная, ее емкость также увеличена, по сравнению с емкостью короткой линии, и фильтр нижних частот имеет более низкую частоту среза, ограничивает спектр сигнала.

При установке в линию последовательного согласующего резистора образуется фильтр нижних частот, который будет иметь еще более низкую частоту среза и еще более ограничит полосу пропускания линии передачи. Если линия длинная и изогнутая, в ней присутствует индуктивность, которая вместе с емкостью может образовывать и фильтры, и резонансные контуры. При установке в разрыв линии конденсатора, с целью гальванической развязки, вы ограничите полосу частот уже снизу, образовав фильтр верхних частот, и площадка низкочастотного импульса будет завалена.

Третье важное правило

Сигналы в разных линиях способны оказывать влияние на соседние линии. Перекрестные наводки, шумы, как внешние так и внутренние, изучаются в разделе электромагнитной совместимости. Для практического применения есть ряд простых правил по организации зазоров между соседними линиями (правило 3d), установке земляных полигонов.

Трех указанных разделов (или правил) достаточно для понимания физики прохождения электрических сигналов в линиях передачи.

Отдельно есть еще ряд вопросов, связанных с целостностью питания и земли, необходимостью выравнивания линий в шинах, дифференциальными линиями. Есть стандарты электрических сигналов, изучать и применять которые необходимо при решении конкретных задач. Учитывайте все элементы линии передачи — от точки передатчика до точки приемника (и проводники печатной платы, и провода кабелей, и контакты соединителей).

Что важно сделать перед началом любого проекта

Почему важно начинать работу над проектом, понимая представленные физические основы?! Дело в том, что иначе вы не сможете расставлять приоритеты. Даже если вы изучите массу литературы, узнаете сотни правил правильной разводки высокоскоростных плат, без знания основ вы не сможете принять грамотное решение в той или иной ситуации.

Иногда приходиться чем-то жертвовать. Важно — сделать правильный выбор! В книгах зарубежных авторов этому уделяется большое внимание и приводится пример, когда студенты одного ВУЗа разводят одну и ту же плату, имея одинаковый набор правил. И каждый — делает это по своему. Лучше получается у того — кто знает и применяет знания физики, а не просто наугад выбирает правила из ряда предложенных.

В данной теме обзорно показаны лишь некоторые правила, касающиеся правильной разводки высокоскоростных печатных плат. Большая часть этих вопросов, а также авторских правил и общеизвестных методик собраны в одном издании «Сохранение целостности электрических сигналов. Пособие схемотехникам и конструкторам печатных плат» (книга официально издана, найти книгу вы сможете в книжных интернет магазинах litres.ru и ridero.ru по указанному названию .

Кратко, именно для практического применения уже в Ваших разработках, повторю здесь ряд правил, выполнение которых поможет сэкономить время и не допустить обидных ошибок.

Алгоритм разводки печатной платы и анализ возможных искажений сигналов

- При заказе печатных плат требуйте выполнить контроль волнового сопротивления. Учитывайте, что соответствовать заданному оно будет только на прямых проводниках без переходных отверстий, ответвлений — на эталонных образцах. В реальных платах оно может немного отличаться от заданного. Это не беда, если в линию вы установите последовательный согласующий резистор, который «сгладит» неоднородность на стыке между передатчиком и линией, поглотит энергию отраженных волн, ограничит частотную характеристику (до того значения частоты среза, которую вы не забудете учесть), снизит добротность возможных паразитных контуров, уменьшит ток сигнала в линии и снизит ее излучение в случае недостаточного согласования. Это правило актуально и для относительно низкочастотных сигналов с крутыми фронтами

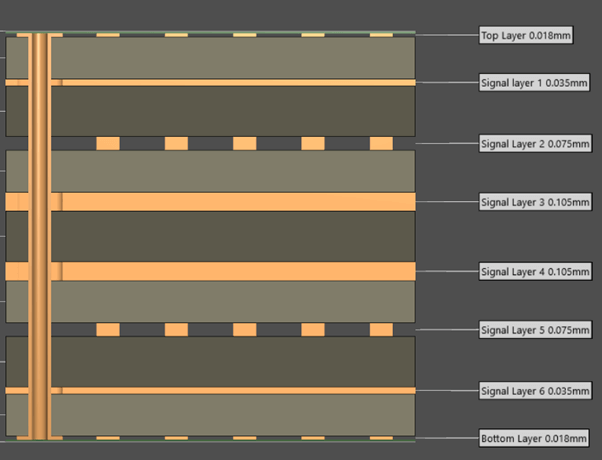

- Волновое сопротивление определяется геометрией линии. Правильно организуйте стек печатной платы. Пользуйтесь бесплатными программами для расчета волнового сопротивления, например:

www.awr.com/software/options/tx-line

Рядом с сигнальным слоем обязательно размещайте опорный земляной слой, в котором, как в зеркале, отразятся все возвратные токи. Помните, что зеркало не должно иметь изъянов и трещин. Наличие разрывов в опорном слое испортит Вам настроение в будущем, приведя к случайным ошибкам в передаваемых пакетах данных. Не используйте слои питания в качестве опорных, поскольку в них могут размещаться полигоны нескольких цепей питания, разделенные нежелательными для опорного слоя разрывами.

- Применяйте правило 3d и в особо критичных случаях разделяйте проводники агрессора и жертвы земляными проводниками и полигонами для снижения перекрестных искажений.

- С той же целью применяйте дифференциальные стыки и экранированные кабели.

- Не старайтесь фанатично выровнять по длине все проводники шины данных, адреса. Делайте необходимые расчеты, и принимайте решение о степени выравнивания на их основе.

- Не заостряйте внимание на диэлектрической проницаемости материала, если верхняя граница спектра сигнала не превышает значения 1 ГГц. Для расчетов и моделирования используйте значение e=4 для диэлектрика FR4.

- Используйте программы моделирования Hyperlynx Mentor Graphics и/или Sigrity Cadence Orcad. Для практического применения они одинаково хороши в умелых руках, при условии, что вы четко представляете физические основы. Более того, пакеты моделирования помогут вам увидеть глазами то, что вы еще никогда не видели на экране осциллографа. Это и плотность тока, и распределение токов по печатной плате, и трехмерное изображение цепи или полигона питания в анализе падения напряжения. Вы увидите, как критична бывает нехватка переходных отверстий между соседними слоями питания, поскольку это приводит к значительному локальному увеличению сопротивления в отверстиях, а также увеличению плотности тока, возможному перегреву и даже «выгоранию» отверстия.

Пакеты проектирования очень дороги. Требуйте их приобретения у своих работодателей. Цена ошибки на каждом этапе вырастает многократно, и лучше сразу вложить средства в правильное проектирование, чем потом вкладывать бОльшие средства на поиск и устранение ошибок.

Пример. Применение правил к разводке дифференциальных стыков.

Ниже на примере дифференциальных стыков покажу, как применять показанные выше правила.

Кроме лини передачи с одиночным проводником и опорным слоем есть и другой вид — дифференциальная линия. Дифференциальные линии применяются в известных стыках RS-422, RS-485, USB, LVDS, Ethernet и других.

В дифференциальной паре сигнал одинаковой формы и разной полярности передается одновременно по двум проводникам. Приемник реагирует на разность напряжений между ними. Благодаря тому, что поля вокруг проводников компенсируются, получается низкий уровень излучения диф. линии. Из-за того, что приемник измеряет только дифференциальное напряжение и не учитывает синфазное, получается высокая помехоустойчивость. Приемникам уже не так важна полная форма импульса. Возможные искажения на площадках, связанные с помехами, пульсациями питания, дребезгом земли, не влияют на качество приема. Важно сохранить только монотонность фронта и спада и достаточную амплитуду на входе приемника, чтобы он был способен правильно распознать момент перехода сигнала через заданные стандартом пороговые уровни. Искажения фронта «ступенька» или «звон на фронте» могут привести к ложному срабатыванию.

Отсюда можно сделать один важный практический вывод. Форма сигнала уже не должна быть строго прямоугольной. Требования к крутизне фронта определяются лишь возможностью правильно принять сигнал заданной частоты с заданной амплитудой. Может ли приемник правильно принять пилообразный сигнал, если из-за снижения скорости нарастания амплитуда на входе будет достаточна для его правильного срабатывания? Да, может. Потому, в некоторых случаях, например для еще большего снижения излучения в условиях жестких требований ЭМС, можно дополнительно ограничивать спектр сигнала применением фильтров (установка согласующего резистора вместе с дополнительной емкостью). Речь идет только о цифровых сигналах, состоящих из последовательности импульсов.

Разводка печатных проводников на примере LVDS

Волновое сопротивление диф. линии должно быть равно 100 Ом. Линия, организованная токовой петлей с током 3,5 мА требует установки на стороне нагрузки терминирующего резистора, сопротивлением 100 Ом. Падение напряжения на резисторе составляет 350 мВ. Размах сигнала на входе приемника не должен быть ниже 100 мВ. Дифференциальное напряжение изменяется относительно постоянного синфазного напряжения, диапазон которого может изменяться от 300 мВ до 2,3 В. Уточнить значения напряжений вы сможете в стандарте TIA/EIA-644 (LVDS).

Терминирующий резистор выполняет роль и согласующего резистора на стороне нагрузки. При волновом сопротивлении диф. линии 100 Ом равном сопротивлению нагрузки 100 Ом получается почти идеальное согласование и режим бегущей волны. Вся энергия сигнала поглощается нагрузкой и практически не излучается. Дополнительным плюсом по сравнению с одиночными или синфазными линиями передачи является низкий размах напряжения 400 мВ, что почти в 10 раз ниже уровня КМОП 3,3В. Это также приводит к серьезному снижению уровней излучения. Информация, представленная выше, не несет ничего нового тем, кто работал с сигналами LVDS.

Какие вопросы, касающиеся сохранения целостности сигнала тут могут быть?

1. Вы знаете, что можно для получения диф. волнового сопротивления использовать разные геометрические размеры проводников, расстояния между ними. К примеру, можно выбрать проводники шириной 500 мкм и разнести их на расстояние 500 мкм, а можно выбрать проводники шириной 200 мкм и сблизить их уже на расстояние 100 мкм. Вариантов бесчисленное множество.

К примеру, мне пришлось выполнить дифференциальную линию из двух коаксиальных кабелей. Линия получилась экзотическая. С одной стороны она была дифференциальная, поскольку использовался драйвер LVDS, а с другой стороны два коаксиальных кабеля практически не связанных по полям, что уже не является диф. линией. Линия прекрасно работала на 2,5 ГГц и имела длину 5 метров. Этот пример также показывает, что решения задачи есть и не в области стандартных решений.

На печатной плате, как предлагает Говард Дж. и его соавтор Мартин. Гр в своей знаменитой книге «Конструирование высокоскоростных цифровых устройств. Начальный курс черной магии», при обходе препятствий при «разнесении линий» рекомендуется увеличивать их ширину для снижения волнового сопротивления каждой из них (синфазное волновое сопротивление). При сближении двух линий наоборот рекомендуется уменьшать ширину проводников, поскольку связь получается более сильной, суммарное или диф. сопротивление при этом уменьшается, и для его увеличения требуется увеличить синфазное волн. сопротивление каждого из проводников.

2. Если диф. линия однородная, а для LVDS она изначально предлагается как точка-точка и не должна содержать ответвлений, как в M-LVDS, длина ее определяется фактически только емкостной компонентой печатных проводников или кабеля. Именно поэтому для длины провода 1-2 метра по обычной витой паре вряд ли получится передать сигналы частотой выше 800 МГц. По коаксиальному кабелю, как я уже писал выше — можно получить и гигагерцы.

Защита от неоднородностей линии передачи

Основной причиной появления неоднородности в линии передачи является локальное рассогласование волновых сопротивлений. Поэтому первым и прямым способом устранения неоднородности является согласование сопротивлений.

Если линия передачи в печатной плате выполнена проводником, геометрические размеры которого не изменяются на всем его протяжении, и опорный слой под ним нигде не разрывается, ее уже можно считать однородной и согласование может потребоваться лишь на стороне нагрузки (применяется редко), либо на стороне источника сигнала (применяется чаще)). Не все линии нужно согласовывать. Нужно выбирать критичные линии, исходя из длины волны и скорости нарастания фронта. Согласование обязательно в «электрически длинных линиях».

Возможные неоднородности можно скомпенсировать и другими способами. Если они вызваны переходными отверстиями из-за отсутствия (точнее разрыва) опорного слоя, рядом нужно на минимальном расстоянии расположить земляные отверстия. В СВЧ диапазоне есть тонкости, связанные с ненагруженным ответвлением (stub). Это если проводник из верхнего слоя платы проходит через переходное отверстие в о внутренний слой платы, а оставшийся «кусочек» переходной втулки является ненагруженным ответвлением, от которого происходит отражений сигнала и искажение импульса.

Могут быть и другие неоднородности, вызванные изгибами диф. линии и пр. Если есть желание защититься от любых возможных неоднородностей, терминирующий резистор 100 Ом располагают не только на стороне нагрузки, но и на стороне источника сигнала (двустороннее согласование). При параллельном соединении уже двух резисторов сопротивление будет равно 50 Ом, амплитуда сигнала из-за этого уменьшится, но согласование не допустит серьезных искажений сигнала даже при непредсказуемых неоднородностях в линии.

Кстати, серьезные неоднородности могут быть вызваны неправильным или осознанно неправильным применением кабеля с другим волновым сопротивлением, отличным от рекомендованного стандартом, а также и применением разъема, также с другим волновым сопротивлением.

3. Следуя методике, предложенной в начале темы, осталось разобраться и с возможными помехами. Самое простое, но очень эффективное средство — экранирование диф. линии передачи. На печатной плате между соседними диф. парами, например, в Ethernet стыке, можно расположить земляные полигоны, на расстоянии не менее 5d от края каждой диф. пары. d — ширина проводника. Применяют уже не коаксиальный. а специальный твинаксиальный или квадраксиальный кабель, где одна или две диф. пары, каждая с волновым сопротивлением 100 Ом, расположены внутри одного экрана. Чтобы понять, чем твинаксиальный кабель отличается от обычного CAT-5E, нужно разобраться с конструкцией. Разница между ними в том, что в CAT-5e внутри расположена обычная витая пара, по которой, как писал выше, нельзя передать сигналы частотой выше 800 МГц. А вот внутри твинаксиального кабеля расположены внутри общего экрана два коаксиальных кабеля. Если очень пристально посмотреть, разница в материале и толщине диэлектрика. Потому наверно и разница в цене так высока.

Твинаксиальный кабель позволяет передавать сигналы с частотами в единицы и даже десятки ГГц и является альтернативной оптическим линиям передачи, где стоимость кабелей также высока, в сравнении с витой парой.

Если не изобретать велосипед, в общем то и все. Велосипедом, к примеру в LVDS, может стать попытка установки в линию дополнительных последовательных согласующих резисторов с целью снижения излучения, либо установка разделительных конденсаторов для гальванической развязки.

При установке конденсаторов в линию LVDS требуется на входе приемника восстанавливать постоянную составляющую 1,2В. Обычно это делается простым резистивным делителем из трех резисторов. Вот здесь могут быть «неприятные моменты». Дифференциальные сигналы очень чувствительны к джиттеру, да и не только они. Причиной джиттера могут быть внешние воздействия (шумы), внутренние (нестабильность тактирующего источника и нестабильность питания). Вот нестабильность питания при установке резистивного делителя и может сыграть злую шутку, приведя к значительному увеличению джиттера.

Какие еще особенности дифференциальных стыков. В USB из-за высоких требований опять же к стабильности положения фронтов при работе в режиме Hi-Speed рекомендуется установка RC ФНЧ с низкоомными резисторами, которые также выполняют роль согласующих — сглаживают фронты и поглощают возможные отражения.

Такие же последовательные резисторы я рекомендую устанавливать и в стыки RS422, RS485. В этом есть еще один плюс — защита передатчика от возможного короткого замыкания проводников линии передачи. При замыкании передатчик будет нагружен на сумму двух сопротивлений и не выйдет из строя.

Выравнивание проводников в дифференциальной линии передачи

1. . Если, как уже писал ранее, в параллельной шине иногда можно позволить себе не выравнивать проводники с точностью до миллиметра, то в дифференциальной линии ситуация другая. Нарисуйте на одной строчке прямоугольный импульс, а строчкой ниже нарисуйте в том же месте инвертированную копию. Геометрически вычитая из формы одного сигнала форму другого, вы получите почти такой же идеальный прямоугольный импульс, разностный сигнал, который и обрабатывает приемник. А теперь сделайте то же самое, но нижнюю инвертированную копию сдвиньте на немного по оси времени. И произведите то же геометрическое вычитание. Вы увидите, что форма результирующего сигнала будет не похожа на прямоугольник. Потому для диф. сигнала выравнивание обязательно. Это важно.

Если вам интересны рекомендации по параметру Max Intra-Pair Skew посмотрите документ

Здесь четко указано, сколько вешать в граммах для всех высокоскоростных стандартов цифровых сигналов.

Целесообразность опорного слоя в диф. линии

Нужен ли опорный слой в дифференциальной линии передачи?

Многие ответят сразу — нет, не нужен. Есть же RS422 который работает по диф. паре. и земля там ни к чему, разве для повышения помехоустойчивости. Соглашусь, это правильный ответ. Но, есть рекомендации по применению опорного слоя в стандарте USB. LVDS также может работать без опорного слоя, в шлейфах лишь иногда встречаются земляные проводники, опять же для повышения помехоустойчивости.

Физика работы диф. стыка такова, что опорный слой там не нужен. Но тут нужно также смотреть и на схемотехнику, и на стандарт сигналов в драйвере линии. Иногда, опорный слой нужен именно для правильной работы драйвера. Возможно, из-за этого в стандарте USB есть упоминание об опорном слое, а в стандарте 802.3 (Ethernet) вы не увидите прямой рекомендации по установке опорного слоя.

Моя рекомендация — делайте опорный слой всегда. Это точно не ухудшит работу диф. стыка, но повысит его помехоустойчивость.

Помехозащищенность линии передачи данных

Перекрестные искажения, наводки от внешних устройств, помехи по питанию, дребезг земли — все эти факторы могут приводить к искажению формы сигнала.

Защита от внешних наводок обычно выполняется применением экранировки разрабатываемых приборов, кабелей. Правильное заземление — на стороне источника сигнала, с двух сторон, через емкость и т.п. — является целой наукой и хорошо описано в книгах.

Из моего практического опыта могу отметить, что хорошо работает заземление кабелей между двумя устройствами с двух сторон. Такая непрерывная экранировка еще ни разу не подводила. Единственным опасным моментом может быть одновременное заземление внутренних экранов с двух сторон, и внешней экранирующей оболочки, также с двух сторон. При большой длине кабеля и сложной помеховой обстановке возможна ситуация, когда между двум приборами, соединенными таким образом, создается разность потенциалов (статический заряд на одном корпусе и его отсутствие на втором, к примеру). В этом случае по закону Ома ток, протекающий по внутреннему или внешнему экрану, может привести к его физическому разрушению (внутренние экраны в кабеле CAT5E и др. часто выполняют из тонкой фольги, которая при больших токах может расплавиться).

В лабораторных условиях разрыв экранов можно назвать экзотикой. Но повреждение одного из двух оконечных устройств из-за разности потенциалов двух земель наблюдали многие. Для защиты от разрушения экрана применяется установка резистора сопротивлением 100 Ом-1 кОм между внутренним (сигнальным) экраном и внешним экраном (оплеткой кабеля). Внешняя экранирующая оболочка соединяется с корпусами устройств напрямую.

В печатной плате экранировка проводников может быть выполнена как расположением между ними земляного проводника, так и установкой проводников внутри пирога, ограниченного земляными слоями (полосковая симметричная и несимметричная линии, дифференциальная полосковая линия).

Опыт моделирования в HyperLynx Mentor Graphics позволил получить простое эмпирическое правило оценки расстоянии между двумя соседними проводниками, при котором линия агрессор будет наводить на линию жертву минимальную энергию сигнала.

К примеру, между двумя линиями, расположенными параллельно друг относительно друга на расстоянии 1d, где d — ширина проводника, уровень наведенного сигнала составил примерно 350 мВ (размах) при распространении в линии агрессоре сигнала амплитудой 3,3В (уровни КМОП).

При расположении тех же проводников на расстоянии 3d друг от друга, уровень наводки сократился до 100-150 мВ. При расстоянии 5 d — уровень наводки был менее 30 мВ. Это подтверждает известное правило 3d — рекомендуемое разработчиками пакетов моделирования Mentor Graphics, Cadence OrCad и другими источниками. Даже расстояние 1 d обеспечивает уровень наводки, приемлемый с точки зрения уровня логического нуля (менее 0,7-0,8 В). Но в данном эксперименте не учитывается, что линий агрессоров может быть несколько, и энергия сигналов может суммироваться.

Налицо емкостная связь между параллельными линиями — действительно, каждая из них является «обкладкой конденсатора». Диэлектриком может быть как воздух (для микрополосковой линии), так и слой диэлектрика печатной платы (для полосковой линии передачи.)

Интересен и результат моделирования перекрестных искажений между двумя дифференциальными линиями — где уже на расстоянии 1d для диф. линий уровень наводки получается сравнимым с уровнем для одиночных синфазных проводников, расположенных на расстоянии 5d. Этим примером наглядно показывается преимущество использования дифференциальных линий по сравнению с одиночными линиями передачи в условиях сложной помеховой обстановки.

Необходимо отметить, что правило 3d работает в ближней зоне. Многое определяется и скоростью нарастания фронта (чем круче фронт, тем шире спектр, тем больше уровень емкостной наводки, поскольку импеданс емкости снижается с ростом частоты), и длиной линии передачи (особенно в дальней зоне, где проводники являются одновременно и передающей и приемной антеннами).

В области низких частот электрические поля не могут наводиться столь значительно (емкостная наводка малоэффективна из-за большого значения импеданса того же конденсатора в области НЧ). И большее значение на помеховую обстановку оказывает наличие магнитных полей (при установке дросселей, трансформаторов, реле и т.п.).

Особо сложно оценивать резонансные наводки, когда две цепи выполнены геометрически аналогично. К примеру, одна цепь представляет собой сильно изогнутую линию (чем больше изгибов, тем выше индуктивность), и вторая цепь топологически похожа на первую. Если они при этом выполнены в одном слое, между двумя драйверами-приемниками одной и той же микросхемы, суммарные емкости каждой из линий также имеют одинаковые значения. В результате формируется параллельный резонансный контур, и уже между контурами связь формируется не емкостная, а резонансная.

Частота резонанса может быть расположена много выше спектра передаваемого сигнала и верхней граничной частоты линии передачи, но благодаря высокой добротности контуров, связанных с минимальным активным сопротивлением, эффективность передачи верхних гармоник сигнала в линии агрессора достаточно высока. Очень опасное явление. Не напоминает ли это линии в параллельно шине данных?!

Еще одно важное замечание. Если линия жертва не нагружена (а обычно КМОП вход приемника предполагает наличие только емкостной нагрузки для драйвера), благодаря удвоению напряжения за счет влияния отраженного сигнала от нагрузки в режиме холостого хода, уровень наводки возрастает в квадрате, поскольку уровень энергии пропорционален квадрату напряжения.

Именно поэтому, я рекомендую, выполнять согласование линии передачи хотя бы на стороне источника.

В книге Сохранение целостности электрических сигналов. Пособие схемотехникам и конструкторам печатных плат (https://ridero.ru), есть еще один пример, с применением согласующего резистора для улучшения ЭМС и снижения перекрестных искажений и наводок. Если Вам интересно, насколько эффективно применение согласования во всех перечисленных случаях, вы знаете, где найти ответ.

Там же Вы сможете найти ответ и на вопрос, как защититься от дребезга земли, как обеспечить целостность питания, и другие практические правила и рекомендации, способствующие правильной разработке высокоскоростных печатных плат и устройств. В данном издании представлен практический опыт работы инженера с большим практическим стажем, который вы сможете применить и для решения Ваших задач.

Дополнительно вы можете обратиться в раздел 5.1

ru.wikipedia.org/wiki/Целостность_сигналов

где в более сжатом виде представлена информация по данной теме.

Успехов в Ваших разработках, друзья!

Буду признателен за Ваши отзывы и комментарии.

Что самое важное при разработке печатных плат (PCB)? Давайте рассмотрим несколько основных моментов, о которых следует всегда помнить разработчику, если он хочет создать по-настоящему технологичные в изготовлении, функциональные и надежные платы. Здесь приведен перевод статьи [1] (автор David Marrakchi), опубликованной на сайте Altium.

Когда Вы начинаете новый проект платы, довольно просто отбросить эти основные советы, потому что мысли в основном сосредоточены на дизайне схемы и/или ПО. Но это скорее всего позже приведет к неприятным последствиям, которые уже сложно будет исправить и они доставят много головной боли. Схема будет работать не так качественно, как ожидалось, у сборщика появятся трудности в производстве, и т. п. Ниже рассмотрены несколько самых важных моментов, помогающих разработать хорошие, качественные печатные платы.

[1. Следует хорошо знать и использовать спецификации производства]

Перед тем, как начать непосредственную разводку, уделите некоторое время на изучение ограничений, которые накладывает производитель при производстве плат. Можно позвонить производителю, написать ему email с просьбой выслать его требования по минимально допустимой ширине дорожки, минимальному расстоянию между дорожками и т. п. Часто эта информация находится на сайте производителя (типичный пример см. в [10]), и требования к параметрам изготовляемой платы делятся по классам точности (от класса точности зависит цена производства).

Для чего это нужно? Чтобы предварительно настроить правила трассировки (Design Rules), систему проверки дизайна на соответствие заданным ограничениям (Design Rules Check, DRC). Если изначально соблюдать правила заданной технологии, то будет проще выполнить всю работу, не потребуется тратить лишнее время на исправление ошибок, которые могут выявиться на этапе производства.

[2. Тщательно размещайте компоненты]

Стадия разработки, когда Вы размещаете компоненты на PCB, требует как искусства, так и научных знаний. Требуется выбрать стратегию размещения, реализующую наиболее выгодный компромисс по удовлетворению требований к разработке. Этот процесс может быть сложным, и от того, как Вы расположите детали на плате, будет зависеть как сложность производства изделия, так и его работоспособность.

При размещении компонентов полезно пользоваться функцией привязки к координатной сетке (snap-to-grid), эта опция должна быть разрешена. Обычно для первичного размещения деталей используют шаг координатной сетки 50 mil. Хотя размещение обычно начинают с выбора места и положения коннекторов, светодиодов, кнопок, схем питания, деталей точных схем, критических узлов и т. д., есть несколько специальных моментов, которые следует учитывать:

Ориентация. Убедитесь, что ориентация похожих компонентов совпадает. Например, электролитические конденсаторы, диоды и т. п. по возможности должны направлять свой положительный электрод в одну сторону. Это поможет в эффективной и безошибочной пайке.

Размещение. Современное технологическое оборудование автоматического монтажа позволяет применять минимальные интервалы между компонентами до 0.2 мм и от края платы 1 мм. Однако использование таких предельных значений в разработке вряд ли оправдано, потому что усложняет монтаж и ремонтопригодность изделия, снижает его надежность. Рекомендуется сохранять интервалы между компонентами не менее 0.5 — 1.25 мм (в зависимости от типа корпуса).

Избегайте размещения компонентов со штыревыми выводами на стороне пайки (нижняя часть платы, Bottom).

Организация. Рекомендуется размещать все монтируемые на поверхность детали (Surface Mount, SMT, или SMD) только на одной стороне платы (обычно на верхней, Top). Одностороннее размещение деталей упрощает и удешевляет монтаж. Если плата сложная, и на ней есть как SMD-компоненты, так и компоненты со штыревыми выводами (through-hole, TH), то TH-компоненты разместите (по возможности) на верхней стороне платы, а SMD-компоненты на нижней. Это минимизирует операции по сборке (монтажу) платы.

Следует учесть, что если на плате имеются смешанные по технологии пайки компоненты (есть как TH, так и SMD детали), то это заставит производителей предпринимать дополнительные шаги для сборки платы, что удорожает производство.

Если Вы не нашли компонент в библиотеке, то потребуется его создать. Уделите особое внимание зазорам между контактными площадками и окнам в маске. Маска должна обязательно образовывать окна для каждого вывода, не делайте общее окно для группы выводов. Не соблюдение этого правила может привести к коротким замыканиям мостиками припоя между выводами.

Автотрасировщик может подсказать, насколько хорошо выполнено размещение деталей (см. далее).

[3. Разделение по функционалу]

Скорее всего Вы уже знаете, что мощные схемы, где есть высокие напряжения и большие импульсные токи, могут генерировать значительные помехи, влияющие на работку маломощных прецизионных схем. Чтобы снизить факторы помех, выполните следующие рекомендации:

Разделение. Убедитесь, что шина высокоточной земли и шина земли схем управления или шина земли чувствительных аналоговых схем разведены отдельно. Если они требуют соединения, то должны соединяться друг с другом только в одной точке, максимально близко к месту входа тока питания на плату. Общий принцип — ток потребления, протекающий по шине земли от мощной части схемы, не должен вносить помехи своим падением напряжения на другие, чувствительные части схемы.

Размещение. Если Вы размещаете заливку земли (ground plane) на внутреннем слое платы, то убедитесь, что существуют многочисленные надежные, с низким импедансом соединения этой заливки с другими проводниками земли, находящимися на верхней и нижней сторонах платы. Это снизит риск наводки токами питания помех на чувствительные сигналы управления. Основная рекомендация — стараться отделять друг от друга цифровую и аналоговую земли, идеальный вариант полная их изоляция друг от друга (применяется в особо точных приборах).

Развязка. Чтобы снизить емкостные паразитные связи из-за размещения проводников над большими заливками земли/питания и под ними, постарайтесь выполнить разводку таким образом, чтобы аналоговые сигнальные проводники проходили только над/под аналоговой заливкой земли и пересекали только аналоговые проводники. Это поможет снизить влияние помех от импульсных напряжений и токов, генерируемых быстро переключающимися цифровыми сигналами.

Пример разделения на плате цифровой (DIGITAL) и аналоговой (ANALOG) частей схемы:

[4. Трассировка питания, земли и сигналов]

Когда компоненты размещены, самое время заняться шинами питания, земли и важными сигнальными проводниками, которые Вы хотите развести качественно, чтобы на них было меньше всего посторонних помех. На этой стадии разработки нужно учитывать следующее:

Размещение заливок питания и земли (Power Plane, Ground Plane). Если плата многослойная, то всегда рекомендуется заливки земли и питания разместить на двух внутренних слоях, и разместить их друг относительно друга симметрично, желательно чтобы каждая такая заливка занимала всю площадь платы. Это поможет защитить плату от изгибов и перенапряжений, что может повлиять на правильность позиционирования компонентов при монтаже. Если плата двухсторонняя, то для питания интегральных схем рекомендуется использовать широкие, прямолинейно проложенные проводники, без образования петель. Идеальный вариант — залить все свободное пространство платы шиной земли, как на верхней, так и на нижней стороне платы, а шины питания (+5V, +3.3V) развести широкими, максимально прямолинейными проводниками, без образования лишних петель при переходе от одной микросхемы к другой, с минимизацией переходов между слоями.

Сигнальные проводники. После прокладки питания разведите ответственные сигнальные цепи в соответствии с рекомендациями по построению Вашей схемы. Всегда рекомендуется такие проводники делать максимально короткими, проводимыми непосредственно от компонента к компоненту. При плотной разводке когда возникают сложности в трассировке и необходимо делать переходы с одной стороны платы на другую (с помощью металлизированных переходных отверстий, via) старайтесь размещать горизонтальные проводники на одной стороне платы и соответственно вертикальные на противоположной.

Определение толщины проводников. Когда ток течет через медные проводники платы, он может их довольно сильно нагревать. Чем больше ширина проводника, тем меньше его сопротивление, и меньше нагрев. Но нельзя бесконечно увеличивать ширину проводника, нужен определенный компромисс. Поэтому управление шириной проводников — один из многих способов сбалансировать нагрев печатной платы и уменьшить сопротивление проводников.

Скорее всего Ваша разработка будет иметь цепи разного класса — одни проводники будут передавать большие токи, другие маленькие. Этот факт будет диктовать необходимую ширину проводников на плате. Базовая рекомендация — для слаботочных аналоговых и цифровых цепей рекомендуется делать проводники шириной 10 mil (mil равен одной тысячной дюйма, или 0.0254 мм). Когда цепи будут передавать ток больше 0.3A, их следует делать шире. Есть удобный онлайн-калькулятор [2], упрощающий процесс вычисления параметров проводников. В следующей таблице приведены грубые рекомендации по выбору толщины проводников в зависимости от силы тока. Следует также учитывать длину проводников. Длинные проводники следует стараться делать шире, если по ним протекают значительные токи, это позволит снизить сопротивление проводника и падение напряжения на нем. Небольшой совет — если есть возможность сделать ширину проводников больше, чем требуется, то сделайте это! Когда Вы с запасом отвечаете требованиям как производителя, так и дизайна, меньше шансов того, что плата окажется бракованной, или будет работать не так, как ожидалось.

| Ширина дорожки | Допустимый ток |

| 10 mil | 0.3 A |

| 15 mil | 0.4 A |

| 20 mil | 0.7 A |

| 25 mil | 1.0 A |

| 50 mil | 2.0 A |

| 100 mil | 4.0 A |

| 150 mil | 6.0 A |

Назначьте цепям питания (GND, VCC и т. п.) отдельный класс, и назначьте ему увеличенную минимальную ширину проводника. Тогда автороутер будет прокладывать эти цепи проводниками заданной толщины. Дополнительное преимущество — по толщине проводников проще ориентироваться в разводке платы.

Контактные площадки SMD. Паяльная паста, и особенно расплавляемый припой ведет себя как обычная жидкость, обладающая поверхностным натяжением. В момент пайки это натяжение может смещать монтируемый компонент (особенно это касается SMD-резисторов и конденсаторов). Поэтому не только важно, чтобы паяльная паста имела достаточную влажность и вязкость, но также чтобы размеры площадок для пайки SMD-компонентов строго соответствовали рекомендованным (рекомендуемые размеры площадок можно узнать в даташите на компонент). Если не соблюдать это правило, например если предусмотрено «универсальное» посадочное место для пайки как корпуса 0805, так и корпуса 1208, то поверхностное натяжение расплавленного припоя может привести к перекосу компонентов и даже «могильным камешкам» (thumbstone).

Подсоединение проводников к контактным площадкам. Обратите внимание на разводку проводников по отношению к местам пайки (контактным площадкам) с целью избежать поворота SMD-компонента при пайке. На рисунках ниже показаны примеры правильной и неправильной разводки по отношению к контактным площадкам.

Предпочтительная разводка проводников (стрелками показана миграция припоя):

Нежелательная разводка, которая может привести к повороту SMD-компонента при пайке (стрелками показана миграция припоя):

Диаметры сверл и переходные отверстия. Насколько это возможно, снизьте ассортимент диаметров отверстий, используемых на печатной плате для монтажа TH-компонентов и переходов между слоями. Постарайтесь минимизировать количество сквозных и слепых переходных отверстий для разводки сигнальных проводников (это не касается отверстий, предназначенных для соединения накоротко заливок медью шин земли и питания). По возможности совсем исключите из дизайна слепые переходные отверстия. Это повысит технологичность, надежность платы, её пригодность для ремонта и тестирования.

Зазоры. При разводке необходимо оставлять достаточно места между проводниками различных цепей (зазор, clearance). Почему? Если Вы слишком близко проложите проводники, то повышается риск коротких замыканий между дорожками, образующихся в процессе производства платы. Помните, что процесс производства PCB не на 100% точен, поэтому всегда необходимо для безопасности выдерживать зазор минимум от 7 до 10 mil между соседними дорожками и контактными площадками для пайки деталей.

Особенно важны зазоры между проводником и контактными площадками для пайки. Минимальный допустимый зазор, как и толщина проводников, в общем случае определяется классом точности печатной платы [8], однако хорошей рекомендацией будет не допускать зазоры между контактными площадками и между контактными площадками и токопроводящим рисунком других цепей меньше 7 mil, лучше всего делать зазоры 10 mil. Слишком маленькие зазоры повышают риск возникновения коротких замыканий из-за мостиков припоя и ошибок в производстве самой печатной платы. Также зазоры нужно увеличивать, если проводник находится под высоким напряжением относительно других цепей.

При разводке проводников включите привязку к координатной сетке (snap-to-grid). Шаг координатной сетки 50 mil будет хорошим начальным выбором. Снижение шага до 25 mil может помочь в работе по разводке более плотной платы. Выключение привязки к координатной сетке (или включение очень мелкого шага) может понадобится при подключении проводников к выводам компонентов, которые используют необычный шаг выводов.

Общей практикой является ограничение направлений разводки горизонтальными, вертикальными проводниками, и проводниками под 45 градусов. При прокладке тонких проводников избегайте острых углов при поворотах трассы. Проблема здесь состоит в том, что внешний угол может быть вытравлен сильнее, в результате чего в этом месте проводник получится слишком тонким. Для резких поворотов проводника используйте скругление углов сегментами, направленными под 45 градусов.

Монтажные отверстия. Не забывайте оставлять достаточный интервал между монтажным отверстием и токопроводящим рисунком, чтобы металлическая стойка, винт или шайба не вызвали нежелательного замыкания. Помните, что паяльная маска не может служить хорошим изолятором — она слишком тонкая, и легко разрушается от механического воздействия.

[5. Борьба с нагревом]

Сталкивались ли Вы с ситуациями, когда из-за повышенной температуры ухудшалась работа схемы или даже она вовсе выходила из строя? Эта проблема часто возникает, если не уделить достаточно внимания рассеиваемой компонентами мощности и охлаждению. Ниже приведено несколько советов, помогающих избежать проблем с перегревом и пайкой.

Идентифицируйте проблемные компоненты. Сначала нужно определить, какие компоненты на плате будут больше всего нагреваться. В этом может помочь изучение даташита на компонент и проверка его реальных условий работы в схеме. Обращайте внимание на термосопротивление корпуса (параметр Thermal Resistance) и рекомендации по монтажу и использованию компонента. Конечно, при необходимости должны быть добавлены радиаторы и вентиляторы, чтобы снизить температуру компонента. Также нужно стараться удалить сильно нагревающиеся компоненты от других нагревающихся компонентов и деталей, чувствительных к нагреву (например, от электролитических конденсаторов).

Добавление термобарьера. Термобарьер для пайки (Thermal Relief) — очень полезная технология, улучшающая технологичность платы для процесса её монтажа. Особенно это критично для плат, которые паяются в массовом производстве методом «волна припоя» (wave soldering) и для сборки сложных многослойных плат. Без наличия термобарьера на штыревых выводах компонентов, подключенных к заливке земли (и даже иногда для пайки SMD-компонентов на заливку меди) трудно контролировать температуру припоя в месте пайки. Термобарьер помогает качественной пайке, припой хорошо растечется по всему металлизированному отверстию или месту пайки, что уменьшает риск образование «ложной» пайки.

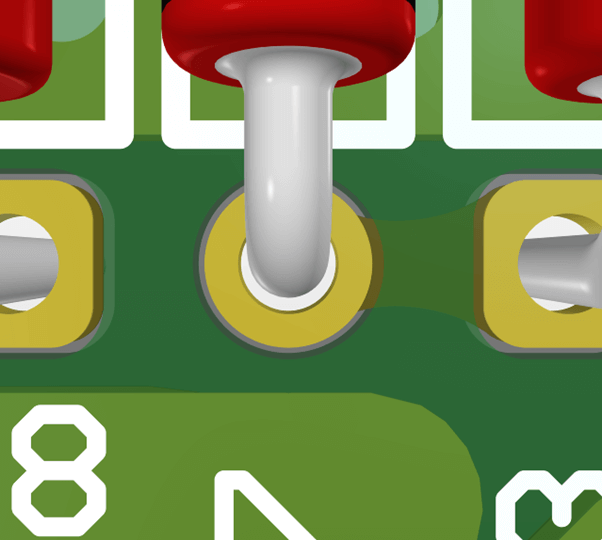

Общая рекомендация — всегда используйте термобарьер для любого сквозного отверстия, предназначенного для пайки. Также это касается и массивных точек пайки SMD-компонентов, когда они находятся на заливках меди. Исключением из этого правила могут быть случаи, когда такая заливка специально предназначена для охлаждения компонента, но в таком случае должны быть предусмотрены специальные условия для пайки (например, нижний подогрев платы). Типичный термобарьер для места пайки штыревого вывода:

В дополнение термобарьерам применяйте скругления металлом к площадке пайки (teardrops) в тех местах, где проводник, покрытый маской, соединяется с местом пайки, свободным от маски. Это поможет снизить механический и термальный стресс, наносимый проводникам при пайке, будет меньше риск их повреждения и расслоения.

[6. Пользуйтесь автороутером!]

Многие разработчики слепо верят, что автоматический трассировщик мало чем может помочь в разводке. Основная аргументация такого подхода — программный автомат никогда не сможет лучше человека учесть все нюансы разработки. Но это ошибка! Если правильно составить стратегию разводки и соответствующим образом выбрать ограничения дизайна, то автороутер может сэкономить Вам много времени, избавив от монотонной работы [6]. Конечно, автороутер не может выполнить за Вас почти всю работу (за исключением совсем простых проектов). Ваша задача корректировать его поведение и вручную разводить проблемные и особо ответственные цепи, чередуя итерации автоматической и ручной разводки.

Также не стоит впадать в другую крайность и считать, что автороутер может решить все Ваши проблемы. Автотрассировщики, сколь хороши они ни были, никогда не заменят целиком трассировку саму по себе, и должны использоваться только по нескольким причинам, включая следующие:

Размещение компонентов. Автороутер может помочь приблизительно оценить, насколько оптимально расположены компоненты на печатной плате. Вы можете попробовать использовать автороутер после того, как разместите все свои компоненты, чтобы результат разводки автороутера показал, насколько качественную разводку при таком размещении можно получить. Если автороутер развел меньше 85%, то этот может означать, что требуется более тщательно подобрать места для расположения деталей на плате.

Узкие места трассировки. Также можно использовать автороутер для выявления проблемных мест и других критических точек соединений, которые сразу не видны в процессе размещения компонентов.

Подсказка. И наконец, автороутер можно использовать как источник новых идей в поиске пути трассировки некоторых соединений. Быстрый запуск автотрассировщика может показать новый путь для разводки, который Вы ранее не рассматривали.

Помимо этих причин не рекомендуется полностью полагаться на результат автоматической разводки. Почему? Скорее всего автоматическая разводка не будет достаточно точна, и особенно если Вы любите красивую/симметричную разводку, то автороутер наверняка разочарует. И что более важно — ручная трассировка (при условии наличии достаточного опыта) позволит наиболее качественно выполнить все соединения. Трассировка — кропотливый процесс, требующий терпения и любви к своей работе, чтобы можно получить желаемые результаты. ИМХО самый оптимальный вариант — комбинировать итерации ручной разводки и запуска автороутера, чтобы максимально ускорить получение удовлетворительного результата.

[7. Используйте переходные отверстия для отвода тепла]

Последний совет касается того, как можно использовать переходные отверстия (via). Они не только могут предоставить соединение между слоями платы, но также дополнительный способ теплоотвода.

Это становится особенно удобно, если у применяемого мощного компонента есть специальная контактная площадка для отвода тепла (die), предназначенная для пайки на площадку фольги. Если Вы сделаете на этой контактной площадке несколько переходных отверстий до полигона на обратной стороне платы, то тепло будет лучше рассеиваться, и система будет работать надежнее.

[8. Тщательно проверяйте свою работу]

Всегда рекомендуется воспользоваться инструментами автоматической проверки, чтобы не быть озадаченным проблемами, возникающими в процессе производства, сборки и тестирования. К таким инструментам относятся проверка электрических правил (Electrical Rules Check, ERC) и проверка правил разводки (Design Rules Check, DRC), они проверяют, удовлетворяет ли дизайн установленным ограничениям. Эти две системы контроля позволяют просто управлять зазорами, шириной проводников, общими шагами производства, требованиями к высокоскоростным цепям.

Когда тесты ERC и DRC [3, 4] покажут отсутствие ошибок, рекомендуется на всякий случай проверить трассировку каждого сигнала, чтобы убедиться в том, что ничего не упустили. Собственно для этой цели и выполняется рисование принципиальной схемы в таких системах разработки плат, как Altium Designer и других подобных. Если принципиальная схема создана правильно то наверняка и печатная плата не будет содержать грубых ошибок после успешного прохождения тестов ERC и DRC.

Убедитесь, что печатная плата содержит качественную маркировку шелкографией важных мест, и имеются специальные маркеры, предназначенные для автоматизированной сборки и тестирования. Размещение шелкографии и SMD-компонентов только на верхней стороне платы не только удешевляет производство самой платы, но и еще позволяет быстрее определить верхнюю сторону платы при ручном монтаже.

Некоторые интегрированные системы разработки создают трехмерные модели готовой, смонтированной печатной платы [7]. 3D-модель еще до сборки помогает лучше разобраться в технологичности платы, позволяет бросить общий взгляд на готовое изделие и выявить недостатки, которые были незаметны на этапе разработки. Например, компоненты с металлическим корпусом (радиатор, кварцевый резонатор, батарея) могут вызвать неожиданные замыкания с токопроводящим рисунком. Трехмерная модель позволяет лучше выявить места возможных проблем.

[Ссылки]

1. Top 5 PCB Design Guidelines Every PCB Designer Needs to Know site:altium.com.

2. Trace Width Calculator site:4pcb.com.

3. Electrical Rules Check (ERC) site:altium.com.

4. Design Rules Check (DRC) site:altium.com.

5. Использование Altium Designer для разводки печатных плат.

6. Эффективная трассировка печатных плат в Eagle.

7. Eagle3D: как сделать объемную модель печатной платы.

8. Классы точности печатных плат (PCB).

9. The Top 10 PCB Routing Tips for Beginners site:autodesk.com.

10. JLCPCB Capabilities.

11. 7 правил проектирования печатных плат site:habr.com.

Типовые ошибки при проектировании гибких плат

В этой статье описаны типовые ошибки разработчиков при проектировании гибких печатных плат.

1. Размещение переходных отверстий вне зоны упрочнителя или в зоне изгиба платы,

что может привести к разрушению отверстий.

2. Предоставление изготовителю недостаточной информации об упрочнителе.

Должна быть предоставлена информация:

— о линейных размерах упрочнителя,

— о его расположении на плате

— о типе материала, из которого он должен быть выполнен (стеклотекстолит, полиимид, керамика).

3. Ошибочные требования по допуску на общую толщину платы.

Допуск на толщину однослойной платы не должен быть меньше 10% от общей толщины в данной области.

При этом минимальный допуск на двустороннюю плату толщиной 0,2 мм равен ±0,05 мм

4. Радиус изгиба платы меньше, чем рекомендуемый.

Односторонние гибкие платы – от 3 до 6 толщин гибкой платы.

Двусторонние гибкие платы – от 6 до 10 толщин гибкой платы

Многослойные гибкие платы – от 10 до 15 и более толщин гибкой платы

Динамический изгиб (только для односторонних плат) – от 20 до 40 толщин гибкой платы (с увеличением радиуса изгиба увеличивается время жизни платы)

5. Отсутствие указаний по материалам в структуре платы.

Должны быть указаны:

— базовый материал,

— толщина фольги,

— толщина покрывного слоя,

— материал упрочнителя и его толщина.

6. Проводники на смежных слоях расположены друг над другом.

Проводники в смежных слоях должны быть расположены в шахматном порядке, чтобы избежать перелома проводников.

8. Металлические полигоны сделаны сплошными.

Металлические полигоны на гибких платах должны выполняться в виде сетки. Размер вскрытий в полигоне должен составлять от 0,65 до 1,7 мм

7. Наличие на плате символов шелкографии высотой менее 1,5 мм и толщиной линии менее 0,15 мм, которая может быть не разборчива на плате. Или расположение шелкографии слишком близко к контактным площадкам.

Шелкография не должна находится ближе, чем 0.25 мм к краю площадки.

8. Изгиб проводника в зоне изгиба платы или в зоне перехода от упрочнителя к гибкой части, на расстоянии менее 2,5 мм до края упрочнителя и менее 5 мм от края упрочнителя, или неплавный изгиб проводника (90 или 45 град)

9. Неправильный выбор геометрической формы площадок.

Очень важно применять площадки каплевидной формы, так как это снижает поверхностное напряжения и помогает избежать проблем с монтажом платы.

10. Размещение элементов топологии ближе чем 0,25 мм к краю платы.

11. Слишком маленький диаметр отверстия в жесткой подкладке (упрочнителе).

Размер отверстия в упрочнителе должен быть больше финишного отверстия в гибкой плате на 0,5 мм.

12. Отсутствие скруглений во внутренних углах по контуру ПП и внутренних вырезах при сложной геометрии платы.

Минимальный радиус скругления углов – 1,5 мм.

Примечание: Пожалуйста, свяжитесь с инженерами PCB technology, чтобы мы могли помочь вам в выборе материала, проверить конструкцию вашего проекта на надежность и пригодность к производству, помочь с составлением примечаний для производства и структуры ПП, а так же предложить варианты по снижению стоимости гибкой печатной платы.

Аддитивные технологии

Антистатистическое оснащение

Измерительные приборы

Испытательное оборудование

Метрологическая служба

Метрологическое оборудование

Оборудование для испытаний на ЭМС

Оборудование для микроэлектроники

Оборудование для обработки кабеля

Оборудование для производства кабельных сборок и жгутов

Оборудование для производства электроники

Паяльное оборудование

Промышленная мебель

Промышленные 3D принтеры и 3D сканеры

Промышленный инжиниринг

Стандарты

Технологические материалы

Управление производством