Типичные ошибки при выборе складского оборудования

Эффективность современного склада определяется правильным сочетанием архитектурно-планировочных решений здания, технологического зонирования помещений, технологии обработки и хранения товаропотока. Системный подход к проектированию склада подразумевает выбор оптимального совмещения свойств и характеристик комплекса «товаропоток–здание–технологии–оборудование» с учетом ряда ограничений, например инвестиционных

На этапе разработки технологии для нового комплекса или в процессе модернизации уже имеющегося склада приходится решать много вопросов, связанных с выбором типов подъемно-транспортной техники, оборудования погрузочных доков, стеллажных систем. Сделать это без тщательного сравнения возможных вариантов оснащения становится очень непросто, особенно учитывая появление на рынке большого количества новых моделей оборудования и постоянное расширение технологических функций уже привычных всем ричтраков и погрузчиков.

Учиться всегда лучше на чужих просчетах. В этой статье мы на примерах рассмотрим наиболее распространенные ошибки, возникающие при выборе оборудования и вызванные нарушением принципов системного подхода, а также способы их устранения. Систематизация основных ошибок, допускаемых при выборе складского оборудования, показана на рис. 1.

Основных причин возникновения всех типов ошибок всего две – это отсутствие практического опыта работы на складе и/ или проектирования складских технологий и отказ от системного подхода при выборе оборудования. Итак, рассмотрим подробнее, где можно допустить просчеты, а главное, как их исправить, используя приведенный выше классификатор.

![[b]Рис. 1[/b] Основные ошибки при выборе складского оборудования](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/01.jpg)

Технологические ошибки

Это ошибки, приводящие к снижению эффективности использования или в худшем случае невозможности применения складского оборудования. Обычно они влекут за собой дополнительные расходы на переоборудование.

Существуют следующие типовые технологические ошибки.

При проектировании стеллажной системы не учтено расстояние между верхом мачты подъемно-транспортного оборудования (ПТО) и перемещаемой паллеты (расстояние а, см. рис. 2). В данном случае размещение товара на верхнем ярусе становится невозможным, так как перемещение поднятой мачты ПТО ограничивается инженерными коммуникациями. Таким образом, устанавливая стеллажи, необходимо учитывать такую характеристику ПТО, как высота мачты в поднятом положении.

Не учтены габариты ПТО со сложенной мачтой. При выполнении механизированной загрузки/ разгрузки важно обратить особое внимание и на такую характеристику, как высота ПТО со сложенной мачтой. В противном случае может возникнуть ситуация, когда высота мачты будет выше высоты кузова транспортного средства, что не позволит использовать его на данном этапе обработки товара. Если эта ошибка не была замечена, то из эксплуатации будут выведены и данная единица ПТО, и автотранспортное средство. С такой же проблемой вы можете столкнуться и при организации проезда техники под мезонинными конструкциями и стеллажными секциями, у которых высота проезда ограничивается не только по ширине, но и по высоте. Поэтому при заказе ПТО необходимо указывать, какую высоту мачты в сложенном состоянии оно должно иметь.

При размещении товара на паллете не учтено отклонение мачты ПТО от вертикального положения. На практике бывают случаи, когда желание сэкономить пространство между товаром на паллете и размещенной над ним балкой (см. рис. 2, расстояние b) приводит к невозможности установить товар в стеллажные секции (ячейки) или вынуть его оттуда. Дело в том, что любой вилочный напольный транспорт имеет допуск на отклонение мачты от вертикального положения, информация о котором отражается в паспорте оборудования. Как правило, он составляет не более 5°. Наличие такого допуска увеличивает требуемую высоту ячейки хранения (см. рис. 3). Рассмотрим на примере способ определения зазора между товаром на паллете и расположенной над ним балкой (расстояние b).

![[b]Рис. 2[/b] Превышение допустимой высоты при подъеме товара на последний ярус](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/03.jpg)

![[b]Рис. 3[/b] Отклонение мачты от вертикального положения](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/04.jpg)

Пусть с – суммарная высота товара и паллеты, f – глубина ячейки, γ – угол отклонения паллеты от вертикального положения (отклонение мачты), d – смещение паллеты, h – высота товара на паллете с учетом ее отклонения. Тогда получим:

h = cos γ(f · tg γ + c).

Если принять, что с = 1,65 м; f = 1,2 м, γ = 5°, то величина h составит 1,75 м, т. е. при отклонении мачты от вертикального положения на 5° высоту ячейки потребуется увеличить на 10 см.

Таким образом, при определении внутренней высоты ячейки необходимо учитывать следующие значения: высоту паллеты, высоту товара на паллете, отклонение от вертикального положения и высоту, на которую техника приподнимает паллету над стеллажной балкой (расстояние t, значение которого, как правило, составляет около 5 см, см. рис. 3). Для рассматриваемого примера требуемая высота ячейки на просвет составляет 1,8 м (1,75 м – высота товара на паллете с учетом отклонения от вертикального положения и 0,05 м – высота для отрыва от балки).

Для устранения данной ошибки можно рекомендовать ввести строгое ограничение на высоту товара на паллете за счет использования соответствующих отметок, которые могут быть размещены как на стенах или стеллажах склада, так и на униформе сотрудников (см. рис. 4).

Техника не может маневрировать в проездах из-за их недостаточной ширины. В ряде случаев для определения требуемой ширины проездов для техники заказчик ориентируется только на величину ее Ast* без учета необходимого запаса (см. рис. 5). В действительности оказывается, что операторы напольного транспорта не имеют достаточной подготовки для работы в проходах шириной, равной Ast. Кроме того, товар может выступать за габариты паллеты: в этих случаях требуемый минимальный проход увеличивается. Поэтому при определении минимальной ширины рабочего прохода для ПТО рекомендуется увеличивать величину Ast на 20%, а также учитывать габариты самого длинномерного товара, размещаемого в стеллажных секциях. Для сокращения времени адаптации сотрудников к новому оборудованию поставщику рекомендуется провести для них демонстрационный показ, а также обучение навыкам управления и работы.

![[b]Рис. 4[/b] Способы нанесения отметок для определения максимальной высоты товара на паллете](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/06.jpg)

![[b]Рис. 5[/b] Маневрирование ПТО в межстеллажном проходе](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/07.jpg)

Использование балок равной несущей способности на всех ярусах стеллажных секций. При организации многоярусного хранения нагрузку на стеллажную секцию принимают, как правило, исходя из размещения максимальных по весу паллет. Это нерациональный подход. Дело в том, что номинальная грузоподъемность ПТО уменьшается с изменением высоты. Но если техника не всегда способна размещать на верхних и нижних ярусах паллеты с максимальным весом, нужно ли везде использовать стеллажные балки, рассчитанные на максимальную нагрузку?

Применяя балки разной несущей способности, можно добиться существенного снижения затрат на оснащение склада. Рассмотрим это на примере. Пусть требуется оснастить здание площадью 10 тыс. м2 шестиярусными паллетными фронтальными стеллажами, расположенными по широкопроходной схеме. В среднем на рассматриваемой площади можно разместить порядка 3 тыс. ячеек хранения. На рис. 6 приведен один из вариантов схемы размещения на разных высотах различных по нагрузке стеллажных балок в зависимости от грузоподъемности ПТО.

![[b]Рис. 6[/b] Пример размещения балок разной нагрузки](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/08.jpg)

Сравним затраты (см. табл. 1) на организацию стеллажных конструкций на складской площади 10 тыс. м2 в двух случаях:

- балки имеют равную нагрузку;

- балки рассчитаны на различные нагрузки по схеме, соответствующей рис. 6.

Как видно из расчетов, экономия при использовании балок, рассчитанных на разные нагрузки, составляет порядка 1 млн. руб.

Таблица 1

| Вариант стеллажной конструкции | Количество балок с нагрузкой, шт. | Стоимость, млн. руб. | ||

|---|---|---|---|---|

| 4000 кг (стоимость за пару балок – 2000 руб.) | 3000 кг (стоимость за пару балок – 1700 руб.) | 2200 кг (стоимость за пару балок – 1600 руб.) | ||

| С балками равной нагрузки | 6300 | – | – | 12,6 |

| С балками различной нагрузки | 3150 | 2100 | 1050 | 11,6 |

| Итоговая разница (млн. руб.) | 1 |

Отсутствие нижней балки при работе штабелера (наличие нижней балки при работе тележки). Ошибка данного рода не позволяет штабелеру работать на всех ярусах стеллажных секций. Для устранения подобного недостатка следует отказаться от напольного хранения на первом ярусе, установить стеллажные балки на высоте 15–20 см от уровня пола и уже на них проводить складирование товара.

Нерациональный выбор длины балок. Для того чтобы сделать правильный выбор стеллажной системы, надо учесть не только распределенную на пару балок нагрузку, но и тип товарного носителя (финская, американская или европаллета). Недостаточное внимание к этому может привести к нерациональному использованию площади хранения, а следовательно, к дополнительным затратам на организацию системы хранения товара.

![[b]Рис. 7[/b] Пример размещения европаллет и финских паллет на стеллажных балках длиной 2,7 м и 3,6 м](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/09.jpg)

Сравним два типа паллет – финские и европаллеты и два типа балок – длиной 2,7 м и 3,6 м (см. рис. 7). Пусть зону хранения площадью 10 тыс. м2 требуется оснастить 6-ярусными фронтальными стеллажами.

Определим емкость зоны хранения (см. табл. 2).

Таким образом, для разных типов паллет максимальные значения емкости хранения достигаются при различной длине балок.

Основным показателем при выборе стеллажной системы являются удельные затраты на ее организацию, которые включают в себя стоимость земельного участка, строительства и конструкций стеллажей. Принимая во внимание, что экспертная оценка стоимости строительства для механизированного склада – $1000 за 1 м2, затраты на создание стеллажной системы на 1 п/м ($35 при использовании балки длиной 2,7 м и $44 при балке 3,6 м), получим итоговые удельные затраты на организацию 1 п/м (см. табл. 3).

Из табл. 3 следует, что для рассмотренного случая при организации хранения товара на европаллетах наиболее предпочтительной будет стеллажная система с длиной балки, равной 2,7 м, а при размещении финских паллет – с балкой 3,6 м.

Таблица 2

| Тип паллеты | Емкость зоны паллетного хранения по типам паллет, п/м | |

|---|---|---|

| При использовании стеллажной балки длиной 2,7 м | При использовании стеллажной балки длиной 3,6 | |

| Европаллеты | 18 900 | 18 500 |

| Финские | 12 600 | 13 800 |

Таблица 3

| Тип паллеты | Удельные затраты на создание 1 п/м стеллажей, $ | |

|---|---|---|

| для балки 2,7 | для балки 3,6 | |

| Европаллеты | 564 | 585 |

| Финские | 829 | 769 |

При проектировании погрузо-разгрузочного фронта (ПРФ) не учтена специфика автотранспорта заказчика. В данном случае могут возникнуть следующие проблемы:

- уровень пола склада не соответствует уровню кузова транспортного средства, вследствие чего невозможно выполнить механизированные работы по загрузке/ разгрузке транспорта. Если уровень ПРФ находится выше уровня кузова, то разницу можно компенсировать за счет устройства мобильной эстакады (см. рис. 8);

- использование при погрузке-разгрузке средне- и малотоннажного транспорта докшелтера для крупнотоннажных транспортных средств. Это приводит к тому, что между кузовом автотранспорта и докшелтером образуется проем: в зимнее время это чревато снижением температуры в помещении склада. В данном случае возможны такие варианты решения, как установка тепловых завес над воротами дока или установка регулируемой по высоте верхней шторки на каждый докшелтер.

Ошибка расчетов

![[b]Рис. 8[/b] Устройство мобильной эстакады](https://sitmag.ru/article/16082-tipichnye-oshibki-pri-vybore-skladskogo-oborudovaniya/Images/10.jpg)

Это ошибка в выбранном методе или способе расчета, приводящая к неверному результату всех вычислений. Для устранения расчетных ошибок прежде всего необходимо провести анализ их причин и после их выявления разработать алгоритм, позволяющий исключить найденные погрешности. Рассмотрим наиболее характерные образцы таких ошибок.

При определении пропускной способности склада не учтен участок с минимальной производительностью. Ошибка данного рода чаще всего имеет место при организации складов с наличием автоматизированной зоны хранения и отбора. На практике бывают случаи, когда на складах-высотниках простаивает кран-штабелер. Это связано с тем, что пропускная способность зоны автоматизации превышает пропускную способность прочих операционных зон. Например, в зоне отгрузки нет возможности поддерживать ту же пропускную способность, что у автоматизированной системы, из-за нехватки воротных доков или недостатка складских площадей для размещения требуемого количества персонала с целью обработки (контроль, комплектация, маркировка) отобранного автоматизированной системой товара. Для исключения подобного рода недочетов необходимо на этапе предварительного проектирования определить максимальную пропускную способность складского комплекса, рассчитав потенциал каждой зоны и выбрав ту из них, где он оказывается минимальным.

Проведение весового контроля с погрешностью измерения больше половины минимального веса артикула. При введении весового контроля заказа перед отгрузкой производится его контрольное взвешивание. Если погрешность средства измерения (весов) больше половины минимального веса артикула, то результат весового контроля может быть недостоверным. Поэтому при введении весового контроля особое внимание следует уделять подбору средства измерения.

Для того чтобы повысить качество весового контроля, необходимо проводить его поэтапно, в процессе сбора заказа, а не после всего завершения. Поэтапная проверка уменьшит долю заказов, не прошедших финальный весовой контроль (т. е. долю тех заказов, которые необходимо перепроверить). Также для повышения точности необходимо использовать выборочный контроль веса заказов после прохождения общего весового контроля.

При расчете количества персонала и техники не учтены пиковые значения по товаропотоку. Пренебрежение пиковыми значениями товаропотока при определении требуемого количества персонала и техники приводит к нехватке ресурса для обработки максимального товаропотока, что в свою очередь вызывает нарушение графика поставок/ отгрузок и потери качества логистического/ клиентского сервиса. Если нехватку людского ресурса можно компенсировать за счет привлечения сотрудников из незадействованных смен, то недостаток техники – только за счет приобретения дополнительных единиц. Однако надо помнить, что поставка техники в среднем занимает 2–3 месяца, таким образом, ликвидировать узкое место сразу не удастся. Поэтому каждый раз, проводя расчеты требуемого ресурса, необходимо учитывать возможные пики товаропотока.

Не проведен расчет требуемого количества аккумуляторов для ПТО. Для обеспечения бесперебойной работы погрузочных средств необходимо правильно определить требуемое количество аккумуляторов, особенно для круглосуточной работы. В противном случае во время зарядки аккумуляторов могут возникать простои техники, приводящие к срыву сменных заданий. Требуемое количество аккумуляторов рассчитывается следующим образом:

N = tзар / tразр + 1,

где tзар – время заряда батареи, tразр – время разряда батареи.

Операционные ошибки

Под операционными подразумеваются ошибки из-за нерационального использования материальных средств. Как правило, они являются следствием расчетных и технологических ошибок. Для их устранения необходимо периодически (период определяется высшим руководством) проводить анализ работы склада с целью выявления слабых сторон и увеличения эффективности выполняемых складских операций.

Рассмотрим наиболее типичные примеры операционных ошибок.

Нерациональный выбор оборудования. Наибольшее распространение получила ситуация, когда по незнанию основных технологий работы склада приобретается дорогостоящее оборудование с завышенными техническими характеристиками. К примеру, на склад с высотой потолков 6 м нет смысла покупать ричтрак с максимальной высотой подъема вил 8 м, так как это технологически неоправданно и приводит к увеличению капитальных затрат. Так же нецелесообразно использовать ричтрак на тех складах, где все операции без потери производительности мог бы выполнять штабелер.

Неоправданно завышенное число сотрудников. Это яркий пример того, когда операционная ошибка является следствием технологической или расчетной. Причинами раздутого штата сотрудников могут быть выбор неверной технологии работы склада и отсутствие результата АВС-анализа.

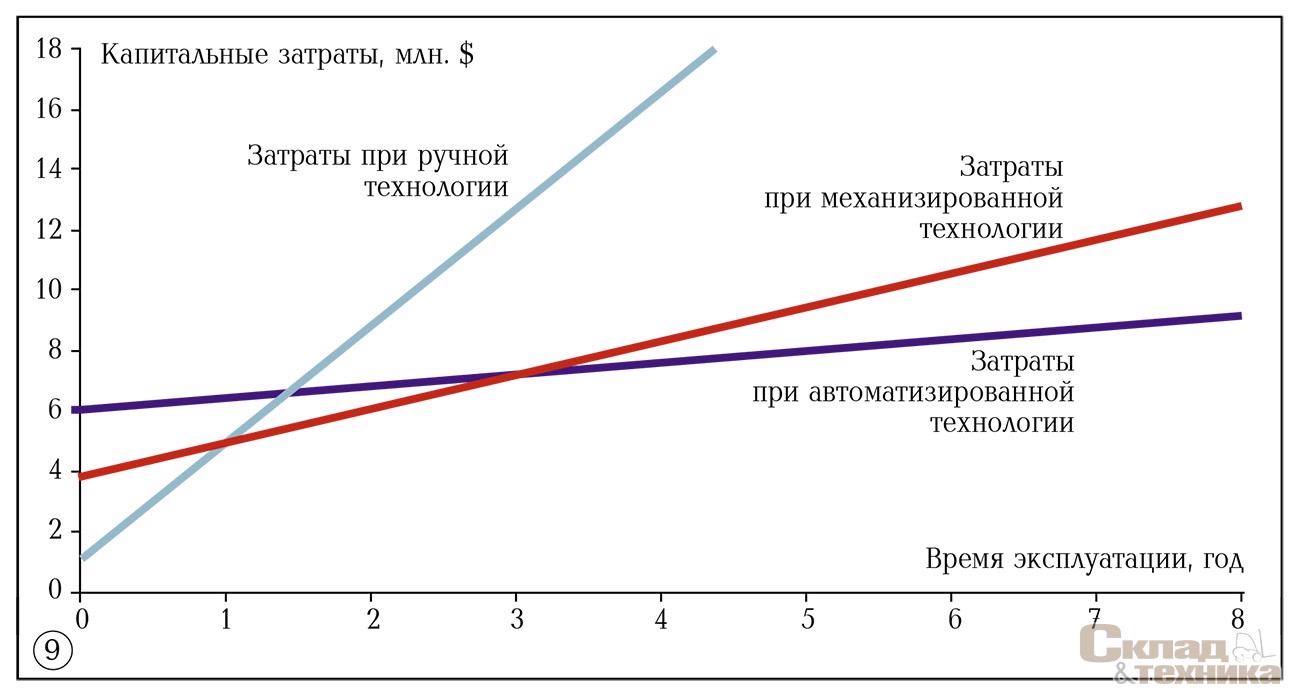

Неизменная технология при изменении товаропотоков. При значительном увеличении товаропотока, проходящего через склад, или при изменении его структуры для уменьшения затрат на обработку товара порой требуется изменить технологию работы. На рис. 9 показан пример капитальных (значения затрат на начало периода эксплуатации) и эксплуатационных (каждый год прибавляются к капитальным) затрат для трех вариантов технологии товарообработки. Как видно из графика, на начальном этапе работы склада наименее затратной является ручная технология, однако по мере увеличения товаропотока и времени эксплуатации все выгодней становится механизированная, а потом и автоматизированная технология работы. Поэтому лучше всего уже на этапе предварительного проектирования выбирать технологию товарообработки с учетом перспектив развития компании.

Ошибки управления потоками

К этому типу относятся ошибки, связанные с нерациональным расположением товара на местах хранения. Причины их появления могут быть следующими:

- нерациональное зонирование склада приводит к пересечению товарных потоков;

- не проведен АВС-анализ. Это может вызвать как технологические, так и экономические ошибки. К примеру, самый востребованный товар размещается в дальнем углу складского комплекса, и в итоге получен наибольший пробег техники. При этом потребуется большее количество персонала, чем в том случае, если провести АВС-анализ и по его результатам разместить данный товар в непосредственной близости к зоне погрузо-разгрузочной площадки.

Устранить данную ошибку потоков можно лишь полностью пересмотрев технологию обработки товаропотока и проведя соответствующие изменения.

Ошибки в технике безопасности

Они возникают при нарушении правил и положений, направленных на обеспечение условий безопасного труда. На практике встречаются следующие ошибки в технике безопасности:

- отсутствие ограждающих конструкций на мезонине (может привести к падению людей с высоты);

- перевод сотрудника на другой тип техники с большей высотой мачты (может привести к повреждению стеллажных конструкций и ПТО);

- отсутствие на напольном транспорте цепи для снятия статического заряда (может вызвать поломку оборудования и травмы у водителя ПТО);

- размещение груза у незащищенных батарей (может привести к получению сотрудниками ожогов при работе с товаром).

Для повышения уровня безопасности складских работ прежде всего следует проводить обучение сотрудников технике безопасности, особенно если они являются операторами погрузочной техники или задействованы в работах на мезонинных конструкциях. Однако следует помнить о человеческом факторе и предусматривать всевозможные ограждающие конструкции и визуальные метки.

Правильный выбор складского оборудования – сложный процесс, требующий не только хороших знаний всех технологических процессов, выполняемых на складе, но и тенденций современного рынка технологического оборудования. Тем, кто только приступает к нелегкой задаче подбора оборудования, мы рекомендуем воспользоваться следующими советами.

• Убедитесь в том, что вы не ошиблись в характеристиках выбранного ПТО:

- обеспечен диапазон требуемой вам грузоподъемности, в том числе и с учетом высоты подъема вил;

- геометрия (габариты) проездов и стеновых проемов обеспечивает безопасное перемещение техники с грузом;

- используемое ПТО предназначено для выполнения требуемых вам операций, т е. погрузчик не должен применяться как высотный комиссионер.

• Запасных батарей достаточно для обеспечения требуемого ресурса работы машин.

• Стеллажное оборудование и способ его расстановки обеспечивают максимальную емкость зон хранения, безопасную и эффективную работу в проходах.

• Рамповое оборудование соответствует типу обслуживаемых автомобилей. Для обеспечения взаимозаменяемости при обслуживании малотоннажных автомобилей в доках для крупнотоннажного транспорта применяйте дополнительные приставные рампы или эстакады.

Количество оборудования и состав рабочих смен определяются с учетом пиковых значений нагрузки и времени ее действия.

Еще на этапе, когда только начинается проектирование складов, нормы строительства нужно изучить очень тщательно. Сегодня нередки случаи, когда оплошности инженеров или банальное желание сэкономить приводит к тому, что готовый объект трудно обслуживать и использовать. Рассмотрим часто встречающиеся ошибки при проектировании складов и складских комплексов, которые заметно снижают их рентабельность.

1. Отсутствие большой площадки для маневров

Складская логистика предполагает активный товарооборот. Поэтому площадка для докового оборудования должна быть маневренной и просторной, чтобы к воротам могла подъехать еврофура длиной 14 метров. А если автомобилей прибывает сразу несколько, то они и вовсе не смогут развернуться, если площадка будет менее 30 метров от фасада здания (для маневра в ширину фронта разгрузки). Поэтому не стоит экономить на этом моменте, так как спрос на такие неудобные склады меньше, а стоимость их услуг ниже.

2. Нарушение технологии монтажа

На каждом этапе проектирования и строительства склада важно соблюдать технологические требования. Поэтому экономия на специалистах тоже может сыграть злую шутку. К примеру, если стыки плохо заполнят пеной, объект будет буквально поглощать деньги на обогрев в зимнее время, а летом будет быстро нагреваться. Как результат – лишние расходы на обслуживание. Еще один «грех» малоопытных монтажников – некачественная установка доборных элементов на стыки. Следствие этого – непривлекательный вид склада.

3. Неправильный выбор строительного материала

Складские помещения строят из кирпича, пеноблоков, металлического профиля, сэндвич-панелей и других материалов. Нужно учитывать плюсы и минусы каждого из них. Если делать выбор в пользу блочных материалов, надо быть готовым к тому, что проект затянется. Кроме того, кирпич и блоки требуют сооружения массивного и дорогостоящего фундамента. Поэтому сегодня целесообразнее отказаться от таких традиционных решений.

4. Неправильный расчет количества панелей

Неоптимизированная раскладка панелей приводит к тому, что обрезков будет очень много, что увеличивает стоимость проекта на 5-10%. Это происходит, если не учесть дверные, оконные, воротные проемы при планировании работ на складе. В результате сэндвич-панели будут выступать за края и потребуют обрезки.

5. Наличие второго этажа

Это распространенная ошибка при строительстве нового склада. Да, возведение второго этажа обходится дешевле, чем сооружение еще одного одноэтажного корпуса. Но арендная плата на вторых этажах всегда намного ниже. Кроме того, для нормального обслуживания верхнего уровня склада должно быть достаточно места внизу – под зону разгрузки и лифтовой холл. Из-за этого полезная площадь на первом этаже резко уменьшится.

6. Непродуманный график строительных работ

Обычно на производство сэндвич-панелей уходит 2-3 недели, так как их изготавливают под заказ. Поэтому, чтобы избежать простоя и задержки срока сдачи проекта склада, необходимо выстраивать график работ, исходя из этого.

7. Чрезмерная экономия на материалах

Это одна из типичных ошибок среди собственников, которые стремятся снизить стоимость проекта даже в ущерб качеству. Из-за этого на площадке появляются сэндвич-панели с недостаточной плотностью утеплителя, бракованным клеем (причина расслаивания материала впоследствии), выцветающим покрытием и пр. Поэтому лучше заказывать материалы у проверенных поставщиков с хорошей репутацией.

8. Ворота

Сложность погрузочно-разгрузочных сильно повышает недостаточное количество ворот на въезде и выезде. Это выглядит следующим образом: сотрудники склада не могут оптимизировать логистику, из-за чего образуются задержки. А это возможная причина оттока клиентов.

9. Неправильное соотношение высоты помещения и допустимой нагрузки на пол

На стадии проектирования важно помнить, что высота склада должна коррелировать с возможной нагрузкой на пол. Несмотря на легкость многих категорий грузов, необходимо строить фундамент с большим запасом прочности.

10. Отсутствие пандуса

Завершает ТОП-10 возможных ошибок игнорирование потребности в обустройстве автомобильного пандуса. Его отсутствие усложняет погрузочно-разгрузочный процесс и снижает привлекательность ваших услуг для клиента.

Все виды складов должны проектировать и строить профессионалы. Только в этом случае проект будет сдан своевременно и впоследствии порадует вас высокой рентабельностью.

Одной из часто встречающихся ошибок при оснащении современного склада является неправильно подобранное доковое оборудование. Следствием данной ошибки является неэффективное осуществление погрузо-разгрузочных работ, что в свою очередь отражается на качестве и сроках обслуживания собственного товаропотока или товаропотока клиента компании, а так же влияет на добавленную стоимость обрабатываемых на складском комплексе товаров.

Цель данной статьи показать основные ошибки, допускаемые при проектировании или модернизации доковых систем.

В рамках данной статьи предлагается рассмотреть 5 основных элементов погрузо-разгрузочной зоны:

- Площадка маневрирования ТС,

- Секционные ворота,

- Докшелтеры,

- Доклевеллеры,

- Откидные мостки.

Площадка маневрирования ТС

Площадка для маневрирования транспорта — площадка, прилегающая к территории погрузо-разгрузочной зоны, предназначенная для маневрирования автотранспортных средств.

В стандартном исполнении, при прямых доках 900, площадка маневрирования по ширине (от стены здания СК до края дорожного покрытия) должна составлять:

Длина обслуживаемого ТС x 2 + 2 метра

Пример определения ширины площадки маневрирования приведён ниже

| Тип ТС | Длина ТС | Требуемая ширина площадки |

| Газель | 5 | 12 |

| Бычок | 7 | 16 |

| Камаз | 10 | 22 |

| Еврофура | 18 | 38 |

При проектировании угловых «косых» доков, требуемая ширина площадки маневрирования сокращается, для определения ширины используется поправочный коэффициент (0<К<1) в зависимости от углового отклонения, под которым устраиваются доки:

(Длина обслуживаемого ТС x 2 + 2 метра) x Поправочный коэффициент

При проектировании угловых доков рекомендуется, чтобы угловое отклонение от стены здания было направлено против часовой стрелки. В противном случае, водителям ТС будет тяжело осуществить постановку машины в док, так как обзор дока будет ограничен.

В длину площадка маневрирования располагается вдоль погрузо-разгрузочной зоны перед каждым доком. При этом, если отсутствует круговое движение по территории СК рекомендуется, чтобы площадка маневрирования обеспечивала полный радиус разворота самого крупного из обслуживаемых транспортных средств. Например, радиус разворота еврофуры составляет 25 метров.

Секционные ворота

В стандартном исполнении воротные проемы рекомендуется оснащать секционными воротами с электроприводом. Самый распространённый вариант воротных проёмов с шириной и высотой равной 3-м метрам. С внутренней стороны воротного проёма рекомендуется устанавливать тепловые завесы для поддержания нужного температурного режима внутри склада, а также средства для освещения кузова ТС.

Межосевое расстояние между воротными проёмами шириной в 3 метра должно быть не менее 4 метров. На современных складских комплексах, как правило, используются стеновые сэндвич панели шириной 6 метров, в данном случае рекомендуется принимать межосевое расстояние 6 метров.

Докшелтеры

Докшелтеры монтируются на внешней стене здания у воротных проёмов и используются для герметизации проёма ворот во время погрузо-разгрузочных работ. Стандартная ширина докшелтера (в зависимости от производителя может варьироваться и составляет 3300мм — 3500мм), некоторые производители работают по принципу Build-to-suit, где основные параметры оборудования задаются клиентом в зависимости от его специфических требований.

Существует 3 основных вида докшелтеров:

- Занавесочного типа — стандартный, универсальный докшелтер с фронтальными листами из износостойких материалов.

- Надувного типа — для складов с фиксированным температурным режимом

- Подушечного типа — применяется при однородном транспортном потоке (все обслуживаемые ТС имеют одинаковые габаритные характеристики).

Доклевеллеры

Для эффективной погрузки/разгрузки транспортных средств ворота оснащаются доклевеллерами, которые предназначены для выравнивания уровней пола склада и пола грузовой платформы автотранспортного средства. Доклевеллеры должны обеспечивать беспрепятственную разгрузку и погрузку транспортных средств с заданными габаритными характеристиками. Длина доклевеллера определяется типом обслуживаемых ТС и используемой для их разгрузки техники и в зависимости от производителя и модели может составлять от 500мм до 4500мм. По ширине доклевеллеры варьируются от 1700мм до 2400мм.

Доклевеллеры бывают 2-х типов:

- Доклевеллер с поворотно-откидной аппарелью

- Доклевеллер с выдвижной (телескопической) аппарелью.

Откидные мосты

Откидные мосты устанавливаются для обслуживания, как автомобильного, так и железнодорожного транспорта. Длина откидных мостов составляет 800мм — 2000мм в зависимости от производителя и требуемой грузоподъёмности, а ширина откидных мостков может составлять 1200мм – 2000мм. Откидной мосток может быть фиксированным (например, установлен в доке), либо за счёт установки на передвижной рельс, мобильным (внешняя рампа). Уравнительный мосток состоит из платформы, опускаемой на уровень грузовой платформы ТС. Подъем – опускание мостка и устойчивость в любом положении обеспечивается компенсирующей пружиной. Платформа также оснащена запирающим устройством, блокирующим ее в вертикальном положении.

Основные причины возникновения ошибок при оснащении СК.

Основные причины возникновения ошибок при проектировании нового или модернизации существующего склада:

- Отсутствие базовых знаний о современных методах осуществления погрузо-разгрузочных работ у лиц, принимающих решение о выборе оборудования.

- Некоторые представители компаний-поставщиков докового оборудования нацелены на осуществление продаж своего оборудования, а не на оптимальную (для Заказчика) технологию осуществления погрузо-разгрузочных работ.

- Вопрос финансирования. Часто руководителя компании сложно убедить в необходимости закупки более дорогого, но и более эффективного оборудования.

Основные допускаемые ошибки при проектировании доковых систем склада:

- Не учитываются параметры зоны маневрирования транспортных средств перед погрузо-разгрузочным фронтом

- При выборе докового оборудования не учитывается специфика транспортного потока (типы ТС) или на момент проектирования отсутствует чёткое понимание этой специфики.

- Не учитываются технические характеристики самого докового оборудования.

Пример №1.

Погрузо-разгрузочный док используется для осуществления загрузки средне- и крупнотоннажных транспортных средств.

Параметры данного дока:

- Секционные ворота 3м х 3м

- Откидные мостки 1,5м х 1,5м

- Докшелтеры 3,4м х 3,4м х 0,6м

- Высота рампы 1,1м

Выявленные ошибки:

- Расстояние между докшелтером и кузовом ТС составляет 0,9 м, данное расстояние не позволяет герметизатору проёма выполнять свои функции, что в зимнее время приводит к резкому снижению температуры на ПРЗ.

- Установленные докшелтеры не предназначены для герметизации проёма при обслуживании среднетоннажного транспорта. В зимнее время суток любые погрузо-разгрузочные работы с ТС типа «газель» будут приводить к охлаждению СК.

Высота рампы составляет 1,1м, при применении откидных мостков образуется большой перепад высот (0,3м), который ограничивает применения средств механизации.

Варианты решения:

- Вариант №1. Установить докхаус, с длиной 1,4м, и регулируемую по высоте верхнюю шторку докшелтера, тем самым обеспечив, герметизацию дока при осуществлении погрузо-разгрузочных работ.

- Вариант №2. Заменить откидной мостик на доклевеллер с требуемыми параметрами и установить регулируемую по высоте верхнюю шторку докшелтера. Данный вариант потребует значительных затрат и связан с проблемами реконструкции существующей погрузо-разгрузочной зоны.

Пример №2.

Погрузо-разгрузочная зона используется для осуществления загрузки и разгрузки среднетоннажных и крупнотоннажных транспортных средств всех основных типов.

Параметры доков:

- Секционные ворота 3м х 3м

- Доклевеллер 1,5м х 2м (откидной мосток)

- Докшелтеры 3,4м х 3,4м х 0,6м

- Высота рампы 1,2м

Выявленные ошибки:

При проектировании, строительстве и оснащении складского комплекса не учитывалась специфика Заказчика, что привело к проблемам обслуживания транспортных средства типа «Газель» или его аналогов. Выявлены следующие проблемы:

- Во время парковки «Газель» бьет своим бортом доклевеллер, что может вызвать повреждения как доклевеллера, так и самого ТС.

- При существующих доках, погрузо-разгрузочные работы можно производить только вручную, так как нет возможности применять средства механизации (из-за короткого доклевеллера угол наклона слишком велик для нормальной работы с гидравлической тележкой).

- Докшелтер не приспособлен для герметизации проёма с ТС типа «Газель». В зимнее время суток любые погрузо-разгрузочные работы с ТС типа «газель» будут приводить к охлаждению СК, т.к. при постановке ТС в док образуется отверстие площадью ~4 м2 при этом доки не оборудованы тепловыми завесами. Стоит особо отметить, что даже тепловые завесы не смогут компенсировать потери тепла из проёма площадь ~4м2.

Варианты решения:

- Вариант №1. Установка регулируемой по высоте верхней шторки, тепловой завесы и замена доклевеллера. Данный вариант потребует значительных затрат и связан с необходимостью увеличения приямка под доклевеллер требуемой длины.

- Вариант №2. Установка докхауса, установка регулируемой по высоте верхней шторки, тепловой завесы и замена доклевеллера. Данный вариант позволит сократить затраты на разбор пола склада при осуществлении строительных работ.

Пример №3.

Погрузо-разгрузочная зона используется для осуществления загрузки среднетоннажных транспортных средств типа «Газель» или его аналогов.

Параметры доков:

- Секционные ворота 3м х 3м

- Доклевеллер 2м х 2,5м (выдвижная аппарель)

- Докшелтеры 3,45м х 3,45м х 0,6м

- Высота рампы 1,2м

Выявленные ошибки:

При проектировании, строительстве и оснащении складского комплекса собственником СК не учитывалась специфика транспортного потока Арендатора комплекса, что привело к проблемам обслуживания транспортных средства типа «Газель» или его аналогов.

Выявлены следующие проблемы:

- Ширина доклевеллера составляет 2 метра, а ширина «Газели» или аналога 1,8м — 1,9м, следовательно, доклевеллер физически не может обеспечить стыковку ТС и СК.

- При существующих доках, погрузо-разгрузочные работы можно производить только вручную, так, как нет возможности применять средства механизации.

- На доках установлены универсальные докшелтеры, занавесочного типа, которые не приспособлены для герметизации проёма с ТС типа «Газель».

Варианты решения:

- Вариант №1. Установка регулируемой по высоте верхней шторки и замена доклевеллера. Данный вариант потребует значительных затрат и связан с необходимостью увеличения приямка под доклевеллер требуемой длины.

- Вариант №2. Установка докхауса, установка регулируемой по высоте верхней шторки и замена доклевеллера. Данный вариант позволит сократить затраты на разбор пола склада.

- Вариант №3. В связи с тем, что ошибки выявлены во время строительства, предлагается во время обустройства площадки маневрирования осуществить дополнительную отсыпку грунта с целью сокращения высоты ПРЗ с 1,2 до 0,9м перед доками, обслуживающими среднетоннажный транспорт. При этом необходимо провести работы по сокращению ширины выдвижного мостка доклевеллера с 2м до 1,7м – 1,8м.

![]()

ЦВК «Экспоцентр», Агропродмаш-2022

08.09.22

Машдеталь+ на выставке «Агропродмаш»

06.09.22

Об участии в выставке «Агропродмаш-2021»

19.10.21

Проектирование погрузо-разгрузочной зоны

Ошибки при проектировании погрузо-разгрузочной зоны (доковое оборудование).

Одной из часто встречающихся ошибок при оснащении современного склада является неправильно подобранное доковое оборудование. Следствием данной ошибки является неэффективное осуществление погрузо-разгрузочных работ, что в свою очередь отражается на качестве и сроках обслуживания собственного товаропотока или товаропотока клиента компании, а так же влияет на добавленную стоимость обрабатываемых на складском комплексе товаров.

Цель данной статьи показать основные ошибки, допускаемые при проектировании или модернизации доковых систем.

В рамках данной статьи предлагается рассмотреть 5 основных элементов погрузо-разгрузочной зоны:

— Площадка маневрирования ТС,

— Секционные ворота,

— Докшелтеры,

— Доклевеллеры,

— Откидные мостки.

Площадка маневрирования ТС

Площадка для маневрирования транспорта — площадка, прилегающая к территории погрузо-разгрузочной зоны, предназначенная для маневрирования автотранспортных средств.

В стандартном исполнении, при прямых доках 900, площадка маневрирования по ширине (от стены здания СК до края дорожного покрытия) должна составлять:

Длина обслуживаемого ТС x 2 + 2 метра

Пример определения ширины площадки маневрирования приведён ниже (Таблица 1)

|

Тип ТС |

Длина ТС |

Требуемая ширина площадки |

|

Газель |

5 |

12 |

|

Бычок |

7 |

16 |

|

Камаз |

10 |

22 |

|

Еврофура |

18 |

38 |

Рис. 1

При проектировании угловых «косых» доков, требуемая ширина площадки маневрирования сокращается, для определения ширины используется поправочный коэффициент (0<К

(Длина обслуживаемого ТС x 2 + 2 метра) x Поправочный коэффициент

При проектировании угловых доков рекомендуется, чтобы угловое отклонение от стены здания было направлено против часовой стрелки. В противном случае, водителям ТС будет тяжело осуществить постановку машины в док, так как обзор дока будет ограничен.

Рис. 2

Рис. 3

В длину площадка маневрирования располагается вдоль погрузо-разгрузочной зоны перед каждым доком. При этом, если отсутствует круговое движение по территории СК рекомендуется, чтобы площадка маневрирования обеспечивала полный радиус разворота самого крупного из обслуживаемых транспортных средств. Например, радиус разворота еврофуры составляет 25 метров (Рисунок 4).

Рис. 4

Секционные ворота

В стандартном исполнении воротные проемы рекомендуется оснащать секционными воротами с электроприводом. Самый распространённый вариант воротных проёмов с шириной и высотой равной 3-м метрам. С внутренней стороны воротного проёма рекомендуется устанавливать тепловые завесы для поддержания нужного температурного режима внутри склада, а также средства для освещения кузова ТС.

Межосевое расстояние между воротными проёмами шириной в 3 метра должно быть не менее 4 метров. На современных складских комплексах, как правило, используются стеновые сэндвич панели шириной 6 метров, в данном случае рекомендуется принимать межосевое расстояние 6 метров.

Докшелтеры

Докшелтеры монтируются на внешней стене здания у воротных проёмов и используются для герметизации проёма ворот во время погрузо-разгрузочных работ. Стандартная ширина докшелтера (в зависимости от производителя может варьироваться и составляет 3300мм — 3500мм), некоторые производители работают по принципу Build-to-suit, где основные параметры оборудования задаются клиентом в зависимости от его специфических требований.

Существует 3 основных вида докшелтеров:

- Занавесочного типа — стандартный, универсальный докшелтер с фронтальными листами из износостойких материалов.

- Надувного типа — для складов с фиксированным температурным режимом

- Подушечного типа — применяется при однородном транспортном потоке (все обслуживаемые ТС имеют одинаковые габаритные характеристики).

Доклевеллеры

Для эффективной погрузки/разгрузки транспортных средств ворота оснащаются доклевеллерами, которые предназначены для выравнивания уровней пола склада и пола грузовой платформы автотранспортного средства. Доклевеллеры должны обеспечивать беспрепятственную разгрузку и погрузку транспортных средств с заданными габаритными характеристиками. Длина доклевеллера определяется типом обслуживаемых ТС и используемой для их разгрузки техники и в зависимости от производителя и модели может составлять от 500мм до 4500мм. По ширине доклевеллеры варьируются от 1700мм до 2400мм.

Доклевеллеры бывают 2-х типов:

- Доклевеллер с поворотно-откидной аппарелью

- Доклевеллер с выдвижной (телескопической) аппарелью.

Откидные мосты

Откидные мосты устанавливаются для обслуживания, как автомобильного, так и железнодорожного транспорта. Длина откидных мостов составляет 800мм — 2000мм в зависимости от производителя и требуемой грузоподъёмности, а ширина откидных мостков может составлять 1200мм – 2000мм. Откидной мосток может быть фиксированным (например, установлен в доке), либо за счёт установки на передвижной рельс, мобильным (внешняя рампа). Уравнительный мосток состоит из платформы, опускаемой на уровень грузовой платформы ТС. Подъем – опускание мостка и устойчивость в любом положении обеспечивается компенсирующей пружиной. Платформа также оснащена запирающим устройством, блокирующим ее в вертикальном положении.

Основные причины возникновения ошибок при оснащении СК.

Основные причины возникновения ошибок при проектировании нового или модернизации существующего склада:

- Отсутствие базовых знаний о современных методах осуществления погрузо-разгрузочных работ у лиц, принимающих решение о выборе оборудования.

- Некоторые представители компаний-поставщиков докового оборудования нацелены на осуществление продаж своего оборудования, а не на оптимальную (для Заказчика) технологию осуществления погрузо-разгрузочных работ.

- Вопрос финансирования. Часто руководителя компании сложно убедить в необходимости закупки более дорогого, но и более эффективного оборудования.

Основные допускаемые ошибки при проектировании доковых систем склада:

- Не учитываются параметры зоны маневрирования транспортных средств перед погрузо-разгрузочным фронтом

- При выборе докового оборудования не учитывается специфика транспортного потока (типы ТС) или на момент проектирования отсутствует чёткое понимание этой специфики.

- Не учитываются технические характеристики самого докового оборудования.

Пример №1.

Погрузо-разгрузочный док используется для осуществления загрузки средне- и крупнотоннажных транспортных средств.

Рис. 5

Параметры данного дока:

- Секционные ворота 3м х 3м

- Откидные мостки 1,5м х 1,5м

- Докшелтеры 3,4м х 3,4м х 0,6м

- Высота рампы 1,1м

Выявленные ошибки:

- Расстояние между докшелтером и кузовом ТС составляет 0,9 м, данное расстояние не позволяет герметизатору проёма выполнять свои функции, что в зимнее время приводит к резкому снижению температуры на ПРЗ (Рисунок 6 ).

- Установленные докшелтеры не предназначены для герметизации проёма при обслуживании среднетоннажного транспорта. В зимнее время суток любые погрузо-разгрузочные работы с ТС типа «газель» будут приводить к охлаждению СК.

Высота рампы составляет 1,1м, при применении откидных мостков образуется большой перепад высот (0,3м), который ограничивает применения средств механизации (Рисунок 5).

Рис. 6

Варианты решения:

- Вариант №1. Установить докхаус, с длиной 1,4м, и регулируемую по высоте верхнюю шторку докшелтера, тем самым обеспечив, герметизацию дока при осуществлении погрузо-разгрузочных работ (Рисунок 7).

- Вариант №2. Заменить откидной мостик на доклевеллер с требуемыми параметрами и установить регулируемую по высоте верхнюю шторку докшелтера. Данный вариант потребует значительных затрат и связан с проблемами реконструкции существующей погрузо-разгрузочной зоны.

Рис. 7

Пример №2.

Погрузо-разгрузочная зона используется для осуществления загрузки и разгрузки среднетоннажных и крупнотоннажных транспортных средств всех основных типов.

Параметры доков:

- Секционные ворота 3м х 3м

- Доклевеллер 1,5м х 2м (откидной мосток)

- Докшелтеры 3,4м х 3,4м х 0,6м

- Высота рампы 1,2м

Выявленные ошибки:

При проектировании, строительстве и оснащении складского комплекса не учитывалась специфика Заказчика, что привело к проблемам обслуживания транспортных средства типа «Газель» или его аналогов. Выявлены следующие проблемы:

- Во время парковки «Газель» бьет своим бортом доклевеллер, что может вызвать повреждения как доклевеллера, так и самого ТС.

- При существующих доках, погрузо-разгрузочные работы можно производить только вручную, так как нет возможности применять средства механизации (из-за короткого доклевеллера угол наклона слишком велик для нормальной работы с гидравлической тележкой).

- Докшелтер не приспособлен для герметизации проёма с ТС типа «Газель» (Рисунок 8). В зимнее время суток любые погрузо-разгрузочные работы с ТС типа «газель» будут приводить к охлаждению СК, т.к. при постановке ТС в док образуется отверстие площадью ~4 м2 при этом доки не оборудованы тепловыми завесами. Стоит особо отметить, что даже тепловые завесы не смогут компенсировать потери тепла из проёма площадь ~4м2.

Рис. 8

Варианты решения:

- Вариант №1. Установка регулируемой по высоте верхней шторки, тепловой завесы и замена доклевеллера. Данный вариант потребует значительных затрат и связан с необходимостью увеличения приямка под доклевеллер требуемой длины.

- Вариант №2. Установка докхауса, установка регулируемой по высоте верхней шторки, тепловой завесы и замена доклевеллера. Данный вариант позволит сократить затраты на разбор пола склада при осуществлении строительных работ.

Пример №3.

Погрузо-разгрузочная зона используется для осуществления загрузки среднетоннажных транспортных средств типа «Газель» или его аналогов.

Параметры доков:

- Секционные ворота 3м х 3м

- Доклевеллер 2м х 2,5м (выдвижная аппарель)

- Докшелтеры 3,45м х 3,45м х 0,6м

- Высота рампы 1,2м

Выявленные ошибки:

При проектировании, строительстве и оснащении складского комплекса собственником СК не учитывалась специфика транспортного потока Арендатора комплекса, что привело к проблемам обслуживания транспортных средства типа «Газель» или его аналогов.

Выявлены следующие проблемы (Рисунок 9):

- Ширина доклевеллера составляет 2 метра, а ширина «Газели» или аналога 1,8м — 1,9м, следовательно, доклевеллер физически не может обеспечить стыковку ТС и СК.

- При существующих доках, погрузо-разгрузочные работы можно производить только вручную, так, как нет возможности применять средства механизации.

- На доках установлены универсальные докшелтеры, занавесочного типа, которые не приспособлены для герметизации проёма с ТС типа «Газель».

Рис. 9

Варианты решения:

- Вариант №1. Установка регулируемой по высоте верхней шторки и замена доклевеллера. Данный вариант потребует значительных затрат и связан с необходимостью увеличения приямка под доклевеллер требуемой длины.

- Вариант №2. Установка докхауса, установка регулируемой по высоте верхней шторки и замена доклевеллера. Данный вариант позволит сократить затраты на разбор пола склада.

- Вариант №3. В связи с тем, что ошибки выявлены во время строительства, предлагается во время обустройства площадки маневрирования осуществить дополнительную отсыпку грунта с целью сокращения высоты ПРЗ с 1,2 до 0,9м перед доками, обслуживающими среднетоннажный транспорт. При этом необходимо провести работы по сокращению ширины выдвижного мостка доклевеллера с 2м до 1,7м – 1,8м.

Проектирование склада – очень ответственный процесс, от которого зависит судьба складского комплекса на долгие годы.

Этот процесс включает в себя решение ряда ключевых вопросов:

- определение концепции склада, его целевой аудитории;

- определение местоположения склада;

- расчет товарных потоков в соответствии с потребностями клиента и возможностями территории;

- на основе пунктов выше, определяются основные архитектурные решения склада;

- устройство всех рабочих зон на складе, не только зон хранения;

- устройство прилегающей территории и подъездов;

- выбор складского оборудования, его грамотное размещение;

- внедрение программного обеспечения, способного управлять процессами на объекте;

- описание процессов и подбор персонала.

Ошибки на начальном этапе

Риэлтерские ошибки

- покупка земли сельскохозяйственного назначения и последующие проблемы с переводом земли в корректный статус;

- выбор места для склада в зоне с неудобной дорожной сетью и вдали от рынков сбыта;

- выбор расположения склада в месте с проблемами по мощности электропитания, воды и водоотведения, газоснабжения, отсутствия покрытия мобильной сети.

Концептуальные ошибки

- реализация проекта без понимания объема, специфики и перспектив роста товарных потоков;

- отсутствие четкого позиционирования будущего комплекса;

- расположение склада без учета перспектив развития, при наличии пространства;

- в погоне за экономией застройщик обращается к непрофессиональным проектировщикам;

- нанимается дешевый и ненадежный подрядчик для строительства.

Финансовые ошибки

- отсутствие на этапе проектирования экономического обоснования строительства склада;

- проект должен быть востребован рынком, не выходя при этом за рамки бюджета;

- недооценка финансовых возможностей при строительстве;

- нарушение порядка инвестирования в процессе строительства и отсутствие свободных средств как результат.

Ошибки при подготовке проекта

Инфраструктурные ошибки

- несоблюдение пропорции соотношения территории и пятна застройки здания склада (60:40);

- въездные-выездные ворота спроектированы так, что пересекаются потоки, затрудняя въезд-выезд

- отсутствие кругового объезда здания;

- площадки для маневрирования транспорта, в том числе у ворот склада не позволяют свободно маневрировать всем типам транспорта;

- узкие места для проезда на территории – «бутылочные горла»;

- отсутствие мест для разворота транспорта;

- отсутствие мест для контейнеров для мусора, паллет и хранилища баллонов (если нужно по технологии или виду техники).

Процессные ошибки

- не учтена специфика будущих складских операций, в итоге ежедневные проблемы при эксплуатации;

- не учтено общее необходимое количество разгрузочных окон;

- не учтен грузооборот склада, как результат дисбаланс между количеством окон разгрузки и приемки;

- не учтены особенности внешних транспортных коммуникаций;

- не учтен суточный объем автотранспорта, как результат отсутствие места для парковки;

- не учтены основные потоки по территории;

- не учтены особенности въезда-выезда машин;

- конструкция и расположение доков и рамп не позволяют работать с высокой производительностью.

Ошибки при проектировании и строительстве

Архитектурные ошибки

- неверная высота ферм склада;

- неоптимальный шаг колонн;

- ошибки при проектировании погрузочных рамп;

- неверная высота или расположение ворот внутри склада;

- неоптимальное расположение офисов склада;

- неудобное или близкое расположение погрузочных или разгрузочных окон;

- не учтены потребности в специальных помещениях, например, зарядных или туалетах;

- проектирование площадок перед окнами разгрузки (погрузки) с серьезными ошибками;

- недостаточное количество эвакуационных выходов.

Строительные ошибки

- недостаточный контроль со стороны заказчика за этапами строительства;

- использование материалов, не отвечающих требованиям пожарной безопасности или не учитывающих региональные погодные условия;

- несоблюдение технологий при строительстве, особенно при заливке напольного покрытия;

- использование материалов для заливки пола не отвечающих требованиям усиленной эксплуатации;

- несогласованный график строительства, нарушение этапов и последовательности строительства;

- конструктивные изменения в процессе строительства, влияющие на последующую эксплуатацию;

- ошибки в устройстве ливневой системы склада и отвода сточных вод.

Ошибки на завершающей стадии

Ошибки при выборе оборудования

- покупка стеллажного оборудования без учета специфики будущих операций;

- покупка техники без учета особенностей конструкции склада, конструктивных особенностей стеллажей, особенностей эксплуатации – грузоподъемность, высота мачт техники, конфигурация кабин.

Ошибки в выборе программного обеспечения

- выбор программного обеспечения, не отвечающего потребностям рынка;

- программное обеспечение не обеспечивает возможности для анализа и оптимизации процессов;

- программное обеспечение сложно интегрируется, сложно настроить разнообразные интерфейсы.

Ошибки с персоналом

- при найме сотрудника, нет до конца представления, что он будет делать;

- не проведен анализ рынка зарплат при подборе кандидатов, в итоге завышенные (заниженные) зарплаты;

- немотивирующая на высокую производительность система оплаты;

- излишек или недостаток персонала;

- найм сотрудников, проживающих географически далеко от склада.

Хотите узнать больше об эффективной организации работы склада?

Приходите к нам на курс «Основы управления складом»: https://scm-academy.ru/warehouse. Старт 7 потока — 7 марта 2021г.

Нужна помощь в расчетах и проектировании склада, в выстраивании и оптимизации логистики?

Обращайтесь:

https://scm-academy.ru/logistics_consulting

Более 3 млрд рублей – совокупный экономический эффект наших клиентов от оптимизации процессов в Supply Chain.

Совершенствуйте цепи поставок с SCM Академией!

Рассмотрим основные элементы погрузо-разгрузочной зоны современных складских комплексов, а также наиболее часто встречающиеся ошибки при их проектировании и монтаже. Итак:

- Площадка для маневрирования автомобилей;

- Откидные мосты;

- Доклевеллеры;

- Докшелтеры;

- Секционные ворота;

Рассмотрим детально каждый элемент:

- Площадка для маневрирования автомобилей – прилегает к территории складского комплекса и входит в состав погрузоразгрузочной зоны. При использовании прямых доков (угол 90°) ширина площадки от стены склада до края дорожного перекрытия должна измеряться:

Длина автомобиля*2 + 2 метра

Пример расчета ширины площадки:

| Вид автомобиля | Длина автомобиля, м | Требуемая ширина площадки, м |

| Еврофура | 18 | 38 |

| Камаз | 10 | 22 |

| ГаЗель | 5 | 12 |

При угловом исполнении доков. Ширина площадки проектируется с учетом дополнительного коэффициента:

Длина автомобиля*2+2метра*доп.коэфф.

Проект «косых» доков должен учитывать отклонение дока от стены комплекса, а именно уклон должен быть против часовой стрелки, поскольку при отклонении «по часовой» стрелке водителям транспортных средств будет более проблематична постановка в док из-за сложности его обзора. Длина площадки с «косыми» доками будет располагаться параллельно складскому комплексу, однако при отсутствии кругового движения по территории склада, площадка для маневрирования должна позволять разворот автомобиля. К примеру: для разворота еврофуры, радиус маневра должен составлять – 25 метров.

- Откидные мосты – предназначены для погрузоразгрузочных работ, как авто так и ж/д транспорта. По длине варьируются: 800-2000 мм, ширина составляет: 1200-2000 мм. По мобильности откидные мосты могут быть стационарными (фиксированными) установленными непосредственно в доке, либо мобильными (имеют вид внешней рампы), которые перемещаются внутри дока при помощи передвижных рельс. Данный мосток представлен в виде платформы, которая опускается на уровень пола автомобиля. Все манипуляции с откидным мостом (опускание, подъем, устойчивость положения) обеспечены посредством компенсирующей пружины. В крайнем вертикальном положении откидной мост фиксируется запирающим устройством.

- Доклевеллеры. Чтобы достичь высокого уровня погрузоразгрузочных работ, отличным решением будет – установка доклевеллера. Основное назначение – выровнять пол складского помещения с полом кузова транспортного средства. Длина доклевеллера варьируется в зависимости от производителя: 500мм-4500мм. Ширина: 1700мм-2400мм. В зависимости от положения аппарели делятся на:

- Доклевеллер с телескопической (выдвижной) аппарелью;

- Доклевеллер аппарель которого имеет поворотно-откидной механизм.

- Докшелтеры. Устанавливаются на внешней стороне складского комплекса у ворот таким образом, чтобы герметизировать проём, тем самым обеспечивая защиту продукции от внешней среды при транспортировке груза из кузова транспортного средства в зону приемки склада. Ширина стандартных моделей колеблется от 3300-3500 мм. Данное оборудование широко применимо на складах высоких классов, поэтому производители могут изготовить докшелтер практически под любой запрос клиента (европейский принцип — build-to-suit). Основные виды:

- Надувные. Используются на складских комплексах с постоянным температурным режимом.

- Подушечные. Могут быть использованы только при погрузо-разгрузочных работах одинаковых по габаритам автомобилей.

- Занавесочные. Универсальный тип докшелтера, в котором в качестве занавесов используют фронтальные листы из различных износостойких материалов.

Секционные ворота. На большинстве складских комплексов воротные проемы оборудуют секционными воротами, оснащенными электроприводом. В стандартном исполнении ширина и высота ворот равна 3 метрам. Внутренняя часть ворот должна оснащаться оборудованием для освещения автомобилей поставленных на погрузку/разгрузку. Также необходима установка тепловых завес, с целью поддержания определенного температурного режима.

Основные ошибки при проектах докового оборудования:

- Проектировщики не учитывают параметры и площадь зоны маневрирования грузовых автомобилей на погрузо-разгрузочной площадке;

- На момент проектирования в проекте не была учтена специфика транспортных средств, которые будут разгружаться через доковое оборудование;

- Не учитываются габариты монтируемого док-оборудования.

Фото некоторых ошибок допущенных при проектировании докового оборудования:

- Пример № 1. На фото видно, что длина шторок докшелтера недостаточна для погрузки/выгрузки малогабаритных автомобилей. Соответственно, разгрузка/выгрузка продукции требующей сохранения определенного температурного режима данным видом докового оборудования – недопустима. Вариант решения: установка регулируемой по высоте шторы докшелтера.

Пример №2. На фото мы видим, что при использовании перегрузочного мостка угол образующийся из-за разницы высоты кузова и мостка создаст трудности при погрузо-разгрузочных работах при использовании ручных тележек. Вариант решения: установка доклевеллера с телескопической аппарелью, с целью достижения более ровного уровня перегрузочной площадки.