Американский социолог, исследователь профессий и рабочих процессов Эверетт Хьюз в своих работах отмечал, что с ошибками и неудачами неизбежно сталкиваются все люди, независимо от специальности. В чем причины ошибок, что делать руководителю, если подчиненные их совершают, и как не навредить мотивации персонала — читайте в статье преподавателя Русской Школы Управления, консультанта по организационному развитию и HR Анны Мирсковой.

Под ошибками мы понимаем непреднамеренные действия, например, отсутствие результата, невыполнение поставленной задачи. И не берем во внимание ситуацию намеренного противодействия — ее необходимо рассматривать отдельно.

Причины ошибок сотрудников

Как реагировать и что делать, если ваш подчиненный совершил ошибку? В первую очередь разберитесь, что было тому причиной:

- Некорректно поставленная руководителем задача.

- Неправильные действия самого подчиненного при ее выполнении.

На практике встречаются оба этих случая. Иногда руководители сами, обладая гораздо большим объемом информации по сравнению с подчиненным, ставят задачу, не разъясняя некоторые значимые аспекты. Например, менеджер «забывает» уточнить, в каком виде должен быть представлен результат, или какие предполагаются процедуры контроля, или к кому сотрудник может обращаться за информацией во время выполнения работы.

У подчиненных могут возникать психологические сложности с тем, чтобы уточнить стоящую перед ними задачу, обратиться за разъяснениями. Особенно, если починенный — новичок или просто не очень смелый человек.

«Книжная полка РШУ» — подкаст о классике мировой бизнес-литературы.

Слушайте обзоры книг от наших экспертов.

Как избежать ошибок

Чтобы избежать ошибок, можно вспомнить практику, которая существовала во времена парусного флота. Тогда для передачи приказов использовали репетичного (от лат. repetere — повторять) судна. Во время боя оно могло двигаться между другими кораблями и передавать флажками приказы флагмана. Перед тем как этот приказ выполнять, каждый из линейных кораблей должен был его продублировать (так же, флажками), после чего репетичное судно давало знак: приказ понят точно.

Как этот подход можно использовать сегодня в практике компаний:

-

Во-первых, сам руководитель, отдав распоряжение, может уточнить у подчиненного: «Как вы меня поняли?», выслушать ответ и сопоставить корректность восприятия информации.

-

Во-вторых, сам сотрудник, получив задание от руководителя, может спросить: «Правильно ли я вас понял?» и повторяет все сказанное.

Независимо от того, кто выступит инициатором уточнений, задание будет понятно верно.

Что делать, если подчиненный ошибся

Но что делать, если сотрудник все-таки ошибается: наказывать его или нет, разбирать ли с ним промахи? Важно понимать ситуацию, в каком контексте это произошло:

Во-первых, каков уровень личностной зрелости сотрудника — не все люди могут признавать собственные ошибки, часто они психологически к этому не готовы. А на воспитание подчиненного вам потребуется много времени.

Во-вторых, каковы особенности организационной культуры компании или субкультуры подразделения. Ведь отношение к ошибкам закладывается и на уровне организаций. Например, в компании не принято конструктивно говорить об ошибках, обсуждать их, извлекать из них полезный опыт, а принято ошибки скрывать, потому что за них ругают и наказывают. И руководитель, неспособный признавать свои ошибки, задает модель поведения, которую потом копируют подчиненные.

Если вы хотите, чтобы сотрудник правильно принимал критическую обратную связь и после нее был мотивирован исправлять или не допускать ошибки, выполняйте несколько правил:

-

Прежде всего, вы сами, как руководитель, должны быть открыты обратной связи, способны обсуждать с подчиненными результаты не только их, но и своей работы.

-

Обратную связь сотрудникам формулируйте корректно, по существу, без перехода на личности.

-

Анализ и исправление ошибок поощряйте и подкрепляйте (речь идет о нематериальной мотивации и особенностях организационной культуры).

-

Выстраивайте каналы коммуникаций в компании (сверху вниз, снизу вверх и по горизонтали) и открытую доверительную атмосферу.

Любое использование материалов медиапортала РШУ возможно только с разрешения

редакции.

У госорганов есть право на три месяца остановить бизнес. Такое бывает за нарушение санпинов, пожарной безопасности и некоторых других законов.

Из-за остановки предприниматель теряет прибыль. А ещё рискует заплатить штраф и вообще потерять своё дело, если не разберётся с нарушениями. Проблемы нарастают, как снежный ком.

Мы ответили на основные вопросы о приостановлении деятельности. Они помогут действовать эффективно, если это коснулось вас.

В чём суть административного приостановления деятельности?

Административное приостановление деятельности — это наказание за нарушение закона по ст. 3.12 КоАП РФ.

Предпринимателю запрещают работать в конкретном помещении, оказывать услуги или торговать на срок до трёх месяцев. Тут же говорят, какие нарушения надо устранить.

Например, пиццерию закрывают из-за шумной вентиляции не по санпину. Значит, предприниматель должен решить вопрос с уровнем шума.

Бизнес ставят на стоп по решению суда. В суд обращаются Роспотребнадзор, МЧС или миграционная служба после внеплановой проверки — зависит от нарушения. Проверяют по жалобе клиента, работника или конкурента. Остановка деятельности в малом бизнесе — всегда результат чьей-то жалобы.

После решения суда к предпринимателю в течение суток приходят приставы. Они опечатывают двери и окна, накладывают пломбы на кассы, холодильники, печи. Если в помещение не пускают, приставы зовут полицию.

Приставы составляют акт о приостановлении деятельности. С этого дня считают срок.

Закрыть бизнес могут и до суда, если есть опасность эпидемии или катастрофы. Это называется временным запретом деятельности по ст. 27.16 КоАП РФ. Временный запрет засчитают в срок приостановления деятельности.

При наложении пломб приставам нельзя портить отделку, замки и оборудование, выключать холодильник с продуктами и вредить как-то ещё. Это сказано в ст. 32.12 КоАП РФ. Если сотрудники что-то испортили, можно взыскать деньги.

Дальше предприниматель берётся за нарушения, а приставы следят. В опечатанное помещение заходят по согласованию с ними.

После устранения нарушения предприниматель работает дальше — наказание снято.

Как предпринимателю защититься при административной проверке

Как подготовиться к проверке Роспотребнадзора

За что приостанавливают деятельность?

Небольшому бизнесу грозит приостановка за:

— нарушение санпинов в общепите, парикмахерской;

— вывоз мусора не по санпинам;

— нарушение пожарной безопасности в помещении;

— опасные условия труда для продавцов, мастеров;

— торговлю товарами без возрастной маркировки;

— труд иностранцев без разрешения на работу или неуведомление миграционной службы;

— концерты с матом в баре.

Например, кафе и рестораны часто закрывают по ст. 6.6 КоАП РФ за нарушения санпинов на кухне.

Закрывают не за всякое нарушение. Проверяющие должны увидеть угрозу людям, порядку, нравственности или природе. Принцип такой: если не закрыть сейчас, потом будет хуже.

За небольшие нарушения не закрывают, а назначают штраф.

Требования пожарной безопасности простыми словами

Новым ИП — год Эльбы в подарок

Год онлайн-бухгалтерии на тарифе Премиум для ИП младше 3 месяцев

А можно выбрать приостановление деятельности вместо штрафа?

За многие нарушения закон предлагает два наказания: штраф или приостановление деятельности. Наказание выбирает суд.

Часто предпринимателю дешевле перетерпеть остановку бизнеса, чем заплатить штраф.

Например, за найм иностранцев в Москве без разрешения на работу юрлицу грозит штраф до 1 000 000 ₽ или приостановление деятельности по ст. 18.15 КоАП РФ.

В сравнении с максимальным штрафом потеря прибыли и хлопоты с разрешением от миграционной службы многим покажутся мелочью.

Заменить штраф на приостановление деятельности нельзя.

Считается, что приостановление суровее штрафа — ст. 3.12 КоАП РФ. Бизнес останавливают, когда есть опасность. Если чиновники не видят угрозу массовых отравлений, пожаров или падения нравственности, бизнес штрафуют. Правило странное: наказание легче, а предпринимателю больнее.

Обжаловать штраф и просить приостановление бесполезно — вы проиграете. Такая замена запрещена пунктом 18.2 Постановления Пленума ВАС РФ от 02.06.2004 № 10.

Предприниматель ремонтировала фасад магазина. В подсобные рабочие взяла молодого человека из Узбекистана. Разрешение на работу не проверила.

Кто-то пожаловался в миграционную службу и предпринимателя оштрафовали на 250 000 ₽.

Женщина пожаловалась в суд и попросила замену на приостановление деятельности. Мол, за это время оформят разрешение.

В замене ей отказали, объяснив следующее. Остановка работы — это крайняя мера. Вы не поняли, штраф — лёгкое наказание, вам повезло. Тем более штраф выписали в самом маленьком размере.

Дело № А06-6411/2012

Что будет, если продолжить работать во время приостановления?

Во время остановки предпринимателя проверяют приставы. Они следят за целостностью печатей и пломб.

Если приставы узнают, что вы работали как ни в чём не бывало, составят новый акт и заново опломбируют. Время остановки увеличится на дни вашей работы.

Что будет, если тихо переждать приостановление?

Когда выйдет срок остановки, придёт чиновник, проводивший проверку. Теперь его задача — проверить устранение нарушений.

За неустраненные нарушения чиновник оштрафует по п. 1 ст. 19.5 КоАП РФ. Штраф небольшой: ИП до 500 ₽, юрлицу до 20 000 ₽. Но штрафом дело не кончится.

Формально после окончания остановки можно работать дальше даже с нарушениями. Но бизнес останется на контроле у чиновников. Рано или поздно придёт новая проверка, снова закроют, потом оштрафуют. Как в колесе сансары.

Ещё чиновник может через суд закрыть насовсем ваш опасный бизнес по ст. 1065 ГК РФ. Обычно запрещают работать в конкретном помещении или торговать определённым товаром. Но такой запрет для малого бизнеса может стать полным финишем.

Как быть с зарплатой, налогами и арендой, пока нельзя работать?

Остановка работы — проблема предпринимателя. От выплат поставщикам, арендодателю, налогов и взносов за персонал не освобождают.

Увольнять работников нельзя. Но по зарплате есть небольшие послабления.

Когда бизнес поставили на стоп из-за опасных рабочих мест, работодатель обязан платить средний заработок по ст. 220 ТК РФ. На это время работника можно перевести на другую работу. Например, администратору выдачи заказов в интернет-магазине поручить приём звонков клиентов. О переводе издают приказ.

При нарушении санитарных, пожарных и других правил принимают приказ о простое. Во время простоя сотрудники не работают, но получают две трети среднего заработка. Так сказано в ст. 157 ТК РФ. Или можно перевести на другую работу, но со средним заработком.

Как отменить приостановление деятельности раньше срока?

Бизнес останавливают, чтобы снять угрозу. Если нарушения убрали, можно открываться для клиентов, не выжидая конца срока. Но понадобятся формальности и немного времени.

Предприниматель снова зовёт чиновника. Тот фиксирует, что с нарушениями разобрались и выдаёт акт.

Дальше предприниматель подаёт в суд ходатайство о досрочном прекращении приостановления деятельности и прикладывает акт.

Суд рассмотрит ходатайство в течение пяти дней. Если вопросов нет, разрешат работать дальше. И можно выдохнуть.

Статья актуальна на

25.05.2022

Каждый руководитель время от времени сталкивается с промахами подчиненных. От его реакции на эти проблемы зависит его репутация в коллективе и продуктивность всей команды. Александр Шульгин, управляющий партнер агентства Purrweb, рассказывает, как работать с такими ситуациями, чтобы из неприятных случайностей они превратились в инструмент развития бизнеса.

Почему происходят факапы

Сотрудники совершают ошибки по нескольким причинам. Если это происходит из-за нехватки знаний и soft skills, человеку нужно дать ментора и план обучения. Если ему не хватает ресурсов — пересмотреть загрузку и бюджет проекта, если желания и настойчивости — проверить систему мотивации. Но эти инструменты сработают, только если сотрудник готов меняться.

У нас был менеджер, который считал, что если ему недостаточно ясно поставили задачу, он не обязан ничего уточнять. Как в баскетболе: там тоже виноват тот, кто плохо подал пас, а не тот, кто не смог его принять.

К счастью, сотрудник был готов пересмотреть свою позицию. Вместе с ним мы вывели проектный менеджмент на новый уровень меньше чем за год.

Но бывают и более сложные ситуации: например, особо ценные сотрудники намеренно не выполняют общие требования — скажем, талантливый программист отказывается перемещать свои задачи в таск-трекере. Такие звезды часто преподносят свои факапы как особые права. Это плохо действует на весь коллектив: разрушаются проверенные процессы, портится дисциплина. Встречаются сотрудники, которые не только не признаются в своих ошибках, но и пытаются свалить вину на других. С такими лучше не работать.

Shutterstock/retrorocket

Shutterstock/retrorocket

Почему покер-фейс так же вреден, как и грубый разнос

Большинство руководителей понимают, что бурная реакция с криками, а тем более оскорблениями и угрозами — это плохо, но сдержаться удается не всегда. В сложные моменты у человека могут сработать поведенческие паттерны, заложенные еще в детстве. Если вы сорвались на подчиненного больше трех раз подряд — это уже не случайность, а паттерн. Чтобы его победить, нужна осознанная работа.

Чтобы не срываться, можно взять за правило не реагировать на сообщение об ошибке сразу. Лучше отложить разговор, особенно если вы чувствуете усталость и раздражение.

Полностью скрывать свои эмоции тоже не стоит — это может сработать только в минус. Совершив ошибку, человек ожидает определенной реакции со стороны начальства. Если руководителю сообщают о провале, а он сидит с каменным лицом, это обескураживает и пугает еще больше. Лучше открыто, но корректно выразить свое огорчение и предложить сотруднику вместе подумать, как исправить ошибку.

Чему учат провалы

Вот несколько важных вещей, которые мы поняли после столкновения с разнообразными негативными ситуациями.

1. Не вините людей за ошибки, а мобилизуйте их для работы над проблемой

Как-то раз у нас сильно упали продажи. Я не стал искать виноватых, вместо этого собрал продажников и сказал: ребята, в этом месяце может случиться кассовый разрыв. Давайте вместе подумаем, почему у нас нет сделок.

И ответ нашелся: мы вспомнили, что некоторое время назад начали искусственно замедлять процесс продаж (дольше вести переговоры с клиентами, откладывать подписание договоров), потому что наше производство не справлялось с растущим объемом заказов. С тех пор наша команда выросла и начала спокойно справляться с загрузкой, но продажи по-прежнему шли медленно. Когда мы это осознали, проблема решилась мгновенно. В тот месяц мы заключили рекордное количество контрактов.

2. Учите сотрудников сообщать о факапах как можно раньше

Иногда сотрудники скрывают ошибки до последнего, надеясь разобраться самостоятельно. Вот к чему это может привести.

Николай Петелин, сооснователь банка «Точка», руководитель направления МСБ банка «Восточный»:

Однажды при запуске услуги по регистрации ИП я нанял на это направление перспективного, как мне показалось, сотрудника и отпустил вожжи. А через несколько месяцев выяснилось, что все это время он вместо упрощенной системы налогообложения оформлял клиентам общую, где размер налога выше в разы. Из-за того, что режим налогообложения можно менять только раз год, клиенты компании целый год бы платили повышенные налоги.

Я исповедую принцип, что если клиент пострадал из-за твоих действий, в том числе финансово, ты должен ему все возместить. Сумма возмещения быстро росла и по первичным подсчетам могла дойти почти до 3 млн рублей. Все это время сотрудник знал о своей ошибке, но не приходил и не сознавался.

О проблеме мы узнали от клиента. Мне пришлось оперативно нанять более опытного бухгалтера из старой гвардии. Она, успев переоформить части клиентов документы, снизила сумму возмещений почти в пять раз. Наши потери были бы меньше, если бы сотрудник рассказал о проблеме вовремя.

3. Конфликты в коллективе повышают риск провалов

Задача руководителя — вовремя заметить проблемы в отношениях между сотрудниками и перевести ситуацию из эмоционального русла в рациональное.

Федор Борщев, ex-руководитель проектов «Студии Артемия Лебедева», ex-CTO «ГдеМатериал», консультант-CTO iGooods:

Когда-то я с партнером пришел руководить командой, в которой все программисты были на ножах и между собой, и с бизнес-заказчиком. Продукт каждую неделю падал, причем каждый раз по новой причине. Каждое обсуждение превращалось в эмоциональную перепалку. Вместо того, чтобы системно разбирать и чинить проблемы, люди винили друг друга: каждый факап воспринимался как предательство, а плохо написанный код — как личная лень программиста.

Мы договорились писать после каждого серьезного фейла Post mortem — документ, в котором рассказывается, почему ошибка случилась, как она развивалась, какие системы защиты не сработали и как ее предотвратить в будущем.

На проекте был большой технический долг, поэтому договорились с бизнес-заказчиком, что будем разбираться с ним параллельно с разработкой новых функций. За три-четыре месяца спокойно его закрыли. Продакшн перестал падать, в команде наступил мир. Она до сих пор успешно приносит бизнесу деньги.

4. Важно научить команду сверяться с видением заказчика

Многие провалы происходят из-за дискоммуникации между начальством и сотрудниками.

Николай Петелин:

В банке разрабатывали дизайн приложения. Ответственный за этот проект руководитель полгода показывал стейкхолдеру банка отдельные элементы дизайна, а когда за месяц до релиза дизайн продукта был презентован целиком, то неожиданно выяснилось, что весь стиль этой работы руководству не нравится. Для разработки этого дизайна нанимали стороннюю команду, потратили много времени и денег, а теперь все это полетело в корзину. Произошло это из-за того, что стейкхолдер, не видя весь дизайн целиком, дорисовывал себе совершенно другую картину, а сотрудник не учитывал этот момент.

И последнее. Чтобы сотрудники не боялись сообщать о своих ошибках и проблемах, руководитель всегда должен быть открыт для беседы. Если нет времени обсуждать каждую мелочь, нужно дать людям больше полномочий — тогда в случае обнаружения ошибки они остановят проблемный процесс сами, не тратя драгоценное время на согласования.

Как достичь максимума

- Реакция на ошибку сотрудника должна зависеть от ее причины. Если ему не хватает знаний или ресурсов, это не его ошибка. Если он не согласен с перечнем своих обязанностей, нужно искать компромисс. И только в случае твердого нежелания меняться с сотрудником лучше расстаться.

- Не допускайте появления в коллективе звезд, которые подают свою небрежность в работе как особые права. Это плохой пример для остального коллектива.

- Не отвечайте на сообщение об ошибке сразу, если чувствуете усталость или раздражение, — отложите разговор на час или на следующий день.

- Грубость и угрозы в рабочем общении неприемлемы, но и полное отсутствие реакции со стороны руководителя может сработать в минус. Не скрывайте, что вы расстроены из-за ошибки, предложите сотруднику выработать план по ее устранению.

- После каждой неудачи пишите Post mortem — документ с объяснением, почему произошла ошибка и как ее избежать в будущем.

- Учите сотрудников сообщать о проблемах как можно раньше — это поможет минимизировать убытки от провала.

- Отслеживайте конфликты в коллективе — они часто мешают конструктивной работе и усугубляют последствия ошибок.

- Иногда неудачи происходят из-за того, что сотрудник вынужден долго ждать обратной связи от руководства. Чтобы избежать этого, будьте открыты для общения с подчиненными или дайте им больше полномочий.

Фото на обложке: Shutterstock/retrorocket

Приостановление деятельности организации в наше время происходит довольно часто. Оно может быть вызвано желанием самого руководителя переждать не лучшее время, чтобы потом возобновить деятельность компании, а может стать мерой административной ответственности, к которой прибегают государственные органы, чтобы наказать правонарушителя. Расскажем, что следует понимать под приостановкой деятельности предприятия, какие действия предпринять, если работодатель сам решил приостановить работу своей компании. Дадим пошаговый алгоритм взаимодействия работодателя с работниками при добровольной приостановке деятельности. А в следующем номере рассмотрим вопрос о том, как вести себя работодателю, если эта мера вызвана инициативой госоргана.

Ведение бизнеса порой становится затруднительным. Однако в полном прекращении деятельности организации руководитель может быть не заинтересован. В этом случае часто выбирают приостановку работы. Как правило, к таким кардинальным мерам прибегают в случае необходимости минимизировать свои затраты, переждать не лучшее время. В связи с тем, что определение понятия «приостановка производства» закон не дает, у компаний возникают вопросы, связанные с правильным оформлением документов и взаимоотношений с работниками.

Приказ о приостановке производства

Для начала необходимо издать приказ о приостановке производства в компании и ознакомить всех работников с ним под подпись (Пример 1). Приостановка производства подразумевает, что организация не будет какое-то время заниматься никакой деятельностью, поэтому необходимо до этого момента исполнить все обязательства перед клиентами, расторгнуть договоры, не заключать новые. Важно также в период приостановки производства не допускать движения денежных средств по счету, как при обычной хозяйственной деятельности.

Обычно решение о приостановке производства принимается одновременно с решением, как поступить с персоналом. Причем освободить от работы сотрудников на практике пытаются по-разному:

- увольнение по соглашению сторон (ст. 78 ТК РФ);

- увольнение по собственному желанию (ст. 80 ТК РФ);

- отправление работника в отпуск без сохранения заработной платы (ст. 128 ТК РФ);

- сокращения численности и/или штата сотрудников (п. 2 ч. 1 ст. 81 ТК РФ);

- оформление простоя (ч. 3 ст. 72.2 ТК РФ);

- перевод работника (временный или постоянный) на другую работу (ст. 72.1, ч. 1 ст. 72.2 ТК РФ) и др.

Конкретный выбранный способ зависит от того, какие есть планы на дальнейшую деятельность организации, есть ли надежда, что ее работа будет восстановлена через некоторое время, и пр. Иногда проще сразу расторгнуть трудовые договоры в связи с ликвидацией организации (п. 1 ч. 1 ст. 81 ТК РФ). Но в данной статье мы рассматриваем именно временную приостановку производства, поэтому о ней и скажем подробнее.

Обратите внимание: в какой форме сотрудники будут освобождены от работы, зависит не только от решения работодателя, но и согласия на это самих трудящихся (за исключением двух последних случаев – увольнения по сокращению численности и/или штата и оформления простоя). Злоупотреблять отпусками за свой счет или увольнениями по собственному желанию не рекомендуем. В любом случае, какой бы вариант ни выбрал руководитель, нужно решить все вопросы с сотрудниками полюбовно, чтобы вдобавок ко всему компания не оказалась втянутой в судебные процессы.

Мнение эксперта

![]()

Раузский Станислав, юрист, специалист по трудовому праву консалтинговой компании «Советникъ»

Иногда организации оформляют два приказа:

- сначала принимают решение о том, что деятельность организации будет приостановлена (см. цифру «1» в Примере 1), и дают указания руководителям подразделений выработать предложения, что делать с подчиненными (см. цифру «2» в Примере 1);

- а следом уже издается приказ непосредственно о судьбе персонала.

Но обычно, во избежание нарушения сроков по уведомлениям (как работников, так и госорганов), издается все же один приказ, в котором сразу фиксируется принятое решение об организационно-штатных мероприятиях.

Поэтому, если планируется свернуть производство полностью, то приходится сокращать сотрудников производственного подразделения (отдела, цеха и т.п.). И тогда нужно уведомлять их, как правило, не менее чем за два месяца до увольнения. Но, возможно, компания введет только временную консервацию производства, скажем, по причине длительного отсутствия поставки деталей или серьезной поломки техники и, соответственно, невозможности продолжать производство. В таком случае ни о каких двух месяцах речь не идет, вводится простой день в день.

Пример 1. Приказ о приостановке производства организации-работодателя

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Введение

Производство на отдельно взятом заводе может быть организовано достаточно экономно и бережливо, но, для того чтобы компания в целом могла быть названа бережливым предприятием, необходимо рассмотреть, насколько отвечает требованиям бережливости вся цепочка поставок или создания стоимости ее продукции. Такой комплексный подход чрезвычайно важен, поскольку, например, неритмичная работа поставщиков или субподрядчиков способна посеять хаос в самой совершенной системе управления бережливым производством.

Одним из направлений повышения эффективности управления промышленными предприятиями, является совокупность методов, распространенных в ведущих странах мира и известных как концепция «lean manufacturing» («бережливое производство»)

В последнее десятилетие в отечественной промышленности предпринимаются попытки внедрения этих методов. Но только в исключительных случаях они приводят к значимым положительным результатам. Это делает актуальным исследование факторов, порождающих слабую восприимчивость «бережливого» производства (БП) отечественной промышленностью.

В настоящее время, основываясь на мнениях отечественных и зарубежных специалистов можно сформулировать определение бережливого производства, как современной концепции организации производства, направленной на осознание ценности продукции, сокращения различных видов потерь (не добавляющих ценности: перепроизводство, простои, лишние перемещения, обработка, запасы, дефекты, нереализованный потенциал сотрудников), с помощью внедрения новых производственных и управленческих технологий, постоянное совершенствование основных и вспомогательных процессов, в итоге обеспечивающей долговременную конкурентоспособность организации.

Задачи бережливого производства:

— сократить трудозатраты, сохраняя или улучшая качество продукции;

— обеспечить безопасность сотрудников от несчастных случаев на предприятии, путем внедрения прогрессивных методов организации труда и технологии производства (автоматизация производственных процессов, применение защитных средств и приспособлений, обеспечивающих снижение травматизма);

— минимизировать срок изготовления продукции, сохраняя или улучшая качество продукции;

— минимизировать стоимость, сохраняя или улучшая качество продукции;

— гарантировать поставку клиенту в оговоренный срок.

1 Нормативные ссылки

ГОСТ Р ИСО 9000–2008 Система менеджмента качества. Основные положения и словарь.

ГОСТ Р ИСО 9001–2008 Система менеджмента качества. Требования.

ГОСТ Р ИСО 9004–2010 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества.

1 Основные принципы бережливого производства

Отправная точка бережливого мышления — это ценность. Ценность (товара, услуги) может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу или все вместе), который за определенную цену и в определенное время способен удовлетворить потребности покупателей.

Ценность создается производителем. С точки зрения потребителя, именно ради этого производитель и существует. Тем не менее по ряду причин производителю очень сложно точно определить, в чем состоит ценность товара или услуги.

Бережливое производство должно начинаться с того, чтобы точно определить ценность в терминах конкретного продукта, имеющего определенные характеристики и стоящего определенную цену. Все это надо делать путем диалога с определенными потребителями без оглядки на существующие активы и технологии компании. Путь к этому — при помощи командной работы переосмыслить всю деятельность фирмы, связанную с выпускаемыми продуктами. Также нужно пересмотреть роль технических экспертов (подобно тем немецким инженерам, которые видели только ситуацию внутри фирмы), а также географического расположения самого предприятия. Ясно, что ни один менеджер не сможет сделать все это сразу. Однако очень важно иметь четкое видение того, что следует предпринять. Иначе понимание ценности неизбежно будет искажено.

Говоря кратко, определение ценности — первый и самый важный этап в организации бережливого производства. Производить не те товары или оказывать не те услуги правильным способом — верный путь создания муда.

Я рассмотрю основные приемы и инструменты, применяемые в рамках общей концепции бережливого производства.

Что должны знать сотрудники, приступая к преобразованию своего предприятия в бережливое? К числу основных идей бережливого производства, которыми они обязаны овладеть, следует отнести:

— общие принципы снижения производственных затрат;

— семь источников потерь, которые могут присутствовать в работе предприятия;

— принцип организации работы «точно вовремя»;

— три фазы внедрения бережливого производства;

— вовлечение всех сотрудников и «визуальный» офис.

2.1 Общие принципы снижения затрат

Традиционный подход к ценообразованию, применяемый менеджерами, состоит в установлении отпускной цены на продукцию путем определения себестоимости ее изготовления и добавления к ней некоторой величины прибыли, исходя из принятой на предприятии нормы рентабельности. Однако в современных условиях такой подход себя не оправдывает, поскольку на рынке всегда найдется конкурент, который, снижая цены на свою продукцию, готов будет занять ваше место.

Идеи бережливого производства проистекают из философии снижения затрат, исповедуемой корпорацией Toyota, согласно которой цены на продукцию предприятия диктуют рынок и, в частности, покупатели, а объектами управления со стороны компании могут быть только себестоимость продукции и прибыль от продаж. При этом в центре внимания должно быть сокращение внутренних затрат предприятия.

Опираясь на идею сокращения себестоимости продукции, необходимо вначале установить цену, по которой покупатели согласны приобретать предлагаемый товар, после чего вычесть из нее себестоимость его изготовления, чтобы оценить ожидаемую прибыль. Такой подход, при котором прибыль равна цене продукции за вычетом себестоимости ее изготовления, заставляет производителя отыскивать пути снижения собственных производственных затрат, чтобы получить желаемую прибыль. Отсюда также следует, что основной путь к максимизации прибыли заключается в сокращении потерь при изготовлении продукции.

2.2 Семь источников непроизводительных затрат и потерь

Каким образом ваши сотрудники в процессе повседневной работы могут снижать и поддерживать на достигнутом уровне собственные затраты? Все они вполне способны постоянно бороться с потерями, которые принято подразделять на семь основных разновидностей.

1) Перепроизводство. Перепроизводством принято называть изготовление лишнего количества продукции или преждевременное ее изготовление до возникновения реального спроса. В цехах перепроизводство ведет к изготовлению лишней продукции, а в офисах — к созданию ненужных документов или избыточной информации. Изготовление лишнего количества продукции или ее преждевременное изготовление не способствуют повышению эффективности, поскольку связаны с потреблением дополнительных материальных и трудовых ресурсов, необходимостью хранения излишков продукции. Это заставляет сотрудников трудиться быстрее, чем необходимо, что сопровождается иными потерями.

Для устранения потерь, обусловленных перепроизводством, требуется:

— разрабатывать технологические процессы таким образом, чтобы предыдущие операции надежно обеспечивали последующие;

— устанавливать производственные нормы и стандарты для каждого рабочего места процесса;

предусматривать сигналы, предотвращающие преждевременный запуск производства.

2) Ожидание. Любое ожидание — людей, документов, оборудования или информации — это всегда потеря. Ожидание означает работу вхолостую, и это приводит к остановкам всего процесса. В ходе ожидания не создается добавленная ценность, и потребитель, вполне естественно, не желает оплачивать простои. Потери этого вида обнаруживаются проще всего. Они особенно раздражают работников. В любом офисе нередки ситуации, когда сотрудники подолгу ожидают подписей начальников, возможности воспользоваться занятым оборудованием, телефонных звонков, поступления материалов от поставщиков и т.д.

Для устранения данного вида потерь требуется:

— проанализировать, какие подписи на документах действительно необходимы, ликвидировать все лишние и стандартизовать новую процедуру;

— обучить сотрудников смежным профессиям, чтобы они могли подменять друг друга;

— равномерно распределить рабочие нагрузки в течение дня, с тем чтобы оптимально использовать имеющиеся трудовые ресурсы;

— обеспечить производство всем необходимым оборудованием и своевременными поставками покупных изделий и материалов.

3) Чрезмерная обработка. Лишними считаются те операции, которые не нужны потребителям, не желающим переплачивать деньги за их выполнение. Часто такими операциями оказываются излишние действия (например, взаимные проверки выполненной работы разными сотрудниками), получение избыточного количества подписей, лишние рассмотрения документов и результатов работ.

Для устранения данного вида потерь требуется:

— проанализировать все работы, создающие добавленную ценность, оптимизировать или устранить все лишние операции;

— определить, какие согласующие подписи на документах действительно необходимы, а все лишние ликвидировать.

4. Избыточные запасы. Любые избыточные запасы, имеющиеся на предприятии, — это потери. Хранение таких запасов требует дополнительных площадей, они могут отрицательно влиять на безопасность, загромождая проходы и производственные площади. Эти запасы могут оказаться вообще ненужными и устареть при изменении спроса на продукцию. Бережливое производство требует радикального изменения взглядов на запасы. Наличие избыточного объема запасов означает потребность в дополнительных усилиях по управлению ими, оно способно тормозить протекание других производственных процессов, поскольку приходится в поисках необходимого переворачивать груды бумаг и материалов.

Для устранения данного вида потерь требуется:

— производить на каждом участке или рабочем месте только то количество продукции, которое требуется потребителям, находящимся ниже по ходу производственного потока;

— стандартизовать планировку производственных участков и их загрузку;

— обеспечить поступление всего необходимого на последующие участки производственного процесса точно в назначенное время и не допускать задержек с дальнейшим продвижением материалов по производственному процессу.

5. Лишние движения. Любое движение, не требующееся для успешного выполнения рассматриваемой операции, является потерей. Такие движения считаются одной из форм потерь, так как каждое совершаемое движение должно увеличивать добавленную ценность изделия или услуги. Часто неэффективная организация трудового процесса и неправильная планировка рабочих мест служат причинами лишних движений исполнителей — ходьбы, дотягивания, наклонов и т.д.

Для устранения данного вида потерь требуется:

— стандартизовать папки для документов, выдвижные ящики и шкафы по всему офису;

— как можно шире применять цветовое кодирование;

— располагать файлы (с документами на столах или электронные в компьютерах) таким образом, чтобы облегчить обращение к ним;

— располагать офисное оборудование общего пользования в центральной части офиса;

— приобрести дополнительное оборудование, чтобы сократить количество передвижений сотрудников по офису.

6. Потери от дефектов, или переделки. Затраты на переделки, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты, безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивающей потери предприятия. Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделок продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

Для устранения потерь от дефектов требуется:

— ввести стандартизованные методы работы и формы офисных документов,

— разработать и внедрить вспомогательные средства, облегчающие работу

7. Транспортировка. Перевозки на расстояния, большие, чем это необходимо, или создание временных мест размещения, хранения и складирования, лишние перемещения с места на место материалов, людей, информации или документов — все это ведет к потерям времени и энергии. Материалы и покупные изделия часто перемещают с места на место внутри предприятия по нескольку раз, пока они не достигнут окончательного пункта назначения. Естественно, все эти перемещения ведут к потерям. Кроме того, размещение изделий в местах временного хранения повышает вероятность их повреждения, потери и хищений, мешает нормальному движению внутри предприятия.

Для устранения потерь, обусловленных лишними перевозками, требуется:

— максимально сокращать расстояния любых перевозок;

— ликвидировать все места временного хранения или складирования материалов.

2.3 Три фазы внедрения принципов бережливого производства

Нужно различать три основные фазы реализации концепции бережливого производства: изучение спроса, обеспечение непрерывности потоков ценности и их сглаживание. Рекомендуется проходить указанные три фазы в той же последовательности, в которой происходит их изучение исполнителями. Только глубокое изучение спроса, потоков ценности и способов их сглаживания наряду с использованием рекомендаций по управлению потоками ценности способно придать надежность не только самому процессу преобразований, но и обеспечить их устойчивость.

1. Фаза изучения потребительского спроса. Необходимо прежде всего выявить, кто является потребителями результатов некоторой работы, каковы их требования, только после этого вы сможете удовлетворять потребительский спрос на ее результаты. Для выявления и удовлетворения потребительского спроса могут применяться различные инструменты и методы, например:

— расчеты времени такта;

— расчеты питча;

— расчеты буферных и страховых запасов;

— применение системы 5S;

— использование методов решения проблем.

2. Фаза обеспечения непрерывности потока ценности. На этом этапе принимают необходимые меры для того, чтобы результаты рассматриваемой работы поступали всем внутренним и внешним потребителям своевременно и в надлежащих количествах.

Например:

— создание супермаркетов внутри процессов;

— система канбан;

— применение принципа FIFO («первым пришел, первым ушел»);

— обеспечение сбалансированности в загрузке производственных линий;

— стандартизация работ;

— надлежащая планировка производственных участков.

3. Фаза сглаживания. Наконец, после того как выявлен потребительский спрос на результаты работ и налажен непрерывный процесс их выполнения, переходят к его сглаживанию, с тем чтобы обеспечить равномерное и эффективное распределение объемов работ по дням, неделям и месяцам. Для этого применяются следующие средства сглаживания потоков:

— применение доски для предложений и обсуждения идей (visible pitch board);

— ящики выравнивания загрузки (хейдзунка);

— использование логистов.

2.4 Визуальный офис

Визуализация офиса подкрепляет реализацию принципа всеобщей вовлеченности работников и включает следующие действия:

— выделение места для общения между сотрудниками, где те могут обмениваться идеями относительно совершенствования в той сфере деятельности, в которой они заняты;

— организация системы поддержания визуальных стандартов и требуемых уровней чистоты и порядка на рабочих местах (система 5S);

— создание небольших групп работников с постоянной ротацией членов групп в интересах непрерывного повышения эффективности работы.

Преимущества визуализации офиса заключаются в следующем:

— она способствует улучшению коммуникаций внутри подразделений;

— позволяет посетителям сразу видеть, чем занимается данное подразделение;

— развивает у работников чувство гордости за свое подразделение;

— наглядно иллюстрирует процесс непрерывного совершенствования работы подразделения.

2.5 Ключевые условия успешного внедрения принципов бережливого производства

Разработать план обучения и подготовки сотрудников, отвечающий специфике предприятия. Все организации обладают различными потребностями, бюджетами и ресурсами. Разные группы людей располагают неодинаковыми наборами знаний и навыков. Планирование обучения должно учитывать все эти различия и уровень потребности людей в определенных знаниях.

Использовать весь диапазон средств и ресурсов для обучения. Некоторые из них предпочитают учебные курсы, другие — наблюдение за работой коллег. План обучения должен предусматривать использование методов и средств, пригодных для большинства сотрудников.

Получить информацию и новые идеи посредством проведения бенчмаркинга. Обучение людей бережливому производству предполагает развитие их творческих способностей. При этом очень важно уметь выходить за рамки собственного предприятия и даже отрасли, чтобы увидеть, как можно вести дела более эффективно и находить способы приложения новых идей в условиях своей организации.

3 Инструменты LEAN-технологий

Новизна и инновационная составляющая проекта заключается в основных положениях методологического и технологического характера. Преимуществом данной методологии является практическое применение инструментов бережливого производства на предприятиях, специализирующихся в различных областях деятельности.

Использование таких инструментов как:

— картирование (составление карты) потока создания ценности (КПСЦ);

— 5С – технология создания эффективного рабочего места;

— вытягивающее поточное производство;

— всеобщий уход за оборудованием (Total Productive Maintenance – TPM);

— визуализация;

— Канбан;

— предотвращение ошибок (пока-ёкэ);

— SMED – быстрая переналадка оборудования;

— Just-IN-Time – точно вовремя.

Всё это приведет к получению дополнительной ценности (прибыль, безопасность труда, опережение, приоритет, коренное улучшение, качественное превосходство, креативность, прогресс).

3.1 Составление карты потока создания ценности

Целостный взгляд на процесс производства изделия дает общую картину потока создания ценности, совокупности всех его компонентов. Большинство процессов начинаются с поступления запроса на выполнение какого-либо действия или поставку продукта и заканчиваются только поставкой потребителю. Составление карты потока создания ценности охватывает все процессы — от отгрузки продукта до поступления сырья или запроса на выполнение действия.

Данный инструмент позволяет одинаково успешно изучать процессы, которые происходят в медицинских учреждениях, в сфере услуг и розничной торговле, а также в промышленном производстве, на сборке, в складе и ремонтной службе.

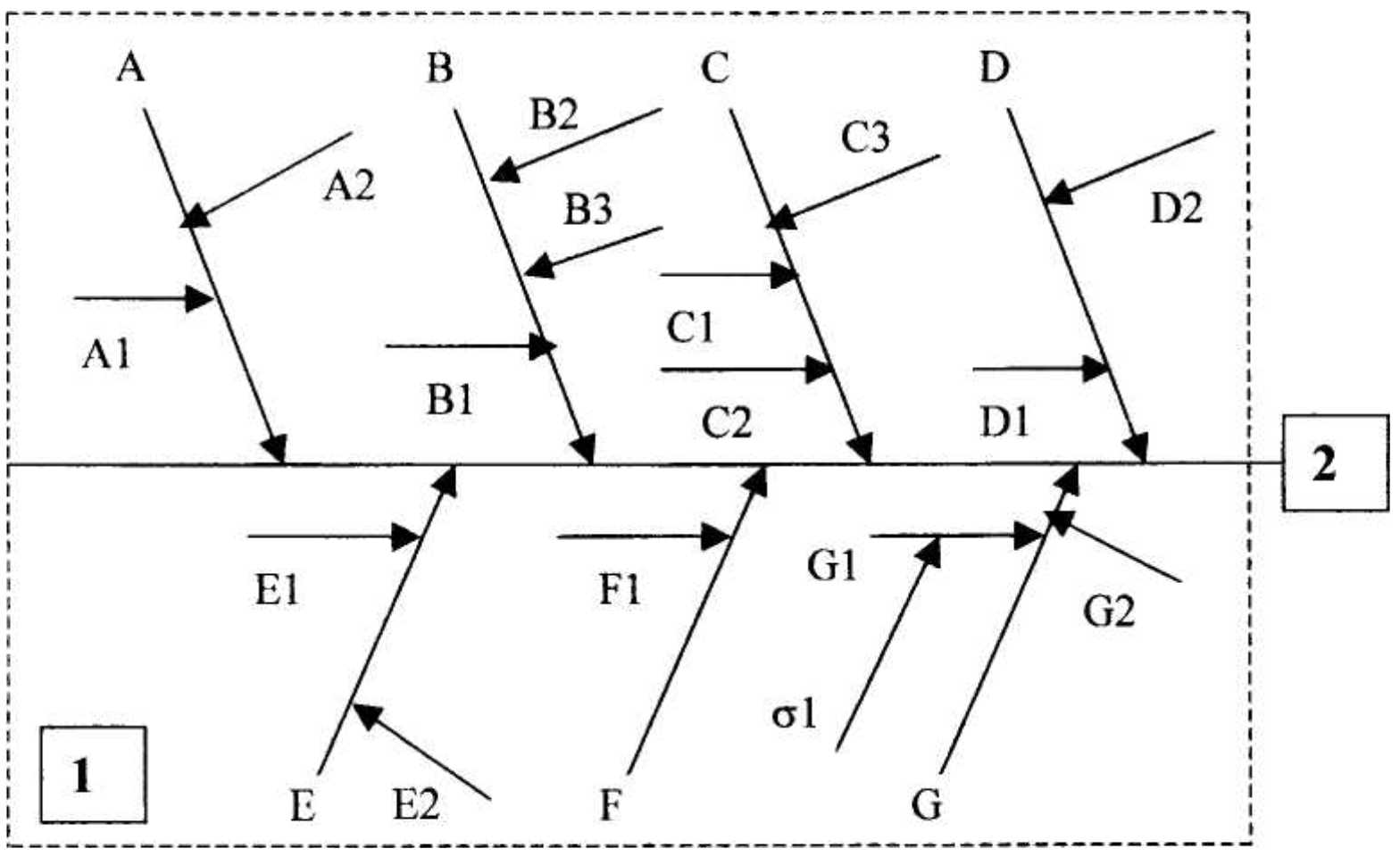

На пути от склада сырья до поставки товара/услуги материальный поток проходит через множество рабочих и станков. Поток информации также движется от первоначального запроса продукта/услуги до приемки заказчиком. При составлении карт процессов и диаграмм потока такой важный элемент, как информационный поток, в основном не включается в схему. Однако составление карты потока создания ценности не только включает его, но и показывает его взаимосвязь с потоком материалов, оборудованием и рабочей силой (рис. 1)

Информационная система организации — это коммуникационное звено, которое объединяет рабочую силу, оборудование и материалы. Карта потока

создания ценности, в точности отражающая текущее состояние процесса, составляется в первую очередь.

Рисунок 1 – взаимосвязь потока материала, оборудования и рабочей силы

Рисунок 2 – Символы, принятые в картах потока

3.2 5С – технология создания эффективного рабочего места

Применение системы 5S позволяет устранить потери времени (муда) на поиск рабочими нужных инструментов, которые всегда находятся на отведенных местах. Также эту систему иногда называют CANDO.

Аббревиатура, обозначающая рассматриваемую систему, образована по начальным буквам японских и английских слов, обозначающих действия, перечисленные в приводимой ниже таблице.

|

5S |

CANDO |

|

Seiri = избавление от всего лишнего и ненужного |

Clearing up = избавление от всего лишнего и ненужного |

|

Seiton = приведение в порядок всего оставшегося |

Arranging = наведение порядка |

|

Seiso = наведение чистоты на рабочем месте |

Neatness = опрятность |

|

Shtsuke = регулярная уборка рабочего места и поддержание на нем порядка |

Discipline = порядок |

|

Seiketsu = превращение системы 5S в привычный образ жизни |

Ongoing improvement = постоянные усовершенствования |

Таблица 1 – Элементы системы 5S

1) Избавление от всего лишнего и ненужного. Если вы сомневаетесь, нужна ли вам та или иная вещь, лучше просто выбросить ее.

— Корзина для мусора — ваш лучший друг. Всегда помните, что один из законов Мерфи гласит: «На месте одной выброшенной бумажки немедленно появляются две новые».

— Необходимо как можно шире пользоваться Интернетом и средствами электронной торговли. Требующие обслуживания, но в данный момент не нужные инструменты и оборудование, включая такое, как автопогрузчики, источники питания, шлифовальные и токарные станки, офисное оборудование (копировальные аппараты и факсы), лабораторные приборы, бульдозеры, станки с ЧПУ и т. д., всегда могут быть проданы или приобретены в онлайновом режиме.

— Рабочее место должно быть освобождено от всего лишнего. Снабдите красными бирками предметы, кажущиеся ненужными, и если в течение некоторого времени они не будут никем востребованы, отправьте их на склад или избавьтесь от них.

— Размещайте инструменты и оснастку в соответствии с регулярностью их применения. Часто применяемые предметы должны храниться непосредственно на рабочем месте, относительно редко используемые располагайте вблизи от него, а те, которыми пользуются редко, от случая к случаю, должны храниться где-нибудь в отдалении.

2) Наведение порядка.

У каждой вещи должно быть свое место, и все вещи должны лежать на своих местах. Каждый инструмент, деталь, оборудование должны быть размещены так, чтобы их было легко найти, и иметь собственное место хранения на складе, когда ими не пользуются. Многие ящики для хранения инструмента устроены так, что для каждой единицы хранения имеется свое собственное гнездо.

3) Опрятность.

Необходимо все содержать в чистоте, чтобы грязь и мусор не мешали работе оборудования и не повреждали продукцию. Помимо этого, как указывали Форд и Шенбергер, чистота на рабочих местах позволяет сразу видеть утечки масла и другие подобные неисправности оборудования.

4) Поддержание порядка.

— Регулярные проверки и чистка оборудования должны войти в привычку. При стандартизации работ профилактика и очистные операции могут включаться в рабочие инструкции, а их выполнение отмечаться в журналах учета технического обслуживания.

— Профилактическое обслуживание оборудования, проводимое строго по графику, является одной из составляющих научной организации труда, по Тейлору. Он предлагал заводить специальные памятные книжки, в которой расписаны все работы на каждый день года, благодаря чему «…через установленные промежутки времени будут проверяться все элементы системы, проверяться и пересматриваться действующие стандарты и нормы, заменяться или ремонтироваться все изнашиваемые или стареющие детали станков, котлов, двигателей, заменяться приводные ремни и т. д.» (Taylor, 1911г.). Ныне применение компьютерных программ-планировщиков, безусловно, намного упрощает эту задачу, а проведение планового профилактического обслуживания является одним из требований стандартов ИСО 9000 по управлению производственными процессами.

5) Постоянное улучшение.

Необходимо постоянно отыскивать способы наилучшей организации рабочих мест и поддержания на них чистоты и порядка, выявляя при этом источники непроизводительных затрат — злейших врагов повышения производительности труда, которые легко проникают на все рабочие места и производственные участки.

3.3 Вытягивающее поточное производство

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» т. е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Единичное поточное производство также способствует сокращению всех видов запасов. «Применение так называемых единичных поточных производственных процессов ведет к радикальному сокращению времени выполнения заказов. Они также служат основным средством, позволяющим минимизировать потребность предприятия в запасах», — пишет Синго (Shingo, 1986). Сборочные конвейеры на заводах Форда служат характерным примером единичного поточного производства, доказывающим, что машиностроительные дискретные процессы могут быть приближены к истинно непрерывным.

«Мы начинаем производственный процесс с выплавки металла в доменной печи и завершаем его погрузкой собранных двигателей в грузовые вагоны. Отливки блоков двигателей в литейном цехе грузятся на подвижные платформы или на конвейеры, которые доставляют их на линию сборки, где их обрабатывают, дополняют всеми необходимыми деталями по мере продвижения на конвейере, и на выходе получают окончательно собранный и испытанный мотор. Все это происходит непрерывно, без единой остановки» (Ford, 1926).

Отмечу в приведенной цитате слова «без единой остановки». Собираемые двигатели работают непрерывно, подобно течению воды по трубам, а сам процесс изготовления и сборки максимально приближен к непрерывным процессам химического производства.

3.4 Всеобщийуходзаоборудованием (Total Productive Maintenance – TPM)

TPM — «всеобщий уход за оборудованием», в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания.

Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования.

|

№ |

Что проверять |

Периодичность |

Кто проверяет |

Подпись |

|

1 |

||||

|

2 |

||||

|

3 |

||||

|

4 |

||||

|

5 |

Таблица 2 – Пример контрольного листка TPM

3.5 Визуализация

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

— Оконтуривание;

— Цветовая маркировка;

— Метод дорожных знаков;

— Маркировка краской;

— «Было»- «стало»;

— Графические рабочие инструкции.

Правильное использование визуального контроля помогает сэкономить время, энергию, сырье и продукцию, и в конечном счете деньги

Типичное средство визуального контроля, которое используется на производстве для сигнализации о пополнении запасов материалов на каждой стадии, от получения и хранения до производства и отправки готового товара потребителю, — карточки канбан.

Визуальные средства позволяют выявлять любые непроизводительные затраты, отклонения от нормальной работы, несоответствия стандартам и нормам. Они просты в применении и доступны даже тем, кто мало знаком с производством.

Система визуального контроля имеет следующие пять основных аспектов:

1) Коммуникативный. При этом наиболее доступным способом коммуникаций служат письменные сообщения.

2) Наглядность коммуникаций с использованием зрительных образов и сигналов.

3) Однородность, поскольку во всех видах работ используются одинаковые правила.

4) Способность выявлять различные отклонения и сообщать о них с помощью различных предупреждающих и тревожных сигналов.

5) Способность предотвращать аварийные ситуации, своевременно сообщая о возникших отклонениях или ошибках».

Я замечал, что бережливое производство и повышение качества представляют собой два взаимно поддерживающих и взаимно усиливающих друг друга подхода. Точно так же применение визуальных средств контроля, как это следует из табл. 3, нацелено на повышение эффективности других систем и подходов.

|

Способ и система |

Визуальное средство контроля |

|

5S-CANDO (наведение порядка на рабочих местах) |

Маркировка мест хранения инструментов и материалов |

|

Автономизация (jidoca) |

Сигнальные лампы, средства звуковой сигнализации (зуммеры, сирены и т. д.) |

|

Защита от оплошностей (пока-ёкэ) |

Цветовое кодирование и другая маркировка, обеспечивающие правильную сборку или применение |

|

Производство по принципу «точно вовремя» (JIT) |

Карточки или этикетки, применяемые в системе канбан, использование пустых контейнеров в качестве сигналов для начала изготовления очередной партии деталей, разметка на полу цеха, пересечение которой контейнером с деталями или собираемым изделием служит сигналом о необходимости следующего заказа |

|

Обеспечение безопасности |

Применение разноцветных бирок или наклеек для контейнеров или емкостей с опасными материалами (красных — для горючих веществ, синих — для ядовитых, желтых — для окислителей, белых — для едких и т. д.) |

|

Статистическое управление процессами |

Применение контрольных карт, понятных и видимых всем, кто связан с выполнением данной операции (контрольные карты, видимые только на компьютерах в техническом отделе, не являются средством контроля) |

|

Непрерывное совершенствование |

Системы наглядного производственного менеджмента, рассматриваемые в следующем разделе, предназначены для визуализации проблем, препятствующих достижению целей предприятия. Эти проблемы могут требовать не только немедленного разрешения для возобновления производственных процессов, но и проведения корректирующих действий долговременного характера, предотвращающих их повторное появление. |

Таблица 3 – Использование визуальных средств контроля в других способах и системах повышения качества и производительности

3.6 Канбан

Термин «канбан» в переводе с японского обозначает карточку, с помощью которой рабочий пост заказывает очередную порцию требуемых ей заготовок или деталей. Когда этот рабочий пост освобождается, или, продолжая аналогию с удавом, «испытывает голод», он отправляет такие карточки назад по производственной линии, запрашивая требуемое количество исходных материалов. При наличии компьютеризированной системы управления производством такие запросы формируются автоматически.

Основные правила системы канбан.

1) Канбан — «вытягивающий» заказ на поставку материалов или выполнение некоторой работы.

2) Никто не имеет права изготавливать детали без получения соответствующего заказа на них. Это означает невозможность изготовления чего-либо без необходимости.

3) Карточка канбан должна прикрепляться к каждой детали или партии деталей.

4) Во всех деталях, изготовленных по такому заказу, должны отсутствовать дефекты.

5) Сокращение количества канбан способствует совершенствованию производства. В системах канбан производство организовано малыми партиями, требующими

для изготовления считаных часов работы оборудования и частых его переналадок.

3.7 Предотвращение ошибок (пока-ёкэ)

Всем нам приходилось собирать что-то, располагая детали в неправильном порядке или переворачивая вверх тормашками (при этом детали подходили друг к другу!). Но, конечно же, это «что-то» работало не так, как полагалось. А на вашем производстве можно что-либо сделать неверно и, тем не менее, передать это на следующую операцию?

Пока-ёкэ — это метод предотвращения ошибок, ликвидирующий саму возможность допустить ошибку. Рабочие, инженеры, руководители вместе разрабатывают процедуры и устройства для предотвращения ошибок там, где они могут возникнуть. Предотвращение ошибок в месте и во время их возникновения — наиболее экономичный и дешевый способ избежать проблем.

Контроль, который вскрывает ошибки, но не обеспечивает обратной связи после завершения процесса или изготовления изделия и не дает возможности снизить уровень дефектов (то есть усилия пропадают даром), называется оценочным. Информативный контроль — контроль, предоставляющий данные и информацию о том, где и когда возникают ошибки; он может быть полезным в предотвращении будущих ошибок. Контроль, который выявляет, устраняет и/или предотвращает ошибки до их возникновения там, где они могли произойти или произошли, называется контролем у источника. Обратите внимание, что только контроль у источника предотвращает переход ошибок на следующие стадии процесса и предоставляет данные для предотвращения ошибок или их коррекции. Контроль у источника называется также внутрипроцессным контролем.

3.8 SMED – быстрая переналадка оборудования

SMED дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах с переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED» — «One Touch Exchange of Dies»).

В результате многочисленных статистических исследований было установлено, что время на осуществление различных операций в процессе переналадки распределяется следующим образом:

— подготовка материалов, штампов, приспособлений и т. п. — 30%

— закрепление и снятие штампов и инструментов — 5%

— центрирование и размещение инструмента — 15%

— пробная обработка и регулировка — 50%

В результате были сформулированы следующие принципы, позволяющие сокращать время переналадки в десятки и даже сотни раз:

— разделение внутренних и внешних операций наладки,

— преобразование внутренних действий во внешние,

— применение функциональных зажимов или полное устранение крепежа,

— использование дополнительных приспособлений.

3.9 Just-IN-Time – точно вовремя

«Точно вовремя» (Just-in-time, иногда переводится и как «точно в срок») – неотъемлемая важная составляющая Бережливого производства (Lean Production) – это логистическая концепция предприятия, при которой перемещения изделий в процессе производства и поставки от поставщиков тщательно спланированы во времени так, что на каждом этапе процесса следующая (обычно небольшая) партия прибывает для обработки точно в тот момент, когда предыдущая партия завершена.

В нашей стране применение данной системы ограниченно, сложно в реализации, но не менее эффективно. Конечно, очень трудно добиться от российских поставщиков хотя бы примерного соблюдения декларируемых ими сроков поставок (да и импорт имеет большой риск неопределенности во времени из-за возможных проблем на таможне), не говоря уже про абсолютную нереальность попыток подстроить их под ваши потребности. Поэтому определенный запас сырья на складе необходимо иметь.

Но внутри предприятия организовать работу по системе «точно вовремя» не только возможно, но на некоторых предприятиях, производящих большой ассортимент продукции с пересекающимися технологическими цепочками, и необходимо.

Это достаточно сложная для внедрения система управления, т.к. требует жесткого и оперативного планирования, четкую слаженную работы всех служб, высокую степень отработки всех технологических и управленческих процессов, но весьма эффективная. Поэтому для успешного внедрения управленческого принципа «точно вовремя» нужно подготовить предприятие соответствующим образом. Необходимо до начала реализации провести ряд реорганизационных мероприятий, иначе система не заработает и ожидаемого эффекта от нее не будет.

Чтобы система работала, необходим комплекс мероприятий:

На производстве важно синхронизировать по времени все перемещения сырья и полуфабрикатов, и постараться максимально сократить непроизводительные операции, которые не добавляют стоимость. Для этого нужно:

— Сделать хронометраж всех технологических операций;

— Выявить максимальную производительность по каждой операции, минимальное время выполнения каждой операции и время переналадки оборудования при переходе с одной операции на другую;

— Определить оптимальные технологические цепочки с учетом загрузки станков и времени на переналадки оборудования;

— Внести обязательные улучшения в технологические процессы;

— Отработать все технологические операции и действия по переналадки оборудования, и довести их до автоматизма;

— Создать приспособления для сокращения времени на переналадку оборудования;

— В технологических картах, которые сопровождают каждый заказ, и в которых расписана вся технологическая цепочка с указанием необходимых технологических параметров, указать время, необходимое на выполнение каждой операции;

— Контролировать строгое соблюдение технологии и время на выполнение каждой операции;

— Определить минимальные объемы запасов сырья и полуфабрикатов перед каждым участком или оборудованием, и создать буферные запасы на случай сбоев на предыдущих участках;

— Создать условия для постоянного совершенствования технологий;

— Обязать инженерные службы проводить регулярное техническое обслуживание всего парка оборудования и коммуникаций;

— Сделать сервисную службу гибкой для оперативного реагирования на любые технические поломки и сбои.

На многих предприятиях планирования или нет совсем, или ведется формально, больше для вышестоящих «организаций» – есть «красивый» план для руководства, и есть «мятая» бумажка, написанная от руки, в которой со многими помарками написан перечень работ в лучшем случае на ближайшую смену. Между тем, «Планирование» – не выдумка социализма, а очень, если не самый, важный элемент эффективного управления. Для концепции «точно вовремя» от планового отдела требуется:

— Создать механизм краткосрочного планирования с жесткой привязкой по времени и оперативным реагированием на любые возможные изменения и внештатные ситуации;

— Заложить в основу планирования планирование от потребностей по принципу вытягивания, т.е. строить план обратно ходу логистической цепочки – от последующего участка к предыдущему. Это особенно важно для несбалансированного производства;

— Ужесточить контроль над строгим выполнением плана производства и его оперативной корректировкой.

Задача любого снабжения, независимо от способов управления, – обеспечить наличия сырья, расходных материалов, комплектующих на складе в нужном количестве к определенному времени на оптимальных для предприятия условиях всегда. Ключевое слово «всегда». Для точно вовремя принципиально ничего не меняется, возможно, ключевое слово превращается в «навсегда». Для реализации этой задачи нужно:

— Создать систему планирования поставок сырья и материалов и оперативного реагирования на возможные корректировки плана;

— «Не класть все яйца в одну корзину» – иметь несколько поставщиков по каждому виду сырья, постоянно вести переговоры с новыми поставщиками, создать список потенциальных поставщиков и периодически его корректировать;

— Отработать все возможные логистические цепочки, выбрать оптимальные по времени доставки, надежности и цене, постоянно искать новые способы доставки;

— Установить оптимальные партии поставок по каждому виду сырья;

— Определить минимальные и максимальные сроки поставок по каждому виду сырья, и с заинтересованными службами (склад, плановый отдел) установить порядок и сроки заказа сырья и материалов.

Для успешных и, не маловажно, постоянных продаж от сбыта (маркетинга) требуется максимально быстро реагировать на изменяющиеся требования заказчиков. Сбыт является первым звеном в цепочке “вытягивания” и именно он задает условия для всех последующих служб. Поэтому от сбыта требуется:

— Установить со всеми заинтересованными службами (прежде всего производством и плановым отделом) оптимальные партии заказов, сроки их выполнения и условия поставок, и по возможности согласовать их с заказчиками

— Создать механизм оперативного реагирования на изменение конъюнктуры, который позволит определить новые потребности заказчиков, довести до их до сведения производства, перестроит все службы и предложить новые условия или товары заказчикам, упреждая их желания.

В российских условиях почти полного отсутствия надежных поставщиков, для бесперебойной работы предприятия необходимо всегда иметь в запасе определенное количество сырья. Для системы «точно вовремя» это требование только ужесточается. Нужно оптимизировать работу склада, для чего:

— Поставить оперативный складской учет для контроля движения материалов в реальном времени.

— Для каждого вида сырья, материалов, комплектующих определить тип учетной политики и периодичность и объемы заказов.

— Установить минимальные остатки по всему ассортименту сырья, материалов, комплектующих и прочее с учетом их расхода и сроков поставок.

Принцип «точно вовремя» затрагивает все службы. Поэтому для достижения общей для всех цели нужно синхронизировать работу всех подразделений предприятия. Для чего необходимо:

— Делегировать полномочия, т.е. определить круг ответственности и уровень компетенции для всех подразделений и работников с тем, чтобы все возникающие проблемы решались в местах их возникновения;

— Назначить регулярные, лучше ежедневные, короткие планерки с представителями всех основных подразделений для обмена информацией, согласования планов, решения возникающих разногласий и проблем, создания команды;

— Поставить оперативный управленческий учеты в реальном времени;

— Повысить корпоративную культуру;

— Ужесточить дисциплину;

— Создать условия для постоянного обучения и совершенствования всех сотрудников;

— Создать атмосферу тесного сотрудничества и взаимопомощи между всеми структурными подразделениями и работниками;

4 Результаты, получаемые на различных этапах внедрения системы LEAN

Таблица 4 Обоснованный ожидаемый результат реализации проекта

Заключение

Внедрение принципов бережливого производства требует коренных изменений корпоративной культуры, т. е. привычных представлений о том, как следует работать компании. Для внедрения в жизнь подобных изменений необходимо наличие трех предварительных условий: приверженности руководства компании новой идеологии, уверенности работников в сохранении рабочих мест при проведении преобразований и отказа от жесткой специализации работников. Как известно, личная заинтересованность руководителей служит обязательным условием успешности любых инициатив по повышению производительности и качества работы предприятий. Защищенность рабочих мест и способность персонала к смене места и характера работы взаимосвязаны, поскольку это служит средством сохранения работников от увольнения.

Каждый сотрудник предприятия должен понимать общую концепцию бережливого производства и поддерживать ее внедрение. Люди, на которых возложены обязанности по проведению необходимых изменений, должны уметь доказывать, что внедрение концепции бережливого производства служит необходимым средством борьбы с переводом промышленного производства за рубеж, в страны с более дешевой рабочей силой.

Список использованных источников

1 Ахлибинский Б.В., Храленко Н.И. Теория качества в науке и практике: Методологический анализ. — Л., 1989

2 Азгальдов Г.Г., Райхман Э.П. Экспертные методы в оценке качества товаров М.: Издательство — Экономика, 1974 г. – 151 с.

3 Джеймс П. Вумек, Дэниел Т. Джонс Бережливое производство М.: Издательство – Альпина, 2005 г. – 470 с.

4 У. Левинсон, Р. Рерик — Бережливое производство. Синергетический подход к сокращению потерь М.: Издательство – ЦентрОргПром,

2007 г. – 270

14. Характеристика системы «Jidoka»

Дзидока (jidoka) —

встраивание качества в производственный процесс. Методика, используемая, для

сокращения дефектов, брака, отходов и переделки исправимого брака.

Используется, как средство повышения качества, сокращения расходов на сырье и

затрат времени и ресурсов на исправление дефектов.

Цель Дзидоки:

ноль брака у потребителя, отсутствие повторяющихся дефектов и минимальный

уровень брака в системе. Выявить дефект на ранней стадии, определить его

причину и устранить ее либо если это невозможно, контролировать ее как источник

проблемы, обеспечить короткую обратную связь.

Методика включает в себя несколько инструментов:

1. Пока-екэ (Poka-yoke) — защита от ошибок / защита от

непреднамеренного использования, метод, благодаря которому операцию можно сделать

только одним, правильным способом и дефект просто не может образоваться.

2. Автономизация (autonomation) — привнесение

человеческого интеллекта в автоматы, способные самостоятельно обнаруживать

первый дефект, после чего сразу остановиться и сигнализировать о том, что

возникла проблема.

3. Анализ первопричин — поиск причины возникновения

дефекта.

4. Контроль источника ошибок — перенос контроля с

готовой продукции на процесс.

5. Организационная и операционная стандартизация —

доступное описание правильного выполнения критичных и важных с точки зрения

качества операций.

Философия качества Дзидока:

— брак – это проблема, а проблемы не планируют

— проблемы в области качества – следствие проблем в

системе

— за качество ответственны все структуры

— качество – часть системы

— обеспечение качества – обязанность каждого

— повторение одних и тех же дефектов недопустимо

-улучшение качества – снижение затрат

— ошибки выявляют работники, производство

приостанавливается

— правильный процесс дает правильные результаты.

Реализацию методики Дзидока, можно разделить на два

направления:

— отсутствие дефектов у потребителя — обнаружение

дефекта до отгрузки.

— процесс встраивания качества.

4.4. Принцип качества

Обычно внедрение lean предлагают начинать сразу с системы 5S. Потому что так говорят японские специалисты, потому что это понятная и простая система, потому что она сразу дает видимый результат. Правда, не всегда этот результат дает что?то, кроме видимости.

Рабочие не хотят заниматься 5S, и правильно делают. Какой смысл им делать бесполезную уборку, если пользоваться инструментами после уборки совершенно невозможно, они лежат в неудобных местах? Будет серьезной ошибкой думать, что 5S решает по – настоящему системные проблемы, это только в теории 5S сокращает запасы, повышает качество, улучшает работу оборудования. 5S влияет, несомненно, на все процессы положительно, но, к сожалению, на все процессы – только косвенно.

Поэтому на предприятии лучше начать внедрение кайдзен с улучшения качества работы на каждом этапе.

Дзидока – встраивание качества в весь производственный процесс. Методика, которая применяется для сокращения дефектов, количества брака, лишних отходов и времени на переделку исправимого брака. Она включает в себя несколько инструментов, главный из них – особенный подход к качеству товара. Он очень отличается от привычных стандартов. Его особенности:

Брак – это проблема, а проблемы не могут быть в запланированном количестве, любой брак – выход за рамки плана.

Проблемы в области качества – следствие больших проблем в самой системе.

За качество ответственны абсолютно все структуры компании.

Качество – часть системы, а не метод контроля готовой продукции.

Обеспечение качества – обязанность каждого сотрудника, а не только специальных органов.

Повторение одних и тех же дефектов недопустимо, поскольку говорит о неисправленной системной ошибке.

Улучшение качества влечет за собой прямое снижение затрат на производство и переработку брака.

Ошибки выявляют работники, при этом производство приостанавливается, но работники не наказываются за остановку.

Рассмотрим различные варианты повышения уровня качества.

Самый популярный вариант, он же в условиях нашей страны и наименее эффективный, называется «Автономизация». Заключается он в том, что для производства закупается техника, в которую встроены дополнительные функции, позволяющие отслеживать качество изделий независимо от операторов. Самый распространенный этот вариант потому, что большая часть оборудования, которое производится сегодня, уже имеет встроенные системы измерения и остановки при ошибках. Самым неэффективным же он считается по причине того, что не дает действенных результатов, кроме определения дефекта. Но для качества мало просто зафиксировать дефект, нужно устранить его причину. К тому же оборудование не остановит свою работу из?за одного случая брака. Сотрудник, система оплаты труда которого зависит от количества сделанной работы, не станет останавливать аппарат для того, чтобы разобраться в причинах брака. Естественно, он попытается эту систему обойти, а еще лучше – совсем сломать. На многих предприятиях и работники, и руководители придумывали просто бессчётное количество нестандартных, «гениальных» решений, пытаясь обмануть автоматическую систему контроля качества.

Самый эффективный вариант – это инструмент пока – ёкэ или защита от ошибок. Он подразумевает использование устройств или процедур, которые страхуют производство от появления дефектов. Эффективен он потому, что не требует ни постоянного контроля, ни исполнительской дисциплины. Достаточно однократного применения принципов защиты от ошибок, чтобы навсегда избавиться от брака такого типа. Рабочим он понятен, не требует от них дополнительных усилий и не мешает зарабатывать.

Но этот способ применим далеко не всегда, к сожалению. Очень часто техническое решение просто невозможно.

И для таких случаев есть третий вариант повышения качества, который называется операционной и организационной стандартизацией. Впрочем, есть одно «НО»: такой способ очень зависит от исполнительской дисциплины. И никакой стандарт не поможет качеству, если работник не будет заинтересован в исполнении стандарта или инструкции.

Данный текст является ознакомительным фрагментом.

Читайте также

Лидерские качества

Лидерские качества

Что это такое, определить очень сложно и еще сложнее оценить. Но я выделяю три ключевые характеристики топ-менеджера, которые, взятые вместе, могут служить разумными критериями для оценки лидерских качеств: стремление учиться, умение учить и

Качества цМемов

Качества цМемов

Это раздел описывает характеристики тех самых невидимых основных понятий (цМемов), которые оказывали влияние на наших собеседников без их ведома.Затем мы изучим законы, правила и принципы, влияющие на изменение, развитие и расстановку этих развивающихся

4.1. Последствия продажи товаров ненадлежащего качества. Порядок предъявления и рассмотрения требований потребителей по поводу качества приобретенного товара

4.1. Последствия продажи товаров ненадлежащего качества. Порядок предъявления и рассмотрения требований потребителей по поводу качества приобретенного товара

Качество товара – это сложное понятие, которое включает в себя различные компоненты. В первую очередь к ним

Принцип от обратного, или Принцип пряника

Принцип от обратного, или Принцип пряника

Во многих ситуациях целесообразнее и проще стимулировать желательное поведение, чем пытаться искоренить нежелательное. Особенно это касается процессов, возможность эффективного контроля которых ограничена существенными и

Разработка качества

Разработка качества

У каждого свое представление о красоте. Говоря словами маркетинговой стратегии и принятия решения, у целевого сегмента по выгодам свое представление о качестве. Покупатели выбирают товар на основе качества (или качества и цены), когда они считают, что

Принцип дзидока – остановить процесс ради встраивания качества

Принцип дзидока – остановить процесс ради встраивания качества

Дзидока – вторая важнейшая составляющая TPS. Ее основы заложил Сакити Тоёда, автор огромного количества изобретений, который совершил переворот в производстве автоматических ткацких станков. Среди его

Встраивание качества – принцип, а не технология

Встраивание качества – принцип, а не технология

История, которую рассказал мне управляющий заводом Reiter Automotive (поставщик звукопоглощающих материалов), помогает понять, что необходимо для успешного встраивания качества. Он руководит заводом, который изготавливает

Принцип: стандартизация – основа непрерывного совершенствования и качества

Принцип: стандартизация – основа непрерывного совершенствования и качества

Стандарты Toyota не сводятся к унификации заданий, которые выполняют цеховые рабочие. Подход Toyota предполагает также стандартизацию заданий в рамках рабочих процессов, которыми занимаются

Помогающие качества

Помогающие качества

Прощай другим много, себе – ничего.

(от лат. Ignoscas aliis multa, nihil tibi)