Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

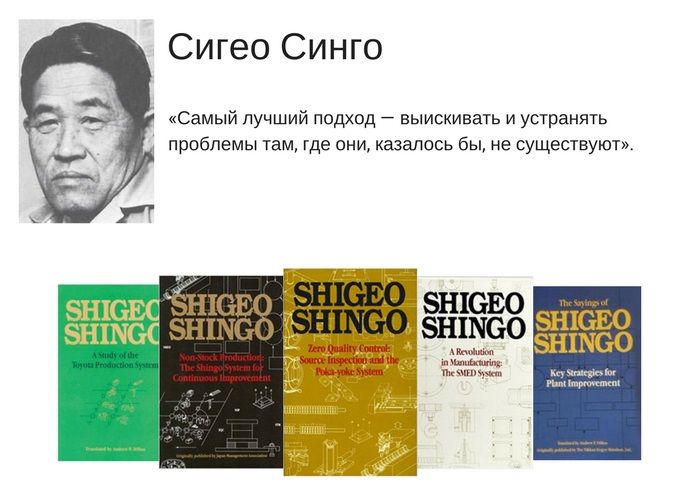

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

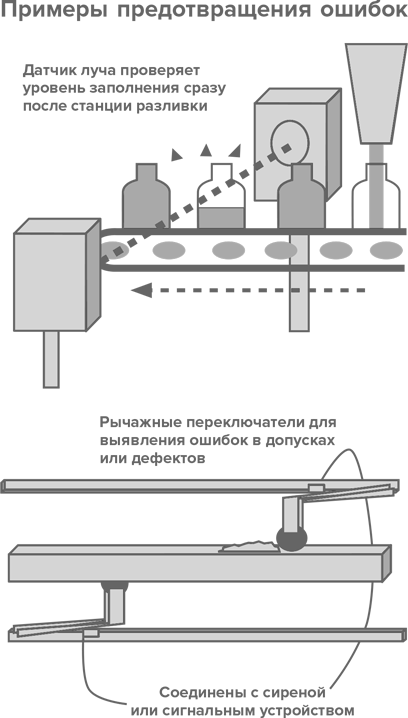

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

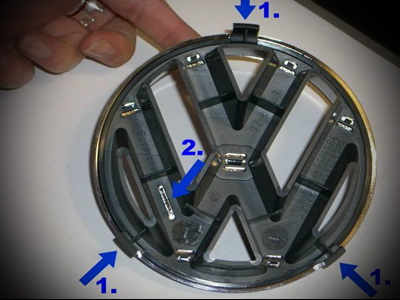

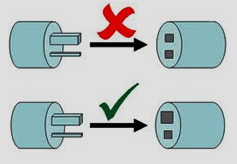

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

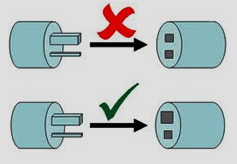

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

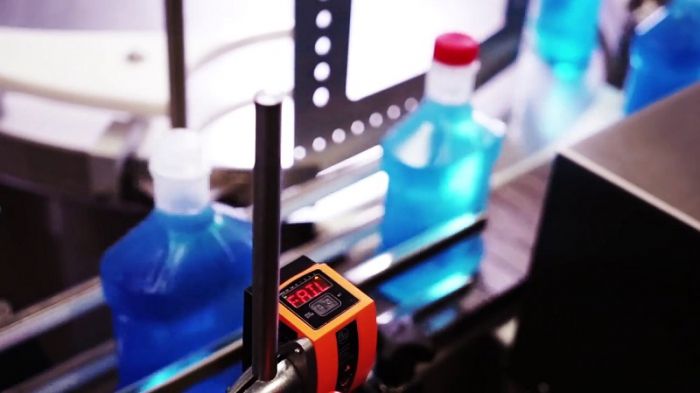

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

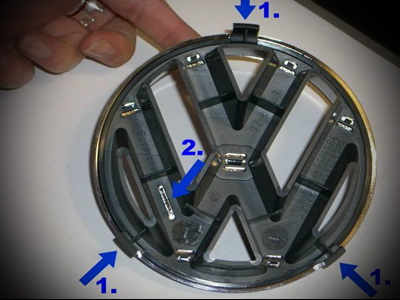

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Post Views:

3 971

Что означает “ПОКА-ЁКЭ”?

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

- Как и почему совершается ошибка?

- Какие обстоятельства ведут к появлению ошибки?

- Носит ли ошибка случайный характер или появляется систематически?

- Как много людей совершают эту ошибку: все или трудности испытывает только один человек?

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

- Необходимо определить место или зону, где могут возникать человеческие ошибки.

- Определить источник каждой возможной ошибки.

- Подумать, каким образом можно избежать возникновение каждой возможной ошибки. Рассмотреть возможность устранения действий или шагов, которые могут стать причиной ошибки.

- Если невозможно избежать возникновение ошибки, придумайте, каким тогда образом можно обнаружить возникающий дефект.

- Протестировать выбранные методы устранения ошибок и внедрить их в работу.

Преимущества от внедрения пока-ёкэ

- Сокращение времени на обучение работников. Поскольку работникам не придется заниматься этими вопросами, то и обучение не потребует дополнительных усилий.

- Инструмент пока-ёкэ способствуют развитию самообучающейся организации, поскольку, как уже говорилось выше, люди будут тратить ресурсы на поиск и решение проблем.

- Способствует улучшению безопасности на рабочем месте, так как включает в себя предотвращение ошибок, несущих риск или угрозу несчастных случаев на рабочем месте, особенно на производстве.

- Рост производительности, который будет плавно расти за счет того, что ошибки предусмотрены, а дефекты вовремя обнаружены и устранены.

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

- Средства безопасности автомобилей. Например, звуковой сигнал, если не пристегнут ремень безопасности или не закрыта дверь. В современных автомобилях даже встроен звуковой сигнал, если водитель покидает полосу движения

- Системы защиты в бытовой технике. Стиральная машина и микроволновая печь не запустятся, пока дверца не будет закрыта

- Датчики на дверях лифта, которые не позволяют закрыться дверям. если есть препятствие.

- Автоматические выключатели в домашней электросети предотвращают возникновение перегрузок.

Примеры использования пока-ёкэ на производстве:

- Сенсорные датчики, которые определяют когда открыта крышка оборудования. Если во время работы крышку поднять, то оборудование автоматически остановится.

- Использование антистатических средств защиты в радиоэлектронной промышленности для защиты от статического электричества, которое может повредить продукцию.

- Защитные коврики рядом с опасными участками оборудования, которые останавливают оборудование, если на них кто-то наступит.

- В пищевой промышленности используется только синие перчатки, так как при случайном их попадании в продукцию, синий цвет легче всего обнаружить.

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Принцип Дзидока: остановка процесса ради встраивания качества

Андон и визуальный контроль на производстве

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Большая часть несчастных случаев на производстве происходят из-за человеческого фактора: человек торопится, пытается сделать, как ему кажется, лучше, либо просто не знает, как работать с тем или иным оборудованием, и в результате получает травмы. А возможно ли организовать работу так, чтобы само оборудование исключало риск возникновения ошибки? Рассказываем в статье.

Анастасия Мизирева

Менеджер по охране труда и экологии ООО «Керри»

Обзоры, интервью, свежие новости и изменения в законодательстве — оперативно в нашем Telegram-канале. О самых важных событиях — в нашей группе ВКонтакте.

Человеческий фактор при возникновении несчастного случая

Одна из главных задач специалиста по охране труда — предотвращение возникновения на предприятии несчастных случаев и «почти происшествий» (near-miss).

Когда происходит несчастный случай, а в некоторых компаниях даже при возникновении near-miss, работодатель создает комиссию для расследования причин его возникновения. Согласно статистике Международной организации труда, 96% всех несчастных случаев происходят из-за человеческого фактора и лишь 4% — из-за опасных условий и неисправностей оборудования.

Для предотвращения повторения происшествия, как правило, реализуются различные мероприятия организационного характера. Наиболее распространённые:

- внесение изменений в документацию (например, рабочую инструкцию или инструкцию по охране труда);

- внеплановый инструктаж работников для ознакомления с информацией о случившемся;

- дополнительное обучение и/или проверка знаний сотрудников на предмет выявления «пробелов» в знаниях;

- ремонт оборудования в тех случаях, когда причиной стала его некорректная работа.

Большинство из этих мероприятий направлено на изменение поведения человека на основе знаний и понимания рисков и опасностей. Но что делать, если обучение или инструктаж не даёт положительного эффекта? Тогда нужно работать с самим технологическим оборудованием, приёмами выполнения работ и рабочими местами. Такую работу можно организовать с помощью инструментов Poka Yoke.

Что такое Poka Yoke?

Инструменты Poka-yoke (читается как «пока ёкэ») — это приспособления и методы работы, которые помогают избежать ошибок, обусловленных человеческим фактором, или вовремя выявить их в процессе производства.

Подход, благодаря которому ошибки выявляются на уровне производства, а не результата, впервые был формально закреплён на заводах Toyota в Японии в 1960-х годах, и относился к контролю качества. Сигео Синго, эксперт в области производства, разработал концепцию Zero Defects, направленную на снижение производственного брака. Контроль качества продукции смещался с проверки готовой продукции на предупреждение брака на каждом отдельном этапе производства.

«Самый лучший подход — выискивать и устранять проблемы там, где они, казалось бы, не существуют» — Сигео Синго, разработчик концепции, которая легла в основу Poka Yoke.

Позже подход, относящийся к контролю качества, стал распространяться и на охрану труда, получив название Poka Yoke (происходит от двух японских слов: poka — избегать, yokeru — ошибка).

В России этот термин ассоциируется с «принципом нулевой ошибки», ещё его называют «защитой от дурака», что переводится на английский как «foolproof». Обращались к нему ещё в Советском Союзе — об этом свидетельствует отрывок из утратившего силу ГОСТ 27.002-89, где поясняется термин «надёжность»: «Для характеристики отказоустойчивости по отношению к человеческим ошибкам в последнее время начали употреблять термин fool-proof concept».

На практике принцип Poka Yoke может применяться двумя способами:

- Создание системы, которая будет предотвращать развитие неблагоприятной ситуации.

- Создание системы, в которой полностью исключено возникновение ошибки (более предпочтительный способ).

Зачастую такие технические решения не требуют больших дополнительных затрат, не влекут за собой потребность в ресурсах и не влияют на стоимость продукции.

Практика применения Poka Yoke

Примеры применения защиты от происшествий мы можем увидеть в повседневной жизни:

- электрочайник отключается автоматически при закипании воды;

- при затухании огня на газовых плитах и в духовых шкафах останавливается подача газа;

- для опасных веществ делают крышки с защитой от открывания их детьми;

- двери лифта автоматически открываются при столкновении с препятствием при закрытии;

- SIM-карту мобильного телефона невозможно установить неправильно из-за того, что один из углов «срезан».

Стремясь обезопасить человека при выполнении работ, инженеры постоянно придумывают инновационные решения. Например, американский физик Стив Гасс в 1999 году изобрёл циркулярную пилу со стоп-механизмом Saw Stop, которая останавливается при касании с человеческой кожей в течение 5 миллисекунд.

Для обеспечения безопасности персонала на работе в компании Керри также внедрены инструменты Poka Yoke. Приведём некоторые из них.

Для запуска механизма конвейера необходимо нажать две кнопки, находящиеся в разных его частях — так, чтобы нельзя было достать одной рукой.

Для перекрытия опасных участков пути на производстве установлены физические барьеры.

На оборудовании установлены специальные двери (ворота), которые открываются только в том случае, если оборудование отключено.

К острым и движущимся частям оборудования ограничивают доступ концевые выключатели. Снять их можно только с помощью отвёртки специфичной формы (звёздочка), которая выдаётся только специализированному персоналу.

Как внедрить систему?

До разбора алгоритма внедрения Poka Yoke нужно разобраться с существующими принципами защиты от ошибок. Перечислим их в порядке приоритета использования.

Устранение проблемы. Изменение дизайна оборудования/рабочего места так, чтобы проблемная операция или оборудование больше не требовались.

Замещение. Выбирается более надёжный процесс взаимен непредсказуемого путём роботизации или автоматизации.

Предупреждение. Устройство оборудования/процесса само по себе исключает совершение ошибки (уникальные разъёмы во избежание неправильного подключения кабелей).

Облегчение. Группировка шагов, визуальное упрощение механизмов/работ (цветовое кодирование, маркировка).

Обнаружение. Внедрение системы, которая бы обнаружила ошибки до того, как они превратятся в проблему, чтобы оператор мог быстро их исправить (датчики касания).

Смягчение. Внедрение механизмов, которые снизят результат влияния ошибок, если они всё же произошли (предохранители для предотвращения перегрузки цепей в случае короткого замыкания).

Сам процесс внедрения системы предупреждения ошибок можно разделить на несколько этапов.

Алгоритм внедрения инструментов Poka Yoke на предприятиях

| Наименование этапа | Действия |

|---|---|

| Подготовительный |

|

| Тестирование |

|

| Анализ |

|

| Внедрение | В случае удачного решения распространить его на другие единицы оборудования/участки |

Таким образом, у Poka-Yoke есть ряд преимуществ, заставляющих обратить внимание на эту концепцию. Система защищает каждого работника в том месте, где она установлена, даёт быструю обратную связь и отличается сравнительно низкой стоимостью и простотой реализации.

Предотвращение ошибок (пока-ёкэ)

Всем нам приходилось собирать что-то, располагая детали в неправильном порядке или переворачивая вверх тормашками (при этом детали подходили друг к другу!). Но, конечно же, это «что-то» работало не так, как полагалось. А на вашем производстве можно что-либо сделать неверно и тем не менее передать это на следующую операцию?

Пока-ёкэ – это метод предотвращения ошибок, ликвидирующий саму возможность допустить ошибку. Рабочие, инженеры, руководители вместе разрабатывают процедуры и устройства для предотвращения ошибок там, где они могут возникнуть. Предотвращение ошибок в месте и во время их возникновения – наиболее экономичный и дешевый способ избежать проблем.

Контроль, который вскрывает ошибки, но не обеспечивает обратной связи после завершения процесса или изготовления изделия и не дает возможности снизить уровень дефектов (то есть усилия пропадают даром), называется оценочным. Информативный контроль – контроль, предоставляющий данные и информацию о том, где и когда возникают ошибки; он может быть полезным в предотвращении будущих ошибок. Контроль, который выявляет, устраняет и/или предотвращает ошибки до их возникновения там, где они могли произойти или произошли, называется контролем у источника. Обратите внимание, что только контроль у источника предотвращает переход ошибок на следующие стадии процесса и предоставляет данные для предотвращения ошибок или их коррекции. Контроль у источника называется также внутрипроцессным контролем.

Контроль у источника обеспечивает стопроцентную проверку процессов и изделий, проходящих через контрольные точки операции или процесса. Средства контроля у источника – это выключатели и иные приспособления, останавливающие операцию или процесс, если материалы подаются неправильно (перевернутыми или не той стороной), если подаются материалы неверного типа или в неверном количестве и если в работе оборудования или перемещении изделия имеются нарушения. Контроль у источника должен стать важной частью комплексной программы исключения дефектов. Об обнаружении ошибки или дефекта обычно оповещают звуковые сигналы, сирены или включение лампочек. Такие системы предупреждения и контроля сообщают оператору о проблеме и сигнализируют о необходимости отключения оборудования или его автоматическом отключении.

Системы предупреждения и контроля обычно подключаются к сенсорному устройству, которое использует контактные или динамические методы обнаружения проблемы. Контактные методы – это устройства типа направляющих или калибров, которые пропускают только изделия нужного размера или не разрешают работать при неверной установке детали. Конечные, контактные и антенные выключатели фиксируют прохождение объекта с нужной характеристикой либо наличие нежелательных характеристик и состояний. Автоматические обнаруживающие устройства и устройства физического контакта могут использоваться для обнаружения перемещения, давления или отсутствия объекта. Хотя для контроля над разными состояниями имеется много устройств, одно используется постоянно – для обнаружения ошибок или дефектов и недопущения попадания их на следующую операцию или к заказчику.

Предотвращение ошибок снижает уровень стресса!

Метод «Защита от ошибок»

![]()

Другие названия

метода: «Пока-ёкэ», «Предотвращение

невидимой ошибки».

Автор метода: Сигэо

Синго (Япония), 1961.

Назначение метода

Различные приемы

защиты от ошибок следует применять как

при входном контроле, так и в ходе всего

процесса изготовления продукции.

Цель метода

Повышение

потребительной стоимости продукции

путем предотвращения ошибок на действующем

производстве.

Суть метода

Защита от ошибок

лежит в основе бездефектного производства.

Концепция

предупреждения нежелательных событий,

вызванных ошибками человека, проста.

Если не допускать их возникновения на

действующем производстве, то качество

будет высоким, а доработки — небольшими.

Это приводит к растущей удовлетворенности

потребителя и одновременно к снижению

издержек производства.

План действий

-

Сформировать

команду из специалистов: представителей

руководства, службы качества, технической

службы и производства. -

Выявить проблемы,

требующие решения, и причины их

существования. -

Разработать меры

по совершенствованию производства и

предотвращению возможности возникновения

о шибок, руководствуясь правилами

применения метода пока-ёкэ. -

Устранить

потенциальные ошибки, используя в

процессе производства усовершенствованные

приспособления, приборы и оборудование.

Особенности метода

Современная версия

защиты от ошибок, известная под названием

пока-ёкэ (poka-yoke1), появилась в Японии,

чтобы повышать качество продукции,

предотвращая ошибки на действующем

производстве. Ранее японскими специалистами

применялся термин бака-ёкэ (baka-yoke).

Дословный перевод термина «бака-ёкэ»

— «защита от глупости», иными словами,

— это защитное устройство, благодаря

которому дефекты просто не образуются.

Следует отметить, что основные положения

этой концепции широко применялись

компанией Ford еще в 1908 г.

Известно множество

способов и приемов предупреждения

ошибок, начиная с простых переделок и

изменений, вносимых в оборудование и

процессы изготовления продукции, и

заканчивая серьезной модернизацией

конструкции изделий. Например, написание

инструкций для исполнителей, к которым

они смогут обращаться в будущем;

предупредительные надписи и предупреждающие

сигналы; повторение подчиненными

полученных заданий для обеспечения их

правильного понимания и т. д.

Пример использования

простого приема защиты от ошибок

В цехе, несмотря

на всю статистику, маркировку и контроль,

постоянно повторяются две одинаковые

ошибки: деталь А при монтаже блока часто

оказывается в окошке 2, и наоборот, деталь

В оказывается в окошке 1.

Простой прием

защиты от ошибок — пока-ёкэ — позволяет

найти решение, делающее невозможной

любую ошибку. Конфигурации окошка 1 и

монтажного элемента А так изменены, что

замена при монтаже даже теоретически

невозможна.

Правила применения приемов защиты от ошибок

-

Как можно ближе

подойти к источнику проблемы, туда, где

проблема действительно возникла и где

она снова может появиться. -

Ввести сразу все

необходимые виды контроля и меры

предотвращения повторного появления

проблемы. -

При разработке и

конструировании использовать сложные

методы и техники устранения проблемы,

а в производстве применять простые и

быстрые решения. -

Улучшения в

производстве проводить быстро, без

сложных анализов и таким образом, чтобы

все люди были включены в решение общих

проблем и устранение несоответствий.

Дополнительная

информация:

-

Большинство

устройств по защите от ошибок являются

простыми и недорогими. -

Программа по

улучшению только тогда может быть

успешной, когда все сотрудники — от

операторов до старших менеджеров —

пройдут обучение методам защиты от

ошибок и будут напрямую участвовать в

их внедрении. -

Применение

командного подхода к внедрению способов

защиты от ошибок позволяет учитывать

интересы, как производственных

подразделений, так и потребителя.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Введение

Производство на отдельно взятом заводе может быть организовано достаточно экономно и бережливо, но, для того чтобы компания в целом могла быть названа бережливым предприятием, необходимо рассмотреть, насколько отвечает требованиям бережливости вся цепочка поставок или создания стоимости ее продукции. Такой комплексный подход чрезвычайно важен, поскольку, например, неритмичная работа поставщиков или субподрядчиков способна посеять хаос в самой совершенной системе управления бережливым производством.

Одним из направлений повышения эффективности управления промышленными предприятиями, является совокупность методов, распространенных в ведущих странах мира и известных как концепция «lean manufacturing» («бережливое производство»)

В последнее десятилетие в отечественной промышленности предпринимаются попытки внедрения этих методов. Но только в исключительных случаях они приводят к значимым положительным результатам. Это делает актуальным исследование факторов, порождающих слабую восприимчивость «бережливого» производства (БП) отечественной промышленностью.

В настоящее время, основываясь на мнениях отечественных и зарубежных специалистов можно сформулировать определение бережливого производства, как современной концепции организации производства, направленной на осознание ценности продукции, сокращения различных видов потерь (не добавляющих ценности: перепроизводство, простои, лишние перемещения, обработка, запасы, дефекты, нереализованный потенциал сотрудников), с помощью внедрения новых производственных и управленческих технологий, постоянное совершенствование основных и вспомогательных процессов, в итоге обеспечивающей долговременную конкурентоспособность организации.

Задачи бережливого производства:

— сократить трудозатраты, сохраняя или улучшая качество продукции;

— обеспечить безопасность сотрудников от несчастных случаев на предприятии, путем внедрения прогрессивных методов организации труда и технологии производства (автоматизация производственных процессов, применение защитных средств и приспособлений, обеспечивающих снижение травматизма);

— минимизировать срок изготовления продукции, сохраняя или улучшая качество продукции;

— минимизировать стоимость, сохраняя или улучшая качество продукции;

— гарантировать поставку клиенту в оговоренный срок.

1 Нормативные ссылки

ГОСТ Р ИСО 9000–2008 Система менеджмента качества. Основные положения и словарь.

ГОСТ Р ИСО 9001–2008 Система менеджмента качества. Требования.

ГОСТ Р ИСО 9004–2010 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества.

1 Основные принципы бережливого производства

Отправная точка бережливого мышления — это ценность. Ценность (товара, услуги) может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу или все вместе), который за определенную цену и в определенное время способен удовлетворить потребности покупателей.

Ценность создается производителем. С точки зрения потребителя, именно ради этого производитель и существует. Тем не менее по ряду причин производителю очень сложно точно определить, в чем состоит ценность товара или услуги.

Бережливое производство должно начинаться с того, чтобы точно определить ценность в терминах конкретного продукта, имеющего определенные характеристики и стоящего определенную цену. Все это надо делать путем диалога с определенными потребителями без оглядки на существующие активы и технологии компании. Путь к этому — при помощи командной работы переосмыслить всю деятельность фирмы, связанную с выпускаемыми продуктами. Также нужно пересмотреть роль технических экспертов (подобно тем немецким инженерам, которые видели только ситуацию внутри фирмы), а также географического расположения самого предприятия. Ясно, что ни один менеджер не сможет сделать все это сразу. Однако очень важно иметь четкое видение того, что следует предпринять. Иначе понимание ценности неизбежно будет искажено.

Говоря кратко, определение ценности — первый и самый важный этап в организации бережливого производства. Производить не те товары или оказывать не те услуги правильным способом — верный путь создания муда.

Я рассмотрю основные приемы и инструменты, применяемые в рамках общей концепции бережливого производства.

Что должны знать сотрудники, приступая к преобразованию своего предприятия в бережливое? К числу основных идей бережливого производства, которыми они обязаны овладеть, следует отнести:

— общие принципы снижения производственных затрат;

— семь источников потерь, которые могут присутствовать в работе предприятия;

— принцип организации работы «точно вовремя»;

— три фазы внедрения бережливого производства;

— вовлечение всех сотрудников и «визуальный» офис.

2.1 Общие принципы снижения затрат

Традиционный подход к ценообразованию, применяемый менеджерами, состоит в установлении отпускной цены на продукцию путем определения себестоимости ее изготовления и добавления к ней некоторой величины прибыли, исходя из принятой на предприятии нормы рентабельности. Однако в современных условиях такой подход себя не оправдывает, поскольку на рынке всегда найдется конкурент, который, снижая цены на свою продукцию, готов будет занять ваше место.

Идеи бережливого производства проистекают из философии снижения затрат, исповедуемой корпорацией Toyota, согласно которой цены на продукцию предприятия диктуют рынок и, в частности, покупатели, а объектами управления со стороны компании могут быть только себестоимость продукции и прибыль от продаж. При этом в центре внимания должно быть сокращение внутренних затрат предприятия.

Опираясь на идею сокращения себестоимости продукции, необходимо вначале установить цену, по которой покупатели согласны приобретать предлагаемый товар, после чего вычесть из нее себестоимость его изготовления, чтобы оценить ожидаемую прибыль. Такой подход, при котором прибыль равна цене продукции за вычетом себестоимости ее изготовления, заставляет производителя отыскивать пути снижения собственных производственных затрат, чтобы получить желаемую прибыль. Отсюда также следует, что основной путь к максимизации прибыли заключается в сокращении потерь при изготовлении продукции.

2.2 Семь источников непроизводительных затрат и потерь

Каким образом ваши сотрудники в процессе повседневной работы могут снижать и поддерживать на достигнутом уровне собственные затраты? Все они вполне способны постоянно бороться с потерями, которые принято подразделять на семь основных разновидностей.

1) Перепроизводство. Перепроизводством принято называть изготовление лишнего количества продукции или преждевременное ее изготовление до возникновения реального спроса. В цехах перепроизводство ведет к изготовлению лишней продукции, а в офисах — к созданию ненужных документов или избыточной информации. Изготовление лишнего количества продукции или ее преждевременное изготовление не способствуют повышению эффективности, поскольку связаны с потреблением дополнительных материальных и трудовых ресурсов, необходимостью хранения излишков продукции. Это заставляет сотрудников трудиться быстрее, чем необходимо, что сопровождается иными потерями.

Для устранения потерь, обусловленных перепроизводством, требуется:

— разрабатывать технологические процессы таким образом, чтобы предыдущие операции надежно обеспечивали последующие;

— устанавливать производственные нормы и стандарты для каждого рабочего места процесса;

предусматривать сигналы, предотвращающие преждевременный запуск производства.

2) Ожидание. Любое ожидание — людей, документов, оборудования или информации — это всегда потеря. Ожидание означает работу вхолостую, и это приводит к остановкам всего процесса. В ходе ожидания не создается добавленная ценность, и потребитель, вполне естественно, не желает оплачивать простои. Потери этого вида обнаруживаются проще всего. Они особенно раздражают работников. В любом офисе нередки ситуации, когда сотрудники подолгу ожидают подписей начальников, возможности воспользоваться занятым оборудованием, телефонных звонков, поступления материалов от поставщиков и т.д.

Для устранения данного вида потерь требуется:

— проанализировать, какие подписи на документах действительно необходимы, ликвидировать все лишние и стандартизовать новую процедуру;

— обучить сотрудников смежным профессиям, чтобы они могли подменять друг друга;

— равномерно распределить рабочие нагрузки в течение дня, с тем чтобы оптимально использовать имеющиеся трудовые ресурсы;

— обеспечить производство всем необходимым оборудованием и своевременными поставками покупных изделий и материалов.

3) Чрезмерная обработка. Лишними считаются те операции, которые не нужны потребителям, не желающим переплачивать деньги за их выполнение. Часто такими операциями оказываются излишние действия (например, взаимные проверки выполненной работы разными сотрудниками), получение избыточного количества подписей, лишние рассмотрения документов и результатов работ.

Для устранения данного вида потерь требуется:

— проанализировать все работы, создающие добавленную ценность, оптимизировать или устранить все лишние операции;

— определить, какие согласующие подписи на документах действительно необходимы, а все лишние ликвидировать.

4. Избыточные запасы. Любые избыточные запасы, имеющиеся на предприятии, — это потери. Хранение таких запасов требует дополнительных площадей, они могут отрицательно влиять на безопасность, загромождая проходы и производственные площади. Эти запасы могут оказаться вообще ненужными и устареть при изменении спроса на продукцию. Бережливое производство требует радикального изменения взглядов на запасы. Наличие избыточного объема запасов означает потребность в дополнительных усилиях по управлению ими, оно способно тормозить протекание других производственных процессов, поскольку приходится в поисках необходимого переворачивать груды бумаг и материалов.

Для устранения данного вида потерь требуется:

— производить на каждом участке или рабочем месте только то количество продукции, которое требуется потребителям, находящимся ниже по ходу производственного потока;

— стандартизовать планировку производственных участков и их загрузку;

— обеспечить поступление всего необходимого на последующие участки производственного процесса точно в назначенное время и не допускать задержек с дальнейшим продвижением материалов по производственному процессу.

5. Лишние движения. Любое движение, не требующееся для успешного выполнения рассматриваемой операции, является потерей. Такие движения считаются одной из форм потерь, так как каждое совершаемое движение должно увеличивать добавленную ценность изделия или услуги. Часто неэффективная организация трудового процесса и неправильная планировка рабочих мест служат причинами лишних движений исполнителей — ходьбы, дотягивания, наклонов и т.д.

Для устранения данного вида потерь требуется:

— стандартизовать папки для документов, выдвижные ящики и шкафы по всему офису;

— как можно шире применять цветовое кодирование;

— располагать файлы (с документами на столах или электронные в компьютерах) таким образом, чтобы облегчить обращение к ним;

— располагать офисное оборудование общего пользования в центральной части офиса;

— приобрести дополнительное оборудование, чтобы сократить количество передвижений сотрудников по офису.

6. Потери от дефектов, или переделки. Затраты на переделки, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты, безусловно, относятся к категории потерь, поскольку любая работа сверх необходимой является лишней, увеличивающей потери предприятия. Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов или переделок продукции. Этот вид непроизводительных затрат намного проще выявить, чем потери других видов.

Для устранения потерь от дефектов требуется:

— ввести стандартизованные методы работы и формы офисных документов,

— разработать и внедрить вспомогательные средства, облегчающие работу

7. Транспортировка. Перевозки на расстояния, большие, чем это необходимо, или создание временных мест размещения, хранения и складирования, лишние перемещения с места на место материалов, людей, информации или документов — все это ведет к потерям времени и энергии. Материалы и покупные изделия часто перемещают с места на место внутри предприятия по нескольку раз, пока они не достигнут окончательного пункта назначения. Естественно, все эти перемещения ведут к потерям. Кроме того, размещение изделий в местах временного хранения повышает вероятность их повреждения, потери и хищений, мешает нормальному движению внутри предприятия.

Для устранения потерь, обусловленных лишними перевозками, требуется:

— максимально сокращать расстояния любых перевозок;

— ликвидировать все места временного хранения или складирования материалов.

2.3 Три фазы внедрения принципов бережливого производства

Нужно различать три основные фазы реализации концепции бережливого производства: изучение спроса, обеспечение непрерывности потоков ценности и их сглаживание. Рекомендуется проходить указанные три фазы в той же последовательности, в которой происходит их изучение исполнителями. Только глубокое изучение спроса, потоков ценности и способов их сглаживания наряду с использованием рекомендаций по управлению потоками ценности способно придать надежность не только самому процессу преобразований, но и обеспечить их устойчивость.

1. Фаза изучения потребительского спроса. Необходимо прежде всего выявить, кто является потребителями результатов некоторой работы, каковы их требования, только после этого вы сможете удовлетворять потребительский спрос на ее результаты. Для выявления и удовлетворения потребительского спроса могут применяться различные инструменты и методы, например:

— расчеты времени такта;

— расчеты питча;

— расчеты буферных и страховых запасов;

— применение системы 5S;

— использование методов решения проблем.

2. Фаза обеспечения непрерывности потока ценности. На этом этапе принимают необходимые меры для того, чтобы результаты рассматриваемой работы поступали всем внутренним и внешним потребителям своевременно и в надлежащих количествах.

Например:

— создание супермаркетов внутри процессов;

— система канбан;

— применение принципа FIFO («первым пришел, первым ушел»);

— обеспечение сбалансированности в загрузке производственных линий;

— стандартизация работ;

— надлежащая планировка производственных участков.

3. Фаза сглаживания. Наконец, после того как выявлен потребительский спрос на результаты работ и налажен непрерывный процесс их выполнения, переходят к его сглаживанию, с тем чтобы обеспечить равномерное и эффективное распределение объемов работ по дням, неделям и месяцам. Для этого применяются следующие средства сглаживания потоков:

— применение доски для предложений и обсуждения идей (visible pitch board);

— ящики выравнивания загрузки (хейдзунка);

— использование логистов.

2.4 Визуальный офис

Визуализация офиса подкрепляет реализацию принципа всеобщей вовлеченности работников и включает следующие действия:

— выделение места для общения между сотрудниками, где те могут обмениваться идеями относительно совершенствования в той сфере деятельности, в которой они заняты;

— организация системы поддержания визуальных стандартов и требуемых уровней чистоты и порядка на рабочих местах (система 5S);

— создание небольших групп работников с постоянной ротацией членов групп в интересах непрерывного повышения эффективности работы.

Преимущества визуализации офиса заключаются в следующем:

— она способствует улучшению коммуникаций внутри подразделений;

— позволяет посетителям сразу видеть, чем занимается данное подразделение;

— развивает у работников чувство гордости за свое подразделение;

— наглядно иллюстрирует процесс непрерывного совершенствования работы подразделения.

2.5 Ключевые условия успешного внедрения принципов бережливого производства

Разработать план обучения и подготовки сотрудников, отвечающий специфике предприятия. Все организации обладают различными потребностями, бюджетами и ресурсами. Разные группы людей располагают неодинаковыми наборами знаний и навыков. Планирование обучения должно учитывать все эти различия и уровень потребности людей в определенных знаниях.

Использовать весь диапазон средств и ресурсов для обучения. Некоторые из них предпочитают учебные курсы, другие — наблюдение за работой коллег. План обучения должен предусматривать использование методов и средств, пригодных для большинства сотрудников.

Получить информацию и новые идеи посредством проведения бенчмаркинга. Обучение людей бережливому производству предполагает развитие их творческих способностей. При этом очень важно уметь выходить за рамки собственного предприятия и даже отрасли, чтобы увидеть, как можно вести дела более эффективно и находить способы приложения новых идей в условиях своей организации.

3 Инструменты LEAN-технологий

Новизна и инновационная составляющая проекта заключается в основных положениях методологического и технологического характера. Преимуществом данной методологии является практическое применение инструментов бережливого производства на предприятиях, специализирующихся в различных областях деятельности.

Использование таких инструментов как:

— картирование (составление карты) потока создания ценности (КПСЦ);

— 5С – технология создания эффективного рабочего места;

— вытягивающее поточное производство;

— всеобщий уход за оборудованием (Total Productive Maintenance – TPM);

— визуализация;

— Канбан;

— предотвращение ошибок (пока-ёкэ);

— SMED – быстрая переналадка оборудования;

— Just-IN-Time – точно вовремя.

Всё это приведет к получению дополнительной ценности (прибыль, безопасность труда, опережение, приоритет, коренное улучшение, качественное превосходство, креативность, прогресс).

3.1 Составление карты потока создания ценности

Целостный взгляд на процесс производства изделия дает общую картину потока создания ценности, совокупности всех его компонентов. Большинство процессов начинаются с поступления запроса на выполнение какого-либо действия или поставку продукта и заканчиваются только поставкой потребителю. Составление карты потока создания ценности охватывает все процессы — от отгрузки продукта до поступления сырья или запроса на выполнение действия.

Данный инструмент позволяет одинаково успешно изучать процессы, которые происходят в медицинских учреждениях, в сфере услуг и розничной торговле, а также в промышленном производстве, на сборке, в складе и ремонтной службе.

На пути от склада сырья до поставки товара/услуги материальный поток проходит через множество рабочих и станков. Поток информации также движется от первоначального запроса продукта/услуги до приемки заказчиком. При составлении карт процессов и диаграмм потока такой важный элемент, как информационный поток, в основном не включается в схему. Однако составление карты потока создания ценности не только включает его, но и показывает его взаимосвязь с потоком материалов, оборудованием и рабочей силой (рис. 1)

Информационная система организации — это коммуникационное звено, которое объединяет рабочую силу, оборудование и материалы. Карта потока

создания ценности, в точности отражающая текущее состояние процесса, составляется в первую очередь.

Рисунок 1 – взаимосвязь потока материала, оборудования и рабочей силы

Рисунок 2 – Символы, принятые в картах потока

3.2 5С – технология создания эффективного рабочего места

Применение системы 5S позволяет устранить потери времени (муда) на поиск рабочими нужных инструментов, которые всегда находятся на отведенных местах. Также эту систему иногда называют CANDO.

Аббревиатура, обозначающая рассматриваемую систему, образована по начальным буквам японских и английских слов, обозначающих действия, перечисленные в приводимой ниже таблице.

|

5S |

CANDO |

|

Seiri = избавление от всего лишнего и ненужного |

Clearing up = избавление от всего лишнего и ненужного |

|

Seiton = приведение в порядок всего оставшегося |

Arranging = наведение порядка |

|

Seiso = наведение чистоты на рабочем месте |

Neatness = опрятность |

|

Shtsuke = регулярная уборка рабочего места и поддержание на нем порядка |

Discipline = порядок |

|

Seiketsu = превращение системы 5S в привычный образ жизни |

Ongoing improvement = постоянные усовершенствования |

Таблица 1 – Элементы системы 5S

1) Избавление от всего лишнего и ненужного. Если вы сомневаетесь, нужна ли вам та или иная вещь, лучше просто выбросить ее.

— Корзина для мусора — ваш лучший друг. Всегда помните, что один из законов Мерфи гласит: «На месте одной выброшенной бумажки немедленно появляются две новые».

— Необходимо как можно шире пользоваться Интернетом и средствами электронной торговли. Требующие обслуживания, но в данный момент не нужные инструменты и оборудование, включая такое, как автопогрузчики, источники питания, шлифовальные и токарные станки, офисное оборудование (копировальные аппараты и факсы), лабораторные приборы, бульдозеры, станки с ЧПУ и т. д., всегда могут быть проданы или приобретены в онлайновом режиме.

— Рабочее место должно быть освобождено от всего лишнего. Снабдите красными бирками предметы, кажущиеся ненужными, и если в течение некоторого времени они не будут никем востребованы, отправьте их на склад или избавьтесь от них.

— Размещайте инструменты и оснастку в соответствии с регулярностью их применения. Часто применяемые предметы должны храниться непосредственно на рабочем месте, относительно редко используемые располагайте вблизи от него, а те, которыми пользуются редко, от случая к случаю, должны храниться где-нибудь в отдалении.

2) Наведение порядка.

У каждой вещи должно быть свое место, и все вещи должны лежать на своих местах. Каждый инструмент, деталь, оборудование должны быть размещены так, чтобы их было легко найти, и иметь собственное место хранения на складе, когда ими не пользуются. Многие ящики для хранения инструмента устроены так, что для каждой единицы хранения имеется свое собственное гнездо.

3) Опрятность.

Необходимо все содержать в чистоте, чтобы грязь и мусор не мешали работе оборудования и не повреждали продукцию. Помимо этого, как указывали Форд и Шенбергер, чистота на рабочих местах позволяет сразу видеть утечки масла и другие подобные неисправности оборудования.

4) Поддержание порядка.

— Регулярные проверки и чистка оборудования должны войти в привычку. При стандартизации работ профилактика и очистные операции могут включаться в рабочие инструкции, а их выполнение отмечаться в журналах учета технического обслуживания.

— Профилактическое обслуживание оборудования, проводимое строго по графику, является одной из составляющих научной организации труда, по Тейлору. Он предлагал заводить специальные памятные книжки, в которой расписаны все работы на каждый день года, благодаря чему «…через установленные промежутки времени будут проверяться все элементы системы, проверяться и пересматриваться действующие стандарты и нормы, заменяться или ремонтироваться все изнашиваемые или стареющие детали станков, котлов, двигателей, заменяться приводные ремни и т. д.» (Taylor, 1911г.). Ныне применение компьютерных программ-планировщиков, безусловно, намного упрощает эту задачу, а проведение планового профилактического обслуживания является одним из требований стандартов ИСО 9000 по управлению производственными процессами.

5) Постоянное улучшение.

Необходимо постоянно отыскивать способы наилучшей организации рабочих мест и поддержания на них чистоты и порядка, выявляя при этом источники непроизводительных затрат — злейших врагов повышения производительности труда, которые легко проникают на все рабочие места и производственные участки.

3.3 Вытягивающее поточное производство

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» т. е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Единичное поточное производство также способствует сокращению всех видов запасов. «Применение так называемых единичных поточных производственных процессов ведет к радикальному сокращению времени выполнения заказов. Они также служат основным средством, позволяющим минимизировать потребность предприятия в запасах», — пишет Синго (Shingo, 1986). Сборочные конвейеры на заводах Форда служат характерным примером единичного поточного производства, доказывающим, что машиностроительные дискретные процессы могут быть приближены к истинно непрерывным.

«Мы начинаем производственный процесс с выплавки металла в доменной печи и завершаем его погрузкой собранных двигателей в грузовые вагоны. Отливки блоков двигателей в литейном цехе грузятся на подвижные платформы или на конвейеры, которые доставляют их на линию сборки, где их обрабатывают, дополняют всеми необходимыми деталями по мере продвижения на конвейере, и на выходе получают окончательно собранный и испытанный мотор. Все это происходит непрерывно, без единой остановки» (Ford, 1926).

Отмечу в приведенной цитате слова «без единой остановки». Собираемые двигатели работают непрерывно, подобно течению воды по трубам, а сам процесс изготовления и сборки максимально приближен к непрерывным процессам химического производства.

3.4 Всеобщийуходзаоборудованием (Total Productive Maintenance – TPM)

TPM — «всеобщий уход за оборудованием», в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания.

Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования.

|

№ |

Что проверять |

Периодичность |

Кто проверяет |

Подпись |

|

1 |

||||

|

2 |

||||

|

3 |

||||

|

4 |

||||

|

5 |

Таблица 2 – Пример контрольного листка TPM

3.5 Визуализация