Правильно подготовленная гильза с трудом натягивается на металлический штамп. Имеются очень небольшие зазоры между отдельными участками штампа и стенкой гильзы.

В тех случаях, когда зуб не круглой, а овальной формы, гильзу перед натягиванием на штамп несколько сплющивают, придавая ей овальную форму.

В процессе заготовки гильз в аппаратах происходит изменение в строении и механических свойствах металла (нагартовывание): он становится тверже и менее пластичным. Для восстановления исходных свойств металла гильзу следует периодически подвергать термической обработке. Не отожженная гильза с трудом поддается ковке и штамповке, на гильзе могут появиться трещины и разрывы.

Если при протягивании гильз в аппарате на ее краях образуются складки, это указывает на то, что толщина металла меньше стандарта. В этом случае необходимо взять другую гильзу или диск с большей толщиной.

Перед штамповкой гильзе свободной ковкой придают ориентировочную форму коронки зуба, что осуществляется на специальной наковальн с помощью молоточков.

Для обработки коронок из золота применяют роговые или пластмассовые молоточки, для коронок из стали — медные и стальные.

Предварительная обработка гильз (свободная ковка) заключается в закруглении краев дна гильзы, придания ей приблизительной формы штампуемого зуба. Для этого на наковальне сначала на круглом ее отростке закругляют края дна гильзы, затем, сменив отросток (например, соответствующий по форме резцу), обивают сильнее эти края, вычеканивая форму режущего края. Удары молотка следует направлять от дна гильзы на стенку и к ее краю. После предварительной обработки гильзы ее вновь подвергают термической обработке. Затем с помощью первого штампа выбивают в свинцовой пластинке небольшое углубление, соответствующее форме жевательной поверхности или режущего края штампа.

Надев гильзу на штамп, вколачивают его молотком в гильзу, помещенную в образованное углубление свинцовой пластинки, до тех пор, пока на дне гильзы не появятся первые отпечатки формы поверхности зуба.

Если продвижение штампа внутрь гильзы задерживается из-за упора края стенки гильзы в основание штампа, гильзу снимают и подрезают или дополнительно обрабатывают штамп. Продолжая ковку молоточком, производят удары от места перехода отштампованной жевательной поверхности или режущего края по направлению к экватору штампа, иначе на гильзе могут появиться складки. Следует помнить, что молоточком нельзя бить по жевательной поверхности, так как это поведет к ее деформации, также не следует наносить удары у шейки—это затруднит снятие гильзы. При полном отштамповании окклюзионной поверхности коронки гильзу снимают со штампа.

Если гильза снимается с трудом, то ее дополнительно разбивают на штампе с тем, чтобы несколько увеличить объем. Чтобы вернуть ковкость и необходимую пластичность металлу, гильзу вновь подвергают отжигу. Коронку, изготавливаемую из золота, до термической обработки во всех случаях после снятия с металлического штампа следует обязательно прокипятить в 40—50% растворе соляной или азотной кислоты для очистки от следов легкоплавкого металла. Подготовив металлические штампы и гильзы, приступают непосредственно к штамповке коронок, которая может быть проведена по способу наружной штамповки (способ Паркера) или по способу Московского медицинского стоматологического института. Существует и третий способ штамповки коронок — внутренний (способ Шарпа), значительно отличающийся от двух предыдущих.

-

Клинико-лабораторные этапы изготовления штампованных металлических коронок

При

изготовлении штампованной коронки

соблюдают следующие клинические и

лабораторные этапы:

1)

препарирование зуба (зубов);

2)

получение слепков;

3)

изготовление гипсовых моделей зубных

рядов;

4)

определение центрального соотношения

челюстей (клиника) или складывание

моделей в центральной окклюзии (в

лаборатории);

5)

фиксация моделей в окклюдаторе;

6)

моделирование коронок зубов;

7)

выделение из моделей гипсовых форм

штампа;

получение штампов из легкоплавкого

металла;

9)

подбор и подготовка гильз;

10)

штамповка коронок;

11)

проверка в клинике качества изготовленной

коронки;

12)

шлифовка и полировка искусственной

коронки.

Моделирование

воском формы коронок зубов на моделях

Задачей

моделирования на культе зуба модели

является восстановление анатомической

формы, которая была нарушена не только

патологическим процессом в твердых

тканях зуба, но и препаровкой зуба под

коронку. Чтобы выполнить одно из основных

требований, предъявляемых к коронке, —

охватить плотно шейку зуба, врач путем

препарирования придает коронковой

части зуба цилиндрическую.

К

восстановлению (моделированию) формы

зуба на модели приступают после

очерчивания линии десневого края

(клинической шейки) у каждого зуба

химическим карандашом, чтобы точно

сохранить ее уровень и рельеф на гипсовой

форме зуба (рис. 72, а).

Рис

72.

Последовательность моделирования

воском коронок зубов на моделях

а —

очерчивание линии шейки зуба карандашом;

б —

граница нанесения воска (показана

пунктиром);

в —

начало моделирования жевательной

поверхности.

Моделирование

производят с помощью моделировочного

воска путем постепенного наслаивания

его на гипсовую культю зуба и

последовательного восстановления всего

рельефа и формы коронковой части

зуба, начиная с вестибулярной, затем

язычной (или небной), жевательной и

боковых поверхностей. Важно, чтобы воск

не доходил до линии шейки на 1,0—1,5 мм,

иначе объем шейки зуба будет увеличен

и коронка плотно ее не охватит (рис. 72,

6).

Смоделированный

зуб по объему должен быть меньше

восстанавливаемого (равномерно со всех

сторон) на толщину металла (0,2—03 мм).

Бугры при моделировании не должны быть

чрезмерно выражены. Между боковыми

поверхностями восстанавливаемого зуба

и соседними зубами на уровне экватора

оставляют просвет на толщину металла

(см. рис. 72, б).

Моделирование

производят только на затвердевшем

воске.

Восковая

модель зуба должна иметь плавные переходы

с одной поверхности на другую, без острых

выступов и граней.

Моделирование

формы зубов при наличии антагонистов

должно проводиться обязательно на

моделях, залитых в артикулятор или

окклюдатор.

Первую

порцию воска на гипсовую культю зуба

наносят тонким слоем, движением шпателя

от середины зуба к жевательной

поверхности. Это направление необходимо

соблюдать и в дальнейшем, чтобы избежать

попадания воска на шейку зуба. Первую

порцию наносят обязательно кипящим

воском с целью хорошего склеивания его

с гипсом. Последующими порциями

расплавленного воска увеличивают

объем культи. Пока воск в пластичном

состоянии, смыкают окклюдатор и получают

отпечаток жевательной поверхности

антагонистов. Такой отпечаток

необходим для ориентировочного

представления о форме жевательной

поверхности моделируемого зуба. Во

избежание приклеивания воска к гипсу

антагонирующей модели его смачивают

водой или смазывают тонким слоем масла.

Смыкание

окклюдатора следует производить без

усилия, так как излишнее давление может

привести к поломке гипса. В случае

затвердевания воска его дополнительно

разогревают шпателем и смыкают окклюдатор

(рис. 72, в). Затем приступают к окончательному

моделированию зубов. Хорошим ориентиром

при моделировании служит одноименный

зуб противоположной стороны. Моделирование

воском формы коронок зубов на моделях

идентично моделированию зубов на

гипсовых столбиках. Оно проводится в

той же последовательности, с учетом

формы соседних и антагонирующих зубов

и описанных ранее особенностей

моделирования воском на модели.

Штампованные

коронки изготавливают из цилиндрической

формы металлических колпачков — гильз.

Изготовление

металлического штампа

Д

ля

получения металлического штампа

предварительно изготавливают его

форму из гипса. Для этой цели служит

гипсовое основание смоделированного

зуба на модели, из которой вырезают

фрагмент. Приступая к созданию гипсовой

формы штампа, модель опускают в воду

для размягчения гипса.

Pиc.

73. Этапы изготовления штампованной

коронки.

I

— выделение смоделированного зуба на

модели;

II

— контуры для обработки гипсового

столбика;

III––

ориентиры для определения длины и ширины

искусственной коронки: а — правильное,

6— неправильное,

1––

линия воска,

2

— линия клинической шейки зуба,

3

— линия края коронки;

IV—V

— изготовление металлического

штампа;

VI

— предварительная штамповка окклюзионной

поверхности в свинце.

Фрагмент

с модели вырезают с помощью плоской

пилки. Срезают излишки гипса по направлению

от очерченной линии клинической шейки

зуба к основанию. Гипс срезают с учетом,

чтобы вертикальная поверхность

основания и смоделированный зуб

находились на одной прямой линии, а ось

коронки совпадала с осью основания

(рис. 73), поэтому плоскость шпателя или

ножа при обработке гипса должна быть

параллельна оси коронковой части. Если

основание заготовки

штампа

будет шире экватора коронковой части,

гильзу не удастся натянуть на металлический

штамп, так как края ее будут упираться

в имеющийся выступ. При этом в процессе

штамповки гильза или разорвется по

краю, или будет смята в участке жевательной

поверхности. Если основание штампа

будет уже экватора коронковой части,

то при штамповке на коронке образуются

складки.

На

основании заготовки штампа параллельно

линии шейки зуба, отмеченной ранее

карандашом, на расстоянии 1 мм проводят

вторую линию. По этой линии острием

шпателя делают углубление, после чего

гипс между первой и второй линиями

срезают. Положение острия шпателя при

этом должно быть вертикальным. Следует

помнить, что пространство между первой

и второй линиями обусловливает в

последующем ширину и длину коронки в

ее поддесневой части. Отсюда ясно, какое

значение имеет правильное оформление

этого участка заготовки штампа. Если

этот участок будет шире, чем диаметр

шейки (диаметр первой линии), металлическая

коронка будет широкой; при зауживании,

т.е. сведении на конус, диаметр пришеечной

части коронки будет узким.

Если

шейка отгравирована правильно, то при

вращении заготовки штампа этот участок

просматривается как строго вертикальная

линия, продолжающая линию шейки.

В

плане на горизонтальном срезе шейка

зуба имеет овальную или круглую форму.

Это обусловливает необходимость

контролировать в процессе оформления

пришеечной зоны заготовки штампа переход

боковых поверхностей на вестибулярную

и оральную: здесь не должно быть углов,

переходы должны быть закруглены.

Удлинение

коронки на 1 мм необходимо, чтобы избежать

укорочения ее при обрезании и

обтачивании после штамповки, а также

для того, чтобы коронка была погружена

в десневой карман на глубину не более

0,2 мм.

Для

перевода гипсовой заготовки штампа в

металлический штамп изготавливают

специальную гипсовую форму, состоящую

из двух половин. Пользуются при этом

металлической рамкой шириной 5—6 см

и высотой бортов 2 см. Длина рамки может

быть 15—20 см или больше в зависимости

от числа одновременно получаемых

заготовок штампов.

Заготовки

опускают на 5—10 мин в холодную воду,

затем замешивают гипс и наливают в

рамку, влажным шпателем сглаживают его

поверхность. Заготовки штампов погружают

в гипс апроксимальной стороной точно

наполовину, размещая их на расстоянии

не менее 1 см друг от друга. После

затвердевания гипса форму освобождают

от рамки, сравнивают поверхность и

делают по краям бруска два Конических

углубления. Опустив брусок на несколько

минут в холодную воду, заливают его

новой порцией замешанного гипса слоем

толщиной 2—3 см для получения второй

половины формы.

После

затвердевания гипса форму раскрывают

при помощи легких ударов молоточком по

торцовой части. Если форма не раскрывается,

ее можно опустить на несколько минут в

кипящую воду.

Заготовки

штампов осторожно удаляют, ложе расширяют

ближе к основанию и затем обе половины

формы соединяют по имеющимся коническим

выступам. Легкоплавкий металл плавят

в специальной ложке. Закрепив обе

половины формы в фиксаторе, заливают

легкоплавкий металл в имеющиеся в

форме отверстия ложа штампов. После

охлаждения металла форму раскрывают и

вынимают отлитые металлические штампы.

Для

каждого зуба надо отливать два

металлических штампа: один для

предварительной штамповки, другой —

для окончательной.

В

процессе отливки на металлических

штампах могут образоваться излишки и

шероховатости, которые удаляют напильником

с тонкой насечкой, а с жевательной

поверхности — штихелем. Обработку

металлического штампа следует вести

очень осторожно, чтобы не нарушить его

точность.

После

обработки металлический штамп готов

для изготовления по нему металлической

коронки.

Подготовка

гильз к штамповке.

В каждой лаборатории имеются стандартные

стальные гильзы различных диаметров.

Остается подобрать подходящие его

диаметру гильзы и приступить к штамповке

коронок. Если гильза широкая, можно

сузить ее до нужного размера, проведя

через ряд отверстий аппарата для

заготовки металлических гильз.

При

помощи данного аппарата можно изготовить

гильзы из листового металла.

Толщина

дисков из сплава на основе золота равна

0,25—0,28 мм, из нержавеющей стали—0,2-0,22

мм.

Аппараты

для заготовки и протягивания гильз

имеются двух конструкций: Шарпа и

«Самсон» (рис. 74).

Рис.

74.

Аппараты Шарпа (а) и «Самсон» (б) для

получения и подготовки металлических

гильз.

Аппараты

построены по типу ручного пресса. Они

состоят из толстой металлической доски

с отверстиями различного диаметра,

называемой матрицей, и подвижной доски

с укрепленными на ней цилиндрическими

стержнями —пуансонами. Диаметр пуансона

меньше диаметра соответствующего

отверстия матрицы точно на толщину

диска или стенки гильзы.

Аппарат

Шарпа

построен по типу зуботехнического

пресса, подвижная плита которого

приводится в движение с помощью

червячного винта. Аппарат «Самсон»

отличается тем, что пуансоны приводятся

в действие путем поворота рычагообразной

рукоятки. Это ускоряет и облегчает

процесс работы. Кроме того, в аппарате

«Самсон» не одна, а две матрицы —верхняя

и нижняя. Это позволяет увеличить

количество отверстий почти вдвое с

более плавным переходом от одного

отверстия к другому, что дает возможность

более точно подобрать диаметр гильзы.

В настоящее время сконструированы

аппараты для заготовки гильз, у которых

пуансоны приводятся в действие

пневматическим устройством (И. С. Падарян

и др.).

Для

получения гильзы нужного диаметра

стандартную гильзу или диск отжигают,

укладывают в соответствующее отверстие

матрицы и приводят в движение пуансон,

который проводит диск через отверстие,

придавая ему вначале форму мелкой

чашечхи (см. рис. 74), а стандартную гильзу

уменьшают в диаметре. Протягивая гильзу

последовательно через постепенно

уменьшающиеся отверстия, получают

гильзу необходимого диаметра.

Правильно

подготовленная гильза с трудом

натягивается на металлический штамп.

Имеются небольшие зазоры между отдельными

участками штампа и стенкой гильзы. Если

зуб не круглой, а овальной формы,

гильзу перед натягиванием на штамп

несколько сплющивают, придавая ей

овальную форму.

В

процессе заготовки гильзы в аппаратах

происходит изменение в строении и

механических свойствах металла

(нагартовывание): он становится более

твердым и менее пластичным. Для

восстановления исходных свойств

металла гильзу следует периодически

подвергать термической обработке.

Неотожженная гильза с трудом поддается

ковке и штамповке, на ней могут появиться

трещины и разрывы. Если при протягивании

гильзы в аппарате на ее краях образуются

складки, это указывает на то, что толщина

металла меньше стандартной. В этом

случае необходимо взять другую гильзу

или диск большей толщины. Перед штамповкой

гильзу снова отжигают и свободной

ковкой придают ей ориентировочно форму

коронки зуба, что осуществляется на

специальной наковальне с помощью

молоточков. Для обработки коронок из

золота применяют роговые или пластмассовые

молоточки, для коронок из стали — медные

и стальные.

Предварительная

обработка гильз (свободная ковка)

заключается в закруглении краев дна

гильзы, придания ей приблизительной

формы штампуемого зуба. Для этого на

наковальне сначала на круглом ее отростке

закругляют края дна гильзы, затем, сменив

отросток (например, соответствующий

по форме резцу), обивают сильнее эти

края, вычеканивая форму режущего края.

Удары молотка следует направлять от

дна гильзы на стенку и к ее краю. После

предварительной обработки гильзы ее

вновь подвергают термической обработке,

затем при помощи первого штампа выбивают

в свинцовой пластинке небольшое

углубление, соответствующее форме

жевательной поверхности или режущего

края штампа.

Надев

гильзу на штамп, вколачивают его молотком

в гильзу, помещенную в образованное

углубление свинцовой пластинки, до тех

пор, пока на дне гильзы не появятся

первые отпечатки формы поверхности

зуба.

Если

продвижение штампа внутрь гильзы

задерживается в результате упора

края стенки гильзы в основание штампа,

гильзу снимают и подрезают или

дополнительно обрабатывают штамп.

Продолжая ковку молоточком, производят

удары от места перехода отштампованной

жевательной поверхности или режущего

края по направлению к экватору штампа,

иначе на гильзе могут появиться складки.

Следует помнить, что молоточком

нельзя бить по жевательной поверхности,

так как это поведет к ее деформации; не

следует также наносить удары у шейки

—это затруднит снятие гильзы. Как только

окклюзионная поверхность коронки будет

полностью отштампована, гильзу снимают

со штампа.

Если

гильза снимается с трудом, то ее

дополнительно разбивают на штампе, тем

самым несколько увеличивая объем. Чтобы

вернуть ковкость и необходимую

пластичность металлу, гильзу вновь

подвергают обжигу. Коронку,

изготавливаемую из золота, до термической

обработки во всех случаях после снятия

с металлического штампа следует

обязательно прокипятить в 40—50% растворе

соляной или азотной кислоты для очистки

от следов легкоплавкого металла.

Подготовив металлические штампы и

гильзы, приступают непосредственно

к штамповке коронок, которая может быть

проведена по способу наружной штамповки

(способ Паркера) или по способу ММСИ.

Существует и третий способ штамповки

коронок — внутренний (способ Шарпа),

значительно отличающийся от двух

предыдущих.

Штамповка

коронок по методу Паркера

После

термической обработки гильзу надевают

на новый штамп и производят окончательную

штамповку в аппарате Паркера. Этот

аппарат состоит из массивного пустотелого

основания и входящего в него цилиндра.

Полость основания заполнена мольдином

или невулканизированным каучуком.

Поместив гильзу со штампом коронковой

частью внутрь массы, ударами молотка

по цилиндру осуществляют окончательную

штамповку. Масса под ударами уплотняется,

передавая давление равномерно во все

стороны, и гильза плотно обжимается по

штампу. Окончательная штамповка может

проводиться в специальном прессе,

создающем в цилиндре давление до 5

т. Отштампованная стальная коронка со

штампа снимается свободно. Для этого

его необходимо расплавить в ложке для

легкоплавкого металла.

Коронки

из золотых сплавов освобождаются от

штампа с осторожностью, так как

расплавленный легкоплавкий металл

очень легко проникает в золото и вызывает

его разрушение. Полезно до окончательной

штамповки золотой гильзы смазать штамп

тонким слоем масла, чтобы создать

разделительный слой между золотом и

легкоплавким металлом. Перед выплавлением

смазывают коронку и штамп маслом и,

удерживая пинцетом коронку над слабым

пламенем, расплавляют металл. Не

следует дожидаться полного расплавления,

а при появлении первых капель расплавленного

металла нужно резким ударом пинцета о

борт ложки выбить остальной металл.

Коронку бросают в холодную воду.

Можно

расплавить штамп в кипящей воде. Этот

способ с большей гарантией предупреждает

возможность внедрения легкоплавкого

металла в золото. Внутри коронки все же

могут остаться мелкие частицы легкоплавкого

металла, приставшие к стенкам. Их удаляют

шпателем или штихелем и тщательно

протирают всю коронку ватным тампоном,

смоченным в соляной кислоте. Затем

коронку кипятят в пробирке с соляной

кислотой. Изготовленные коронки после

штамповки необходимо термически

обработать. Вслед за этим коронку

подрезают коронковыми ножницами по

линии углубления. Края стальной коронки

сглаживают карборундовыми камнями,

а золотой — напильником. Точность

подрезки следует сверить на гипсовой

заготовке штампа.

Коронки

для мостовидного протеза отбеливать

не следует, так как повторное отбеливание

после спайки частей мостовидного протеза

может истончить коронку.

Штамповка

коронок по методу ММСИ

При

рассмотренном методе штамповки коронок

используется невулканизированный

каучук или мольдин как контрштамп. По

методу Московского медицинского

стоматологического института (Д. Н.

Цитрин) этот контрштамп изготавливают

из легкоплавкого металла (рис. 75).

Рис.

75.

Штамповка по методу, разработанному в

ММСИ.

а —

металлический штамп;

б —

штамп погружен в кювету с легкоплавким

металлом;

в —

металлическая контрформа;

г —

установка штампа с гильзой перед

штамповкой.

Предварительно

штамповку проводят по описанному ранее

методу на первом штампе. Металлический

контрштамп получают следующим

образом. Второй штамп для окончательной

штамповки покрывают слоем липкого

пластыря (толщина его соответствует

толщине коронки—

0,25—0,28

мм) или смазывают маслом и обсыпают

тальком или мелом слоем, равным толщине

коронки. В специальную кювету,

внутренняя поверхность которой сведена

ко дну на конус и имеет два или три

выступа, заливают легкоплавкий металл.

В расплавленный металл опускают

металлический штамп коронковой частью

вниз до полного ее погружения. После

того как металл затвердел, кювету

помещают на кольцо-подставку и ударом

пестика удаляют из нее контрштамп. По

углублениям на поверхности контрштампа

зубилом раскалывают его пополам. Если

при этом нельзя удалить штамп из части

контрштампа, последний раскалывают

дополнительно.

С

металлического штампа удаляют липкий

пластырь или тальк, надевают на него

отожженную гильзу и вставляют в ложе

собранного контрштампа. Контрштамп

помещают в кювету и ударом молотка

сначала по частям контрштампа, а затем

по штампу штампуют коронку. Штамповку

заканчивают после того, как контрштамп

коснется дна кюветы, т. е. займет

первоначальное положение, и все его

части плотно соединятся. Вся остальная

работа проводится, как описано выше.

зготовление

коронки но кольцу

Этот

метод применяется при значительном

разрушении коронковой части зуба, когда

слепок не даст точного рельефа шейки

зуба.

Измерив

биндратом (тонкая проволока) объем

шейки зуба, заготавливают золотое

или стальное кольцо. Врач припасовывает

кольцо к зубу, уточняя по его десневому

краю край коронки. Затем оформляют

вестибулярный и окклюзионный края таким

образом, чтобы они не мешали окклюзионным

движениям. В кольцо вводят

воск и моделируют жевательную

поверхность. По затвердении воска с

обеих челюстей снимают слепки. По слепкам

в лаборатории получают модель, на которой

остается припасованное кольцо. Из кольца

выплавляют воск и осторожно снимают

кольцо. Жидким маслом смазывают гипс

для предупреждения прилипания к нему

воска. После изоляции маслом кольцо

помещают на модель и моделируют на нем

жевательную поверхность и экватор,

нанося на его окклюзионный край,

вестибулярную и другие поверхности

моделировочный воск. Пока воск на

окклюзионной поверхности не затвердел,

смыкают окклюдатор. Дальнейшее

моделирование производят по известным

правилам (рис. 76).

Рис.

76.

Изготовление коронки по кольцу с литой

окклюзионной поверхностью.

1—

зуб;

2—воск;

3 —

кольцо.

Кольцо

осторожно снимают с модели так, чтобы

не повредить контуры воска. В воск вводят

металлические литникобразующие штифты.

В процессе литья расплавленный металл

как бы приваривается к металлическому

кольцу. Если при отделке коронки после

литья обнаружены зазоры между кольцом

и отлитым металлом, этот участок можно

легко заполнить припоем. Можно также

перед моделированием опаять край кольца

тонким слоем припоя, что способствует

лучшему соединению двух металлов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

16.05.2015181.25 Кб67.doc

- #

16.05.201548.13 Кб427.doc

- #

- #

- #

- #

- #

- #

- #

- #

Штампованная коронка – это небольшой литой металлический колпачок, плотно надевающийся на зуб и фиксирующийся специальным раствором. Еще 30-40 лет назад вид металлических зубов во рту считался вполне обыденным и даже своеобразным шиком – особенно если речь шла о коронках из драгоценных металлов. На сегодня эстетика победила – и пациенты с достаточным уровнем дохода предпочитают другие способы защиты зубов и крепления протезов, которые позволяют сохранить естественный вид улыбки. Однако штампованные коронки по-прежнему остаются популярными среди пациентов, вынужденных экономить свои средства. Бывают и другие причины для такого выбора – страх перед современными имплантами, стремление сохранить от разрушения «мертвый» зуб с удаленным нервом и т.д. Поэтому в перечне услуг большинства зубных клиник обязательно указывается изготовление и установка литых зубных коронок. Цена этой услуги сравнительно невелика и позволяет воспользоваться ею всем желающим.

Достоинства и недостатки

Штампованные ортопедические конструкции, как и любые изделия, имеют свои плюсы и минусы. Кому-то они подходят идеально, а кто-то вовсе не может их носить. Это зависит от особенностей организма человека и от состояния его зубов. Поэтому прежде чем решиться на установку коронки, пациент должен изучить достоинства и недостатки штампованных изделий.

Плюсы:

- Металлические коронки являются наиболее дешевыми. Их стоимость ниже пластиковых и металлокерамических конструкций. Последний вариант является довольно дорогим и не каждому будет по карману.

- Коронки из металла очень просты в производстве, а их изготовление не занимает много времени. Пациенту не придется долго ждать, пока изделие будет готово.

- В отличие от конструкций их металлокерамики, которые ставят на передние зубы, металлические коронки позволяют сохранить больший объем натуральной зубной ткани. Для установки металлокерамических протезов врачу приходится основательно обрабатывать зуб.

Минусы:

- Изделия из металла, находящиеся во рту, могут спровоцировать развитие гальваноза. Это явление, при котором происходит образование электрического тока из-за контакта разных металлов.

- Штампованные металлические коронки выглядят не очень привлекательно, даже несмотря на золотое или серебряное покрытие. Они заметно отличаются от натуральных зубов. Хотя некоторые пациенты вполне довольны их внешним видом.

- Если конструкция недостаточно плотно сядет на зуб или цемент, с помощью которого она фиксируется, начнет разрушаться, под ней может развиться кариес.

- Быстрое изнашивание металла. Толщина конструкции невелика – она составляет примерно 3 мм, поэтому материал быстро стирается, и протез приходит в негодность.

- Конструкция не повторяет естественную форму зуба. На металле трудно выделить все природные выпуклости и впадины, которые имеет зуб.

Клинические и лабораторные этапы изготовления штампованной коронки.

Штампованная коронка – это ортопедическая конструкция, изготавливаемая из металла методом штамповки, похожая на колпачок, который одевается сверху на зуб. Существует в двух вариантах: с напылением (благородными металлами золото и серебро) и без. Это один из старейших видов протезирования, особенно популярный в СССР. От него сейчас постепенно отказываются, но в связи с низкой ценой на штампованные коронки, они все еще популярны, поэтому связка ортопед + зубной техник должны уметь работать с этими протезами.

Плюсы и минусы

§ Плюсы: недорогие, по дешевизне могут сравниться с ценами на пластмассовые коронки и значительно выигрывают у металлокерамики, фарфора и прочих; простоты в изготовлении; сохранение большего объема живых тканей, по сравнению, например, с фарфоровыми коронками на передние зубы

§ Недостатки: из-за наличия ничем не облицованного металла может развиться гальваноз (возникновение тока при наличии разных металлов); плохая эстетика даже в случае напыления; нередкие случаи кариеса под коронкой из-за неплотного прилегания или рассасывания цемента; быстрое изнашивание вплоть до полного истончения из-за малой толщины стали (около 0,3мм); невозможность качественно восстановить анатомическую форму (плохая выраженность бугорков и фиссур)

Показания и противопоказания

Показания к штампованным коронкам: дефект коронковой части зуба при невозможности применить пломбу или вкладку; в качестве опоры под мостовидный протез (чтобы сильно не обтачивать и не депульпировать здоровый зуб); как опора под кламмеры на бюгельном протезе

Противопоказания к штампованным коронкам: бруксизм (чрезмерное сжатие зубов из-за напряжения мышц, особенно во сне); патологическая стираемость зубов; не санированная полость рта, в частности инфекция у верхушки корня используемого зуба

Этапы изготовления

Этапы изготовления штампованной коронки делятся на клинические и лабораторные. Первые выполняет врач-ортопед, вторые – зубной техник (редко, но бывает, что им по совместительству является сам доктор).

Клинические этапы изготовления штампованной коронки

1. Обтачивание зуба, создание культи

2. Выбор цвета вместе с пациентов

3. Снятие слепка

4. Передача конструкции технику, лабораторные этапы, возврат готовой коронки врачу

5. Примерка протеза, коррекция

6. Окончательная фиксация на цемент

Лабораторные этапы изготовления штампованной коронки

1. С помощью слепков технику получает гипсовую модель

2. Помещение челюстей в состояние центральной окклюзии в артикуляторе или окклюдаторе

3. Послойно наносят моделирующий воск в расплавленном состоянии на десну, создают восковую модель

4. Изготовление гипсового штампа, замена его на штамп из легкосплавного металла

5. Подбор металлической гильзы, придача гильзе нужной формы

6. Штампование коронки, передача конструкции ортопеду

Видео лабораторного этапа изготовления штампованной коронки:

Препарирование

Препарирование под штампованную коронку отличается одной важной деталью: нужно снимать тонкий слой тканей, в отличие от подготовки под другие виды коронок.

1. Сначала препарируют с помощью алмазных или карборундовых кругов окклюзионную поверхность на 0,28 – 0,5 мм. Толщина меняется в зависимости от материала, будет ли напыление. В случаях, когда берется золотой сплав или серебряно-палладиевый, то сошлифовывают больше тканей, особенно с жевательной поверхности у коренных и с режущего края у резцов, так как на внутреннюю поверхность будет заливаться припой из золота для увеличения сроков службы протеза

2. Проверяют наличие достаточного пространства между препарируемым зубом и антагонистом с помощью мягкой полоски воска, прося больного накусить её, оценку разобщенности делают по отпечаткам

3. Затем приступают к препарированию проксимальных поверхностей сепарционными алмазными дисками, фасонными головками

4. Заканчивают препарирование под штампованную коронку с щечной и небной поверхностей. Культя должна стать цилиндрической, её диаметр должен быть совпадать с диаметром шейки. Тогда штампованная коронка сядет плотно и легко зайдёт в десневой карман. Если диаметр будет отличаться, то искусственная коронка либо не залезет, либо будет болтаться

Ошибки

§ Если при установке коронки десневой край бледнеет, то её надо укоротить ножницами и бором, так как конструкция слишком сильно давит на ткани

§ Если протез не надевается и видно, что диаметр культи больше нежели следует, то можно провести избирательное препарирование, убрав мешающиеся участки зуба

§ Если протез не надевается из-за проблем внутри самой штамповки или болтается, то её отдают на переделывание в лабораторию

§ Если конструкция слишком коротка и не заходит в десневую борозду, то нужно начать с повторного снятия оттиска и повторить все лабораторные этапы

Показания к установке

Несколько десятилетий назад, когда в стоматологии еще не использовалось такое разнообразие материалов, как сейчас, металлические коронки были весьма распространены. Пациенты с высоким уровнем доходов любили подчеркивать свою состоятельность и общественное положение золотыми зубами. Поэтому они заказывали ортодонтические конструкции из этого благородного металла.

Важно! Сейчас в моде натуральность, так что золотые зубы уже не пользуются такой популярностью. Пациенты предпочитают, чтобы их протезы визуально ничем не отличались от натуральных зубов. Поэтому врачи стараются тщательно подбирать цвет дентальных конструкций, чтобы он соответствовал естественному оттенку зубной эмали пациента.

Эстетичность зубных коронок имеет немалое значение, но главное все-таки – их функциональность. Поэтому при выборе протеза нужно руководствоваться именно этим. В каких же случаях показаны штампованные изделия?

- Естественная коронка зуба имеет дефект, который не позволяет поставить пломбу или вкладку.

- Конструкция будет служить опорой для бюгельного протеза.

- В качестве опоры для мостовидного протеза, чтобы не прибегать к депульпированию зуба при обтачивании.

В каких случаях зубу необходима коронка?

Показаниями для применения коронки могут быть самые разные причины:

- Устранение дефектов зуба у коронковой части, где невозможно поставить пломбу или накладку

- Сохранение зуба от разрушения

- Защита здорового зуба, на который будет надеваться протез или к которому будет крепиться мост

В отличие от фарфоровой коронки, которая выглядит намного эстетичнее, металлическая коронка имеет небольшую толщину. Поэтому ее установка не требует сильного спиливания зуба. Именно это обстоятельство дает возможность применять штампованные коронки для защиты здоровых зубов.

Если у вас возникла проблема, похожая на описанную в данной статье, обязательно обратитесь к нашим специалистам. Не ставьте диагноз самостоятельно!

Почему стоит позвонить нам сейчас:

- Ответим на все ваши вопросы за 3 минуты

- Бесплатная консультация

- Средний стаж работы врачей – 12 лет

- Удобство расположения клиник

Единый контактный телефон: +7

Записаться на прием

Противопоказания

Внимание! Штампованные коронки подходят многим пациентам, но некоторые противопоказания к их установке все же имеются. На осмотре стоматолог обязательно учитывает все факторы, которые могут вызвать проблемы.

К противопоказаниям относятся следующие случаи:

- пациент страдает бруксизмом (скрежетание зубами во сне);

- у него наблюдается повышенная стираемость зубной эмали;

- имеется инфекция в верхушке зуба, ротовая полость не санирована.

Процесс изготовления и установки штампованных коронок

Внимание! Производство металлических штампованных конструкций проводится в несколько этапов. Основных этапов два – клинический и лабораторный. На первом изготовлением изделия занимается стоматолог-ортопед, а на втором – зубной техник.

Рассмотрим, что происходит на каждом этапе более подробно. Клинический этап:

- Сперва врач подготавливает зуб к протезированию, обтачивая его под будущую конструкцию.

- Врач вместе с пациентом подбирает цвет будущей коронки.

- Стоматолог снимает слепок с подготовленного зуба.

- Слепок отправляется в лабораторию, где будет изготовлена ортодонтическая конструкция.

- Пациент приходит на примерку готовой коронки.

- Если все в порядке, врач устанавливает протез и фиксирует его.

Лабораторный этап:

- В лаборатории по слепку, снятому с зуба пациента, изготавливают модель будущей конструкции из гипса.

- Челюсти помещают в центральную окклюзию.

- Из специального воска, который слоями накладывается на десну, делают восковую модель.

- Теперь мастер переходит к созданию штампа: сначала его делают из гипса, а затем из металла.

- Подбирают специальную гильзу и придают ей нужную форму.

- Изготавливают коронку методом штамповки и отправляют ее врачу.

Как изготовляются коронки?

Технология производства штампованных коронок кажется несложной – тонкие заготовки из металла одеваются на специальную металлическую форму, воспроизводящую слепок с зуба. Затем металлическая гильза штампуется – и принимает форму, максимально подходящую непосредственно к конкретному зубу пациента. На самом деле все не так просто – штамповке предшествует довольно долгий лабораторный процесс, результатом которого является изготовление качественного штампа, до мельчайших подробностей воспроизводящего поверхность зуба. Ведь коронка должна идеально подходить к зубу внутри – и к остальным зубам снаружи, она не должна вызывать дискомфорта у пациента. А это возможно только при полном ее соответствии форме зуба. У технологов есть свои профессиональные секреты, как достичь такого результата. Поэтому далеко не все равно, в какой именно клинике вам будут делать коронки – для этого тоже нужен опыт и профессионализм.

Подготовка зуба к протезированию

- Для того чтобы коронка прочно села на зуб, его нужно предварительно обточить, сняв тонкий слой эмали. Обычно врач снимает около 0,5 мм. Может понадобиться снять более толстый слой. Это зависит от материала, из которого будет изготавливаться протез. Если используется золото, то стачивать придется больше, потому что в этом случае на внутреннюю сторону конструкции нужно будет заливать золотой припой. Это существенно увеличит срок службы коронки.

- Теперь врачу нужно проверить промежуток между препарируемым зубом и его антагонистом. Для этого пациент прикусывает специальную восковую полоску, а врач проверяет полученный отпечаток.

- С помощью сепарационных алмазных дисков и фасонных головок стоматолог обрабатывает проксимальные поверхности.

- После этого остается только обработать щечную и небную поверхность и создать культю в виде цилиндра. Диаметр культи должен равняться диаметру шейки зуба. Только так протез сможет хорошо сесть на зуб. Если нарушить пропорции, конструкция будет сидеть неплотно.

Возможные ошибки и способы их исправления

Чтобы протез идеально подошел пациенту, при его изготовлении необходимо строго придерживаться технологии. Но даже в этом случае возможны ошибки, которые потребуют коррекции.

- Если в процессе установки коронки край десны начал бледнеть, конструкцию нужно немного укоротить с помощью бора и ножниц.

- Если культя имеет слишком большой диаметр, врачу понадобится подточить зуб, чтобы коронка плотно села на него.

- Если протез изготовлен некачественно, врач отправляет его в лабораторию на доработку.

- Если коронка оказалась слишком короткой, использовать ее нельзя. Исправлению она тоже не подлежит. В этом случае нужно изготовить новую конструкцию, которая будет подходить пациенту по всем параметрам.

Требования к штампованным коронкам

Важно! Изготавливая протезы, мастер должен соблюдать определенные требования. В этом случае конструкция идеально сядет на зуб и не будет вызывать никаких проблем.

Итак, штампованная коронка должна:

- Прочно охватывать шейку зуба. В противном случае десневая ткань может атрофироваться.

- Заходить под десну примерно на 1/3 мм. Более глубокое вхождение может спровоцировать краевой пародонтит.

- Помогать зубу нормально функционировать.

- Повторять анатомическую форму зуба.

- Не травмировать зуб антагонист и десну вокруг него.

Технология штампованной коронки

Этапы изготовления: 1. Получение моделей зубов и челюстей и фиксация их в артикуляторе или окклюдаторе; 2. Моделирование коронок зубов; 3. Выделение из моделей гипсовых форм штампа; 4. Получение штампов из легкоплавкого металла; 5. Подбор и подготовка гильз; 6. Штамповка коронок; 7. Шлифовка и полировка искусственной коронки. Моделирование коронок зубов Задачей моделирования является восстановление анатомической формы, которая была нарушена патологическим процессом и препаровкой. К восстановлению (моделированию) формы зуба на модели приступают после очерчивания линии десневого края (клинической шейки) у каждого зуба химическим карандашом, чтобы точно сохранить ее уровень и рельеф на гипсовой форме зуба. Моделирование производят с помощью моделировочного воска путем постепенного наслаивания его на гипсовую культю зуба и последователь¬ного восстановления всего рельефа и формы коронковой части зуба, начи¬ная с вестибулярной, затем язычной (или небной), жевательной и боковых поверхностей. Важно, чтобы воск не доходил до линии шейки на 1,0-1,5 мм, иначе объем шейки зуба будет увеличен и коронка плотно ее не охватит. Смоделированный зуб по объему должен быть меньше восстанавливаемого (равномерно со всех сторон) на толщину металла (0,2-0,3 мм). Бугры при моделировании не должны быть чрезмерно выражены. Между боковыми поверхностями восстанавливаемого зуба и соседними зубами на уровне эк¬ватора оставляют просвет на толщину металла. Моделирование производят только на затвердевшем воске. Восковая модель зуба должна иметь плавные переходы с одной поверхности на дру¬гую, без острых выступов и граней. Моделирование формы зубов при наличии антагонистов должно прово¬диться обязательно на моделях, залитых в артикулятор или окклюдатор. Первая порция воска, которую наносят на культю, должна кипеть для хорошего склеивания воска с гипсом. Последующими порциями расплавленного воска увеличивают объем культи. Пока воск в пластичном состоянии, смыкают окклюдатор и получа¬ют отпечаток жевательной поверхности антагонистов. Такой отпечаток не¬обходим для ориентировочного представления о форме жевательной повер¬хности моделируемого зуба. Хорошим ориентиром при моделировании служит одноименный зуб про¬тивоположной стороны. Изготовление металлического штампа Для получения металлического штампа сначала изготавливают его фор¬му из гипса. Для этого из гипсовой модели плоской пилкой выпиливают фрагмент и срезают излишки гипса так, чтобы ось коронки зуба совпадала с осью основания. Затем на гисовом штампе параллельно линии шейки зуба, отмеченной ранее карандашом на расстоянии 1мм, проводят вторую ли¬нию, по этой линии острием шпателя делают углубление, после чего гипс между первой и второй линиями срезается. Пространство между первой и второй линиями обусловливает в последующем ширину и длину коронки в ее поддесневой части. Если шейка отгравирована правильно, то сбоку про¬странство между первой и второй линиями имеет вид вертикальной линии, продолжающей линию шейки (рис. 196). После этого гипсовый штамп замачивается в мыльном растворе на 10-15 мин, замешивают гипс, заливают его в специальную рамку. Гипсовые штам¬пы погружают в гипс апроксимальной стороной точно наполовину на рас¬стоянии 1см друг от друга. После затвердевания гипса форму освобождают от рамки, замачивают на 10-15мин в мыльном растворе, а затем для получе¬ния второй половины формы заливают ее новой порцией гипса (рис. 19а) Рис. 19. Этапы изготовления штампованной коронки 1 -линия воска, 2 -линия клинической шейки зуба, 3 -линия края коронки После затвердения гипса форму раскрывают с помощью поколачивания молоточком по торцовой части. Гипсовые штампы осторожно удаляют, обе половины формы соединяют и заливают легкоплавкий металл в имеющиеся в форме отверстия ложа штампов. После охлаждения металла форму раскрывают и вынимают отлитые ме¬таллические штампы. Для каждого зуба надо отливать два металлических штампа: один для предварительной штамповки, другой — для окончательной. После обработки металлический штамп готов для изготовления по нему металлической коронки. Подбор и подготовка к штамповке Правильно подобранная гильза и трудом натягивается на металлический штамп. Если гильза широкая, можно сузить ее до нужного размера с помо-Щью аппарата «Самсон». Перед этим гильзу отжигают. Надев гильзу на штамп, вколачивают его молотком в гильзу, помещен¬ную в образованное углубление свинцовой пластинки, до тех пор, пока на Дне гильзы не появятся первые отпечатки — формы поверхности зуба. Как только окклюзионная поверхность будет отштампована, гильзу сни-мают со штампа. Затем гильзу снова отжигают. Золотую коронку перед отжи———„„,„„.,. „ л.п-^0% пастворе соляной или азотной мают со штампа. Затем гильзу снова отжшакн. ачл^^. ..-,.___., гом обязательно нужно прокипятить в 40-50% растворе соляной или азотной . „„.^„^„„о т»гкг»ппяпкпго металла. гом осязательна пуяу,,и ..,,„………….. кислоты для удаления остатков легкоплавкого металла.

Штамповка коронок по методу Паркера Коронку одевают на второй штамп и штампуют в аппарате Паркера под давлением до 5 т. Контрштампом является мольдин или невулканизированный каучук. Отштампованная коронка со штампа снимается свободно. Легкоплав¬кий металл можно выплавить. После штамповки коронку снова отжигают. Перед штамповкой гильзу снова отжигают и свободной ковкой придают ей ориентировочно форму коронки зуба, что осуществляется на специаль¬ной наковальне с помощью молоточков. Для обработки коронок из золота применяют роговые или пластмассовые молоточки, для коронок из стали — медные и стальные. Предварительная обработка гильз (свободная ковка) заключается в зак¬руглении краев дна гильзы, придания ей приблизительной формы зуба. По методу ММСИ Контрштамп изготавливают из легкоплавкого металла. Для этого вто¬рой штамп покрывают слоем липкого пластыря, в специальную кювету за¬ливают легкоплавкий металл, а в него погружают этот штамп коронковой частью вниз. После затвердения металла контрштамп раскалывают попо¬лам, удаляют штамп, снимают с него лейкопластырь. На штамп надевают коронку и вставляют его в ложе собранного контрштампа. Контрштамп помещают в кювету. Коронку штампуют ударами молотка сначала по час¬тям контрштампа, а потом по штампу. Шлифовка и полировка коронки Коронки отбеливают в отбеле. Край коронки сглаживают карборундовыми камнями. Коронку шлифуют специальными резиновыми кругами осторожно, чтобы не протереть ее, особенно в области режущего края и бугров. Затем коронку полируют щетками и фильцами с пастой ГОИ. После этого остатки полировочной пасты удаляют, протирая коронку изнутри и снаружи спиртом. К врачу готовая коронка поступает на гипсовом штампике.

Источник: stomfak.ru

- Осложнения после удаления зуба (классификация)

- Невралгия тройничного нерва

- Золотой корень

- Осложнения после удаления зуба

- Осложнения острых одонтогенных воспалительных заболеваний челюстно-лицевой области, связанные с генерализацией инфекции и распространением ее на жизненно важные органы (средостение, головной мозг и его оболочки)

- Икотник (икотная трава)

- Неврит тройничного нерва

- Осложнения во время удаления зубов: классификация, клиника, диагностика, профилактика

- Медицинская микроэкология

- Нейропатии лицевого нерва

При изготовлении поковок любой формы и размеров пользуются

предварительно разработанной технологией. Технологические процессы весьма

разнообразны, но все они представляют различные сочетания основных кузнечных

операций: осадка (высадка), вытяжка,

прошивка, гибка,

закручивание, рубка и кузнечная

сварка.

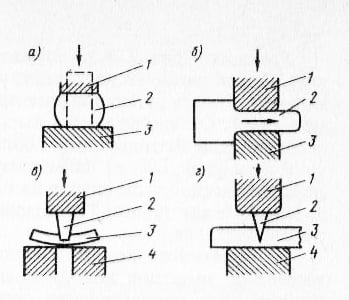

Осадкой (рис. 129, а) называется операция,

посредством которой увеличивают поперечное сечение исходной заготовки за счет

уменьшения ее высоты. Осадкой получают шестерни, фланцы, турбинные диски с

большим поперечным сечением при относительно малой высоте из заготовок меньшего

поперечного сечения. Осадку как предварительную операцию перед прошивкой

применяют при изготовлении пустотелых поковок (кольца, барабаны), а иногда как

предварительную операцию для уничтожения дендритной структуры слитка, повышения

его качества, вскрытия пороков слитка перед его обработкой и для повышения

степени уковки при последующей вытяжке.

Рис. 129. Схемы: а — осадки; б — вытяжки; в — вытяжки с оправкой; г —

вытяжки на оправке.

Местная осадка, осуществляемая на части заготовки, называется высадкой.

Примером высадки может служить операция получения головки болта из прутка

диаметром, равным диаметру болта.

Вытяжкой (рис. 129, б) называют операцию, с помощью

которой увеличивают длину заготовки за счет уменьшения поперечного сечения (валы

прямые и с уступами, дышла и др.). Для вытяжки применяют бойки (плоские,

вырезные и др.), обжимки. При вытяжке крупных поковок применяют патроны для

удерживания и кантовки заготовки, а также и другой инструмент.

Вытяжку осуществляют последовательными ударами или нажатиями с подачей

заготовки вдоль оси и поворотом ее вокруг этой оси. Два последовательных обжима

с промежуточной кантовкой на 90° называют переходом, за которым следует подача.

Отношение площади поперечного сечения заготовки к полученной площади сечения

поковки называют степенью уковки.

Разновидностями вытяжки могут быть разгонка, вытяжка с оправкой, вытяжка на

оправке. Разгонка применяется тогда, когда необходимо металл раздать в стороны.

Вытяжка с оправкой (рис. 129, в) увеличивает длину пустотелой заготовки

за счет уменьшения толщины стенок. Внутренний диаметр определяется диаметром

оправки. Вытяжка на оправке (раздача отверстия) увеличивает одновременно

наружный и внутренний диаметры пустотелой заготовки за счет уменьшения

толщины ее стенок (рис. 129, г). Позиции приведенного рисунка

обозначают: 1 — верхний боек, 2 — цепь кантователя, 3 — оправку, 4 —

подставку, 5 — полую поковку.

Прошивка (рис. 130, а) позволяет в заготовке получать

отверстие (сквозная прошивка) или углубление (глухая прошивка). Прошивни

применяются как цилиндрической формы, так и фасонные. До диаметра 400 мм они

выполняются сплошными, а свыше 400мм — пустотелыми. Если высота прошивки

недостаточна, пользуются надставками, которые для исключения трения

делаются размером на 20 — 30 мм меньше наружного.

Рис. 130. Схемы: а — прошивки односторонней с подкладным кольцом; б —

двухсторонней; в — прошивки слитка пустотелым прошивнем; г, д — гибки; 1 —

прибыльная часть; 2 — прошивень; 3, 4 — надставки; 5 — боек.

При прошивке отверстий больших диаметров у заготовок в виде слитка прибыльную

часть располагают внизу (рис. 130, в). Отход при прошивке называют

выдрой.

Гибка позволяет менять направление оси заготовки с целью

получения продукции заданной формы (рис. 130, г). Гибка сопровождается

искажением поперечного сечения исходной заготовки и уменьшением ее площади. При

гибке возможно образование складок по внутреннему контуру и трещин по наружному.

Для получения в зоне изгиба сечения заданных размеров заготовке заранее придают

на этом участке увеличенные поперечные размеры (рис. 130, д).

При закручивании одну часть заготовки поворачивают по отношению к другой

вокруг общей оси. Закручивание применяется при изготовлении коленчатых валов с

расположением колен в различных плоскостях (рис. 131), спиральных сверл и

т. д. Инструментом для закручивания служат вилки, воротки и др.

Рис. 131. Схема закручивания с помощью вилки.

Рубка (рис. 132, а) дает возможность разделить на части или только

частично подразделить (надрубка). Рубка осуществляется при подготовке мерных

заготовок или при удалении донной и прибыльной частей слитка. К рубке прибегают

при ковке поковок для удаления излишнего металла, а также при ковке фигурных

поковок. Инструментами рубки являются топоры и надставки.

Рис. 132. Схемы: а — рубки; б — внахлестку сварки; в — сварки встык; г

— сварки впаз.

Кузнечная сварка с помощью местного нагрева и механического

воздействия позволяет соединить в одно целое отдельные части деталей или

поковок. Кузнечную сварку применяют для сравнительно мелких поковок.

Кузнечной сваркой хорошо сваривается сталь, содержащая до 0,4% углерода.

Примеси в стали снижают ее свариваемость. Способы сварки приведены на рис. 132,

б — г. Сварка осуществляется в зоне высоких температур. Для получения

качественного соединения при нагреве заготовок применяют флюсы в виде чистого

мелкого речного песка, буры или их смеси.

Для ознакомления с технологическими процессами свободной ковки

приводятся два примера ковки: цилиндра (рис. 133) под гидравлическим

прессом и рычага с вилкой (рис. 134) под молотом. Ковка цилиндра

производится из стального слитка (Ст. 40) весом 18 т. Она осуществляется в пять

нагревов. После первого нагрева выполняют вытяжку прибыльной части слитка

под патрон на диаметре 1000 мм, обрубку донной и прибыльной части слитка

(рис. 133, а). После второго нагрева осуществляют осаживание,

прошивку отверстия (двухсторонним методом) и вытяжку на оправке

(рис. 133, б, в). После третьего нагрева выполняют посадку полуфабриката

на оправку, вытяжку на длину 1075— 1100 мм (рис. 133, г) и снятие с

оправки. После четвертого нагрева осуществляют посадку на оправку, вытяжку

средней части на диаметр 900 мм и снятие с оправки (рис. 133, д). После

пятого нагрева (при котором нагревается, только конец А) заковывают конец А с

тем, чтобы получить окончательный вид.

Рис. 133. Последовательность переходов при ковке цилиндра.

На рис. 134 показан процесс ковки рычага с вилкой из стальной

квадратной заготовки. Нагретую заготовку вытягивают на прямоугольник, затем

делают в центре пережимы, после чего с помощью трехгранных призм надрубают

заготовку (рис. 134, а). Оттянув концы до толщины головки, делают новые

надрубки (рис. 134, б) и вытягивают каждый конец до требуемого размера

(рис. 134, в). Головки рычага оформляют с помощью подкладных штампов,

после чего полуфабрикат изгибают, а затем, заложив в в середину вилки вкладыш,

выглаживают вилку, надрубают конец вилки (рис. 134, г) и вытягивают с

помощью призм (рис. 134, д), после чего придают окончательный вид концу

вилки, с тем чтобы получить заданную форму поковки.

Рис. 134. Последовательность переходов при ковке рычага

с вилкой.

Технологический процесс свободной ковки разрабатывают по чертежу поковки,

который составляют на основании чертежа детали. Размеры поковки увеличиваются на

величину припусков в местах, подлежащих механической обработке, и

устанавливаются допуски на ковку. Иногда конфигурацию поковки упрощают за счет

напусков — металла, входящего в поковку сверх припуска (рис. 135, а).

Рис. 135. Поковка: а — с припуским и напуском; б— схема размеров с

учетом припусков и допусков.

При ковка крупных поковок пользуются заготовками в виде слитков, вес которых

определяется по формуле

Gзаг = Gпок + Gпр + Gдн +

Gуг + Gоб,

И Gзаг — вес исходной заготовки, Gпок— вес поковки,

Gпр —вес отхода прибыльной части слитка, Gдн — вес отхода

с донной части слитка, Gуг — вес отхода на угар, Go6 — вес

отхода на обсечки.

Вес отхода прибыльной части слитка принимают обычно не менее 20%, а от нижней

донной части не менее 5% общего веса слитка. Вес отхода на угар назначают 2 —

3%от веса нагрева металла на каждый нагрев и 1,5 — 2% на каждый подогрев,

производимые в обычных нагревательных печах. Вес отхода на обсечку зависит от

сложности поковок и принятого технологического процесса.

При ковке из прокатной заготовки слагаемые Gпр и G дн из

формулы исключаются.

При изготовлении поковок вытяжкой поперечное сечение заготовки берется больше

максимального поперечного сечения поковки с тем, чтобы получить определенную

степень уковки, обеспечивающую наилучшие для данной поковки механические

качества.

Затраты труда и энергии на поковку будут тем меньше, чем технологичнее ее

конструкция.

При конструировании деталей необходимо иметь в виду, что поковки,

изготовляемые свободной ковкой, должны быть наиболее простыми, прямыми,

симметричными, очерченными цилиндрическими поверхностями или плоскостями. В

местах сложной конфигурации прибегают к напускам в целях упрощения поковки.

Следует избегать в поковках конические и клиновые формы, ребристые сечения.

Нельзя допускать бобышек, выступов и т. п. на основном теле поковки, в частности

внутри развилин деталей.

На рис. 136 правильная и неправильная форма поковок. Кроме

перечисленного, следует добиваться правильного расположения волокон в поковке,

так как это повышает прочность поковок.

Рис. 136. Правильная и неправильная формы поковок.

Важнейшим направлением современного машиностроения является механизация и

автоматизация трудоемких работ. В кузнечных цехах свободной ковки автоматизация

применяется для измерения температуры при нагреве металла. Особенно точного

измерения температуры требуется при нагреве и ковке легированной стали.

Механизация в процессе ковки на прессах или молотах осуществляется при помощи

кантователей и манипуляторов. Применение манипуляторов является наиболее,

эффективным средством для повышения производительности и облегчения условий

труда. Грузоподъемность манипуляторов достигает 100 т.

На рис. 137 показан манипулятор, предназначенный для подачи и

кантоновки заготовок на паровоздушном молоте 1. Хоботом 2 он захватывает

заготовку и подает на боек 3. Манипулятор обслуживается одним человеком. В целях

предотвращения поломок при эксплуатации оборудование оснащается специальными

предохранительными устройствами.

Рис. 137. Ковка под молотом с помощью рельсового кантователя.

Механизация и автоматизация технологических процессов ведет к повышению

производительности труда.

Промышленное оборудование

- Хиты

- Новинки

- Спецпредложения

Хит

Грузоведущий конвейер применяется на операциях сборки кузовов, кабин и рам автомобилей. Узел автомобиля перемещается на специальной тележке, оборудованной устройством сцепления с цепью.

Хит

Портально фрезерный станок с ЧПУ Axis FZ1 предназначен для высокоточной металлообработки крупногабаритных заготовок, размер которых может доходить до нескольких метров, а масса — составлять несколько тонн.

Хит

Сверлильный портальный станок с ЧПУ Axis DZ1 — это современное оборудование, созданное для выполнения, таких задач как фрезерование, гравировка, сверление.

Хит

Новинка

Ленточнопильный станок с ЧПУ Axis S2 — это эффективный

инструмент для металлообработки, предназначенный для распиливания прокатных,

кованых, литых заготовок (круглый металлопрокат, трубы, уголки, швеллеры и

прочие изделия).

Новинка

Станок ЧПУ для резки металла Axis С1 — высокоточное металлообрабатывающее оборудование, предназначенное для раскроя листового проката, фигурной и прямолинейной резки листового металла.

Новинка

Так все больше распространение получают ленточные конвейеры или системы конвейеров на базе пластиковой модульной ленты.

Инструмент для свободной ковки с помощью молота

Применение того или иного инструмента зависит от выбранного способа осадки.

Основные способы осадки:

- на универсальных плоских бойках,

- на специальных осадочных плоских или сферических плитах

- в кольцах

Размеры универсальных плоских бойков (рис. П.1.1)

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Бойки

Кромки рабочих поверхностей бойков во избежание надкусывания ими металла заготовок должны быть закруглены по достаточно большим радиусам.

Бойки для молотов изготовляют обычно коваными из сталей 50 и 60 или из штамповых сталей типа 5ХНТ, 5ХНМ и др., бойки и плиты для прессов – литыми или коваными из стали 35 или 50.

Ввиду ударного характера работы молотов, бойки крепят на ласточкином хвосте клином и шпонкой, верхний боек – непосредственно в бабе молота, нижний – на шаботе или на переходной подушке. В связи с тем, что хвостовики ковочных бойков делают обычно узкими, бойки опирают не на них, а на заплечики. К подвижной поперечине и столу пресса бойки крепят болтами или также на ласточкином хвосте. Размеры мест крепления бойков указывают в характеристике ковочного оборудования. При этом у молотов наклон боковых граней ласточкиных хвостов обычно 5 или 7°.

Как было отмечено, осадка заготовки при h0/d0 > 2,5 сопровождается продольным изгибом. У цилиндрической заготовки направление продольного изгиба предопределяется наличием искривления ее оси перед осадкой, непарал- лельностью ее оснований, непараллельностью бойков, а иногда и неравномер- ностью прогрева заготовки. Значение предельно допустимого отношения h0/d0 для осадки при неблагоприятных условиях снижается до 2. Ограниченное число возможных плоскостей продольного изгиба у заготовки квадратного (только две) и прямоугольного (только одна) поперечных сечений может увеличить предельно допустимое отношение высоты заготовки к ее толщине.

Незначительный продольный изгиб может быть исправлен осадкой, при которой верхний боек прикрывает лишь часть заготовки (рис. П.1.2).

При более значительном продольном изгибе следует производить постепенную осадку, чередуя ее с правкой обжатиями между плоскими бойками, для чего заготовка каждый раз кантуется и укладывается на нижний боек плашмя.

По мере увеличения площади поперечного сечения осаживаемой за- готовки осадка становится все более затруднительной. При этом усилие, развиваемое ковочным оборудованием, может оказаться недостаточным для осадки 59 одновременным обжатием всей торцовой поверхности заготовки. В таких случаях осадку выполняют с помощью раскаток.

Оборудование свободной ковки. Операции свободной ковки.

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (бойка) путем его удара или нажатия. Нагретый металл укладывают на нижний боек, а верхним бойком последовательно деформируют металл на отдельных частях заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента (отсюда второе название – «свободная ковка»).

Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют кованными поковками, или просто поковками.

В качестве исходной заготовки для ковки используются слитки массой до 320 т, а также прокат квадратного, круглого или прямоугольного сечения. Крупные слитки имеют многогранное сечение (6 – 12 граней), слитки небольшого веса (до 2 – 3 т), особенно из легированных сталей, имеют круглое или квадратное сечение. По форме слитки подразделяются на малоприбыльные; бесприбыльные (из таких слитков изготавливают поковки типа труб, колец, венцов шестерен, пустотелых валов и.т.п.); полые, используемые для изготовления поковок баллонов и труб, испытывающих высокие давления (полые слитки из легированных сталей); удлиненные, обычно используемые для изготовления относительно длинных осей, валов и др., поковок подобного типа.

Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т и более) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и.т.п. Ковку подразделяют на ручную и машинную. Ручной ковкой получают мелкие поковки в единичном производстве и при ремонтных работах с помощью наковальни и кувалды. Машинная ковка производится на молотах и гидравлических прессах.

Величина деформации при свободной ковке может быть выражена либо относительным изменением площадей поперечного сечения , либо коэффициентом уковки , где – большая площадь поперечного сечения; – меньшая площадь поперечного сечения.

При ковке (прокатке) литого металла первичные кристаллы (дендриты) дробятся и вытягиваются в направлении наибольшей деформации; т.е. при этом идут те же процессы и явления, что и при прокатке (образование волокнистой структуры, анизотропия свойств; заваривание пузырей, трещин, пор и т.п.). Практикой установлено, что для получения качественных поковок из конструкционных сталей коэффициент уковки для слитков должен превышать 2, 5, 3, а для проката не менее 1,1-1,3. В тех случаях, когда производится ковка сталей карбидного класса, например, быстрорежущей или инструментальной стали марки X12M, в которых содержатся трудноразрушаемые карбиды и ледобуритная эвтектика, коэффициент уковки для слитков должен приниматься не менее 10-12.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. К основным операциям ковки относится (рис.3.14): осадка, протяжка, прошивка, отрубка, гибка, скручивание.

Осадка – операция увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Применяется для изготовления шестерен, дисков и т.п., а также как предварительная операция при изготовлении пустотелых поковок типа колец, барабанов, и т. п.

Разновидность осадки – высадка – заключается в местном увеличении поперечного сечения. Применяется для получения головок болтов, буртов, фланцев и т. п.

Протяжка (вытяжка) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Производится последовательными ударами или нажатием на отдельные участки заготовки, примыкающие один к другому.

При деформации заготовки образуется выпучивание ее граней, не соприкасающихся с бойками. Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (поворачивают) на 90о вокруг ее оси. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжение, приводящие к образованию осевых трещин.

При протяжке в вырезанных бойках силы, направленные с четырех сторон, к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образование осевых трещин.

Рис.3.14. Операции при ковке: осадка (а), высадка (б), протяжка (в), прошивка (г).

К разновидностям протяжки относится:

Разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины.

Протяжка с оправкой – операция увеличение длины пустотелой заготовки за счет уменьшение толщины ее стенок.

Протягивают к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок.

Прошивка – операция получения в заготовке за счет вытеснения металла сквозных отверстий или углублений (глухая прошивка) с помощью прошивня, диаметр которого, примерно равен половине или одной трети наружного диаметра заготовки. При большом диаметре прошивня заготовка искажается.

Отрубка (рубка) – операция отделения части заготовки по незамкнутому контору путем внедрения в заготовку деформирующего инструмента топора.

Гибка – операция предания заготовке изогнутой формы по заданному контору. Гибкой получают угольники, скобы, крючки, кронштейны и т. п.

Скручивание – операция, посредством которой часть заготовки поворачивается вокруг продольной оси. Применяется при развороте колен коленчатых валов, при изготовлении сверл и т.п. При скручивании обычно одну часть заготовки зажимают между бойками, другую разворачивают с помощью различных приспособлений – воротков, ключей, лебедок.

При изготовлении небольшой партии лебедок с относительно сложной конфигурации (головки гаечных ключей, головки болтов, диски со ступицей, втулки с буртом и др.) применяют штамповку в подкладных штампах.

При осадке, протяжке и др. кузнечных операциях в очаге деформации наблюдается неравномерное формоизменение. Последнее проявляется в бочкообразности осаживаемой заготовки, принятым квадратной исходной формы близкой к круглой и т.д. При равномерной осадке, когда силы трения между поверхностями заготовки и бойков пренебрежимо малы, исходная заготовка сохраняет форму поперечного сечения, например, прямоугольную (рис.3.15а).

В действительности на поверхностях контакта металла и инструмента действуют подпирающие силы трения, которые обусловливают переход от линейного напряженного состояния к объёмному. При этом каждая точка деформируемого тела перемещается в горизонталь, плоскости в том направлении, в котором создается наименьшее сопротивление ее перемещению со стороны контактных сил трения. Тормозящее действие этих сил проявляется тем сильнее, чем больше протяженность контакта инструмента и деформируемого тела в данном направлении.

В этом состоит сущность закона наименьшего сопротивления, сформированного С.Н. Губкиным: в случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела в различных перемещается в направлении наименьшего сопротивления. Направление наименьшего сопротивления является направление кратчайшей нормали из этой точки к периметру сечения. Для точки (а) на рисунке направление кратчайшей нормали к периметру – по стрелке 1. Направления 2, 3, 4 и любое другое имеют большую протяженность к периметру. Благодаря такому характеру течения металла в начальный период осаживании в горизонтальной плоскости появятся области течения с условными линиями раздела, образуемые биссектрисами углов . Соответственно точка b будет перемещаться при осадке не по линии раздела, а по стрелке. Следствием такого характера течение металла при осадке является то, что квадратное сечение превращается в круглое, а прямоугольное – в эллиптическое (рис.3.15, б). Если продолжить осадку заготовки эллиптического сечения, то оно также будет превращаться в круглое сечение. Превращение при осадке прямоугольного или эллиптического профиля в круглое сечение характерно для любой формы профиля. Это положение называют правилом наименьшего периметра при осаживании. При больших степенях осадки угол наклона линии раздела , где arcctg .

Рис.3.15. Осадка заготовок прямоугольного и квадратного сечений при отсутствии сил трения (а) и при наличии больших сил трения (б).

Описанный характер течения металла используют при протяжке заготовки плоскими или выпуклыми бойками, когда уменьшением подачи достигают увеличение длины поковки. Для этого при протяжке пользуются узкими бойками – давление возрастает, а значит, возрастают силы трения, и материал будет течь главным образом в длину.

Машинную ковку производят на ковочных молотах или ковочных прессах.

Молоты – машины динамического (ударного) действия. Продолжительность деформации в них составляет тысячные доли секунд. Основная характеристика молотов – масса их подающих частей. Энергия, накопленная подающими частями (поршень, шток, баба, в которой крепится верхний баек) тратится на деформацию заготовки (пластическую и упругую) и колебание шабота – детали молота, на которую устанавливают нижний боек (рис.3.16). Чем больше масса шабота для ковочных молотов, тем выше их к.п.д., обычно масса шабота в 12 – 15 раз больше массы подающих частей, что обеспечивает к.п.д. равный 0,8-0,9.

Рис.3.16. Схема молота для ковки.

Различают следующие виды молотов:

1. Пневматические. Применяются для ковки мелких поковок (массой до 20 кг), их изготавливают с массой падающих частей 50-1000 кг. Частота ударов верхнего бойка 95 – 210 мин-1. Можно наносить удары регулируемой энергии, осуществлять силовой прижим поковки к нижнему бойку и держать бабу на весу.

2. Паровоздушные. Применяют для изготовления поковок средней массы (20-350 кг); масса падающих частей 1000…8000 кг. Приводится в движение паром или сжатым воздухом. Могут совершать удары регулируемой энергии, прижимать поковки между бойками и удерживать бабу на весу.

Прессы – машины статического действия, продолжительность деформации у них может составлять от единицы до десятков секунд. Для ковки применяют гидравлические прессы, в которых усилие создается с помощью жидкости (водной эмульсии или минерального масла) высокого давления (20-30 МН/м2), подаваемой в рабочий цилиндр. Основная характеристика пресса – наибольшее усилие, развиваемое плунжером. Для изготовления крупных поковок из слитков применяются ковочные гидравлические прессы усилием 5-100 МН.

Кроме массы поковки на выбор того или иного оборудования оказывает влияние химический состав деформируемого металла. Такие металлы как высоколегированные стали (особенно инструментальные), жаропрочные и некоторые цветные сплавы обладают низкими скоростями рекристаллизации и пониженной пластичностью, поэтому не допускают большой скорости деформации. При ковке таких металлов рекомендуется применять прессы, а не молоты. При большой массе поковки из-за динамического характера деформирования пластическую деформации получают только верхние слои, внутренние слои (вследствие затухание ударных волн) остаются не деформированными.

Технологический процесс свободной ковки состоит из следующих операций:

1) Подготовки исходного металла (осуществление в заготовленном отделении цеха, при этом удаляются поверхностные дефекты, резка заготовки на мерные длины);

2) Нагрева металла перед ковкой;

3) Собственно ковки;

4) Отделки поковки (удаления поверхностных дефектов; очистки от окалины, шлака и песка; отжига или нормализации).

Разработка технологического процесса ковки включает:

а) Составление чертежа поковки;

б) Расчет размеров и веса заготовки;

в) Выбор кузнечных операций и установление их последовательности с указанием необходимого основного и вспомогательного инструмента и приспособлений;

г) Выбор печи для нагрева;

д) Установление режимов нагрева, охлаждения, промежуточной термообработке, если требуется;

е) Выбор кузнечного оборудования и его мощности:

ж) Определение состава кузнечной бригады и норм выработки.

Чертеж поковки составляют на основании разработанного конструктором чертежа готовой детали припусков, допусков и напусков.

Припуск – предусмотренное превышение размеров поковки против номинальных размеров детали, обеспечивающее после обработки резанием требуемые чертежом размеры детали и чистоту ее поверхности. Величина припуска определяется размером детали, ее конфигурацией и типом применяемого ковочного оборудования и др. факторов.

Допуск – допустимое отклонение от номинального размера поковки, т.е. разность между наибольшим и наименьшим предельными размерами поковки.

Напуск – увеличение припуска, упрощающее конфигурацию поковки ввиду невозможности или нерентабельности изготовления поковки по контуру детали.

Припуск, допуск, напуск назначают в строгом соответствии с ГОСТ.

Расчет заготовки включает в себя определение объема слитка , его массы , среднего поперечного сечения и длины заготовки . Объем заготовки определяют из следующих уравнений:

в случае заготовки-слитка:

,

а в случае заготовки из проката

,

где – объем поковки; – объем прибыльной части, поставляющей 20 – 30 % от объема слитка; – объем донной части, составляющий 5 – 10 % от объема слитка; – объем обсечек, равный 5 – 8 от объема слитка для простых поковок и 20 – 30 % для сложных поковок; – угар металла, равный 2 – 3 % от объема слитка при первом нагреве, а при последующих нагревах 1 – 1,5%.

Вес (массы) заготовки определяют с учетом плотности металла.

Площадь поперечного сечения заготовки определяют по заданному коэфффициенту уковки:

,

где у (для слитка) или в случае заготовки из проката.

Длина заготовки определяется по формуле

.