Failure

Description

Reduced humidifi-

cation output

Auxiliary Fan

Auxiliary Fan — twin

Backup fans

in the inlet

Backup fans

in the outlet

Communica-

tion, Modbus

Process com-

munication KNX

Room unit 1 —

Temperature

Room unit 2 —

Temperature

Outdoor tem-

perature

Room temperature

Outlet tem-

perature

Inlet temperature

difference

Room tempera-

ture difference

44

Reduced humidification output due to the temperature priority (swimming-pool unit)

B

10

– an information message.

1.) Communication error between control unit and the auxiliary fan frequency inverter

(Modbus data bus) – inverter internal error; wrong settings of the frequency inverter data

points – bus communication protocol, data transfer rate, parity, number of stop-bits, com-

B

15

munication timeout; poor connection of the bus cable to the frequency inverter terminals;

bus terminal resistance settings on the last frequency inverter has not been performed.

2.) Auxiliary fan failure (Modbus data bus) — thermo-contact, flow sensor

1.) Communication error between control unit and the auxiliary fan twin frequency inverter

(Modbus data bus) – inverter internal error; wrong settings of the frequency inverter data

points — bus communication protocol, data transfer rate, parity, number of stop-bits, com-

B

16

munication timeout; poor connection of the bus cable to the frequency inverter terminals;

bus terminal resistance settings on the last frequency inverter has not been performed.

2.) Auxiliary fan twin failure (Modbus data bus) — thermo-contact, flow sensor

Main inlet fan failure (backup fan activated) — thermo-contact, flow sensor

B

18

A Class failure – inlet backup fan shutdown

Main outlet fan failure (backup fan activated) — thermo-contact, flow sensor

B

19

A Class failure — outlet backup fan shutdown

Communication error between control unit and the fan or ROV frequency inverter (Modbus

data bus) — inverter internal error; wrong settings of the frequency inverter data points

B

23

– bus communication protocol, data transfer rate, parity, number of stop-bits, commu-

nication timeout; poor connection of the bus cable to the frequency inverter terminals;

bus terminal resistance settings on the last frequency inverter has not been performed.

B

23

Communication error between control unit and HMI-SG controller (KNX bus)

B

24

Disconnected or damaged HMI-SG1 controller

B

24

1) Disconnected or damaged HMI-SG2 controller

2) Wrong HMI-SG2 controller communication address setting (the same address with

the HMI-SG1 controller)

B

25

Disconnected or damaged outdoor temperature sensor

B

26

Disconnected or damaged room temperature sensor

B

28

Disconnected or damaged outlet temperature sensor

Information message on the difference between inlet and required temperatures, provid-

ing the Inlet and Required Temperature Difference Monitoring has been activated (in the

B

32

data point 201). If the temperature difference is higher than pre-set Maximum Difference

(data point 801) or if the inlet temperature drops below the pre-set minimum threshold

(data point 803), an information message is displayed.

Information message on the difference between room/outlet and required temperatures,

providing the Inlet and Required Temperature Difference Monitoring has been activated

B

33

(in the data point 201). If the temperature difference is higher than pre-set Maximum

Difference (data point 807) or if the room/outlet temperature drops below the pre-set

minimum threshold (data point 809), an information message is displayed.

Failure Causes

- Manuals

- Brands

- Remak Manuals

- Control Unit

- VCS

- Installation and operating instructions manual

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

Řídicí systém pro

vzduchotechnické jednotky

Control units

Summary of Contents for Remak VCS

-

Page 1

Řídicí systém pro vzduchotechnické jednotky Control units… -

Page 3: Table Of Contents

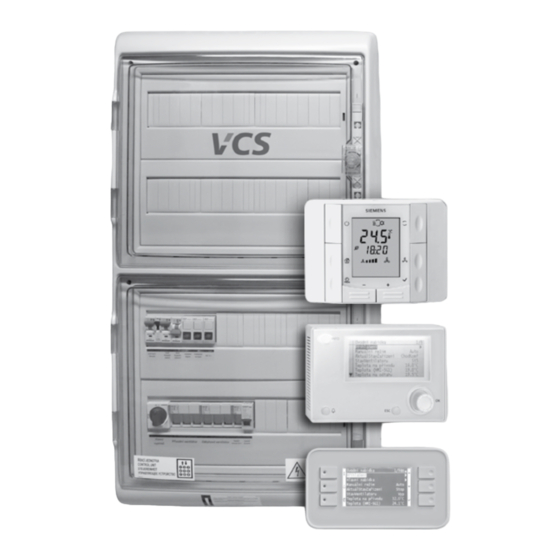

The VCS control unit software is the intellectual property Any changes or modifications to individual components of of REMAK a.s. the VCS control unit which could affect its safe and proper functioning are forbidden. VCS control units are manufactured in accordance with…

-

Page 4: Equipment Characteristics

In addition to local VCS controllers, so-called remote control switchboard). Both designs are equipped with transparent can be used. For this control, you need to connect VCS to LAN, doors. Th e controls are situated below these doors. Further, WAN or Internet (For production, the control unit must be the VCS control unit can be produced as a built-in assembly confi gured/ordered with the required functionality).

-

Page 5

«Other Controls». External control via one or two non-voltage contacts. Control from parent system When integrating HVAC with the VCS control unit into complex building management systems (BMS), it is also possible to connect to these systems. Subsequently, it is possible to control and monitor the HVAC through them. -

Page 6: Design

Design Design Boxes Indoor VCS control units are built into plastic or sheet metal Th e control system design is based on the selection of re- cabinets with front transparent doors under which controls quired features and on its internal confi guration. Th e design are located.

-

Page 7

Any changes or modifi cations to individual components Th e system or device documentation also includes the oper- of the VCS control unit which could aff ect its safe and ating and inspection documentation kept during the device proper functioning are forbidden. -

Page 8

The VCS unit installed in steel switchboard boxes can also be Never use abrasive cleaners, cleaners unsuitable for plas- placed directly on the floor. The cables can be run along cable tics or acid or alkaline solutions to clean to unit. -

Page 9: Commissioning

For a general overview of parameters available in the menu applicable local wiring standards and regulations. Before put- and access authorization of users, refer to the chapter VCS ting the unit into operation, an initial wiring inspection must – Parameter Overview and Default Factory Settings. For the be performed in accordance with the national regulations.

-

Page 10

Commissioning Location of Control System Sensors Figure 9 – Room sensor installation Inlet Air Temperature Sensor (NS 120) Control and anti–freeze sensors must always be situated behind the heater, respectively cooler – to measure the sup- ply air temperature. They must not be situated in the room. VO antifreeze protection sensor (NS 130R) The return water temperature sensor must be situated in the return water line from the water heater so that it will be… -

Page 11: Control And Protection Functions

Th e fi rst device, i.e. the master controller, terminal resistor setting is performed using the soft ware (ensured by REMAK in the factory). Th e last device terminal resistor setting is performed on the last frequency inverter in the line connection.

-

Page 12

Main Control Features safety features are activated. The VCS control unit enables automatic control of the follow- Depending on the failure consequence, the following happens: ing basic functions for air temperature adjustment: The failure is only signalled and safety features are automati- Heating cally activated. -

Page 13

If the temperature is Electric heater control in the REMAK unit is doubled – the still falling and drops below 8°C (factory settings), the following heater thermostat failure signal is simultaneously sent to the protection actions will be immediately taken regardless of the controller and auxiliary module. -

Page 14

Control and Protection Functions Further re-lighting of the burner is possible once the protec- ence temperature (see the Data Points). The heat pump will be tion time of 150 seconds has elapsed. Modular control of started if the outdoor temperature is higher than the reference the burner is step-less based on the actual requirement (set temperature (with hysteresis of 3 °C). -

Page 15: Additional Operating Modes And Functions

Control units VCS Control and Protection Functions Plate heat exchanger Inverter Unit and Single-Stage Condensing Unit Combination – air-handling unit run-out When cooling is required, the inverter will be switched on In some cases, the run-out will be performed when the first and then the output will be raised to the maximum.

-

Page 16

Depending on the technology used, control for the required Auxiliary After-Heating Function with EOS humidity can be performed by the VCS control unit or by an This function is applied when the main heater output is not autonomous control (e.g., integrated into the humidifier). -

Page 17

Fan Speed Compensation cooling – fan. So the change in the fan speed is applied first The VCS control unit system enables the pre-set fan speed and then active cooling is applied as the request for cooling is to be adjusted depending on the air temperature, air quality rising. -

Page 18: Control (Hmi-Sg Controller)

/h. This value is then entered the Data Point Settings – Fans). as the maximum range of the sensor in the VCS using HMI. Single-Speed Fan Backups (ON/OFF Control) Note: In AC, the «Max. Air Flow Rate» is stated for the fan as- The backup motor is started if the main motor fails.

-

Page 19

It is necessary to set the following parameters of the VCS The operating mode determines which operating state will be control Unit (see List of HMI Data Points): active according to priorities (see Operating Modes). -

Page 20

Additional Operating Modes Air-Handling Unit Additional Operating Modes Figure 17 – Operating modes If no operating mode is applied and the time schedule mode is in the Stop state, the air-handling unit can be started from additional operating modes. The user can use the following additional operating modes to start the air-handling unit: Alarm A Night chilling… -

Page 21

Control units VCS Additional Operating Modes Night Chilling Termination If the following condition is fulfilled: During night chilling, cold outdoor air is used to cool internal > T rooms of the buildings, thus excess heat accumulated in buildings during the day in summer months is removed. Night… -

Page 22

Temperature modes The following parameters are set for the weekly and daily schedules: The VCS control unit system offers the possibility to maintain Start time (= end of previous interval) the controlled room or supply air temperature using two user… -

Page 23

5 °C to 40 °C Relative humidity < 85 % Controller Description Warning: To avoid unintentional unit start-up, the master switch must be Table 3 – Function Buttons description switched off and locked when repairing the VCS unit. Button Icon Name Function description… -

Page 24

Room temperature in °C digit and numerical) to be set, each for a different access level. (increment 0.1 °C) Factory set default rights to access the VCS control unit using the HMI controller: Room temperature in °F (increment 0.5 °F) Table 5 –… -

Page 25

Control units VCS Control (HMI-SG) Data Point List Access and Editing Communication Settings An overview of the structure of parameters accessible via the Once the HMI-SG controller has been connected to the control HMI-SG controller is available in the List of Data Points upon unit, the communication between both devices will be set logging in using the appropriate access right level. -

Page 26

HMI-SG controller’s operating mode. System Date and Time Settings Here, the actual VCS system date and time can be set – First Control Unit Start-Up Using HMI-SG Controller these setting are required for correct functioning of the time 1) Press the Plus (T5), Minus (T4) and Mode (T8) buttons schedule programs. -

Page 27

Operating Screen (Examples) connected to the device failure detection inputs (incorrect state of the contact) occurs, the VCS control unit will au- After making the HMI-SG controller a service controller, it is tomatically put out an alarm in accordance with an internal possible to change the control unit settings. -

Page 28

Use the Program (T3) or Presence (T2) buttons to exit the Quick Menu. Only those values which are included within the given version of the VCS unit are displayed. Briefly press the OK (T6) button to display the values listed… -

Page 29

Control units VCS Control (HMI-SG) List of Data Points, Factory Settings Additional Operating Modes and Function Settings Warning: Additional operating modes and functions can be activated The device parameters are structured and made available to in the List of Data Points in the section Settings – Additional users in accordance with their user roles (access levels). -

Page 30: List Of Data Points (Hmi-Sg Controller)

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level Monitor Temperature °C Temperature in the inlet °C Temperature in the room 1 °C Temperature in the room 2 °C Room unit 1 °C Room unit 2 °C…

-

Page 31

Control units VCS List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 1 on 043 G Water cooler pump state 0 off 1 on 044 G Evaporator cooling stage 1 off… -

Page 32

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level Humidifier state Settings Temperature modes 102 G Comfort — cooling 24.6 °C 104 G Comfort — heating 22.6 °C 106 G Economy — cooling °C 108 G… -

Page 33

Control units VCS List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level Inlet fan output St1 setting (a factor of 10) % (m /h, Pa) Inlet fan output St2 setting… -

Page 34

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level + 1 stage + 2 stages + 3 stages + 4 stages 185 A For operating stage St2 — 4 stage — 3 stage — 2 stage — 1 stage… -

Page 35

Control units VCS List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 3 Heating + Cooling 198 S Air quality dependent fan speed compensation 0 No 1 Yes 199 S… -

Page 36

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 216 A Control signal 0-10 V or 2-10 V, heat exchanger by-pass damper 0 0-10V 1 2-10V 217 A Control signal 0-10 V or 2-10 V, chamber by-pass damper 0 0-10V 1 2-10V Required inlet temperature extra set-point… -

Page 37

Control units VCS List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 274 U Heat pump 0 no 1 variation A 2 variation B 275 U Type of gas heating… -

Page 38

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 340 U Cooling end point (outdoor temperature) °C 342 U Maximum cooling compensation (speed) -100 100 344 U Heating initial point (outdoor temperature) °C 346 U Heating end point (outdoor temperature) -

Page 39

Control units VCS List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 268 S The signal voltage request of START (Toshiba) Cooling 394 U Outdoor temperature to enable cooling – all versions °C… -

Page 40

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level Mixing Minimum fresh air value setting Minimum fresh air value setting – Comfort mode (pool unit) Minimum fresh air value setting – Economy mode (pool unit) 485 U Minimum fresh air flow rate setting 487 U… -

Page 41

Control units VCS List of Data Points (HMI-SG controller) List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 1 decrease 556 U Compensation display Humidity-dependent mixing damper position compensation 560 A… -

Page 42

List of Data Points (HMI-SG controller) Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 678 A Derivative factor — AP from return water 680 A Proportional factor — AP from inlet air 682 A Integrating factor — AP from inlet air 684 A Derivative factor — AP from inlet air 686 A… -

Page 43

Control units VCS Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 770 S 771 A Derivative factor Difference between required and inlet temperature monitoring 802 G Maximum difference (±°C) °C 804 G Minimum limit (°C) °C… -

Page 44

Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 843 S Number of message repeating during error transfers 844 S Number of error transfers for communication failure evaluation 845 S Frequency inverter 1 address, inlet fan 846 S Frequency inverter 2 address, inlet fan backup or second inlet fan 847 S… -

Page 45

Control units VCS Menu HMI-SG Factory Settings Parameter Notation Reading Value Meaning code level code level 898 A Displayed time format — 12h/24h 0 24 h 1 12 h Passwords 899 S Password for Service level access 9999 901 A… -

Page 46: List Of Failures (Hmi-Sg Controller)

List of Failures (HMI-SG controller) Failure Failure Causes Description Reduced humidifi- Reduced humidification output due to the temperature priority (swimming-pool unit) cation output – an information message. 1.) Communication error between control unit and the auxiliary fan frequency inverter (Modbus data bus) – inverter internal error; wrong settings of the frequency inverter data points –…

-

Page 47

Control units VCS List of Failures (HMI-SG controller) (continuation) Failure Failure Causes Description Outdoor temperature Information message – The heat pump blocked due to outdoor temperature dependent heat pump blocking Heat pump Heat pump failure – contact Humidification Humidifier failure — contact… -

Page 48

List of Failures (HMI-SG controller) (continuation) Failure Failure Causes Description Electric reheating Electric after-heater failure — thermostat Water heater Water heater pump failure — contact pump Water heating ad- ditional antifreeze Electric heating additional PMO — thermostat protection (PMO) Inlet fan Backup inlet fan error — thermo-contact 1.) Backup inlet fan error — flow sensor Inlet fan (air-… -

Page 49: Remak Mobile App

(from v. 4.0.3) in installations / applications where you can use Wi-Fi LAN and / GSM mobile data to connect to the Internet. Mobile applications such as HMI to VCS serve as a user-friendly driver for basic HVAC control — triggering desired mode (+ switching off), setting (user-friendly parameters only) and simple operation overview (feedback).

-

Page 50

HMI-DM (HMI-TM) control devices ensure communication Figure 23 – HMI-DM cotroller between the VCS control unit and the user. Th ey are intended for air-handling device control, handling and service. Th e HMI control device can be connected to the POL4xx or POL6xx Info controllers. -

Page 51

Control units VCS Control (HMI-DM,HMI-TM controllers) Figure 24 – Installation on a Wall Table 2 – Function Buttons Button Activity Description (Name) — Scrolling the list upwards Press — Increases the parameter value — Hold this button longer than 1.5 s to speed up the… -

Page 52

Control (HMI-DM,HMI-TM controllers) Value Settings Display Layout If the description and value of the parameter is highlighted on Figure 26 – LCD isplay the line, the highlighted value can be changed. Turn the knob (or use the Up and Down buttons) to select the line. -

Page 53

80 m. Switch the HMI@Web main switch on. If a greater distance between the PC and the VCS control unit controlled by the HMI@Web controller is desired, it will be necessary to use a structured network (Ethernet) including active network elements – see * This cable is not part of delivery. -

Page 54

Control (HMI@Web – Connection to PC and LAN/WAN) Connection of the VCS control unit After setting the HMI@Web unit (following the below de- with the HMI@Web controller to the LAN scribed procedure), and when the HMI@Web default address complies with network addressing, it is only necessary to en- Warning able new hardware in the infrastructure administration –… -

Page 55

Control units VCS Control (HMI@Web – Connection to PC and LAN/WAN) 3rd Step Setting the Web@HMI for Connection Figure 35 – Log-in screen The Web@HMI controller can be configured from the web interface (the same one which serves for normal operation of the system). -

Page 56

Control (HMI@Web – Connection to PC and LAN/WAN) 4th Step: How to Change the HMI@Web Controller IP Then it is necessary to send (plan) the change entry – after Address that, the settings must be finished using the option «Apply + +Reset». -

Page 57

IP address via port 80 (http). Other communication ports must be DISABLED to keep the operation secure! REMAK does not bear any responsibility for any misuse of the HMI@Web software (Windows CE) or unauthor- ized penetration of the inner LAN network due to insuf- ficient inner network security. -

Page 58

Control (HMI@Web – Connection to PC and LAN/WAN) Internet Settings (Explorer Cookies): Figure 43 – Temporary Files’ Settings (IE) Go to the Internet Explorer menu «Tools» / «Internet Options» >> «Privacy» >> «Advanced» >> «Accept Cookies» (see fig. # 16) Figure 41 –… -

Page 59

Control units VCS Control (HMI@Web – Connection to PC and LAN/WAN) Basic HMI@Web Operation HMI@Web Environment Description Settings – Recapitulation Th e Web controller HMI@Web is controlled using the fol- The basic HMI@Web system commissioning settings to lowing buttons: prepare it for operating staff :… -

Page 60: Scada (Supervisory Control And Data Acquisition)

The VCS is equipped with a web server running SCADA VCS. time is assigned with a desired program state (fan speed Just connect the VCS to the LAN / WAN and then use the stages and temperature mode). The program state can be…

-

Page 61

Control units VCS List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units Monitor Monitor Current modes Current modes ActStateEquipment Current device state FanStageExtCnt Fan output stage (external control) FanStatus Fan state… -

Page 62: List Of Data Points (Hmi-Dm, Hmi-Tm And Hmi@Web Controller)

List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units StateHumidifier Humidifier state Settings Settings Date Date and Time time TimeValidity System time validity Temp modes Temperature modes Comfort — Heating Comfortable heating 22.6 0 °C…

-

Page 63

Control units VCS List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units RundownTmTrans Time transition to 1St speed — two-speed fans BlckHighSpeedFan Outdoor temperature-dependent fan speed interlocking °C ForceStrtTimOn1St Forced fan start-up to 1St speed (TRN – damper output absent) °C… -

Page 64

List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units MinRunTm Minimum operating time for heat pump heating 9999 BlckTmAgainStrt Re-heating blocking ActiveHeatPump Heat pump switching on HysOffHeatPump Digital output opening hysteresis AlarmFromOutTmp Information — outdoor temperature dependent heat pump heating blocking StartAnalogVal… -

Page 65

Control units VCS List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units CompHEnd Heating end point (outdoor temperature) °C MaxValCompStgHtg Maximum heating compensation (speed) -100 100 ActValComStgFanHtg Current heating speed compensation… -

Page 66

List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units GasHeatingMaximalTempFlueGas Maximum temperature of flue gas PropFactor Proportional factor IntegFactor Integrating factor DifferFactor Derivative factor GasHeatingMinimumTempFlueGas Minium temperature of flue gas PropFactor Proportional factor IntegFactor… -

Page 67

Control units VCS List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Menu HMI-DM,HMI-TM a HMI@WEB Factory settings Menu Meaning Value Units PropFactor Proportional factor IntegFactor Integrating factor DifferFactor Derivative factor HrecDampCompHumidity Humidity-dependent mixing damper position compensation factors PropFactor Proportional factor… -

Page 68

List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) Function activation — Max. limit of fresh air ac- ActiveMaxFrshAirDHrec cording to T outdoor (vent. unit) Apply + Reset Reset after configuration of additional modes/functions HMI-SG HMI-SG DisplayedRoomTemp Room temperature display, combined or inlet temperature SetpoitRangeCorr Required value compensation setting +/- °C… -

Page 69

Control units VCS List of Data Points (HMI-DM, HMI-TM and HMI@WEB controllers) ActGatewayAdr Current gate address GivenIPAdr IP address input GivenMaskAdr Mask address input GivenGateAdr Gate address input HostName Host name MACAdrress MAC address Web user name HMI@WEB user name:… -

Page 70

List of failures (HMI-DM, HMI-TM and HMI@WEB controllers) Failure name Failure Description SupplyTmpSnsr Inlet air temperature sensor RoomTmpSnsr Room air temperature sensor HMI-SG1 Local HMI-SG1 controller HMI-SG2 Local HMI-SG2 controller ReturnAirTmpSnsr Outlet air temperature sensor OutTmpSnsr Outdoor temperature sensor HtgFrstTmpSnsr Return water temperature sensor FrostTmpSnsrHeatEx Antifreeze protection temperature sensor… -

Page 71: List Of Failures (Hmi-Dm, Hmi-Tm And Hmi@Web Controller)

(outlet) air temperature monitoring. Remote Signalling HeatPumpDefrost Heat pump defrosting function The VCS Control unit can optionally be equipped with one or two outputs for remote signalling. Inlet Pressure Unconnected or damaged Depending on the configuration, the following: pressure sensor — inlet fan Only failure (non-potential contact, max.

-

Page 72: Connection To The Master System (Lonworks Standard)

Controller Menu. Thus it can Network Variable: nviPress_Flow03 be determined if the outdoor temperature sensor is connected directly Description: Not used to the VCS control unit or its temperature reading is sent through the Object: SNVT_count communication (LonWorks). Network Variable: nviPress_Flow04…

-

Page 73

Control units VCS Connection to the Master System (LonWorks Standard) Active Req. cooling temperature (Comfort) Default: Value: Not used State: Req. heating temperature Remark: The State must be set to «1» to be used (cascade, inlet) for the Value Req. cooling temperature… -

Page 74

Connection to the Master System (LonWorks Standard) Network Variable: nvoPress02 Network Variable: nvoPerc09 Description: Not used Description: Air humidity in the inlet Object: SNVT_press_p Object: SNVT_lev_count Network Variable: nvoPress_Flow00 Network Variable: nvoPerc10 Description: Current request for the inlet fan Description: Air humidity in the room Object: SNVT_flow… -

Page 75

Control units VCS Connection to the Master System (LonWorks Standard) Cooling DX, 2st >5 Not defined Heat recovery State: Inactive Active Water heating — pump Network Variable: nvoState Electric heating, Stop Description: Alarm classes, Control mode Electric heating, 1st Object:… -

Page 76

Connection to the Master System (LonWorks Standard) Pressure differences (air-flow), outlet Remark: *The bit name order can be reversed in some LON software tools Outdoor air humidity Air humidity difference, inlet Network Variable: nvoDO Air humidity difference, room 53 Description: Alarms Dew point Object:… -

Page 77: Connection To The Master System (Modbus Standard)

The Modbus communication protocol works using the Master/ 16-bit for real values (Unsigned Word) Slave principle. The Slave function is used for the VCS control 16-bit for status values (Signed Word) unit communication with the master system. Thus, the VCS…

-

Page 78

VCS control system variants at the discretion of REMAK a.s. For example, if the VCS control system (air-handling device) has not been equipped with gas heating, it will not be possible to use these variables. -

Page 79

Control units VCS Connection to the Master System (ModBus Standard) Input states (Read) (continuation) Adress Description Values/Units Remarks 1×0027 Supply fan alarm OK*Alarm 1×0028 Supply fan fdbk OK*Alarm 1×0029 Sply fan deviation Passive*Active 1×0030 Exhaust fan alarm OK*Alarm 1×0031 Exhaust fan fdbk… -

Page 80

Input states (Read) (continuation) Adress Description Values/Units Remarks 1×0064 1×0065 1×0066 1×0067 1×0070 Filter alarm OK*Alarm 1×0071 Supply filter alarm OK*Alarm 1×0072 Exh filter alarm OK*Alarm 1×0073 Fire alarm OK*Alarm 1×0074 Supply tmp fire alm OK*Alarm 1×0075 Exh tmp fire alarm OK*Alarm 1×0076 Inlet temperature (antifreeze protection) -

Page 81

Control units VCS Connection to the Master System (ModBus Standard) Input states (Read) (continuation) Adress Description Values/Units Remarks 1×0101 1×0102 RmUTmp1 °C OK*Alarm 1×0103 RmUTmp2 °C OK*Alarm 1×0104 BrnrFlueTmp °C OK*Alarm 1×0105 PreElHtgTmp °C OK*Alarm Input register (Read) Adress Description… -

Page 82

Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks Bit6 Bit7 Bit8 Bit9 Bit10 Bit11 Bit12 Bit13 Bit14 Bit15 3×0006 Digital inputs (Word 2) 0-65535 0-1 for each bit or counted binary to a decimal number Bit0 Bit1 Bit2… -

Page 83

Control units VCS Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks Bit6 Bit7 Bit8 Bit9 Exhaust fan, running Bit10 Exhaust fan, off Bit11 Bit12 Bit13 Bit14 Bit15 3×0010 Digital outputs (Word 2) 0-65535… -

Page 84

Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks Bit6 Heat pump DO 1 Bit7 Bit8 Extra el heating, off Bit9 Extra el heating, stage 1 Bit10 Bit11 Bit12 Bit13 Request for humidification Bit14 Bit15 3×0012 Digital outputs (Word 4) -

Page 85

Control units VCS Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks Bit7 Exhaust back up Bit8 Cooling Bit9 OverHeat Burner heating Bit10 Heating recovery Bit11 Bit12 Heating recovery frost Bit13 Bit14 Heating recovery damper… -

Page 86

Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks Bit8 Bit9 Bit10 Bit11 Bit12 Bit13 Room unit 1,2 — temperature Bit14 Supply temperature deviation Bit15 Room/Exh temp deviation Alarms (Word 4) 3×0016 0-65535 0-1 for each bit or counted binary to a decimal number Bit0 Supply press/flow deviation… -

Page 87

Control units VCS Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks 10=Stop 11=OverRun 12=StartUp 12=Start 3×0018 Act fan step Off*Stage1*Stage2*St age3*Stage4*Stage5 3×0019 3×0020 Op mode man st/tmp 0-11 Auto*Off*Eco St1*Comf St1*Eco St2*Comf St2*Eco St3*Comf… -

Page 88

Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks 3×0041 Htg pump cmd Off*On 3×0042 El htg outp signal 0 — 100% 3×0043 El heating cmd Off*On 3×0044 Heat pump Cooling 0 — 100% 3×0045 Heat pump 0 — 100%… -

Page 89

Control units VCS Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks 3×0078 3×0079 3×0080 3×0081 3×0082 3×0083 3×0084 Outdoor air humidity — relative %r.H. 3×0085 Outdoor air humidity — absolute `-x.y — +x.y g/kg… -

Page 90

Connection to the Master System (ModBus Standard) Input register (Read) (continuation) Adress Description Values/Units Remarks 3×0113 Act exh fan stpt 0-100% (0 — x l/s) 3×0114 3×0115 3×0116 3×0117 3×0120 Hour 3×0121 Minute 3×0122 Second 3×0123 Year 3×0124 Month 3×0125 3×0130 Burner flue temp °C… -

Page 91

Control units VCS Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (continuation) Adress Description Values/Units Remarks Bit13 Bit14 Bit15 Unsigned Word Present value 4×0005 Control state required by BMS Auto*Off*St1*St2*St3* (variant without air temperature St4*St5 conditioning) 4×0006 Device state –… -

Page 92

Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (continuation) Adress Description Values/Units Remarks 4×0033 4×0034 4×0035 4×0036 Sply max limit `-x.y — +x.y °C (factor 10) Higt limit 4×0037 Sply min limit `-x.y — +x.y °C (factor 10) Low limit 4×0039 Set-point of relative humidity — Comfort 0 — x %r.H. -

Page 93

Control units VCS Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (continuation) Adress Description Values/Units Remarks Advanced mode Signed Word PresentValue 4×0070 4×0071 4×0072 4×0073 4×0074 4×0075 4×0076 4×0077 4×0078 4×0079 4×0080 4×0081 4×0082 CaseFlowLimtMinDev °C (factor 10) -

Page 94

Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (continuation) Adress Description Values/Units Remarks 4×0104 4×0105 4×0106 4×0107 4×0108 4×0109 4×0110 4×0111 4×0112 4×0113 4×0114 4×0115 4×0116 Control constants 4×0201 Cooling (factor 100) Gain — Signed Word 4×0202 Cooling 0 — x sec Integral — Unsigned Word… -

Page 95

Control units VCS Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (continuation) Adress Description Values/Units Remarks 4×0223 Electrical heating 0 — x sec Integral — Unsigned Word 4×0224 Electrical heating 0 — x sec Differential — Unsigned Word… -

Page 96

Connection to the Master System (ModBus Standard) Holding register (Read/Write) [03:H] (pokračování) Adress Description Values/Units Remarks 4×0260 Exhaust fan 0 — x sec Differential — Unsigned Word 4×0261 Humidification (divider 100) Gain — Signed Word 4×0262 Humidification 0 — x sec Integral — Unsigned Word 4×0263 Humidification… -

Page 97: Connection To The Master System (Bacnet Standard)

BACnet/IP (BMS) restart and other settings of the BACnet server can be carried out through the web page (calling the address set in the VCS The VCS control unit enables integration of the centralized control unit). For detailed information on the BACnet/IP Stand-…

-

Page 98

Connection to the Master System (BacNet Standard) List and Description of Basic Data Points ((continuation)) OpModeBmsTimeSt.Swtch BMS control mode (control, master system) OpModeBmsTimeStTmp.Swtch BMS control mode (control, master system) TmpSpv.CoSpvHtg Required value for heating — Comfort TmpSpv.CoSpvClg Required value for cooling — Comfort TmpSpv.EcSpvHtg Required value for heating — Economy TmpSpv.EcSpvClg… -

Page 99: Pool Units — Descriptioon Of Control

Control units VCS POOL UNITS – description of control The VCS also allows the control of air-conditioning units Pro-Vapor Pool Unit (Units without Integrated Heat Pump) designed to ventilate swimming pools (swimming pools, water — The required humidity is achieved by mixing. By supplying parks, rehabilitation complexes with water procedures, etc.).

-

Page 100

POOL UNITS – description of control Circulating damper intervention is the same, except for the inlet and outlet dampers, which are controlled according to the humidity Enabled in economy mode heating or dehumidification stage requirement (Economy mode, dehumidification of the 1st 1. -

Page 101: Plc Controller For Compressor Output Control

Control units VCS PLC Controller for Compressor Output Control The selection is made by the relay – KA11 (closed = heating). Then the unit output is controlled by the 0-10V analogue signal. Operation of the unit is indicated by a dry contact, the same way as an error.

-

Page 102

PLC Controller for Compressor Output Control Viewing Temperatures and Alarms 2. Using the buttons, select «PASS» and press the SET button to confirm. 3. Using the buttons, enter the numerical code Viewing Temperatures required for the parameter group in question (Level 1 or 1. -

Page 103

Control units VCS PLC Controller for Compressor Output Control P-17 Coolant: Used coolant type. Application Version Settings (0= R404A, 1=R22,2=R744, 3 = R290, 4 = R134A, 5 = R407C, 6 = R410A, 7 = R427A, 8 = R507A). One compressor with output P-32 PID HP Udz: PID control upper insensitive zone. -

Page 104

PLC Controller for Compressor Output Control Additional Display Views (P-79 parameter) Code Description Outr The sensor is out of the measuring range. An06 Digital compressor discharge temperature. An10 Evaporation temperature An11 Condensation temperature An12 Evaporation pressure An13 Condensation pressure An14 Inlet temperature 1 An15 Inlet temperature 2… -

Page 105

Control units VCS PLC Controller for Compressor Output Control Standard Setting Values Code Description Range: Def. P-51 PID Cond Ti 100.0 S-00 Set Te -10.0…10.0°C P-52 PID Cond Td S-01 Set Tc 30.0…90.0°C 63.0 P-53 PID Cond _Utz S-02 Set Cond 20.0…S-01°C… -

Page 106: Electronic Expansion Valve Overheating Controller Ec3-X33

Electronic Expansion Valve Overheating Controller EC3-X33 If the output relay is not used, the user must ensure proper safety regarding power supply breakdown-related failures. Output for EX4 at 24 V DC, max. 0.8 A to 8 valves 0…60 °C 1…25 °C (the longest Teplota okolí…

-

Page 107

Control units VCS Electronic Expansion Valve Overheating Controller EC3-X33 Conductor Marking and Purpose Digital input I operation according to com- EX valve connection using terminated cable mands for the compressor/thermostat (A white, B black, C brown, D blue) Operating EX8 (respectively EX7) -

Page 108

Electronic Expansion Valve Overheating Controller EC3-X33 ECD-002 Display with Buttons (LED Indicators and Settings) Flashes: The valve opens. On: The valve is open Flashes: The valve closes. Settings: Parameter On: The valve opens. Increases Scrolls On: Command to run Off: N/A Flashes: Exhaust On: Alarm Decreases… -

Page 109

Control units VCS Electronic Expansion Valve Overheating Controller EC3-X33 Main Parameters – change if other settings are desired Factory Actual Code Parameter description and options Min. Max. settings settings Password Coolant: 0 = R22 1 = R134a 2 = R507 3 = R404A 4 = R407C 5 = R410A 6 = R124… -

Page 110

Electronic Expansion Valve Overheating Controller EC3-X33 ECD-002 Display Installation The ECD-002 display can be connected at any time during operation. The EC2-371 is integrated into a 71 x 29mm panel – see dimensional drawing. Insert the device into the panel (1). The swivel lugs must be inserted into the device edges. -

Page 111

Control units VCS Electronic Expansion Valve Overheating Controller EC3-X33 Illustrative Procedure of EC3-X33 and ECD-002 Settings Data display Dimensions EX3-X33 EX3-X33 EX3-X33 ECD-002… -

Page 112: Khd-S1

KHD-S1_ _.R Backup System Wiring Diagram Capacity control 0…10 V Faults Fresh air Unit Alarm Comp Mode: Header Heat/Cool ON/OFF Main switch Failure Filter Filtr (21/28bar) 4…20 mA Relief air Valve in position without power (Cu8 -50) (1.7/2.7bar) 4…20 mA Building wall Legend: Note: The 4-way valve is displayed in the «cooling»…

-

Page 113: Unit Activation

Control units VCS Unit Activation Unit Activation Unicon Air Flow Sensor Settings Sensor operation (Mode) – set to 5.00 Check the correct interconnection of the control unit and air- Adjust measuring range in Pa (in accordance with max. pres- handling unit. Check the motors (frequency inverters) — power sure of the fan).

-

Page 114

Unit Activation Coolant Handling To ensure stepless air-flow control using the Unicon sensor and to prevent the fan output cycling, we recommend setting The used HFC type coolants (e.g. R404A, R407C, R410A,…) the frequency inverter start-up and run-down ramps to 180 fall into the category of monitored greenhouse substances s (Danfoss frequency inverter –parameters 3-41 and 3-42). -

Page 115

If a failure (incorrect state of the contact) Electric Heater Specialities occurs, the VCS control unit will automatically put out an alarm in accordance with an internal algorithm – indicating The EOS series electric heater design provides safe, reliable the faulty object and in case of severe failures stopping the and long service life. -

Page 116: Troubleshooting

Verify the water cooler circulation pump activation and operation (at active cooling signal above 20% = 2V) Spare parts are not included in the VCS unit delivery. Antifreeze Protection Sensor Failure If any spare parts are needed, they can be ordered from the manufacturer or regional distributor.

-

Page 117: Disposal And Recycling

Printing and language mistakes are reserved. These Installation and Operating Instructions (as a whole or a part) must not be printed or copied without prior written permission from REMAK a. s., Zuberská 2601, Rožnov pod Radhoštěm, Czech Republic These Installation and Operating Instructions are the sole property of REMAK a.

-

Page 118

REMAK a.s. Zuberská 2601, 756 61 Rožnov pod Radhoštěm, tel.: +420 571 877 778, fax: +420 571 877 777, email: remak@remak.eu, internet: www.remak.eu…

Техническое обслуживание систем вентиляции и правила установки оборудования фирмы REMAK:

Для достижения нормального срока службы оборудования необходимо обеспечить соблюдение требований соответствующих технических стандартов, инструкций, указанных в наших технических записках и в Руководстве по эксплуатации и техническому обслуживанию, а также проведение регулярного технического обслуживания. Не допускать эксплуатацию агрегата в ненормальном рабочем состоянии.

Настоящий документ не является исчерпывающим. Для получения дополнительной, более подробной информации воспользуйтесь Руководством по монтажу, эксплуатации и техническому обслуживанию. Этот раздел содержит перечень некоторых основных рекомендаций и технических норм для правильной установки и обслуживания оборудования.

- VВсе наши агрегаты перевозятся на грузовом автотранспорте, погрузка на который осуществляется с помощью мостового крана. Для предотвращения повреждений компрессоров при транспортировке или в ходе монтажа, агрегаты не должны быть наклонены, не должны укладываться на одно сторону или в перевернутом положении. Поэтому необходимо, чтобы при перемещении в ходе монтажа или при транспортировке агрегаты всегда находились в рабочем положении.

- Наши агрегаты сконструированы для поднимания с помощью штанг, вставленных в соответствующие отверстия в элементах несущей конструкции агрегата. Для предотвращения контакта подъёмных тросов и цепей с установкой и повреждения ее конструкции рекомендуется использовать крестовину или распорные штанги. Поэтому рекомендуется строго соблюдать инструкцию по подъёму оборудования, поставленную вместе с установкой, в которой находится более подробная дополнительная информация.

- Поверхность, на которую установка будет поставлена, должна быть ровной и с достаточной несущей способностью, чтобы выдержала нагрузки от агрегата (см. чертёж весовых нагрузок, поставленный вместе с установкой, и техническую записку).

- Для глушения передачи вибраций на конструкцию, на которую агрегат установлен, необходимо во всех опорных точках использовать гасители вибраций. У агрегатов, которые будут поставлены на землю, рекомендуется использовать резиновые гасители вибраций, а для установок, располагаемых на крыше, рекомендуются пружинные амортизаторы.

- Для обеспечения правильного движения потока воздуха и свободного доступа для проведения технического обслуживания вокруг оборудования должно быть оставлено достаточно свободного места – см. спецификацию в технической записке к каждой установке. В случае расположения двух агрегатов возле себя, причем змеевиками друг к другу, расстояния, указанные в технической записке, необходимо удвоить.

Внимание! Несоблюдение этого технического правила автоматически несет за собой потерю гарантии и выплывающего из нее права на бесплатный ремонт, несмотря на то, по какой причине возникла неисправность.

- Перед чисткой агрегата, должны быть прочищены все трубопроводы рабочего оборудования. Если для прочистки труб необходимо применить химические вещества, то в этом случае испаритель необходимо перекрыть и обойти для предотвращения возможного повреждения медных трубок.

- При наличии загрязнений и/или агрессивного конденсата воды перед конденсатором холодильного агрегата должен быть установлен промежуточный теплообменник «вода-вода».

- Выполнение вышеупомянутых инструкций по монтажу является необходимым условием для признания действия гарантии и выплывающих из нее обязательств.

- Объём воды.

Для правильной работы агрегата необходим определённый объём воды, который рассчитывается по следующим формулам:

P = производительность по холоду холодильного агрегата и по теплу теплового насоса в кВт.

_t = разность температур, заданная микропроцессором в °C.

V = полезный объём воды, выраженный в кубических метрах (м3).

Использование неподготовленной или плохо подготовленной воды может вызвать образование накипи, ржавчины, эрозии, водорослей или осадка.

В случае необходимости следует привлечь специализированную компанию по очистке и водообработке, чтобы выбрать наиболее подходящий способ подготовки воды.

На любое повреждение, возникшее в результате коррозии, эрозии или преждевременного износа, причиной которых была плохая водоподготовка, гарантия не распространяется.

&

Агрегаты ‘воздух-воздух’.

- Vzduchotechnická potrubí musí být připojena na sání výtlačných ventilátorů, jejichž pokles zatížení musí být v souladu s projektovanými hodnotami jednotek.Воздуховоды подсоединены на всасывание вытяжных вентиляторов, понижение загрузки которых должно быть в соответствии с проектными величинами установок.

- Подсоединение этих воздуховодов к агрегатам должно осуществляться посредством антивибрационных вставок из непроницаемой ткани. Это имеет принципиальное значение для предотвращения передачи вибраций от агрегатов на воздуховоды.

- Особое внимание надо уделять проектированию и монтажу всасывающего трубопровода и напорного воздуховода для змеевиков теплообменников так, чтобы не возникали препятствия, ограничивающие пропускную способность потока воздуха. Низкий расход воздуха, протекающего через змеевик теплообменника, становится причиной ненормальной работы агрегата и его окончательного выхода из строя.

Эти трубопроводы должны быть максимально короткими и по возможности проложены по прямой трассе.

- Защитные решетки, установленные на всасывании наружного воздуха, должны быть конструированы так, чтобы создавали минимальное сопротивление потоку воздуха.

- Должны быть приняты все необходимые меры для предотвращения смешивания выбрасываемого и рекуперативного (возвратного) воздухa (кратковременное взаимное соединение контуров воздуховодов).

- Воздух для теплообменника не должен всасываться вблизи источников тепла и/или загрязнений.

- За решетками на выхлопах или на всасывании должны быть установлены сетки для предотвращения проникания птиц и мышей в воздуховоды вентиляционной системы.

Агрегаты ‘воздух-воздух’ и кровельные агрегаты.

- Все наружные и внутренние агрегаты (разделенная система охлаждения кондиционирования) оснащены сливными поддонами, расположенными под змеевиками теплообменников.

- Сливной трубопровод должен быть такого же диаметра (или больше), как и присоединительный патрубок агрегата, который, как правило, оснащен внутренней резьбой 1″, причём уклон трубопровода должен быть примерно 3 % в сторону потока жидкости.

- На трубопроводе должен быть установлен сифон, высота которого должна соответствовать высоте напора вентилятора, что не позволяет вентилятору создавать разрежение, которое препятствовало бы нормальному отведению конденсата.

Кровельные агрегаты.

- Между опорами вентиляционных воздуховодов, подсоединенных к кровельным агрегатам, и самими трубами следует вставлять звукоизоляционный материал для предотвращения передачи вибраций.

- Присоединительный трубопровод испарителя должен быть надлежащим способом подперт так, чтобы его вес не переносился на рабочее оборудование.

- Гидравлический контур испарителя должен быть оснащен следующим оборудованием:

- Два манометра с соответствующей впускной и выходной шкалой.

- Две антивибрационные соединительные вставки, предотвращающие передачу вибраций от агрегата на водопровод и позволяющие производить независимое отключение агрегата.

- Отсекающий клапан (на входе в устройство)

- Калибровочный клапан (на входе в агрегат)

- Два термометра (на входе и выходе).

- Циркуляционный насос.

- Предохранительный клапан бака.

- Автоматический сливной клапан бака.

- Расширительный бак.

- Фильтр на вводе, расположенный как можно ближе к фланцу испарителя.

- Расходомер.

Вышеупомянутые инструкции по монтажу для типовой серии RED LINE обуславливают признание действия гарантии; при несоблюдении этих инструкций действие гарантии и выплывающих из нее обязательств прекращается.

Инструкции, касающиеся антивибрационных соединительных элементов, устанавливаемых на трубопроводах, фильтра на входе в испаритель и расходомера обуславливают признание действия гарантии на к типовую серию BLUE LINE; при несоблюдении этих инструкций действие гарантии и выплывающих из нее обязательств прекращается.

- Разъемные компрессоры могут быть установлены на пружинных виброгасителях.

В этом случае надо устранить фиксаторы (деревянные колодки), блокирующие основание компрессора в соответствии с инструкциями на щитке, закрепленном на корпусе компрессора.

- Агрегат необходимо установить на расстоянии минимально 6 м от всех отражающих звук поверхностей, что предотвратит увеличение уровня шума примерно на 3 дБ (A) от всех отражающих звук поверхностей.

- Агрегат установить так, чтобы к местам чувствительным к шуму он был повернут боковыми стенками, излучающими минимальный уровень шума. В некоторых случаях с помощью простого приспособления можно избежать необходимости использования оборудования для подавления шума, как например противошумовые щиты.

Если агрегат установлен на крыше:

- Помещения, расположенные под ним, необходимо изолировать кровлей с высокой степенью звуконепроницаемости.

- Соответствующим способом должна быть усилена опорная конструкция, причем так, чтобы вибрации не переносились во внутрь здания.

- Установите агрегат на пружинные амортизаторы вибраций.

- Опорную конструкцию агрегата отделить от несущей конструкции здания, используя для этого соответствующие упругие соединительные элементы.

- Гидравлические трубы и электрические кабели агрегата необходимо отделить при помощи гибких соединений. Если агрегат установлен на двутавровых траверсах, высотой более 20 см, то по периметру между агрегатом и кровлей необходимо уложить подходящие панели.

Это позволит значительно снизить эффект «резонирующего шкафа», который в противном случае мог бы способствовать повышению уровня шума в просторе под агрегатом на 15 дБ (А).

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

В этой главе мы считаем важным припомнить всем пользователям и конструкторам рабочего оборудования основной концепт, соблюдение которого обуслaвливает правильное использование агрегата и длительный срок службы.

Наряду с соблюдением стандартных гарантийных условий, то есть регулярного проведения текущего технического обслуживания квалифицированными, специально обученными техниками в течение двенадцати месяцев гарантийного срока, это также профилактика дефектов и неисправностей в ходе эксплуатации. Проблемы этого рода не только в том, что они не включены в гарантию, а в том, что они могут повредить компоненты, на которые не распространяется гарантия из-за отсутствия соответствующей и надлежащей программы (плана-графика) работ по техническому обслуживанию.

Выполнение работ по техническому обслуживанию является важным для содержания агрегата в хорошем рабочем состоянии, что касается как его работоспособности, так и энергетической эффективности.

Каждый агрегат имеет свой журнал обслуживания, в котором пользователь или лицо, ответственное за техническое обслуживание агрегата, должны отмечать все подробности о проводимом техническом обслуживании и тем самым сохранять хронологическую документацию эксплуатации агрегата.

Если эта информация в журнал техобслуживания отсутствует, то это может рассматриваться как доказательство недостаточного технического обслуживания.

Поэтому мы рекомендуем заключить договор на техническое обслуживание с Сервисной службой для обеспечения регулярного технического обслуживания силами квалифицированным в этой специализации работником.

Это даст возможность своевременного выявления эксплуатационных недостатков, и свести к минимуму риск возникновения серьёзных неполадок.

Компания REMAK всегда готова провести анализ и оказать консалтинговые услуги, что касается составления программ и спецификаций по профилактическому техническому обслуживанию.

Однако следует не забывать о том, что все тепловые насосы должны иметь рабочий журнал для зимней эксплуатации.

Этот журнал должен выдать завод-изготовитель или кто-либо другой, кто берёт на себя ответственность за эксплуатацию и техническое обслуживание рабочего оборудования.

“»Отопительные агрегаты, которые отапливают помещения в зимнее время с полным или частичным использованием машинного оборудования и систем не на базе теплогенераторов, установок и систем с тепловыми насосами (…), должны вестись «Эксплуатационный журнал системы», выданный поставщиком рабочего оборудования или лицом, ответственным за эксплуатацию и техобслуживание существующего рабочего оборудование. Этот журнал должен содержать не только описание самого рабочего оборудования, но также и перечень элементов, подлегающих контролю, пределы допустимости этих элементов согласно действующему законодательству, а также интервалы контрольных осмотров (…).»

Ниже приводится краткое резюме некоторых важных рекомендаций и технических инструкций по обеспечению надлежащего технического обслуживания:

- Каждый месяц должна производиться подтяжка всех электрических соединений, особенно это касается подключений контакторов и ввода электроэнергии.

- Регулярно контролировать и чистить на приточном водопроводе испарителя в зависимости от вида источника воды и от срока службы водопроводной системы.

- Минимально раз в год проводить визуальный осмотр состояния напорного оборудований, особенно необходимо контролировать, если на поверхности не появляются признаки коррозии, если не коррозируются другие детали и, если не проявляются другие видимые дефекты.

- Если оксидация и коррозия не будут своевременно обнаружены и надлежащим способом остановлены, то может произойти ослабление стен с последующим снижением их механической прочности.

- Минимально два раза в год проводить контроль контура охлаждения, при этом необходимо отстранить любые обнаруженные утечки ХФУ (фреона).

- Минимально два раза в год, всегда перед началом летнего и зимнего сезона, прочистить змеевики теплообменников раствором специального препарата для удаления накипи и осадков, снижающих эффективность теплообмена.

- У агрегатов типа «вода-вода» один раз за полгода (6 месяцев) контролировать эффективность работы и чистоту теплообменника и конденсатора. Испаритель необходимо прочищать с использованием раствора специального препарата от удаления осаждений, запрещается использовать химические чистящие средства. Трубки конденсатора можно протирать тряпкой.

- Каждый месяц определять потребление (расход) электроэнергии у компрессоров и электродвигателей вентиляторов, измеренное потребление эл. энергии сравнить с параметрами, указанными на заводском щитке, определить все величины, которые не соответствуют данным, уведенным на заводском щитке.

- Контролировать загруженность хладагента, что необходимо производить измерением перегрева или переохлаждения. При помощи оборудования по обнаружению утечек проверить, если в оборудовании нет утечек фреона.

- Один раз за 6 месяцев проверить состояние механических компонентов с подвижными частями (вентиляторы, насосы).

- Один раз за 6 месяцев делать лабораторный анализ кислотности масла в контуре охлаждения. Масло и соответствующие фильтры всегда должны быть заменены после 5000 отработанных часов или через каждых 2 года.

- После каждых 10000 отработанных часов разъемного компрессора должен производиться контроль всех механических и электрических частей самого компрессора.

- Каждый год производить контроль фильтров в контуре охлаждения и замену фильтрующих вкладышей.

Агрегаты ‘воздух/воздух’, кровельные агрегаты или агрегаты с радиальными вентиляторами

- Подводящие и циркуляционные трубопроводы должны чиститься один раз в год, если они проложены в сильно перегруженных или пыльных помещениях, то чаще.

- Один раз за три месяца проверить действие и работоспособность регулирующих и пусковых клапанов, при необходимости промазать.

- Один раз за три месяца сooснoсть ременных шкивов двигателя и вентилятора.

РЕКОМЕНДАЦИИ ПО ПЕРВОМУ ЗАПУСКУ

Все наши агрегаты проходят стендовые испытания на производственном заводе. Пуско-наладочные работы должны выполнять техники лицензированного центра Сервисной службы прямо на месте будущей эксплуатации установки.

Контрактные гарантии будут подтверждены только после завершения этих работ.

Техники лицензированного центра Сервисной службы могут выполнить только первый запуск, а не имеют право производить подключения и работы с системой агрегата.

Прежде чем заказывать в лицензированном центре Сервисной службы проведение первого запуска агрегата, необходимо выполнить следующие подготовительные операции:

- Произвести проверку исполнения и контроль правильности электрических и гидравлических подсоединений и вводов.

- Подключить агрегат к вводу электросети не менее чем 24 часа до прибытия техников специализированного центра Сервисной службы.

- Правильно заполнить гидравлическую систему и удалить воздух из заполненного гидравлического трубопровода.

- Докончить все необходимые работы, напр., монтаж трубопровода для отведения конденсата и т.п.

- Проверить направление вращения насосов.

- Проверить и отстранить все перемычки, которые могут быть применены на защитном и аварийном рабочем оборудовании.

- Вычистить фильтр на вводе подающего водопровода в агрегат.

- Убедитесь в том, что в наличии имеется хотя бы 75 % общей тепловой нагрузки.

- Проверьте, если ввод электрической энергии является достаточной и соответствует агрегату (агрегатам) а другому рабочему оборудованию.

- Проверить исправность затяжки электрических соединений.

- Предоставить техникам лицензированного центра Сервисной службы всю документацию, поставленную в комплекте с агрегатом.

Специалисты сервисного центра оперативно выполнят все виды работ по техническому и сервисному обслуживанию систем вентиляции. А также произведут монтажные и пуско- наладочные работы вентиляционного оборудования.

Коды ошибок кондиционеров

Коды ошибок кондиционеров Aeronik (Аэроник)

- Е1 – повысилось давление в нагнетании компрессора;

- Е2 – произошло обмерзание теплообменника внутреннего блока;

- Е3 – понизилось давление в нагнетании компрессора;

- Е4 – повысилась температура нагнетающего трубопровода;

- Е5 – срабатывание токового реле компрессора;

- F0 – возникли неисправности в температурном датчике воздуха внутри

- помещения, в теплообменнике во внутреннем блоке или окружающего воздухав наружном блоке;

- F0 — Так же может быть утечка фреона во внутреннем блоке.

- Е6 – возникли неисправности в коммутации;

- Е8 – двигатель внутреннего блока перегружен;

- F1 – возникли неисправности в температурном датчике в теплообменнике;

- F4 – возникли неисправности в температурном датчике нагнетаемого в

- помещение воздуха.

- H1- не является ошибкой. кондиционер перешел в режим авто разморозки.

Коды ошибок кондиционеров Ballu (Балу)

- E1 – замыкание или обрыв датчика, отвечающего за внутренний блок.

- E2 – замыкание или обрыв датчика, отвечающего за температуру конденсатора.

- E3 – замыкание или обрыв датчика, отвечающего за температуру испарителя.

- E4 – замыкание или обрыв датчика, отвечающего за внутренний блок.

- E6 – произошло срабатывание защиты внешнего блока.

- E8 – электростатический фильтр забит.

- P4 – в работе датчика испарителя произошла ошибка из-за высокой или

- низкой температуры.

- P5 – в работе датчика конденсатора произошла ошибка из-за высокой или

- низкой температуры.

- P6 – произошло включение режима оттаивания или задержка в работе

- теплообменника.

Коды ошибок кондиционеров Carrier (Кариер)

- 2 – возникли неисправности температурного датчика в помещении;

- 3 – возникли неисправности температурного датчика во внутреннем

- теплообменнике;

- 6 – возникли неисправности в работе реверсивного клапана в наружном блоке;

- 8 – возникли неисправности в двигателе вентилятора, расположенном во

- внутреннем блоке;

- 9 – нет электрического питания внутреннего блока;

- 11 – возникли неисправности в дренажной помпе;

- 12 – произошел сбой программного обеспечения во внутреннем блоке;

- 13 – произошла ошибка в конфигурации;

- 14 – потерян сигнал в центральной системе управления;

- 15 – возникли неисправности температурного датчика во внутреннем

- теплообменнике;

- 18 – возникли неисправности в управлении наружным блоком;

- 20 – не распознается положение блока;

- 21 – возникли неисправности датчика тока, расположенного в наружном блоке;

- 22 – возникли неисправности температурного датчика в наружном

- теплообменнике;

- 23 – возникли неисправности температурного датчика нагнетания;

- 24 – возникли неисправности в работе вентилятора в наружном блоке;

- 26 – другие неисправности в наружном блоке;

- 27 – произошла блокировка компрессора, расположенного в наружном блоке;

- 28 – величина температуры нагнетания недопустима;

- 29 – возникли неисправности в компрессоре, расположено в наружном блоке;

- 31 – произошло повышение давления в контуре наружного блока.

Коды ошибок кондиционеров Cooper&Hunter (Купер&Хантер)

- Код E0 — превышение нижнего порога пускового напряжения. Запуск частотного регулятора.

- Код Е1 — превышение давления. Запуск системы защиты компрессора.

- Код Е2 — угроза замерзания внутреннего блока. Запуск системы защиты.

- Код Е3 — понижение допустимого порога давления. Запуск системы защиты компрессора.

- Код Е4 — превышение допустимой температуры нагнетающей трубки. Запуск системы защиты.

- Код Е5 — перегрузка компрессора. Запуск системы защиты.

- Код Е6 — ошибка подключения/работы сигнального или питающего кабеля.

- Код Е7 — установленные режимы сплит-системы не совпадают.

- Код Е8 — перегрев испарителя. Запуск системы защиты.

- Код Е9 — запуск системы защиты от подачи холодного воздуха в тепловом режиме.

- Код F0 — поломка датчика нагнетания температуры.

- Код F1 — поломка датчика температуры испарителя.

- Код F2 — поломка датчика температуры конденсатора.

- Код F3 — поломка датчика температуры воздуха в системе.

- Код F4 — поломка датчика температуры нагнетателя.

- Код F5 — поломка датчика нагнетающей трубки компрессора.

- Код F6 — перегрев конденсатора.

- Код F7 — в картере компрессора недостаточно смазки.

- Код F8 — компрессор перегружен. Запуск системы защиты.

- Код F9 — превышение максимальной температуры конденсатора вследствие снижения оборотов вентилятора при охлаждении. Компрессор перегружен.

- Код FF — отсутствует питание одной из фаз/ошибка в работе монитора фаз.

- Код FA — перегрев конденсатора/испарителя. Запуск системы защиты.

- Код FH — угроза замерзания испарителя. Запуск системы защиты.

- Код H0 — активирована защита от перегрева.

- Код H1 — активирован режим разморозки конденсатора.

- Код H2 — ошибка в работе электростатического фильтра. Запуск системы защиты.

- Код H3 — превышение допустимой температуры компрессора. Запуск системы защиты.

- Код H4 — ошибка в системе.

- Код H5 — запуск системы защиты инверторного блока IPM.

- Код H6 — неисправность датчика. Потерян обратный сигнал от электродвигателя вентилятора.

- Код H7 — компрессор неисправен.

- Код H8 — система дренажа переполнена. Запуск защиты.

- Код H9 — неисправность электрического нагревателя внутреннего блока.

Коды ошибок кондиционеров Daikin (Дайкин)

- A0 – срабатывание защитного устройства.

- A1 – неполадки печатной платы.

- A2 – мотор вентилятора блокирован.

- A3 – ненормальный уровень дренажа.

- A4 – неполадки в теплообменнике.

- A5 – ненормальная температура в теплообменнике.

- A6 – перегружен двигатель вентилятора.

- A7 – неисправен привод жалюзи.

- A8 – токовая перегрузка устройства.

- A9 – расширительный вентиль неисправен.

- AA – перегрелся двигатель.

- AH – загрязнение воздушного фильтра.

- AC – зафиксирован холостой ход.

- AJ – недостаточная производительность.

- AE – слабое водоснабжение.

- AF – обнаружен дефект увлажнителя.

- C0 – неисправен датчик.

- C3 – датчик, отвечающий за систему дренажа, неисправен.

- C4 – датчик, отвечающий за температуру теплообменника 1, неисправен.

- C5 – датчик, отвечающий за температуру теплообменника 2, неисправен.

- C6 – двигатель вентилятора перегружен.

- C7 – датчик, отвечающий за привод жалюзи, неисправен.

- C8 – датчик, отвечающий за входной ток, неисправен.

- C9 – неисправен термистор воздуха на входе.

- CA – неисправен термистор воздуха на выходе.

- CH – высокий уровень загрязненности.

- CC – датчик влажности неисправен.

- CJ – датчик температуры, находящийся на пульте управления, неисправен.

- CЕ – датчик излучения неисправен.

- CF – датчик, отвечающий за высокое давление, неисправен.

Коды ошибок наружного блока кондиционеров Daikin (Дайкин)

- E0 – произошло срабатывание защитного устройства.

- E1 – печатная плата, находящаяся в наружном блоке, неисправна.

- E3 – срабатывание датчика, отвечающего за высокое давление.

- E4 – срабатывание датчика, отвечающего за низкое давление.

- E5 – перегружено реле перегрева или мотор компрессора.

- E6 – блокирован мотор компрессора.

- E7 – блокирован мотор вентилятора.

- E8 – зафиксирована токовая перегрузка.

- E9 – неисправен расширительный вентиль.

- AH – произошла блокировка насоса.

- EJ – срабатывание дополнительного защитного устройства.

- EE – в дренажной системе превышен допустимый уровень воды.

- EF – блок, отвечающий за аккумулирование тепла, неисправен.

- H0 – общая неисправность датчиков.

- H1 – датчик, отвечающий за температуру воздуха, неисправен.

- H2 – датчик, отвечающий за электрическое питание, неисправен.

- H3 – датчик, отвечающий за высокое давление, неисправен.

- H4 – датчик, отвечающий за низкое давление, неисправен.

- H5 – срабатывание датчика перегрузки или не функционирует компрессор.

- H6 – срабатывание датчика блокировки или перегружен компрессор.

- H7 – срабатывание датчика блокировки или перегружен вентилятор.

- H8 – срабатывание датчика, отвечающего за входное напряжение.

- H9 – срабатывание датчика, отвечающего за температуру наружного воздуха.

- HА – срабатывание датчика, отвечающего за выходной воздух.

- HH – срабатывание датчика, отвечающего за блокировку водяного насоса.

- HС – срабатывание датчика, отвечающего за горячую воду.

- HЕ – срабатывание датчика, отвечающего за систему дренажа.

- HF – в блоке аккумулирования тепла произошла авария.

- F0 – срабатывание устройств №1 и №2, отвечающих за защиту.

- F1 – срабатывание устройства №1, отвечающего за защиту.

- F2 – срабатывание устройства №2, отвечающего за защиту.

- F3 – слишком высокая температура в нагнетающей трубе.

Коды ошибок кондиционеров Dantex (Дантекс)

- Е1 – возникла ошибка в энергонезависимой памяти;

- Е2 – возникла ошибка перехода через ноль;

- Е3 – нет контроля скорости вращения вентилятора внутреннего блока;

- Е4 – действует режим защиты от повышенного уровня напряжения;

- Е5 – отсутствует контакт с управлением открытым температурным датчиком;

- Е6 – отсутствует контакт с управлением температурным датчиком испарителя.

- Чиллеры Dantex (DN)

- Е0 – возникла ошибка в работе расходомера воды;

- Е1 – произошла ошибка при подключении фаз;

- Е2 – возникла ошибка связи;

- Е3 – возникла ошибка температурного датчика воды на выходе;

- Е4 – возникла ошибка температурного датчика воды на выходе из

- кожухотрубного теплообменника;

- Е5 – ошибка в работе конденсатора А;

- Е6 – ошибка в работе конденсатора В;

- Е7 – возникла ошибка в температурном датчике наружного воздуха;

- Е8 – возникла ошибка в температурном датчике нагнетаемого воздуха;

- Е9 – возникла ошибка в расходомере;

- ЕА – основной блок выявил уменьшение числа дополнительных блоков;

- ЕВ – сбои в работе системы защиты от обмерзания;

- ЕС – сбои в работе приводного контроллера;

- ЕD – возникла ошибка в системе управления и связи между блоками;

- Ed – срабатывание электрозащиты;

- ЕЕ – возникла ошибка в связи между микропроцессором и пультом управления;

- ЕF – возникла ошибка температурного датчика воды на входе;

- РО – возник перегрев или повышено давление;

- Р1 – понизилось давление в системе А;

- Р2 – повысилось давление или перегрелся воздух в системе В;

- Р3 – снизилось давление в системе;

- Р4 – произошел перегруз по току в системе А;

- Р5 – произошел перегруз по току в системе В;

- Р6 – повысилось давление в конденсаторе системы А;

- Р7 – повысилось давление в конденсаторе системы В;

- Р8 – сбои в работе датчика температуры нагнетания компрессора в системе А;

- Рb – защита от обмерзания;

- РЕ – снизилась температура в теплообменнике;

- F1 – ошибки в работе постоянной памяти;

- F2 – ошибки в работе проводных контроллеров.

Коды ошибок кондиционеров Elektrolux (Электролюкс)

- Е1 – превышен уровень давления;

- Е2 – произошло замерзание внутреннего блока;

- Е3 – слишком низкий уровень давления;

- Е4 – сбои в работе компрессора;

- Е5 – произошел перегруз по току;

- Е6 – отсутствует связь между внутренним и наружным блоками;

- Е7 – произошел конфликт в режимах работы внутренних блоков;

- Е8 – перегружен вентилятор внутреннего блока;

- Е9 – переполнена дренажная ванна;

- F0 – неисправности в работе температурного датчика во внутреннем блоке;

- F1 – неисправности в работе температурного датчика входа в теплообменник

- во внутреннем блоке;

- F2 – неисправности в работе датчика температуры в средней части

- теплообменника во внутреннем блоке;

- F3 – неисправности в работе температурного датчика на выходе из

- теплообменника во внутреннем блоке;

- F4 – неисправности в работе температурного датчика окружающего воздуха;

- F5 – неисправности в работе датчика температуры наружного блока;

- F6 – неисправности в работе температурного датчика входа в теплообменник

- в наружном блоке;

- F7 – неисправности в работе температурного датчика выхода из

- теплообменника во внутреннем блоке;

- F8 – неисправности в работе датчика температуры нагнетания первого

- компрессора;

- F9 – неисправности в работе датчика температуры нагнетания второго

- компрессора;

- FA – неисправности в работе датчика температуры картера 1-го компрессора;

- FB – неисправности в работе датчика температуры картера 2-го компрессора;

- FC – неисправности в работе датчика высокого давления;

- FD – неисправности в работе датчика низкого давления;

- ЕН – неисправности в работе дополнительного нагревателя.

Коды ошибок кондиционеров Fuji (Фуджи)

- Е00 – возникла ошибка в связи дистанционного управления с внутренним блоком;

- Е01 – произошла ошибка в связи между внутренним и наружным модулями;

- Е02 – сбои в работе комнатного датчика температуры;

- Е03 – произошло короткое замыкание на комнатном датчике температуры;

- Е04 – произошла ошибка в работе датчика температуры на внутреннем

- теплообменнике;

- Е05 – произошло короткое замыкание на датчике температуры внутреннего

- теплообменника;

- Е06 – произошла ошибка в работе датчика температуры на наружном

- теплообменнике;

- Е07 – произошло короткое замыкание на датчике температуры наружного

- теплообменника;

- Е08 – нарушена подача электрической энергии;

- Е09 – произошло переполнение емкости, предназначенной для сбора конденсата;

- Е0R – сбои в работе датчика температуры наружного блока;

- Е0B – произошло короткое замыкание на датчике температуры наружного блока;

- Е0С – требуется открытие температурного датчика на сливной трубе;

- Е0D – произошло короткое замыкание на температурном датчике сливной трубы;

- Е0F – на выходе наблюдается слишком высокая или слишком низкая температура;

- Е11 – сбои в работе платы управления;

- Е12 – сбои в работе вентилятора внутреннего блока;

- Е13 – подача системой некорректных сигналов;

- Е14 – ошибка в энергонезависимой памяти.

Коды ошибок кондиционеров General Climate (Дженерал Климат)

- E2 – замыкание или обрыв датчика, отвечающего за температуру внутреннего

- воздуха.

- E3 – замыкание или обрыв датчика, отвечающего за температуру испарителя.

- E4 – замыкание или обрыв датчика, отвечающего за температуру конденсатора.

- E5 – в работе дренажной помпы произошла ошибка.

- E6 – ошибка в защите внешнего блока.

- E7 – произошла ошибка EEPROM.

- E8 – сработала защита дренажного поддона от переполнения.

Коды ошибок кондиционеров Gree (Гри)

- E1 – сработала защита компрессора от слишком высокого давления.

- E2 – сработала защита внутреннего блока от обмерзания.

- E3 – сработала защита компрессора от слишком низкого давления.

- E4 – сработала защита нагнетающей трубки от высокой температуры.

- E5 – сработала защита системы или компрессора от перегрузок.

- E6 – выявлены неполадки в сигнальных или питающих кабелях.

- E7 – противоречия в установленном режиме.

- E8 – сработала защита электродвигателя или испарителя от перегрева.

- E9 – сработала защита от поступления холодного воздуха во время нагрева.

- E0 – сработала защита частотного регулятора от слишком низкого пускового

- напряжения.

- H6 – нет обратного сигнала от электродвигателя вентилятора.

- F0 – датчик температурного нагнетания неисправен.

- F1 – неисправен датчик, отвечающий за температуру испарителя.

- F2 – неисправен датчик, отвечающий за температуру конденсатора.

- F3 – неисправен датчик, отвечающий за температуру воздуха в системе.

- F4 – несправен датчик, отвечающий за температуру нагнетателя.

- F5 – неисправен датчик, отвечающий за нагнетающую трубку компрессора.

- F6 – обнаружен перегрев конденсатора.

- F7 – зафиксирован унос масла из компрессора.

- F8 – сработала защита системы или компрессора от перегрузок.

- F9 – сработала защита компрессора от высоких температур.

- FF – нет питания в одной из фаз или неисправен монитор фаз.

- H1 – происходит размораживание.

- H2 – сработала защита электростатического фильтра.

- H3 – сработала защита от сильного перегрева.

- H4 – произошел системный сбой.

- H5 – срабатывание защиты блока IPM.

- H7 – неполадки в компрессоре.

- H8 – срабатывание защиты дренажной системы от переполнения.

- H9 – неполадки электрического нагревателя.

- H0 – срабатывание защиты от перегрева.

- FA –срабатывание защиты конденсатора или испарителя от перегрева.

- FH – срабатывание защиты испарителя от обмерзания.

Коды ошибок кондиционеров Green (Греен)

- U1 – Неисправность фазы тока, обнаружение схемы для компрессора. Мигает 13 раз. Во время охлаждения и сушки, эксплуатации, компрессор остановится в то время как внутренний вентилятор будет работать. При работе в режиме обогреваполный блок остановит. Замена наружной панели управления АР1.

- U3 – Неисправность напряжение опустившись на шины постоянного тока. Мигает 20 раз. Во время охлаждения и сушки эксплуатации, компрессор остановится в то время как внутренний вентилятор будет работать; При работе в режиме обогрева полный блок остановит.

- Напряжение питания нестабильно.