Все ошибки TOYOTA 4RUNNER, ALLEX, ALLION, ALPHARD, ALTEZZA, ARISTO, AURION, AURIS, AVALON, AVENSIS, AYGO, BB, BELTA, BLADE, BREVIS,CALDINA, CAMI, CAMRY, CELICA, CELSIOR, CENTURY, COROLLA, ECHO, ESTIMA, FJ CRUISER, FORTUNER, FUNCARGO, GT86, HARRIER, HIACE, HIGHLANDER, HILUX, INNOVA, IPSUM, iQ, ISIS, IST, KLUGER HYBRID, KLUGER V, LAND CRUISER, LAND CRUISER PRADO, MARK, MARK X, MATRIX, MR 2, NADIA, NOAH, OPA, PASSO, PLATZ, PREMIO, PREVIA, PRIUS, PROBOX, PROGRES, RACTIS, RAUM, RAV4, RUSH, SAI, SEQUOIA, SIENNA, SIENTA, SOLARA, TACOMA, TUNDRA, URBAN CRUISER, VANGUARD, VELLFIRE, VENZA, VERSO, VITZ, VOLTZ, VOXY, WILL CYPHA, WILL VS, WINDOM, WISH, YARIS.

Ошибки Toyota по протоколу OBDI. Самодиагностика.

Бензиновые двигатели

12 — Датчик положения коленчатого вала (P0335)

13 — Датчик положения коленчатого вала (P0335, P1335)

14 — Система зажигания, катушка №1 (P1300) и №4 (P1315)

15 — Система зажигания, катушка №2 (P1305) и №3 (P1310)

16 — Система управления АКПП

18 — Система VVT-i — фазы (P1346)

19 — Датчик положения педали акселератора (P1120)

19 — Датчик положения педали акселератора (P1121)

21 — Кислородный датчик (P0135)

22 — Датчик температуры охлаждающей жидкости (P0115)

24 — Датчик температуры воздуха на впуске (P0110)

25 — Кислородный датчик — сигнал бедной смеси (P0171)

27 — Кислородный датчик №2

31 — Датчик абсолютного давления (P0105, P0106)

34 — Система турбонаддува

35 — Датчик давления турбонаддува

36 — Датчик CPS (P1105)

39 — Система VVT-i (P1656)

41 — Датчик положения дроссельной заслонки (P0120, P0121)

42 — Датчик скорости автомобиля (P0500)

43 — Сигнал стартера

47 — Датчик положения дополнительной дроссельной заслонки

49 — Датчик давления топлива (D-4) (P0190, P0191)

51 — Состояние выключателей

52 — Датчик детонации (P0325)

53 — Сигнал детонации

55 — Датчик детонации №2

58 — Привод SCV (D-4) (P1415, P1416, P1653)

59 — Сигнал VVT-i (P1349)

71 — Система EGR (P0401, P0403)

78 — ТНВД (D-4)

89 — Привод ETCS (P1125, P1126, P1127, P1128, P1129, P1633)

92 — Форсунка холодного пуска (D-4) (P1210)

97 — Форсунки (D-4) (P1215)

Дизельные двигатели

12 – Датчик положения коленчатого вала

13 – Датчик частоты вращения

14 – Клапан регулировки угла опережения впрыска

15 – Сервопривод дроссельной заслонки

17 – Сигнал блока управления

18 – Электромагнитный перепускной клапан

19 – Датчик положения педали акселератора

22 – Датчик температуры охлаждающей жидкости

24 – Датчик температуры воздуха на впуске

32 – Корректирующие резисторы

35 – Датчик давления наддува

39 – Датчик температуры топлива

42 – Датчик скорости автомобиля

96 – Датчик положения клапана EGR

АКПП

11 – Норма

37 – Датчик частоты вращения входного вала АКПП (Р1705)

38 – Датчик температуры рабочей жидкости АКПП

42 – Датчик скорости (или датчик частоты вращения выходного вала) (Р0500)

44 – Датчик скорости (или датчик частоты вращения заднего выходного вала)

46 – Соленоид управления давлением гидроаккумулятора (Р1765)

61 – Датчик скорости (или датчик частоты вращения переднего выходного вала)

62 – Соленоид №1 (Р0753)

63 – Соленоид №2 (Р0758)

64 – Соленоид муфты блокировки гидротрансформатора (Р0773)

67 – Датчик частоты вращения входного вала АКПП

68 – Соленоид управления муфтой блокировки гидротрансформатора

73 – Соленоид муфты блокировки межосевого дифференциала

ABS

11 – Обрыв цепи реле электромагнитного клапана

12 – Короткое замыкание в цепи реле э/м клапана

13 – Обрыв в цепи реле электронасоса

14 – Короткое замыкание в цепи реле электронасоса

21 – Обрыв или короткое замыкание в э/м клапане переднего правого колеса

22 – Обрыв или короткое замыкание в э/м клапане переднего левого колеса

23 – Обрыв или короткое замыкание в э/м клапане заднего правого (левого) колеса

24 – Обрыв или короткое замыкание в э/м клапане заднего левого (правого) колеса

31 – Неисправность датчика частоты вращения переднего правого колеса

32 – Неисправность датчика частоты вращения переднего левого колеса

33 – Неисправность датчика частоты вращения заднего правого колеса

34 – Неисправность датчика частоты вращения заднего левого колеса

41 – Слишком высокое или слишком низкое напряжение аккумуляторной батареи

43 – Неисправность в цепи датчика замедления

44 – Обрыв или короткое замыкание в цепи датчика замедления

49 – Обрыв в цепи выключателя стоп-сигналов

51 – Короткое замыкание или обрыв цепи питания электронасоса

71 – Низкий уровень сигнала от датчика частоты вращения переднего правого колеса

72 – Низкий уровень сигнала от датчика частоты вращения переднего левого колеса

73 – Низкий уровень сигнала от датчика частоты вращения заднего правого колеса

74 – Низкий уровень сигнала от датчика частоты вращения заднего левого колеса

75 – Неправильное изменение сигнала от датчика частоты вращения переднего правого колеса

76 – Неправильное изменение сигнала от датчика частоты вращения переднего левого колеса

77 – Неправильное изменение сигнала от датчика частоты вращения заднего правого колеса

78 – Неправильное изменение сигнала от датчика частоты вращения заднего левого колеса

79 – Неисправность датчика замедления

98 – Датчик разрежения в вакуумном усилителе тормозов (C1200) колеса

Системы безопасности (SRS)

11 – Воспламенитель ПБ водителя (замыкание на массу)

12 – Воспламенитель ПБ водителя (замыкание на питание)

13 – Воспламенитель ПБ водителя (замыкание в цепи)

14 – Воспламенитель ПБ водителя (разрыв в цепи)

15 – Передний правый датчик SRS (замыкание или разрыв в цепи)

15 – Передний правый датчик SRS (замыкание на массу или питание)

16 – Передний левый датчик SRS (замыкание или разрыв в цепи)

16 – Передний левый датчик SRS (замыкание на массу или питание)

31 – Неисправность блока управления SRS

51 – Воспламенитель ПБ пассажира (замыкание на массу)

52 – Воспламенитель ПБ пассажира (замыкание на питание)

53 – Воспламенитель ПБ пассажира (замыкание в цепи)

54 – Воспламенитель ПБ пассажира (разрыв в цепи)

61 – Воспламенитель преднатяжителя ремня водителя (замыкание на массу)

62 – Воспламенитель преднатяжителя ремня водителя (замыкание на питание)

63 – Воспламенитель преднатяжителя ремня водителя (замыкание в цепи)

64 – Воспламенитель преднатяжителя ремня водителя (разрыв в цепи)

71 – Воспламенитель преднатяжителя ремня пассажира (замыкание на массу)

72 – Воспламенитель преднатяжителя ремня пассажира (замыкание на питание)

73 – Воспламенитель преднатяжителя ремня пассажира (замыкание в цепи)

74 – Воспламенитель преднатяжителя ремня пассажира (разрыв в цепи)

Полный привод (4WS)

11 – Электронный блок управления 4WS

12 – Неисправность главного электродвигателя заднего рулевого механизма

13 – Неисправность привода управления рулевым механизмом

21 – Короткое замыкание в системе главного электродвигателя

22 – Разрыв цепи в системе главного электродвигателя

23 – Блокировка главного электродвигателя

24 – Неисправность в работе главного электродвигателя

31 – Разрыв в системе электродвигателя заднего хода

32 – Неисправность в работе электродвигателя заднего хода

41 – Неисправность датчика частоты вращения левого переднего колеса

42 – Неисправность датчика системы 4WS

43 – Неверная работа датчика системы 4WS

Ошибки Toyota по протоколу OBDII

Топливная система и воздухоподача

P0000-P0099, P0100-P0199, P0200-P0299

P0010 – Неисправность в электрической цепи привода системы изменения фаз газораспределения, впуск/левый/передний, банк 1

P0011 – Положение распределительного вала, впуск/левый/передний, банк 1 — слишком ранний угол открывания клапанов / нарушение функционирования системы

P0012 – Положение распределительного вала, впуск/левый/передний, банк 1 — слишком поздний угол открывания клапанов

P0015 – Привод системы изменения фаз газораспределения, выпуск/правый/задний, банк 1 — слишком поздний угол открывания

P0016 – Положение коленчатого и распределительного валов, банк 1, датчик А — нет соответствия

P0017 – Положение коленчатого и распределительного валов, банк 1, датчик В — корреляция

P0018 – Положение коленчатого и распределительного валов, банк 2, датчик А — корреляция

P0030 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0031 – Низкое напряжение в электрической сети подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0032 – Высокое напряжение в электрической сети подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0036 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0037 – Низкое напряжение в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0038 – Высокое напряжение в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0045 – Электромагнитный клапан управления давлением турбонаддува/ клапан управления давлением наддува приводного нагнетателя — обрыв цепи

P0046 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — диапазон/функционирование

P0047 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — низкий уровень сигнала

P0048 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — высокий уровень сигнала

P004B – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — диапазон/функционирование

P004C – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — низкий уровень сигнала

P004D – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — высокий уровень сигнала

P0050 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0051 – Низкий уровень сигнала подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0052 – Высокий уровень сигнала подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0056 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0057 – Низкий уровень сигнала подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0058 – Высокий уровень сигнала подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0093 – Значительная утечка в топливной системе

P00B0 -Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — характеристики блока управления

P0100 – Неисправность в электрической цепи датчик расхода воздуха (массового — MAF) / (объемного — VAF)

P0101 – Датчик расхода воздуха (MAF) / (VAF) — диапазон/функционирование

P0102 – Низкий уровень входного сигнала датчика расхода воздуха (MAF) / (VAF)

P0103 – Высокий уровень входного сигнала датчика расхода воздуха (MAF) / (VAF)

P0104 – Ненадежный контакт в электрической цепи датчика расхода воздуха (MAF) / (VAF)

P0105 – Неисправность в электрической цепи датчика абсолютного давления во впускном коллекторе (МАР) / датчика атмосферного давления

P0110 – Неисправность в электрической цепи датчика температуры воздуха на впуске

P0111 – Датчик температуры воздуха на впуске — диапазон/функционирование

P0112 – Низкий уровень сигнала датчика температуры воздуха на впуске

P0113 – Высокий уровень сигнала датчика температуры воздуха на впуске

P0114 – Датчик температуры воздуха на впуске — ненадежный контакт электрической цепи

P0115 – Неисправность в электрической цепи датчика температуры охлаждающей жидкости

P0116 – Датчик температуры охлаждающей жидкости — диапазон/функционирование

P0117 – Низкий уровень сигнала датчика температуры охлаждающей жидкости

P0118 – Высокий уровень сигнала датчика температуры охлаждающей жидкости

P011B – Температура охлаждающей жидкости/температура воздуха на впуске — корреляция

P0120 – Неисправность в электрической цепи датчика положения дроссельной заслонки / датчика положения педали акселератора

P0121 – Датчик положения дроссельной заслонки / датчик положения педали акселератора — диапазон/функционирование

P0122 – Низкий уровень сигнала датчика положения дроссельной заслонки / датчика положения педали акселератора

P0123 – Высокий уровень сигнала датчика положения дроссельной заслонки / датчика положения педали акселератора

P0124 – Датчик положения дроссельной заслонки / датчик положения педали акселератора — ненадежный контакт электрической цепи

P0125 – Температура охлаждающей жидкости недостаточна для управления топливоподачей с обратной связью

P0130 – Неисправность в электрической цепи кислородного датчика 1, банк 1

P0131 – Низкое напряжение в электрической цепи кислородного датчика 1, банк 1

P0132 – Высокое напряжение в электрической цепи кислородного датчика 1, банк 1

P0133 – Малое быстродействие кислородного датчика 1, банк 1

P0134 – Нет отклика от кислородного датчика 1, банк 1

P0135 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0136 – Неисправность в электрической цепи кислородного датчика 2, банк 1

P0137 – Низкое напряжение в электрической цепи кислородного датчика 2, банк 1

P0138 – Высокое напряжение в электрической цепи кислородного датчика 2, банк 1

P0139 – Малое быстродействие кислородного датчика 2, банк 1

P0140 – Нет отклика от кислородного датчика 2, банк 1

P0141 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0155 – Неисправность в электрической цепи кислородного датчика 1, банк 2, управление нагревателем

P0156 – Неисправность в электрической цепи кислородного датчика 2, банк 2

P0157 – Низкое напряжение в электрической цепи кислородного датчика 2, банк 2

P0158 – Высокое напряжение в электрической цепи кислородного датчика 2, банк 2

P0159 – Малое быстродействие кислородного датчика 2, банк 2

P0160 – Нет отклика от кислородного датчика 2, банк 2

P0161 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0170 – Топливный баланс, банк 1 — неисправность

P0171 – Слишком бедная топливовоздушная смесь, банк 1

P0172 – Слишком богатая топливовоздушная смесь, банк 1

P0173 – Топливный баланс, банк 2 — неисправность

P0174 – Слишком бедная топливовоздушная смесь, банк 2

P0175 – Слишком богатая топливовоздушная смесь, банк 2

P0190 – Неисправность в электрической цепи датчика давления в топливной рейке

P0191 – Датчик давления в топливной рейке — диапазон/функционирование

P0192 – Низкий уровень сигнала в электрической цепи датчика давления в топливной рейке

P0193 – Высокий уровень сигнала в электрической цепи датчика давления в топливной рейке

P0200 – Неисправность в электрической цепи форсунки

P0201 – Неисправность в электрической цепи форсунки № 1

P0202 – Неисправность в электрической цепи форсунки № 2

P0203 – Неисправность в электрической цепи форсунки № 3

P0204 – Неисправность в электрической цепи форсунки № 4

P0205 – Неисправность в электрической цепи форсунки № 5

P0206 – Неисправность в электрической цепи форсунки № 6

P0207 – Неисправность в электрической цепи форсунки № 7

P0208 – Неисправность в электрической цепи форсунки № 8

P0209 – Неисправность в электрической цепи форсунки № 9

P0210 – Неисправность в электрической цепи форсунки № 10

P0211 -Неисправность в электрической цепи форсунки № 11

P0212 – Неисправность в электрической цепи форсунки № 12

Система зажигания

P0300-P0399

P0300 – Случайные / множественные пропуски зажигания (воспламенения)

P0301 – Пропуски зажигания (воспламенения) в цилиндре № 1

P0302 – Пропуски зажигания (воспламенения) в цилиндре № 2

P0303 – Пропуски зажигания (воспламенения) в цилиндре № 3

P0304 – Пропуски зажигания (воспламенения) в цилиндре № 4

P0305 – Пропуски зажигания (воспламенения) в цилиндре № 5

P0306 – Пропуски зажигания (воспламенения) в цилиндре № 6

P0307 – Пропуски зажигания (воспламенения) в цилиндре № 7

P0308 – Пропуски зажигания (воспламенения) в цилиндре № 8

P0309 – Пропуски зажигания (воспламенения) в цилиндре № 9

P0310 – Пропуски зажигания (воспламенения) в цилиндре № 10

P0311 – Пропуски зажигания (воспламенения) в цилиндре № 11

P0312 – Пропуски зажигания (воспламенения) в цилиндре № 12

P0325 – Неисправность в электрической цепи датчика детонации 1, банк 1

P0326 – Датчик детонации 1, банк 1 — диапазон/функционирование

P0327 – Низкий уровень сигнала в электрической цепи датчика детонации 1, банк 1

P0328 – Высокий уровень сигнала в электрической цепи датчика детонации 1, банк 1

P0329 – Датчик детонации 1, банк 1 — ненадежный контакт электрической цепи

P0330 – Неисправность в электрической цепи датчика детонации 2, банк 2

P0331 – Датчик детонации 2, банк 2 — диапазон/функционирование

P0332 – Низкий уровень сигнала в электрической цепи датчика детонации 2, банк 2

P0333 – Высокий уровень сигнала в электрической цепи датчика детонации 2, банк 2

P0334 – Датчик детонации 2, банк 2 — ненадежный контакт электрической цепи

P0335 – Неисправность в электрической цепи датчика положения коленчатого вала

P0336 – Датчик положения коленчатого вала — диапазон/функционирование

P0337 – Датчик положения коленчатого вала — низкий уровень сигнала

P0338 – Датчик положения коленчатого вала — высокий уровень сигнала

P0339 – Датчик положения коленчатого вала — ненадежный контакт электрической цепи

P0340 – Неисправность в электрической цепи датчика положения распределительного вала

P0341 – Датчик положения распределительного вала — диапазон/функционирование

P0342 – Датчик положения распределительного вала — низкий уровень сигнала

P0343 – Датчик положения распределительного вала — высокий уровень входного сигнала

P0344 – Датчик положения распределительного вала — ненадежный контакт электрической цепи

P0345 – Неисправность в электрической цепи датчика положения распределительного вала “A”, банк 2

P0346 – Датчик положения распределительного вала “A”, банк 2 — диапазон/функционирование

P0347 – Датчик положения распределительного вала “A”, банк 2 — низкий уровень сигнала

P0348 – Датчик положения распределительного вала “A”, банк 2 — высокий уровень сигнала

P0349 – Датчик положения распределительного вала “A”, банк 2 — ненадежный контакт электрической цепи

P0350 – Катушка зажигания, первичная/вторичная обмотки — неисправность электрической цепи

P0351 – Катушка зажигания “A”, первичная/вторичная обмотки — неисправность электрической цепи

P0352 – Катушка зажигания “В”, первичная/вторичная обмотки — неисправность электрической цепи

P0353 – Катушка зажигания “С”, первичная/вторичная обмотки — неисправность электрической цепи

P0354 – Катушка зажигания “D”, первичная/вторичная обмотки — неисправность электрической цепи

P0355 – Катушка зажигания “Е”, первичная/вторичная обмотки — неисправность электрической цепи

P0356 – Катушка зажигания “F”, первичная/вторичная обмотки — неисправность электрической цепи

P0357 – Катушка зажигания “G”, первичная/вторичная обмотки — неисправность электрической цепи

P0358 – Катушка зажигания “H”, первичная/вторичная обмотки — неисправность электрической цепи

P0359 – Катушка зажигания “I”, первичная/вторичная обмотки — неисправность электрической цепи

P0360 – Катушка зажигания “J”, первичная/вторичная обмотки — неисправность электрической цепи

P0361 – Катушка зажигания “K”, первичная/вторичная обмотки — неисправность электрической цепи

P0362 – Катушка зажигания “L”, первичная/вторичная обмотки — неисправность электрической цепи

P0368 – Датчик “В” положения распределительного вала, банк 1 — высокий уровень сигнала

P0393 – Датчик “В” положения распределительного вала, банк 2 — высокий уровень входного сигнала

Контроль выбросов

P0400-P0499

P0400 – Система рециркуляции отработавших газов (EGR) — неисправность каналов системы

P0401 – Система рециркуляции отработавших газов (EGR) — недостаточный уровень рециркуляции

P0405 – Датчик положения клапана А системы рециркуляции ОГ (EGR) — низкий уровень сигнала

P0418 – Реле насоса А подачи воздуха на выпуск — неисправность электрической цепи

P0420 – Каталитический нейтрализатор, банк 1 — эффективность ниже требуемой

P0430 – Каталитический нейтрализатор, банк 2 — эффективность ниже требуемой

P0441 – Система улавливания паров топлива — некорректный расход

P0442 – Система улавливания паров топлива — незначительная утечка

P0443 – Электромагнитный клапан аккумулятора паров топлива — неисправность электрической цепи

P0446 – Система улавливания паров топлива, управление продувкой — неисправность электрической цепи

P0456 – Система улавливания паров топлива — крайне незначительная утечка

Контроль скорости и холостого хода

P0500-P0599

P0500 – Неисправность в электрической цепи датчика скорости автомобиля

P0504 – Выключатель А/В стоп-сигналов (датчик положения педали тормоза) — корреляция

P0505 – Система управления частотой вращения холостого хода — неисправность

P0556 – Датчик давления в системе усилителя тормозной системы — диапазон/функционирование

P0560 – Напряжение системы (бортовой сети) — неисправность

Электронный блок управления (ЭБУ) и его подсистемы

P0600-P0699

P0606 – Электронный блок управления двигателем (ECM) / блок управления силовым агрегатом (PCM) — неисправность процессора

Трансмиссия

P0700-P0799, P0800-P0899, P0900-P0999

P0703 – Выключатель стоп-сигналов “B” — неисправность электрической цепи

P0705 – Датчик положения селектора АКПП, входной сигнал PRNDL — неисправность электрической цепи

P0715 – Датчик частоты вращения входного вала АКПП (турбины гидротрансформатора) — неисправность электрической цепи

P0724 – Выключатель стоп-сигналов “B” — высокий уровень сигнала

P0741 – Электромагнитный клапан муфты блокировки гидротрансформатора — функционирование или «залипание» в закрытом состоянии

P0746 – Электромагнитный клапан управления давлением рабочей жидкости КПП — функционирование или «залипание» в закрытом состоянии

P0748 – Электромагнитный клапан управления давлением рабочей жидкости КПП — электрическая неисправность

P0753 – Электромагнитный клапан “А” переключения передач — электрическая неисправность

P0758 – Электромагнитный клапан “В” переключения передач — электрическая неисправность

P0778 – Электромагнитный клапан “В” управления давлением — электрическая неисправность

P0793 – Датчик частоты вращения промежуточного вала КПП — нет сигнала

P0810 – Ошибка в управлении сцеплением (муфтой)

P0812 – Передача заднего хода — неисправность входной цепи

P0820 – Датчик положения X-Y рычага переключения — неисправность электрической цепи

P0900 – Привод сцепления — обрыв цепи

P0907 – Цепь выбора диапазона коробки передач — высокое напряжение

P0909 – Ошибка выбора диапазона коробки передач

P0910 – Привод выбора диапазона коробки передач — обрыв цепи

P0915 – Цепь определения включенной передачи — диапазон/функционирование

P0917 – Цепь определения включенной передачи — высокое напряжение цепи

P0919 – Контроль включенной передачи — ошибка

P0974 – Электромагнитный клапан “А” переключения передач — высокий уровень сигнала

P0999 – Электромагнитный клапан “F” переключения передач — высокий уровень сигнала

Другие ошибки

P1047 – Ошибка параметра настройки блока управления Valvematic / неисправность цепи питания ряда 1

P1049 – Неисправность внутренней цепи блока управления Valvematic ряда 1

P1100 – Неисправность в электрической цепи датчика атмосферного давления

P1105 – Неисправность в электрической цепи датчика давления в камере сгорания

P2002 – Сажевый фильтр, банк 1 — эффективность ниже требуемой

P2006 – Привод изменения геометрии впускного коллектора, банк 1 — привод завис в закрытом положении

P2008 – Привод системы изменения геометрии впускного коллектора, банк 1 — обрыв цепи

P2103 – Электродвигатель привода дроссельной заслонки — высокий уровень сигнала

P2109 – Датчик А положения педали акселератора — минимальное ограничение

P2111 – Система управления приводом дроссельной заслонки — заедание привода в открытом положении

P2112 – Система управления приводом дроссельной заслонки — заедание привода в закрытом положении

P2118 – Привод дроссельной заслонки, ток электродвигателя — диапазон/функционирование

P2121 – Датчик положения педали акселератора/выключатель D — диапазон/функционирование

P2123 – Датчик положения педали акселератора/выключатель D — высокий уровень входного сигнала

P2138 – Датчик положения педали акселератора/выключатель D/Е — корреляция напряжения

P2146 – Форсунки — группа A, напряжение питания — обрыв цепи

P2149 – Форсунки — группа B, напряжение питания — обрыв цепи

P2195 – Подогреваемый кислородный датчик 1, банк 1 — сигнал постоянно бедной смеси

P2196 – Подогреваемый кислородный датчик 1, банк 1 — сигнал постоянно богатой смеси

P2197 – Подогреваемый кислородный датчик 1, банк 2 — сигнал постоянно бедной смеси

P2198 – Подогреваемый кислородный датчик 1, банк 2 — сигнал постоянно богатой смеси

P2237 – Подогреваемый кислородный датчик 1, банк 1, управление током (+) — обрыв цепи

P2238 – Подогреваемый кислородный датчик 1, банк 1, управление током (+) — низкий уровень

P2240 – Подогреваемый кислородный датчик 1, банк 2, управление током (+) — обрыв цепи

P2432 – Система подачи воздуха на выпуск, датчик расхода/давления, банк 1 — низкий уровень сигнала

P2440 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 1 — заедание клапана в открытом положении

P2241 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 1 — заедание клапана в закрытом положении

P2442 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 2 — заедание клапана в открытом положении

P2463 – Сажевый фильтр (DPF) — засорение DPF

P2588 – Датчик 5 температуры отработавших газов, банк 2 — диапазон/функционирование

P2646 – Привод коромысла A, банк 1 — проблемы функционирования или заедание привода в закрытом положении

P2649 – Привод коромысла А, банк 1 — высокий уровень сигнала

P264A – Датчик А положения привода коромысла, банк 1 – неисправность электрической цепи

P2714 – Электромагнитный клапан D управления давлением рабочей жидкости КПП – функционирование или заедание в закрытом положении

P2716 – Электромагнитный клапан D управления давлением рабочей жидкости КПП – электрическая неисправность

P2757 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – функционирование или заедание в закрытом положении

P2759 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – электрическая неисправность

P2763 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – высокий уровень сигнала

P2770 – Муфта гидротрансформатора – высокий уровень сигнала

P2799 – Управление дополнительным насосом рабочей жидкости КПП – высокий уровень сигнала

P2A00 – Подогреваемый кислородный датчик 1, банк 1 – проблемы диапазона/функционирования

P3000 – Неисправность высоковольтной батареи

P3100 – Неисправность блока управления высоковольтной батареи

Все ошибки TOYOTA 4RUNNER, ALLEX, ALLION, ALPHARD, ALTEZZA, ARISTO, AURION, AURIS, AVALON, AVENSIS, AYGO, BB, BELTA, BLADE, BREVIS,CALDINA, CAMI, CAMRY, CELICA, CELSIOR, CENTURY, COROLLA, ECHO, ESTIMA, FJ CRUISER, FORTUNER, FUNCARGO, GT86, HARRIER, HIACE, HIGHLANDER, HILUX, INNOVA, IPSUM, iQ, ISIS, IST, KLUGER HYBRID, KLUGER V, LAND CRUISER, LAND CRUISER PRADO, MARK, MARK X, MATRIX, MR 2, NADIA, NOAH, OPA, PASSO, PLATZ, PREMIO, PREVIA, PRIUS, PROBOX, PROGRES, RACTIS, RAUM, RAV4, RUSH, SAI, SEQUOIA, SIENNA, SIENTA, SOLARA, TACOMA, TUNDRA, URBAN CRUISER, VANGUARD, VELLFIRE, VENZA, VERSO, VITZ, VOLTZ, VOXY, WILL CYPHA, WILL VS, WINDOM, WISH, YARIS.

Ошибки Toyota по протоколу OBDI. Самодиагностика.

Бензиновые двигатели

12 — Датчик положения коленчатого вала (P0335)

13 — Датчик положения коленчатого вала (P0335, P1335)

14 — Система зажигания, катушка №1 (P1300) и №4 (P1315)

15 — Система зажигания, катушка №2 (P1305) и №3 (P1310)

16 — Система управления АКПП

18 — Система VVT-i — фазы (P1346)

19 — Датчик положения педали акселератора (P1120)

19 — Датчик положения педали акселератора (P1121)

21 — Кислородный датчик (P0135)

22 — Датчик температуры охлаждающей жидкости (P0115)

24 — Датчик температуры воздуха на впуске (P0110)

25 — Кислородный датчик — сигнал бедной смеси (P0171)

27 — Кислородный датчик №2

31 — Датчик абсолютного давления (P0105, P0106)

34 — Система турбонаддува

35 — Датчик давления турбонаддува

36 — Датчик CPS (P1105)

39 — Система VVT-i (P1656)

41 — Датчик положения дроссельной заслонки (P0120, P0121)

42 — Датчик скорости автомобиля (P0500)

43 — Сигнал стартера

47 — Датчик положения дополнительной дроссельной заслонки

49 — Датчик давления топлива (D-4) (P0190, P0191)

51 — Состояние выключателей

52 — Датчик детонации (P0325)

53 — Сигнал детонации

55 — Датчик детонации №2

58 — Привод SCV (D-4) (P1415, P1416, P1653)

59 — Сигнал VVT-i (P1349)

71 — Система EGR (P0401, P0403)

78 — ТНВД (D-4)

89 — Привод ETCS (P1125, P1126, P1127, P1128, P1129, P1633)

92 — Форсунка холодного пуска (D-4) (P1210)

97 — Форсунки (D-4) (P1215)

Дизельные двигатели

12 – Датчик положения коленчатого вала

13 – Датчик частоты вращения

14 – Клапан регулировки угла опережения впрыска

15 – Сервопривод дроссельной заслонки

17 – Сигнал блока управления

18 – Электромагнитный перепускной клапан

19 – Датчик положения педали акселератора

22 – Датчик температуры охлаждающей жидкости

24 – Датчик температуры воздуха на впуске

32 – Корректирующие резисторы

35 – Датчик давления наддува

39 – Датчик температуры топлива

42 – Датчик скорости автомобиля

96 – Датчик положения клапана EGR

АКПП

11 – Норма

37 – Датчик частоты вращения входного вала АКПП (Р1705)

38 – Датчик температуры рабочей жидкости АКПП

42 – Датчик скорости (или датчик частоты вращения выходного вала) (Р0500)

44 – Датчик скорости (или датчик частоты вращения заднего выходного вала)

46 – Соленоид управления давлением гидроаккумулятора (Р1765)

61 – Датчик скорости (или датчик частоты вращения переднего выходного вала)

62 – Соленоид №1 (Р0753)

63 – Соленоид №2 (Р0758)

64 – Соленоид муфты блокировки гидротрансформатора (Р0773)

67 – Датчик частоты вращения входного вала АКПП

68 – Соленоид управления муфтой блокировки гидротрансформатора

73 – Соленоид муфты блокировки межосевого дифференциала

ABS

11 – Обрыв цепи реле электромагнитного клапана

12 – Короткое замыкание в цепи реле э/м клапана

13 – Обрыв в цепи реле электронасоса

14 – Короткое замыкание в цепи реле электронасоса

21 – Обрыв или короткое замыкание в э/м клапане переднего правого колеса

22 – Обрыв или короткое замыкание в э/м клапане переднего левого колеса

23 – Обрыв или короткое замыкание в э/м клапане заднего правого (левого) колеса

24 – Обрыв или короткое замыкание в э/м клапане заднего левого (правого) колеса

31 – Неисправность датчика частоты вращения переднего правого колеса

32 – Неисправность датчика частоты вращения переднего левого колеса

33 – Неисправность датчика частоты вращения заднего правого колеса

34 – Неисправность датчика частоты вращения заднего левого колеса

41 – Слишком высокое или слишком низкое напряжение аккумуляторной батареи

43 – Неисправность в цепи датчика замедления

44 – Обрыв или короткое замыкание в цепи датчика замедления

49 – Обрыв в цепи выключателя стоп-сигналов

51 – Короткое замыкание или обрыв цепи питания электронасоса

71 – Низкий уровень сигнала от датчика частоты вращения переднего правого колеса

72 – Низкий уровень сигнала от датчика частоты вращения переднего левого колеса

73 – Низкий уровень сигнала от датчика частоты вращения заднего правого колеса

74 – Низкий уровень сигнала от датчика частоты вращения заднего левого колеса

75 – Неправильное изменение сигнала от датчика частоты вращения переднего правого колеса

76 – Неправильное изменение сигнала от датчика частоты вращения переднего левого колеса

77 – Неправильное изменение сигнала от датчика частоты вращения заднего правого колеса

78 – Неправильное изменение сигнала от датчика частоты вращения заднего левого колеса

79 – Неисправность датчика замедления

98 – Датчик разрежения в вакуумном усилителе тормозов (C1200) колеса

Системы безопасности (SRS)

11 – Воспламенитель ПБ водителя (замыкание на массу)

12 – Воспламенитель ПБ водителя (замыкание на питание)

13 – Воспламенитель ПБ водителя (замыкание в цепи)

14 – Воспламенитель ПБ водителя (разрыв в цепи)

15 – Передний правый датчик SRS (замыкание или разрыв в цепи)

15 – Передний правый датчик SRS (замыкание на массу или питание)

16 – Передний левый датчик SRS (замыкание или разрыв в цепи)

16 – Передний левый датчик SRS (замыкание на массу или питание)

31 – Неисправность блока управления SRS

51 – Воспламенитель ПБ пассажира (замыкание на массу)

52 – Воспламенитель ПБ пассажира (замыкание на питание)

53 – Воспламенитель ПБ пассажира (замыкание в цепи)

54 – Воспламенитель ПБ пассажира (разрыв в цепи)

61 – Воспламенитель преднатяжителя ремня водителя (замыкание на массу)

62 – Воспламенитель преднатяжителя ремня водителя (замыкание на питание)

63 – Воспламенитель преднатяжителя ремня водителя (замыкание в цепи)

64 – Воспламенитель преднатяжителя ремня водителя (разрыв в цепи)

71 – Воспламенитель преднатяжителя ремня пассажира (замыкание на массу)

72 – Воспламенитель преднатяжителя ремня пассажира (замыкание на питание)

73 – Воспламенитель преднатяжителя ремня пассажира (замыкание в цепи)

74 – Воспламенитель преднатяжителя ремня пассажира (разрыв в цепи)

Полный привод (4WS)

11 – Электронный блок управления 4WS

12 – Неисправность главного электродвигателя заднего рулевого механизма

13 – Неисправность привода управления рулевым механизмом

21 – Короткое замыкание в системе главного электродвигателя

22 – Разрыв цепи в системе главного электродвигателя

23 – Блокировка главного электродвигателя

24 – Неисправность в работе главного электродвигателя

31 – Разрыв в системе электродвигателя заднего хода

32 – Неисправность в работе электродвигателя заднего хода

41 – Неисправность датчика частоты вращения левого переднего колеса

42 – Неисправность датчика системы 4WS

43 – Неверная работа датчика системы 4WS

Ошибки Toyota по протоколу OBDII

Топливная система и воздухоподача

P0000-P0099, P0100-P0199, P0200-P0299

P0010 – Неисправность в электрической цепи привода системы изменения фаз газораспределения, впуск/левый/передний, банк 1

P0011 – Положение распределительного вала, впуск/левый/передний, банк 1 — слишком ранний угол открывания клапанов / нарушение функционирования системы

P0012 – Положение распределительного вала, впуск/левый/передний, банк 1 — слишком поздний угол открывания клапанов

P0015 – Привод системы изменения фаз газораспределения, выпуск/правый/задний, банк 1 — слишком поздний угол открывания

P0016 – Положение коленчатого и распределительного валов, банк 1, датчик А — нет соответствия

P0017 – Положение коленчатого и распределительного валов, банк 1, датчик В — корреляция

P0018 – Положение коленчатого и распределительного валов, банк 2, датчик А — корреляция

P0030 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0031 – Низкое напряжение в электрической сети подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0032 – Высокое напряжение в электрической сети подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0036 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0037 – Низкое напряжение в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0038 – Высокое напряжение в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0045 – Электромагнитный клапан управления давлением турбонаддува/ клапан управления давлением наддува приводного нагнетателя — обрыв цепи

P0046 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — диапазон/функционирование

P0047 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — низкий уровень сигнала

P0048 – Электромагнитный клапан управления давлением турбонаддува / давлением наддува приводного нагнетателя — высокий уровень сигнала

P004B – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — диапазон/функционирование

P004C – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — низкий уровень сигнала

P004D – Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — высокий уровень сигнала

P0050 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0051 – Низкий уровень сигнала подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0052 – Высокий уровень сигнала подогреваемого кислородного датчика 1, банк 2, управление нагревателем

P0056 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0057 – Низкий уровень сигнала подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0058 – Высокий уровень сигнала подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0093 – Значительная утечка в топливной системе

P00B0 -Управление “В” давлением наддува турбокомпрессора/приводного нагнетателя — характеристики блока управления

P0100 – Неисправность в электрической цепи датчик расхода воздуха (массового — MAF) / (объемного — VAF)

P0101 – Датчик расхода воздуха (MAF) / (VAF) — диапазон/функционирование

P0102 – Низкий уровень входного сигнала датчика расхода воздуха (MAF) / (VAF)

P0103 – Высокий уровень входного сигнала датчика расхода воздуха (MAF) / (VAF)

P0104 – Ненадежный контакт в электрической цепи датчика расхода воздуха (MAF) / (VAF)

P0105 – Неисправность в электрической цепи датчика абсолютного давления во впускном коллекторе (МАР) / датчика атмосферного давления

P0110 – Неисправность в электрической цепи датчика температуры воздуха на впуске

P0111 – Датчик температуры воздуха на впуске — диапазон/функционирование

P0112 – Низкий уровень сигнала датчика температуры воздуха на впуске

P0113 – Высокий уровень сигнала датчика температуры воздуха на впуске

P0114 – Датчик температуры воздуха на впуске — ненадежный контакт электрической цепи

P0115 – Неисправность в электрической цепи датчика температуры охлаждающей жидкости

P0116 – Датчик температуры охлаждающей жидкости — диапазон/функционирование

P0117 – Низкий уровень сигнала датчика температуры охлаждающей жидкости

P0118 – Высокий уровень сигнала датчика температуры охлаждающей жидкости

P011B – Температура охлаждающей жидкости/температура воздуха на впуске — корреляция

P0120 – Неисправность в электрической цепи датчика положения дроссельной заслонки / датчика положения педали акселератора

P0121 – Датчик положения дроссельной заслонки / датчик положения педали акселератора — диапазон/функционирование

P0122 – Низкий уровень сигнала датчика положения дроссельной заслонки / датчика положения педали акселератора

P0123 – Высокий уровень сигнала датчика положения дроссельной заслонки / датчика положения педали акселератора

P0124 – Датчик положения дроссельной заслонки / датчик положения педали акселератора — ненадежный контакт электрической цепи

P0125 – Температура охлаждающей жидкости недостаточна для управления топливоподачей с обратной связью

P0130 – Неисправность в электрической цепи кислородного датчика 1, банк 1

P0131 – Низкое напряжение в электрической цепи кислородного датчика 1, банк 1

P0132 – Высокое напряжение в электрической цепи кислородного датчика 1, банк 1

P0133 – Малое быстродействие кислородного датчика 1, банк 1

P0134 – Нет отклика от кислородного датчика 1, банк 1

P0135 – Неисправность в электрической цепи подогреваемого кислородного датчика 1, банк 1, управление нагревателем

P0136 – Неисправность в электрической цепи кислородного датчика 2, банк 1

P0137 – Низкое напряжение в электрической цепи кислородного датчика 2, банк 1

P0138 – Высокое напряжение в электрической цепи кислородного датчика 2, банк 1

P0139 – Малое быстродействие кислородного датчика 2, банк 1

P0140 – Нет отклика от кислородного датчика 2, банк 1

P0141 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 1, управление нагревателем

P0155 – Неисправность в электрической цепи кислородного датчика 1, банк 2, управление нагревателем

P0156 – Неисправность в электрической цепи кислородного датчика 2, банк 2

P0157 – Низкое напряжение в электрической цепи кислородного датчика 2, банк 2

P0158 – Высокое напряжение в электрической цепи кислородного датчика 2, банк 2

P0159 – Малое быстродействие кислородного датчика 2, банк 2

P0160 – Нет отклика от кислородного датчика 2, банк 2

P0161 – Неисправность в электрической цепи подогреваемого кислородного датчика 2, банк 2, управление нагревателем

P0170 – Топливный баланс, банк 1 — неисправность

P0171 – Слишком бедная топливовоздушная смесь, банк 1

P0172 – Слишком богатая топливовоздушная смесь, банк 1

P0173 – Топливный баланс, банк 2 — неисправность

P0174 – Слишком бедная топливовоздушная смесь, банк 2

P0175 – Слишком богатая топливовоздушная смесь, банк 2

P0190 – Неисправность в электрической цепи датчика давления в топливной рейке

P0191 – Датчик давления в топливной рейке — диапазон/функционирование

P0192 – Низкий уровень сигнала в электрической цепи датчика давления в топливной рейке

P0193 – Высокий уровень сигнала в электрической цепи датчика давления в топливной рейке

P0200 – Неисправность в электрической цепи форсунки

P0201 – Неисправность в электрической цепи форсунки № 1

P0202 – Неисправность в электрической цепи форсунки № 2

P0203 – Неисправность в электрической цепи форсунки № 3

P0204 – Неисправность в электрической цепи форсунки № 4

P0205 – Неисправность в электрической цепи форсунки № 5

P0206 – Неисправность в электрической цепи форсунки № 6

P0207 – Неисправность в электрической цепи форсунки № 7

P0208 – Неисправность в электрической цепи форсунки № 8

P0209 – Неисправность в электрической цепи форсунки № 9

P0210 – Неисправность в электрической цепи форсунки № 10

P0211 -Неисправность в электрической цепи форсунки № 11

P0212 – Неисправность в электрической цепи форсунки № 12

Система зажигания

P0300-P0399

P0300 – Случайные / множественные пропуски зажигания (воспламенения)

P0301 – Пропуски зажигания (воспламенения) в цилиндре № 1

P0302 – Пропуски зажигания (воспламенения) в цилиндре № 2

P0303 – Пропуски зажигания (воспламенения) в цилиндре № 3

P0304 – Пропуски зажигания (воспламенения) в цилиндре № 4

P0305 – Пропуски зажигания (воспламенения) в цилиндре № 5

P0306 – Пропуски зажигания (воспламенения) в цилиндре № 6

P0307 – Пропуски зажигания (воспламенения) в цилиндре № 7

P0308 – Пропуски зажигания (воспламенения) в цилиндре № 8

P0309 – Пропуски зажигания (воспламенения) в цилиндре № 9

P0310 – Пропуски зажигания (воспламенения) в цилиндре № 10

P0311 – Пропуски зажигания (воспламенения) в цилиндре № 11

P0312 – Пропуски зажигания (воспламенения) в цилиндре № 12

P0325 – Неисправность в электрической цепи датчика детонации 1, банк 1

P0326 – Датчик детонации 1, банк 1 — диапазон/функционирование

P0327 – Низкий уровень сигнала в электрической цепи датчика детонации 1, банк 1

P0328 – Высокий уровень сигнала в электрической цепи датчика детонации 1, банк 1

P0329 – Датчик детонации 1, банк 1 — ненадежный контакт электрической цепи

P0330 – Неисправность в электрической цепи датчика детонации 2, банк 2

P0331 – Датчик детонации 2, банк 2 — диапазон/функционирование

P0332 – Низкий уровень сигнала в электрической цепи датчика детонации 2, банк 2

P0333 – Высокий уровень сигнала в электрической цепи датчика детонации 2, банк 2

P0334 – Датчик детонации 2, банк 2 — ненадежный контакт электрической цепи

P0335 – Неисправность в электрической цепи датчика положения коленчатого вала

P0336 – Датчик положения коленчатого вала — диапазон/функционирование

P0337 – Датчик положения коленчатого вала — низкий уровень сигнала

P0338 – Датчик положения коленчатого вала — высокий уровень сигнала

P0339 – Датчик положения коленчатого вала — ненадежный контакт электрической цепи

P0340 – Неисправность в электрической цепи датчика положения распределительного вала

P0341 – Датчик положения распределительного вала — диапазон/функционирование

P0342 – Датчик положения распределительного вала — низкий уровень сигнала

P0343 – Датчик положения распределительного вала — высокий уровень входного сигнала

P0344 – Датчик положения распределительного вала — ненадежный контакт электрической цепи

P0345 – Неисправность в электрической цепи датчика положения распределительного вала “A”, банк 2

P0346 – Датчик положения распределительного вала “A”, банк 2 — диапазон/функционирование

P0347 – Датчик положения распределительного вала “A”, банк 2 — низкий уровень сигнала

P0348 – Датчик положения распределительного вала “A”, банк 2 — высокий уровень сигнала

P0349 – Датчик положения распределительного вала “A”, банк 2 — ненадежный контакт электрической цепи

P0350 – Катушка зажигания, первичная/вторичная обмотки — неисправность электрической цепи

P0351 – Катушка зажигания “A”, первичная/вторичная обмотки — неисправность электрической цепи

P0352 – Катушка зажигания “В”, первичная/вторичная обмотки — неисправность электрической цепи

P0353 – Катушка зажигания “С”, первичная/вторичная обмотки — неисправность электрической цепи

P0354 – Катушка зажигания “D”, первичная/вторичная обмотки — неисправность электрической цепи

P0355 – Катушка зажигания “Е”, первичная/вторичная обмотки — неисправность электрической цепи

P0356 – Катушка зажигания “F”, первичная/вторичная обмотки — неисправность электрической цепи

P0357 – Катушка зажигания “G”, первичная/вторичная обмотки — неисправность электрической цепи

P0358 – Катушка зажигания “H”, первичная/вторичная обмотки — неисправность электрической цепи

P0359 – Катушка зажигания “I”, первичная/вторичная обмотки — неисправность электрической цепи

P0360 – Катушка зажигания “J”, первичная/вторичная обмотки — неисправность электрической цепи

P0361 – Катушка зажигания “K”, первичная/вторичная обмотки — неисправность электрической цепи

P0362 – Катушка зажигания “L”, первичная/вторичная обмотки — неисправность электрической цепи

P0368 – Датчик “В” положения распределительного вала, банк 1 — высокий уровень сигнала

P0393 – Датчик “В” положения распределительного вала, банк 2 — высокий уровень входного сигнала

Контроль выбросов

P0400-P0499

P0400 – Система рециркуляции отработавших газов (EGR) — неисправность каналов системы

P0401 – Система рециркуляции отработавших газов (EGR) — недостаточный уровень рециркуляции

P0405 – Датчик положения клапана А системы рециркуляции ОГ (EGR) — низкий уровень сигнала

P0418 – Реле насоса А подачи воздуха на выпуск — неисправность электрической цепи

P0420 – Каталитический нейтрализатор, банк 1 — эффективность ниже требуемой

P0430 – Каталитический нейтрализатор, банк 2 — эффективность ниже требуемой

P0441 – Система улавливания паров топлива — некорректный расход

P0442 – Система улавливания паров топлива — незначительная утечка

P0443 – Электромагнитный клапан аккумулятора паров топлива — неисправность электрической цепи

P0446 – Система улавливания паров топлива, управление продувкой — неисправность электрической цепи

P0456 – Система улавливания паров топлива — крайне незначительная утечка

Контроль скорости и холостого хода

P0500-P0599

P0500 – Неисправность в электрической цепи датчика скорости автомобиля

P0504 – Выключатель А/В стоп-сигналов (датчик положения педали тормоза) — корреляция

P0505 – Система управления частотой вращения холостого хода — неисправность

P0556 – Датчик давления в системе усилителя тормозной системы — диапазон/функционирование

P0560 – Напряжение системы (бортовой сети) — неисправность

Электронный блок управления (ЭБУ) и его подсистемы

P0600-P0699

P0606 – Электронный блок управления двигателем (ECM) / блок управления силовым агрегатом (PCM) — неисправность процессора

Трансмиссия

P0700-P0799, P0800-P0899, P0900-P0999

P0703 – Выключатель стоп-сигналов “B” — неисправность электрической цепи

P0705 – Датчик положения селектора АКПП, входной сигнал PRNDL — неисправность электрической цепи

P0715 – Датчик частоты вращения входного вала АКПП (турбины гидротрансформатора) — неисправность электрической цепи

P0724 – Выключатель стоп-сигналов “B” — высокий уровень сигнала

P0741 – Электромагнитный клапан муфты блокировки гидротрансформатора — функционирование или «залипание» в закрытом состоянии

P0746 – Электромагнитный клапан управления давлением рабочей жидкости КПП — функционирование или «залипание» в закрытом состоянии

P0748 – Электромагнитный клапан управления давлением рабочей жидкости КПП — электрическая неисправность

P0753 – Электромагнитный клапан “А” переключения передач — электрическая неисправность

P0758 – Электромагнитный клапан “В” переключения передач — электрическая неисправность

P0778 – Электромагнитный клапан “В” управления давлением — электрическая неисправность

P0793 – Датчик частоты вращения промежуточного вала КПП — нет сигнала

P0810 – Ошибка в управлении сцеплением (муфтой)

P0812 – Передача заднего хода — неисправность входной цепи

P0820 – Датчик положения X-Y рычага переключения — неисправность электрической цепи

P0900 – Привод сцепления — обрыв цепи

P0907 – Цепь выбора диапазона коробки передач — высокое напряжение

P0909 – Ошибка выбора диапазона коробки передач

P0910 – Привод выбора диапазона коробки передач — обрыв цепи

P0915 – Цепь определения включенной передачи — диапазон/функционирование

P0917 – Цепь определения включенной передачи — высокое напряжение цепи

P0919 – Контроль включенной передачи — ошибка

P0974 – Электромагнитный клапан “А” переключения передач — высокий уровень сигнала

P0999 – Электромагнитный клапан “F” переключения передач — высокий уровень сигнала

Другие ошибки

P1047 – Ошибка параметра настройки блока управления Valvematic / неисправность цепи питания ряда 1

P1049 – Неисправность внутренней цепи блока управления Valvematic ряда 1

P1100 – Неисправность в электрической цепи датчика атмосферного давления

P1105 – Неисправность в электрической цепи датчика давления в камере сгорания

P2002 – Сажевый фильтр, банк 1 — эффективность ниже требуемой

P2006 – Привод изменения геометрии впускного коллектора, банк 1 — привод завис в закрытом положении

P2008 – Привод системы изменения геометрии впускного коллектора, банк 1 — обрыв цепи

P2103 – Электродвигатель привода дроссельной заслонки — высокий уровень сигнала

P2109 – Датчик А положения педали акселератора — минимальное ограничение

P2111 – Система управления приводом дроссельной заслонки — заедание привода в открытом положении

P2112 – Система управления приводом дроссельной заслонки — заедание привода в закрытом положении

P2118 – Привод дроссельной заслонки, ток электродвигателя — диапазон/функционирование

P2121 – Датчик положения педали акселератора/выключатель D — диапазон/функционирование

P2123 – Датчик положения педали акселератора/выключатель D — высокий уровень входного сигнала

P2138 – Датчик положения педали акселератора/выключатель D/Е — корреляция напряжения

P2146 – Форсунки — группа A, напряжение питания — обрыв цепи

P2149 – Форсунки — группа B, напряжение питания — обрыв цепи

P2195 – Подогреваемый кислородный датчик 1, банк 1 — сигнал постоянно бедной смеси

P2196 – Подогреваемый кислородный датчик 1, банк 1 — сигнал постоянно богатой смеси

P2197 – Подогреваемый кислородный датчик 1, банк 2 — сигнал постоянно бедной смеси

P2198 – Подогреваемый кислородный датчик 1, банк 2 — сигнал постоянно богатой смеси

P2237 – Подогреваемый кислородный датчик 1, банк 1, управление током (+) — обрыв цепи

P2238 – Подогреваемый кислородный датчик 1, банк 1, управление током (+) — низкий уровень

P2240 – Подогреваемый кислородный датчик 1, банк 2, управление током (+) — обрыв цепи

P2432 – Система подачи воздуха на выпуск, датчик расхода/давления, банк 1 — низкий уровень сигнала

P2440 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 1 — заедание клапана в открытом положении

P2241 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 1 — заедание клапана в закрытом положении

P2442 – Переключающий электромагнитный клапан подачи воздуха на выпуск, банк 2 — заедание клапана в открытом положении

P2463 – Сажевый фильтр (DPF) — засорение DPF

P2588 – Датчик 5 температуры отработавших газов, банк 2 — диапазон/функционирование

P2646 – Привод коромысла A, банк 1 — проблемы функционирования или заедание привода в закрытом положении

P2649 – Привод коромысла А, банк 1 — высокий уровень сигнала

P264A – Датчик А положения привода коромысла, банк 1 – неисправность электрической цепи

P2714 – Электромагнитный клапан D управления давлением рабочей жидкости КПП – функционирование или заедание в закрытом положении

P2716 – Электромагнитный клапан D управления давлением рабочей жидкости КПП – электрическая неисправность

P2757 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – функционирование или заедание в закрытом положении

P2759 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – электрическая неисправность

P2763 – Электромагнитный клапан управления давлением муфты блокировки гидротрансформатора – высокий уровень сигнала

P2770 – Муфта гидротрансформатора – высокий уровень сигнала

P2799 – Управление дополнительным насосом рабочей жидкости КПП – высокий уровень сигнала

P2A00 – Подогреваемый кислородный датчик 1, банк 1 – проблемы диапазона/функционирования

P3000 – Неисправность высоковольтной батареи

P3100 – Неисправность блока управления высоковольтной батареи

Обновлено: 24.06.2023

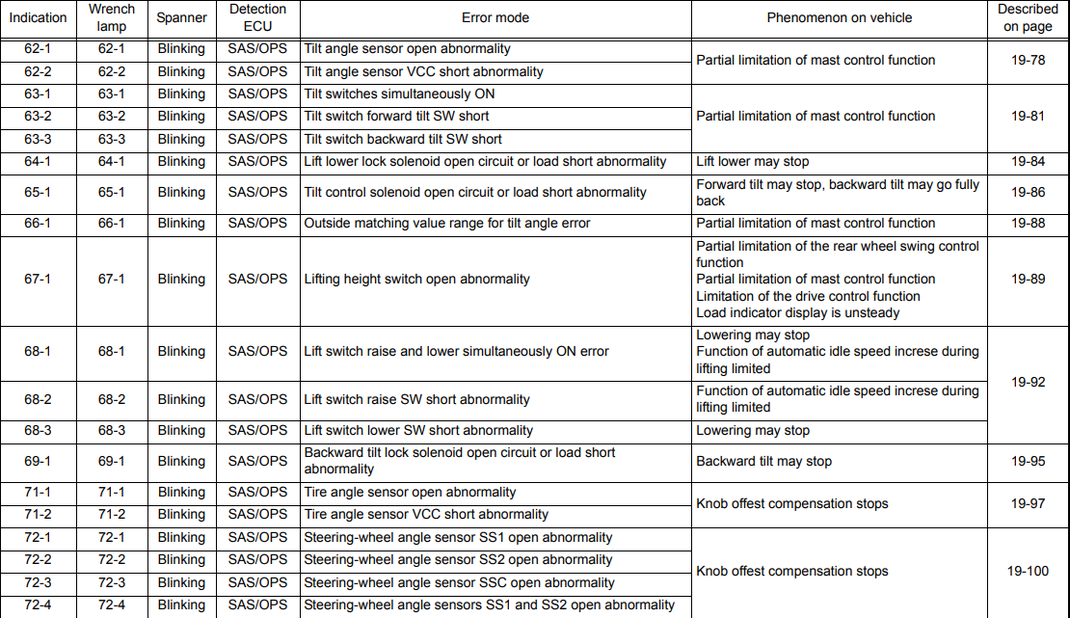

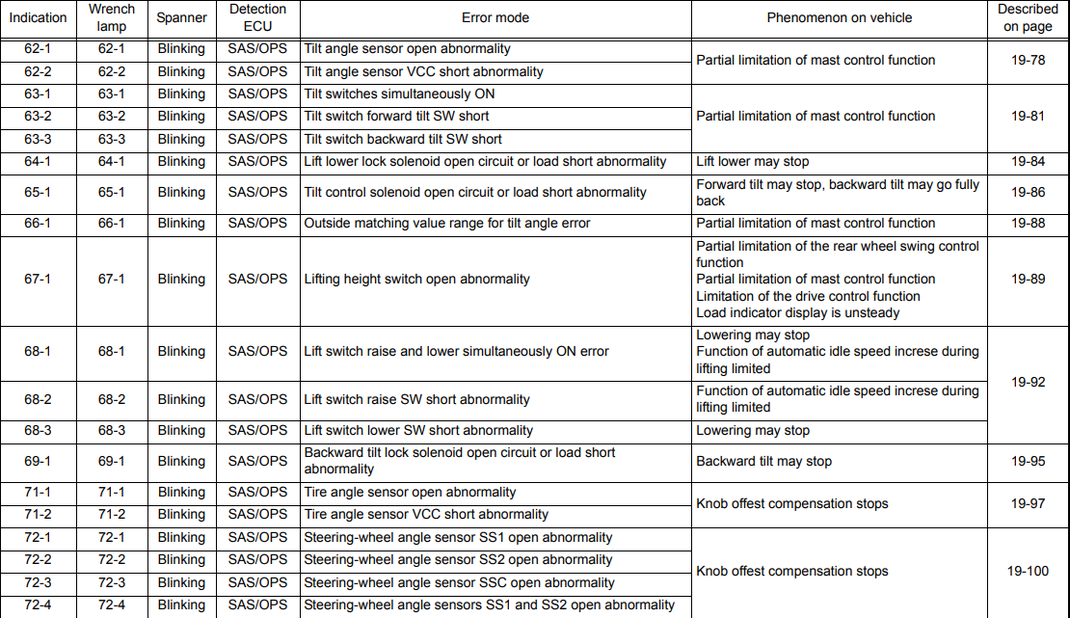

Continuation of engine idling status after acceleration off.

Idle switch open abnormality

Continuation of engine idling status

Idle switch short abnormality

Cam angle sensor open abnormality

Engine speed sensor open abnormality

Partial limitation of the drive control function.

Cam angle sensor open abnormality (on start up)

Engine will not start

Engine speed sensor GND short abnormality

Partial limitation of the drive control function.

Crank angle sensor open abnormality

Continuation of engine idling status

Maximum speed may be limited

Function of automatic idle speed increse during lifting limited

Matching connector open abnormality

Speed sensor open abnormality

The vehicle speed indicator shows 0 km/h Partial limitation of the rear wheel swing control function.

Knob offest compensation stops

Partial limitation of the drive control function.

Speed sensor GND short abnormality

Yaw rate sensor open abnormality

Partial limitation of the rear wheel swing control function

Yaw rate sensor VCC short abnormality

Yaw rate sensor neutral voltage error

Swing lock solenoid open circuit or load short abnormality

Partial limitation of the rear wheel swing control function

Load sensor open abnormality

Partial limitation of the rear wheel swing control function

Partial limitation of mast control function Limitation of the drive control function

Load indicator cannot display

Load sensor VCC short abnormality

Detection ECU

Phenomenon on vehicle

Unload solenoid open circuit or load short abnormality

Travelling and material handling enabled even after leaving the seat.

SAS/OPS data reception error

Display not stable

Lift lever potentiometer open abnormality

Lift lever potentiometer VCC short abnormality

Lift lever potentiometer assembly error

Lift lever potentiometer neutral abnormality

Material handling disabled

Lift lever potentiometer matching value abnormality

Tilt lever potentiometer open abnormality

Tilt lever potentiometer VCC short abnormality

Tilt lever potentiometer assembly error

Tilt lever potentiometer neutral error abnormality

Material handling disabled

Tilt lever potentiometer matching error

Attachment 1 lever potentiometer open abnormality

Attachment 1 stop

Attachment 1 lever potentiometer VCC short abnormality

Attachment 1 lever potentiometer combination error

Attachment 1 lever potentiometer neutral abnormality

Material handling disabled

Attachment 1 lever potentiometer matching value abnormality

Attachment 1 stop

Attachment 2 lever potentiometer open abnormality

Attachment 2 lever potentiometer VCC short abnormality

Attachment 2 lever potentiometer combination error

Attachment 2 lever potentiometer neutral abnormality

Material handling disabled

Attachment 2 lever potentiometer matching value abnormality

Lift PUSH solenoid open abnormality

Lift PULL solenoid open abnormality

Tilt PUSH solenoid open abnormality

Tilt PULL solenoid open abnormality

Attachment 1 PUSH solenoid open abnormality

Attachment 1 may stop

Attachment 1 PULL solenoid open abnormality

Wrench lamp

Detection ECU

Phenomenon on vehicle

Knob position compensation solenoid open circuit or load short abnormality

Knob offest compensation stops

Outside matching value range for tire angle error

Knob offest compensation stops

Seat switch GND short abnormality

Traveling and material handling possible even after leaving the seat.

Parking brake reminder and release reminder alarm partially disabled.

Brake switch GND short abnormality

Partial limitation of the drive control function

CAN communication 4Y-ECS or ASC data reception error

Partial limitation of the drive control function

CAN communication SAS/OPS data reception error

Partial limitation of the drive control function

CAN communication display data reception error

Limitation of the drive control function

Function of automatic idle speed increse during lifting limited

Display warning function operation failure

CAN communication SAS/OPS data reception error

Display not stable

Various control operations not stable

Accelerator sensor 1 open

Limting speed of traveling and materials handling due to limited engine power output

Accelerator sensor 1 short

Accelerator sensor 2 open

Accelerator sensor 2 short

Accelerator sensor offset abnormality

Accelerator sensor out of range error

Shift lever forward and reverse travel switch open abnormality

Travel return to neutral operation disabled Partial limitation of the drive control function.

Shift lever forward and reverse travel switches simultaneously ON error

Travelling may stop

Partial limitation of the drive control function.

Forward and reverse travel T/C relay open circuit or load short abnormality

Travelling and material handling enabled even after leaving the seat.

WARNING LIST

If the wrench lamp illuminates and the following phenomena occur on the vehicle without an error being displayed, it is not a fault. Take the appropriate corrective action.

Wrench lamp

Detection ECU

Phenomenon on vehicle

Content of warning

Appropriate corrective action

Water temperatur e gauge flashing

Top speed and load lifting speed are limited. (Only when OPT equipped)

Leave the vehicle at idle for a while

Swing lock control is always locked Knob offset occurrence

Material handling disabled (mini lever) Material handling except lifting disabled

High battery voltage

Use a battery of the specified voltage

Swing lock control is always locked

Low battery voltage

Charge or replace the battery

Tilt operates to forward most tilt position

Forward tilt restriction angle not matching

Carry out matching for each item

Tilt disabled with the knob switch in the ON position

Auto leveling angle not matching

Tilt operates to forward most tilt position Tilt disabled with the knob switch in the ON position

SAS/OPS NIL load not matching (NL: No-load)

Knob offset occurrence

Tire angle not matching

Swing lock control disabled

Swing leveling not matching

Lift lever not matching

Tilt lever not matching

Attachment 1 stop

Attachment 1 not matching

Attachment 2 stop

Attachment 2 not matching

Baker Akbar (Sunday, 06 March 2022 08:08)

How to solve problem error code H3-4

Alexander (Tuesday, 04 January 2022 14:37)

Tanks for pdf code

Nguyễn Đình Tri (Thursday, 30 December 2021 02:32)

Harish kumar (Wednesday, 28 July 2021 09:53)

8fb error code C0-2

ANTHONY GARMAN (Tuesday, 27 April 2021 17:26)

Jimbonious (Saturday, 17 April 2021 00:44)

Im getting a e c7-2 when neutral is engaged through seat presence switch. Try to put it back in gear and this code pops up. If you power down then you’re golden pony boy. It clears until you exit seat again. Try to shift once back on and nothin. . Please help

zoltan (Tuesday, 16 March 2021 09:30)

1C-2 code 52-8FDF25 (1ZS engine)

Anybody knows this code?

Pat Simkins (Thursday, 04 March 2021 20:35)

Toyota 8BPEU15 order picker showing code 88.

Ken (Tuesday, 24 November 2020 16:36)

mutiibwa Simon (Thursday, 19 November 2020 12:57)

Hi My CAT forklift while in operation reached a point and disengages gears and becomes free after displaying Error F88

Lee (Sunday, 01 November 2020 18:54)

How do I read fault codes on the dash of a Toyota 7FBMF18 fork truck please?

She is only moving at about 1 mph..

Frank (Wednesday, 28 October 2020 19:51)

My apology I need service manual for a Toyota forklift 5fbc15

Daniel (Friday, 23 October 2020 02:40)

Rafael cagud jr (Wednesday, 21 October 2020 09:07)

Error H4-1 no boom up & down

No side shift

Whats the problem of this

belkacem (Wednesday, 07 October 2020 21:44)

Code 92 in 7FBEST no traveling no material handling. I couldnt find 92 error code

Pete Stoor (Tuesday, 29 September 2020 09:22)

Electric Toyota 25 fault code F-01 the FLT will not move but all other items work?

Please advise

HAIDER (Saturday, 29 August 2020 21:21)

No tilt alarm buzzer continuesly sounding with the spanner signal on the dash board flashing. The truck is a Toyota 7FBE20 ERROR CODE 64-3

Rishi raj (Friday, 17 July 2020 03:16)

Forklift not working

Fault code

H1-2 62 -2 71-2

C4-3 C5 -3 FB-1

6700 .0 h

Ali (Thursday, 16 July 2020 15:25)

NELZON LIMA (Friday, 12 June 2020 15:25)

BUEN DIA ESTIMADO NECESITO ME AYUDE TENGO UN TOYOTA 7FBEU15 TENGO LAS FALLAS, AD-1, AD-2, AD-3 AD-4 POR FAVOR SI ME PUEDEN AYUDAR CON ESO

LO TENGO YA PARADO ASE MUCHO TIEMPO

mohammad (Thursday, 11 June 2020 07:24)

Hi Dear

What is Error code C 1 Toyota forklift electric?

Fork truck services (Wednesday, 20 May 2020 09:25)

No tilt alarm buzzer continuesly sounding with the spanner signal on the dash board flashing. The truck is a Toyota 7FBEST 15. Sr n.o. E11565

Model 8FGCU25 (Thursday, 14 May 2020 18:07)

Audrius (Sunday, 10 May 2020 14:36)

Error code 5:183. Toyota reach truck electric any ideas

Jose (Tuesday, 05 May 2020 11:59)

hello can someone help me I have a forlift toyota 8fgu32 and I have the code E 06-2

frederick kissi (Monday, 13 April 2020 17:39)

Error code CB-3 on toyota electric forklift truck

Vinod (Saturday, 07 December 2019 05:41)

7FBCU15, 7FBCU18, 7FBCU20, 7FBCU25, 7FBCU30, 7FBCU32 7FBCU35, 7FBCU45, 7FBCU55, 7FBCHU18, 7FBCHU25 7FBEU15, 7FBEU18, 7FBEU20, 7FBEHU18, 7FGU15, 7FGU18 7FGU20, 7FGU25, 7FGU30, 7FGU32, 7FDU15, 7FDU18, 7FDU20 7FDU25, 7FDU30, 7FDU32, 8FGU15, 8FGU18, 8FGU20, 8FGU25 8FGU30, 8FGU32, 8FDU15, 8FDU18, 8FDU20, 8FDU25, 8FDU30 8FDU32, 7FGCU15, 7FGCU18, 7FGCU20, 7FGCSU20, 7FGCU25 7FGCU30, 7FGCU32, 8FGCU18, 8FGCU20, 8FGCSU20, 8FGCU25 8FGCU30, 8FGCU32, 7FGU35, 7FDU35, 7FGKU40, 7FDKU40 7FGU45, 7FDU45, 7FGAU50, 7FDAU50, 7FGU60, 7FDU60, 7FGU70 7FDU70, 7FGU80, 7FDU80, 7FGCU35, 7FGCU45, 7FGCU55 7FGCU60, 7FGCU70

GENERAL INFORMATION:

Further information concerning these codes can be found in the following manuals:

7FBCU15-55 ►OPSS Manual CU335 page 3-9 7FBEU15-20 ►OPSS Manual CU341 page 1-10 7FGCU15, 18, S20 ►OPSS Manual CU042 page 1-19 7FGU15-32, 7FDU15-32, 7FGCU20-32 ►OPSS Manual CU040 page 1-18 7FGU35-80, 7FDU35-80, 7FGCU35-70 ►OPSS Manual CU041 page 1-17 8FGCU15, 18, S20 ►Service manual 00700-X8880-71 page 19.1-82 8FGU15-32, 8FDU15-32, 8FGCU20-32 ►Service manual 00700-X8880-71 page 19-111

DIAGNOSIS DISPLAY METHOD

1. Diagnosis display method The diagnosis is displayed by means of an error code as shown in the illustration to the left, and by the lights turning on. When the ignition key switch is turned ON, the lamp lights once to allow checking for the bulb, and then turns off again if the status is normal. With the ignition key switch ON, if an abnormality is detected when the vehicle is stopped, travelling or performing meterials handling operations, an error code is displayed and the lamps turn on as a warning. When this happens, stop the vehicle immediately and check the error code.

(3) Connect the matching connector and turn the ignition key switch OFF.

LIST OF DIAGNOSIS CODES

Translated from Indonesian!

Original text error codes Download

41-1 Matching connector abnormal Only the Connector display is faulty

Matching cable is broken

Controller is broken

51-1 Speed sensor abnormal Speed indicator keeps showing 0 km/h Connector is faulty

51-2 Rear wheel swing control Damaged connector cable

Steer knob is not in position Speed sensor is broken

Controller is broken

52-1 Yaw rate sensor abnormal Rear wheel swing control is limited. Broken connector

52-2 Connector cable is damaged

52-3 Yaw rate sensor is faulty

Controller is broken

54-1 Swing lock solenoid abnormal Rear wheel swing control is limited. Broken connector

Broken connector cable

Swing lock solenoid is broken

Controller is broken

61-1 Load sensor abnormal Rear wheel swing control is limited. Broken connector

61-2 Control mast function is partially restricted Connector cable is damaged

Drive control function is limited (MFD opt) Load sensor is faulty

Load indicator does not appear on the display (MFD) The controller is broken

Error mode Symptoms on forklift Possible causes

62-1 Tilt angle sensor abnormal Mast control function is partially restricted Connector is faulty

62-2 Connector cable is damaged

Broken tilt angle sensor

Controller is broken

63-1 Tilt lever switch abnormal Mast control function is partially restricted Connector is faulty

63-2 Forward tilt switch is broken

63-3 Backward tilt switch is broken

Faulty switch installation

Controller is broken

64-1 Lift lock solenoid abnormal Fork won’t come down Connector is broken

Broken connector cable

Broken lift lock solenoid

Controller is broken

65-1 Tilt control solenoid abnormal Forward tilt cannot operate, but Connector is damaged

backward tilt operable. Broken connector cable

Broken tilt control solenoid

Controller is broken

66-1 Abnormal matching measurement value The control mast function is partially restricted. The horizontal tilt angle value does not match.

Tilt forward angle value

it is not in accordance with.

Measuring value of load sensor

it is not in accordance with.

67-1 Lifting height switch abnormal Partial rearwheel swing control function Faulty connector

restricted. Broken connector cable

Mast control function is partially restricted Lifting height swt is broken

Drive control function is restricted Controller is faulty

Load indicator display changes IG fuse blown

Broken connector cable

The swt elevator installation is broken

Controller is broken

Error mode Symptoms on the forklift Possible cause of failure

69-1 Backward tilt lock solenoid Backward tilt does not operate Connector is faulty

abnormal Connector cable is damaged

Backward tilt lock solenoid is faulty.

Controller is broken

71-1 Tire angle sensor abnormal Steer knob is not in position Connector is faulty

71-2 Connector cable is damaged

tire angle sensor joint,

rear axle link syst. damaged

Controller is broken

72-1 Steering angle sensor abnormal Steer knob is not in position Connector is faulty

72-2 Connector cable is damaged

72-3 Sensor is faulty

72-4 Controller is faulty

73-1 Abnormal solenoid knob position Steer knob out of position Connector is faulty

Broken connector cable

Controller is broken

74-1 Measuring value of matching tire angle Steer knob is not in position Matching value

wheel alignment error no in accordance

A5-1 Seat switch abnormal Drive & hydraulic system can operate Connector is faulty

even if the operator is not sitting in the operating chair The connector cable is damaged

Controller is broken

A7-1 Abnormal brake switch Function of partially restricted drive control Connector is faulty

Broken brake switch

Broken connector cable

Controller is broken

AF-1

AF-2

AF-3

AF-4

AF-5

AF-6

AF-7

AF-8 CPU abnormal All control functions are unstable Controller is faulty

C7-1 Shift lever switch abnormal Cannot be positioned to neutral Connector is faulty

C7-2 Drive control function is partially restricted Forward switch is faulty

Reverse switch is broken

Faulty switch installation

Controller is broken

CA-1 Forward-reverse travel Torque Drive system and hydraulic system can Connector damaged

converter relay abnormal is operated even when operator is not seated Forward travel cable

the relay operator seat is broken

Forward travel relay

reverse travel cable

Reverse travel relay

Controller is broken

EC-1 Unload solenoid abnormal Drive system and hydraulic system can Connector is faulty

operated even if the operator is not seated Connector cable is damaged

in operator seat Unload solenoid is broken

Controller is broken

F1-1 Combination meter abnormal Problem on the display Connector is damaged

F1-2 Hour meter cable is damaged

Hour meter is broken

Controller is broken

F4-1~8 CPU error CPU abnormal Multi-function board

H1-1 Lift lever potentiometer abnormal Lift cannot operate Connectro is faulty

H1-2 The potentiometer wire is damaged

H1-3 Potentiometer is broken

H1-4 Controller is broken

H1-5 Fuse blown

H2-1 Tilt lever potentiometer abnormal Tilt does not operate Connectro is faulty

H2-2 The potentiometer wire is damaged

H2-3 Potentiometer is broken

H2-4 Controller is broken

H2-5 Fuse blown

H3-1 Attachment 1 lever potentiometer Attachment 1 does not operate Connectro is faulty

H3-2 abnormal Potentiometer cable is damaged

H3-3 The potentiometer is faulty

H3-4 Controller is broken

H3-5 Fuse blown

H4-1 Attachment 2 lever potentiometer Attachment 2 does not operate Connectro is damaged

H4-2 abnormal Potentiometer cable is damaged

H4-3 The potentiometer is faulty

H4-4 Controller is broken

H4-5 Fuse blown

H5-1 Lift solenoid abnormal Elevator may not operate Faulty connector

H5-2 Elevator cable (PUSH) is damaged

Solenoid lift (PUSH) is broken

Elevator cable (PULL) is broken

Solenoid lift (PULL) is broken

Controller is broken

H6-1 Solenoid Tilt Abnormal Tilt may not operate Connector is faulty

H6-2 Faulty tilt (PUSH) cable

Solenoid tilt (PUSH) faulty

Broken tilt (PULL) cable

Solenoid tilt (PULL) faulty

Controller is broken

H7-1 Attachment 1 abnormal solenoid Attachment 1 may not work Connector is damaged

H7-2 operating Att 1 (PUSH) cable is faulty

Solenoid Att 1 (PUSH) is faulty

Att 1 (PULL) cable is damaged

Solenoid Att 1 (PULL) is faulty

Controller is broken

Solenoid Att 2 (PUSH) is faulty

Att 2 (PULL) cable is damaged

Solenoid Att 2 (PULL) is faulty

Controller is broken

HA-1 3/4-way change relay abnormal Attachment transfer is not possible Connector is damaged

operating Relay cable 1 is damaged

Relay 1 is broken

Relay cable 2 is damaged

Relay 2 is broken

Controller is broken

Error mode Symptoms on forklift Possible causes

broken WARNING LIST

IF THE WRENCH LAMP IS ON AND WITH THESE SYMPTOMS BELOW ON

владимир (Monday, 21 March 2022 05:06)

ERROR 107 вилочный погрузчик HANGCNA

Kasco (Wednesday, 09 March 2022 12:10)

Error code C5-5 not moving

si (Monday, 02 August 2021 18:42)

Omar orduno (Sunday, 13 June 2021 22:45)

montacargas eléctrico Toyota modelo 7fcu15 presenta error c3-1

nam (Friday, 11 June 2021 11:18)

toyota 7fbrs 15 error code f5-1 , f5-4

Ravindu Bandara (Tuesday, 08 June 2021 08:15)

What is the meaning of E 59-1 error code in GENEO 35

zoltan (Tuesday, 16 March 2021 09:41)

1C-2 code 52-8FDF25 (1ZS engine)

Anybody knows this code?

de Vries (Wednesday, 24 February 2021 19:51)

Mijn toyota traico heeft foutcode 73 wat houdt dat in?

Joel (Friday, 13 November 2020 23:05)

Just serviced 7 series 7fbcu30 and need to reset the maintenance timer

Joel (Friday, 13 November 2020 23:02)

How to reset maintenance hours reminder

Armando garrido (Wednesday, 23 September 2020 21:14)

Ole (Monday, 21 September 2020 08:30)

does anyone know the error code «joy M not connected»

Robert Sieow (Tuesday, 28 July 2020 16:22)

Gustavo D (Tuesday, 14 April 2020 16:01)

I have a Toyota diesel forklift model 8FDU20 a code came up on the display (E AD 1) the machine won’t start. I checked many different connectors and sensors but nothing seemed wrong.

I need some fresh ideas from someone smart, please help!

Jose (Thursday, 30 January 2020 21:49)

Tengo un equipo Toyota 8fdu30 serie 60532 me da código 11-5 y deja de caminar hacia el frente

manish chauhan (Wednesday, 29 January 2020 17:27)

it is most usebal document

JIM K (Monday, 27 January 2020 13:07)

Working on a Hyster ROES30 order picker which has a code A5 31 on display board in the lower part of the compartment, NEED HELP

Josh Gering (Tuesday, 21 January 2020 23:26)

Code 72-4 Steering angle sensor.

Lift does not have said sensor. How do I remove/disable this parameter? Everything working fine, but lift won’t quit alarming. Customer getting irritated.

kwan (Tuesday, 05 November 2019 15:59)

Rick (Wednesday, 07 August 2019 21:33)