Очень часто при изготовлении металлических изделий исходный материал (отливки, листовой и профильный прокат) не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишнее, высверлить/вырубить отверстие, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Эта операция и называется разметкой. Применяясь к этим точкам и линиям, и проводят обработку.

Как правило, размечать приходится уникальные детали и изделия, которые производят в небольшом количестве. Если речь идет о крупном массовом производстве — заготовки не размечают, а используют специальную оснастку или механический способ.

Что такое разметка

Операция, когда на металлическую заготовку наносятся линии, обозначаются формы будущего изделия, его габариты и называют разметкой. Цель разметки — обозначить границы и места обработки детали, точки где будет выполняться сверления, линии загиба, линии сварных швов, фрезеровки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

реклама внизу статьи

В соответствии с ГОСТ Р 51256 нанесение дорожной разметки должно производиться в теплое время года, при температуре от +15°C. Данный стандарт также утверждает ряд требований к используемым лакокрасочным составам. Так, материал должен хорошо отражать свет фар, быть износостойким, легко переносить температурные перепады и воздействие влаги. Особое значение имеет скорость высыхания — большинство современных красок для разметки дорог затвердевают уже спустя 5-7 минут при температуре +20°C. Какие виды ЛКМ подходят для подобных целей и какие технологии используются для их нанесения?

Для чего нужна светящаяся разметка?

Далеко не на каждой дороге сегодня можно увидеть светящуюся маркировку. Обычно это решение применяют на наиболее оживленных автомобильных магистралях.

Преимущества такой разметки:

- Повышение безопасности — специальная краска отражает свет фар, благодаря чему сводится к минимуму риск ДТП. Также водители могут заранее увидеть дорожные знаки в условиях недостаточного освещения в тёмное время суток.

- Более простое ориентирование на дороге в любое время суток.

Типичные ошибки при разметке термопластиком

Если структурировать все ошибки, о которых упоминалось ранее, и вынести их в отдельный список, то он будет выглядеть следующим образом:

- Нанесение новой разметки на старую краску.

- Недогрев материала, вызванный либо некачественным плавлением, либо слишком низкой температурой окружающей среды.

- Плохое замешивание с нарушением временных рамок и температурного режима.

Основные требования к применяемым краскам

Специалисты наносят дорожную разметку в тёплое время года в соответствии с ГОСТ Р51256. Помимо отражения света используемые краски должны обладать определенными характеристиками:

- минимальный расход материала;

- устойчивость к температурным колебаниям;

- устойчивость к механическим повреждениям и эксплуатационному износу;

- быстрое высыхание (в большинстве случаев при температуре воздуха около +20°С краска застывает через 5 минут);

- устойчивость к воздействию влаги;

- удобство в нанесении (обычно используется краскопульт и специальный трафарет, что существенно ускоряет процесс и способствует экономичному расходу краски со светоотражающими свойствами);

- обеспечение хорошего сцепления автомобильных покрышек с покрытием дороги.

Необходимо чтобы используемая краска имела яркий цвет, благодаря чему её можно без каких-либо трудностей увидеть даже в тёмное время суток и в неблагоприятных погодных условиях.

Как провести разметку на складе

В складских комплексах и в прочих промышленных помещениях маркировка служит для предупреждения каких-либо действий, привлечения внимания к опасным зонам. Основные типы разметки – стрелки, линии, знаки, штриховка.

С целью улучшения логистических процессов, обеспечения безопасности в складах применяют следующее:

- маркировка участков передвижения техники и персонала. В данном случае активно применяются пешеходные зебры, стрелки, знаки, ограничительные линии, осуществляется обводка стеллажей;

- маркировка ячеек напольного хранения кодами, штрихованием, буквенно-цифровой нумерацией.

Акриловые

Производители выпускают составы на основе акрила в виде концентрата, поэтому перед применением их необходимо разводить водой с целью достижения подходящей густоты. Эти краски отличаются легкостью в использовании, они могут также продаваться уже готовыми к применению в виде аэрозоля.

Нанесение акриловых красок возможно разными методами, но обычно применяют аэрозольное напыление. Наносить подобные составы можно не лишь на асфальт, но также на бетон и нефтебитумное покрытие.

Применять водно-дисперсионные краски рекомендуется в тёплую погоду при условии отсутствия осадков, так как контакт с водой после нанесения обычно приводит к тому, что краску просто смоёт с покрытия дороги.

Продолжительность застывания полиакриловой краски составляет около 30 минут.

Дорожная разметка в России

Есть такое выражение в России, что две основные проблемы, с которыми происходит столкновение всеми и повсеместно, — это дураки и дороги. Сделаем акцент на последнем. Состояние дорожного полотна на всей его протяженности оставляет желать лучшего. Есть, конечно, отдельные куски трасс, которые соответствуют все установленным показателям и не вызывают нареканий. Но в целом положение не очень.

Это связано с наличием ям, неровностей, неверных либо отсутствующих в некоторых местах разметочных полос движения, по которым следует ориентироваться автомобилистам. Это приводит к частым авариям при участии пешеходов, водителей легковых и грузовых машин. Как итог – причинение вреда здоровью и жизни людей (легкая, средняя, тяжелая степень тяжести), нанесение материального ущерба имуществу собственников, застопоривание движения транспортного потока и многие другие негативные последствия.

Одним из способов частичного решения имеющейся проблемы, касающейся разметки, может стать использование высококачественных материалов лакокрасочной промышленности для нанесения опознавательных элементов на асфальтированную поверхность. Это становится возможным благодаря созданию средств, предназначение которых — исключительное выполнение этой задачи.

А теперь подробнее рассмотрим каждый из вопросов: о разметке дорожного полотна, ЛКМ для ее нанесения (характеристика отдельно каждого вида), способах, которыми можно осуществить этот процесс, техническом сопровождении, условиях, изменяющих состояние краски, имеющейся на асфабльтовой поверхности.

Алкидные

В основе алкидных красящих составов лежит каучуково-резиновый компонент. Такие краски вышли на рынок сравнительно недавно, они отличаются хорошей адгезией и продолжительным сроком службы. Красители такого типа хорошо подходят для скоростных магистралей. Расход материала на 1 м2 зависит от особенностей покрытия. Алкидные краски не наносят аэрозольным способом.

Прочие эмали, в составе которых присутствует порошок со светоотражающими свойствами, могут применяться на дорогах с невысокой интенсивностью движения и там, где ранее уже нанесли соответствующую маркировку.

Использовать на оживлённых дорогах нежелательно, так как светящиеся элементы обычно неравномерно распределяются по поверхности.

Факторы воздействия на дорожное полотно

Итак, от чего же зависит, как долго не сойдут информационные линии с дороги?

- Степенью изменения структуры самого лакокрасочного материала;

- Степенью изменения структуры асфальтового или бетонного покрытия;

- Взаимодействием наносимого вещества с тем, которое подвергается окраске;

- Влияние температурного режима;

- Загруженность дороги автомобилями (средняя проходимость);

- Другое.

Главным элементом в составе лакокрасочных материалов является полимер, так как он выполняет связующую, соединяющую функцию.

Двухкомпонентные

Такие краски — это одна из наиболее современных разработок. В составе эмали нет растворителя, а содержание отражающего компонента является более высоким, по сравнению с другими составами.

Краски данной категории отличаются высокой адгезией и прочностью. Повредить разметку, нанесённую таким составом, не способны даже снегоуборочные машины. Применять двухкомпонентные составы можно на различных видах дорожного покрытия.

Наносить краску можно традиционными аэрозолями либо с использованием рисовальной специализированной техники. На каждый 1 м2 покрытия расходуется не более 500 г состава. Может применяться для нанесения разметки на аэродромах.

Нюансы использования дорожного материала

Есть три правила, которые помогут в работе с дорожным красителем:

- КМ, который уже долго времени хранится перед использованием тщательно перемешивается. Проводится фильтрование, чтобы куски плотного осадка не забивали фильтры разметочной техники.

- Производители используют для фасовки барабаны по 60 кг, ведра по 30 кг. Для нанесения разметки техникой приобретаются барабаны, для ручного нанесения – ведра.

- Дорожная краска быстросохнущая. Если нанесен большой слой, разметка высохнет сверху, а внутри будет мягкий ЛКМ. В итоге маркировка будет растоптана машинами.

Методика нанесения

Дорожная разметка может наноситься с помощью двух технологий. Выбор методики осуществляется с учетом агрегатного состояния используемого состава.

Холодный вариант. Данную методику используют при нанесении разметки водно-дисперсными красками, а также составами, в основе которых лежат холодные пластики и натуральные растворители. Технологию применяют для нанесения маркировки на покрытиях, которые подвержены сильному износу, к примеру, в эту категорию попадают пешеходные переходы. Разметка служит около 24 месяцев. При максимальной интенсивности движения применяют горячую технологию.

Горячий метод используется при работе с термопластиками и специальными жёлтыми лентами, которые крепятся к полотну дороги с помощью клеевого состава и газовой горелки. Для успешного выполнения работ температура воздуха должна находиться в пределах от +5 до +35°С.

Какими качествами должна обладать разметочная краска

Вопрос свойств красителя для маркировки дорог разделяется на два пункта: свойства ЛКМ для разметки (они изучаются работниками дорожной службы) и свойства маркировочного покрытия (показатели, интересующие пользователей разметки – водителей и пешеходов).

Специалистов ДРСУ интересует в КМ:

- Вязкость. Востребованы материалы с показателем до 120с. Краситель наносится вручную (кисточкой, валиком) или разбавленный до нужной консистенции – спецтехникой.

- Скорость высыхания. Чем быстрее высыхает материал, тем больше производительность окрасочных работ, меньше загруженности и остановок движения транспорта на трассе. ЛКМ на основе акриловых сополимеров высыхают за 15 минут.

- Размер частиц пигмента в КМ или степень перетира. Краситель с высоким показателем быстрее засоряет фильтры разметочной машины. Стандарт перетира – 50-70 мкм. Если работы ведутся валиком или кисточкой, то на цифру не смотрят.

- Объем КМ, который уходит на покрытие единицы площади асфальтированной дороги – показатель укрывистости. Выше цифра укрывистости – увеличение расхода КМ. Учитывая, что плотность дорожной краски 1,4-1,6 гр./м3, то «тяжелые» красители будут иметь высокую укрывистость. Например, разметочный КМ АК-511 обладает укрывистотью до 200гр./м2, а эмалированный материал ПФ-115 – до 100 гр./м2.

- Свойство «стабильность при хранении» не нормировано ГОСТом. Поскольку дорожная разметочная краска закупается дорожной службой в больших объемах, а расходуется постепенно на протяжении 12 месяцев, то важно, чтобы материал сохранял свои качество весь период хранения. Отсутствие твердого осадка свидетельствует о качестве КМ для разметки на асфальте.

- Отсутствие частиц мусора или сорность материала. Присутствие в составе мусора приводит к быстрому засорению фильтров разметочной техники. Стоимость их высокая. Возрастают трудовые затраты на фильтрацию красителя и чистку этих фильтров.

Интересное видео по теме:

«Потребителей» дорожной разметки (водителей и пешеходов) интересуют свойства конечного покрытия:

- Маркировка имеет коэффициент яркости и координаты цвета. Добавление в состав СМШ способствует улучшению видимости краски на асфальте ночью и в непогоду.

- Износостойкость. Показатель пропорционален твердости покрытия, которая зависит от типа пленкообразователя. Например, для акрила свойственна высокая твердость и износостойкость. Усиливают прочность введенные в состав СМШ. Они армируют маркированное покрытие.

- Устойчивость к атмосферным факторам (УФ-лучи солнца, осадки, колебания температур). Дорожный краситель не должен пропадать с асфальта весной вместе с таянием снега. Разметка, нанесенная качественным материалом, сохраняет свои качества не менее 6 месяцев. Уровень стойкости зависит от адгезии КМ и асфальта, от типа пленкообразователя, от долевого участия пигментов в составе, от правильности нанесения маркировки. Даже суперкачественная дорожная краска на неподготовленной поверхности не будет держаться и отскочит, если осталась пыль или асфальт влажный.

Эмаль «АК-511» (дорожная краска)

Данный состав применяют для разметки проезжей части и улиц в условиях умеренно-континентального климата. Материал содержит различные наполнители, красители и модифицирующие компоненты. Краска соответствует требованиям ГОСТ Р52575-2006, регламентирующего использование материала для применения на дорогах общего пользования.

«АК-511» быстро сохнет, обладает высокой светоустойчивостью и хорошими показателями яркости, благодаря чему разметка заметна при разном освещении. Эмаль устойчива к износу, воздействию химических веществ и влаги, а также отличается высокими адгезионными показателями.

Для достижения максимального светоотражающего эффекта в «АК-511» можно добавлять специальные стеклошарики. Материал наносят на предварительно подготовленное, сухое и чистое покрытие. Может применяться разбавитель. Для того чтобы разметка могла лучше отражать свет, поверх маркировки дополнительно наносится специальный состав. У этого решения есть немало достоинств:

- соответствие требованиям ГОСТ Р52575-2006;

- оперативность нанесения;

- повышенная стойкость к негативному воздействию внешних факторов;

- улучшение функциональных характеристик разметки.

Если наносить краску слоем толщиной 2,5 мм, на каждый «квадрат» уходит от 3,5 до 4 кг материала.

Выводы

Как мы видим, рынок специализированных материалов лакокрасочной промышленности, предназначенных для нанесения дорожной разметки, очень широк. Есть как отечественные разработки (например, краска ВМД), так и импортные.

Ситуация на дорогах во многом зависит от правильно организованного пространства проезжей части. Эффективность разметочного процесса зависит от применения того или иного материала (в приоритете краски узкой направленности – только для дорог), способа его нанесения (холодный или горячий), техники, используемой при дорожных работах и не только.

Новые разработки в химической отрасли России позволят в дальнейшем поднять качественный уровень покрытий, увеличить степень сцепления с дорожным полотном. Главное направление, которому стоит уделить пристальное внимание, — повышения срока службы лакокрасочных материалов дорожного назначения с целью экономии денежных средств государства. Это также может способствовать выходу на более высокий уровень рынка в данной сфере, появлению положительной тенденции в объемах продаж лакокрасочных материалов.

Краска «Технониколь АК»

Данная эмаль относится к сегменту однокомпонентных материалов, нанесение которых возможно с применением холодной технологии. В основе материала лежат высокодисперсные красители и наполнители.

Эмаль «Технониколь АК» не нужно предварительно разбавлять, она поставляется готовой к использованию. Может применяться для нанесения горизонтальной разметки на дорогах с бетонным и асфальтобетонным покрытием. В продаже представлены разные варианты материала, у каждого из которых есть определенное предназначение — федеральные автомагистрали, межрегиональные и региональные трассы, другие дороги, тротуары и стоянки. Расход эмали зависит от выбранной модификации и характеристик покрытия. Средний показатель равен 400-700 г на 1м2.

«Дорожная разметка»: основные положения

Это понятие довольно часто встречается в Правилах дорожного движения. Там же предлагается разделение ее на два вида и характеристика каждого. Существует горизонтальная и вертикальная разметка в зависимости от того, на какую поверхность (горизонтальную или вертикальную) наносится лакокрасочное покрытие.

Процесс нанесения регулируется рядом правовых актов. Среди них различные ГОСТы и ведомственные положения о строительстве. Например, ГОСТ Р 51256-99.

Качественный уровень нарисованных полос движения определяется и показателями лакокрасочной продукции, ее основными чертами, воздействием, которое оказывается различными факторами непосредственно в процессе ее эксплуатации, тоже.

Эмаль «Линия»

Краска подходит для обозначения линий безопасности на дорогах с асфальтным либо бетонным покрытием. Эмаль содержит светоотражающие шарики, благодаря чему показатель её яркости равен 80%. В продаже представлена белая, красная, жёлтая и чёрная краска, которая подходит для нанесения маркировки на дорогах общего пользования и аэродромах. Ключевые особенности состава «Линия»:

- возможность использования на дорогах различного назначения;

- возможность нанесения разными методами, включая специализированные установки, аэрозольные баллончики и пневматическое оборудование;

- быстрое высыхание;

- повышенная яркость делает маркировку заметной даже в условиях тумана;

- хорошая адгезия;

- возможность применения пигментов для нанесения разметки разных цветов на маленьких участках;

- возможность хранить материал в широком температурном диапазоне;

- отсутствие проблем с выгоранием, устойчивость к воздействию внешних факторов.

Эмаль «Линия» отличается от аналогов большим сроком службы и доступной стоимостью.

Горячий тип нанесения материалов

По некоторым аспектам этот способ эффективнее предыдущего.

- Увеличенный срок службы покрытия, нанесенного горячим методом. Это связано с заметным утолщением слоя материала, используемого для разметки.

- Менее затрачиваемое по времени производство благодаря полностью механизированному процессу.

Но есть и довольно ощутимые слабые места, даже можно сказать, сложности. В первую очередь, это вопрос цены. Горячее производство дороже холодного в несколько раз. Во-вторых, необходим постоянный контроль температурного режима в автомобильных ёмкостях с лакокрасочными материалами. В-третьих, нужна специальная техника, которая предназначена именно для этого.

Несложно догадаться, что основной материал, предназначенный для такого типа нанесения, — термопластик («термо» значит тепло, жар).

В качестве примера этого вида продуктов можно привести термопластики:

- «Мегопласт»,

- «Технопласт»,

- ТПК,

- ТПК-Н,

- тестура М-1, М-2.

Indecoat-511

В состав материала Indecoat-511 входят красители, добавки и наполнители. Разметка, нанесённая этой краской, справляется со своими задачами в широком диапазоне температур — от -40°С до +60°С.

При изготовлении состава применяют материалы зарубежного производства и новейшие технологические наработки. Благодаря этому материал устойчив к износу и отличается особой белизной. Нанесение разметки может осуществляться на асфальтобетоне и цементобетоне.

Базовый вариант представлен в белом цвете, однако производитель предлагает также красный, оранжевый и черный цвета. При нанесении маркировки в один слой расход материала на каждый «квадрат» поверхности равен 300-400 г. Нанесение может выполняться ручным методом с помощью валика или с использованием специализированного оборудования.

Для обеспечения максимального светоотражения в краску добавляют специальные компоненты.

Способ применения

Есть несколько способов нанесения:

- Используя специальные разметочные машины;

- Методом пневматического распыления;

- Действуя вручную, нанося продукт валиком или кистью.

При теплой погоде она засыхает через несколько минут и по ней могут ехать автомобили, не повреждая разметку. При холодной погоде нанесение разметки тоже возможно, но для её высыхания потребуется больше времени.

Перед нанесением краски дорога должна быть очищена от загрязнений и тщательно высушена.

Холодный пластик

Современные технологии позволяют применять для нанесения разметки не лишь специальные красящие составы, но также холодный пластик. Этот материал более устойчив к износу и отличается внушительным сроком службы даже при экстремальных условиях. Полосы и знаки имеют срок годности 24 месяца, а вот аналогичный показатель пластика является гораздо более продолжительным. Российские компании производят холодный пластик из зарубежного сырья. Благодаря этому сохраняется высокое качество, но при этом стоимость материала более доступная, по сравнению с импортными аналогами. Толщина слоя при нанесении материала — 2 мм, а его расход на 1 м2 равен 3,5-4 кг.

Преимущества и недостатки термопластика

Достоинств у этого материала много, и главное из них — превосходная адгезия с поверхностью. Термопластик крепко держится на асфальте и других покрытиях. Коэффициент сцепления соответствует мировым стандартам. К числу других плюсов можно отнести:

- высокую скорость высыхания (не допускает смазывания разметки);

- отличную устойчивость к истиранию (на поверхности не образуются проплешины);

- умеренный расход материала (обеспечивает ощутимую экономию средств);

- сохранение превосходной видимости даже при неблагоприятных условиях (сильном ливне, снегопаде, плотном тумане).

К сожалению, у термопластика имеется один существенный недостаток. Речь идет о повышенном скольжении при наезде на окрашенный участок разметки. Наличие светоотражающих шариков снижает данный эффект. Устранить его полностью можно добавлением кварцевого песка в состав термопластика, но это приводит к увеличению затрат на этапе нанесения разметки.

«Дорожка»

Материал достаточно прочный и устойчив к износу, может применяться на аэродромах и оживлённых трассах.

Основные преимущества краски для разметки «Дорожка»:

- возможность нанесения машинным методом и в ручном режиме;

- устойчивость к износу;

- устойчивость к воздействию ультрафиолета;

- минимальный расход;

- высокая прочность;

- сохранение первоначальных характеристик даже при серьезном механическом воздействии, включая контакт со снегоуборочными машинами;

- стойкость к воздействию химических веществ, которые используются для борьбы с гололёдом;

- приемлемая стоимость.

Для обеспечения максимального срока службы разметки необходимо выбирать материал с учетом индивидуальных требований и брать во внимание характеристики и условия эксплуатации конкретной краски.

Технология нанесения разметки термопластиком

Чтобы обозначения на дорожном полотне получились качественными и долговечными, необходимо соблюдать рекомендации СНиП и нормативных документов, регламентирующих этот процесс. Существует несколько основных этапов, каждый из которых следует рассмотреть отдельно.

Подготовка покрытия

Это ключевой шаг, от которого во многом зависит надежность разметки и ее устойчивость ко внешним факторам. Поверхность полностью очищается от пыли/грязи и тщательно просушивается. Эти работы не рекомендуется проводить при температуре воздуха не ниже +10 градусов Цельсия. В противном случае дорожное полотно потребуется разогревать горелками.

Верхний предел допустимой температуры составляет +60 градусов Цельсия, поскольку так достигается оптимальное время отверждения термопластика. Старую разметку необходимо полностью удалить. Ее наличие снижает адгезию термопластика, и он начинает отслаиваться со временем.

Используемая техника

Для создания разметки применяется экструдер. Он плавит термопластик до необходимой температуры. Гидравлические лопасти тщательно перемешивают материал в бункере. Это позволяет добиться нужной консистенции и создать однородную массу без комочков. Термопластик поступает к направляющим, после чего наносится на дорожное полотно. Если требуется добавление светоотражающих элементов, то они загружаются в отдельный бункер.

Нередко применяются приспособления для ручной укладки маркировки. Они представляет собой раздаточную топку для плавления и подготовки материала. В этом случае термопластик наносится на полотно при помощи трафаретов.

Плавление термопластика

За одну партию допускается загрузка 3–5 кг термопластика. На перемешивание требуется около 40 минут, при этом поддерживается стабильная температура +160 градусов Цельсия.

Перемешивание обеспечивает перераспределение твердых частиц, включая:

- наполнители;

- пигменты;

- стеклошарики.

Некоторые специалисты считают, что для достижения нужной консистенции необходимо перемешивать материал в течение 1–3 часов при температуре от +140 до +160 градусов Цельсия. В этом случае обеспечивается полное распределение компонентов в расплаве.

Нанесение разметки на дорогу

На этом этапе необходимо придерживаться инструкции, указанной производителем термопластика. Здесь указываются допустимые значения температуры внешней среды и относительной влажности воздуха. Если не придерживаться этих условий, то со временем наблюдаются следующие повреждения разметки:

- отслоение;

- истирание.

Это особенно проявляется в экстремальных условиях: при резком торможении, быстром разгоне, разворотах. Усугубляет ситуацию и применение шипованных покрышек в холодное время года: выпирающие компоненты могут повредить разметку, если при нанесении термопластика не были соблюдены инструкции производителя.

Пониженную температуру покрытия необходимо компенсировать прогревом газовой горелкой. Разумеется, термопластик схватится с поверхностью, но при наступлении теплого сезона и постепенном прогревании дорожного полотна на разметке появятся трещины. Этот эффект не компенсирует даже эластичность состава.

Влияние влаги на поверхности асфальтобетона

Гидрофобные свойства термопластика напрямую зависят от его состава и применения видов смол:

- полиэфирных — влажность воздуха не более 85–90%, спустя 2–3 часа после дождя;

- нефтеполимерных — до 70% и по истечению 12 часов после осадков.

Если нанести термопластик на влажную поверхность, то до наступления полного отверждения он пропускает через себя пары, поднимающиеся от поверхности дорожного полотна. В результате на разметке появляются различимые кратеры. Это приводит к снижению адгезии.

Учимся размечать правильно 5 класс

Учитель технологии

МБОУ СОШ с УИОП № 8

Баранюк А.А.

Воронеж 2020

Виды тонколистового металла

- Черная жесть, , белая жесть, оцинкованная жесть, а также листовая медь, латунь, алюминий, дюралюминий и другие металлы и сплавы

Например: в консервной промышленности применяется белая жесть. Она покрыта тонким слоем олова, которое предохраняет её от ржавчины. В пищевой промышленности используют алюминиевую фольгу.

Получение листового металла

- Получают тонколистовой металл с помощью специальных машин – прокатных станов.

- Процесс получения тонколистового металла на прокатных станах называют прокаткой.

- Прокатка заключается в обработке металла давлением путем обжатия между вращающимися валками прокатного стана до получения определенной толщины листа.

1 – заготовка;

2 – валки;

3 – ролики.

Разметка тонколистового металла

- Разметка по чертежу заключается в перенесении точек и линий, показывающих места и границы обработки с чертежа на лист металла. Она выполняется с целью определения мест разрезания или сгибания заготовки. Эта слесарная операция называется разметкой.

- Разметка – нанесение на заготовку линий (рисок) и точек (кернов), указывающих места и границы обработки.

Разметка тонколистового металла

- Разметку можно выполнять с помощью шаблона — плоской детали-образца. Шаблон прижимают к поверхности заготовки (для этой цели можно использовать струбцину) и обводят контуры шаблона чертилкой, плотно прижимая острие чертилки к кромке шаблона.

- При разметке на поверхность тонколистового металла наносят разметочные линии (риски) с помощью разметочных инструментов и приспособлений. На рисунке показаны инструменты для разметки заготовок из тонколистового металла

Инструменты для разметки тонколистового металла

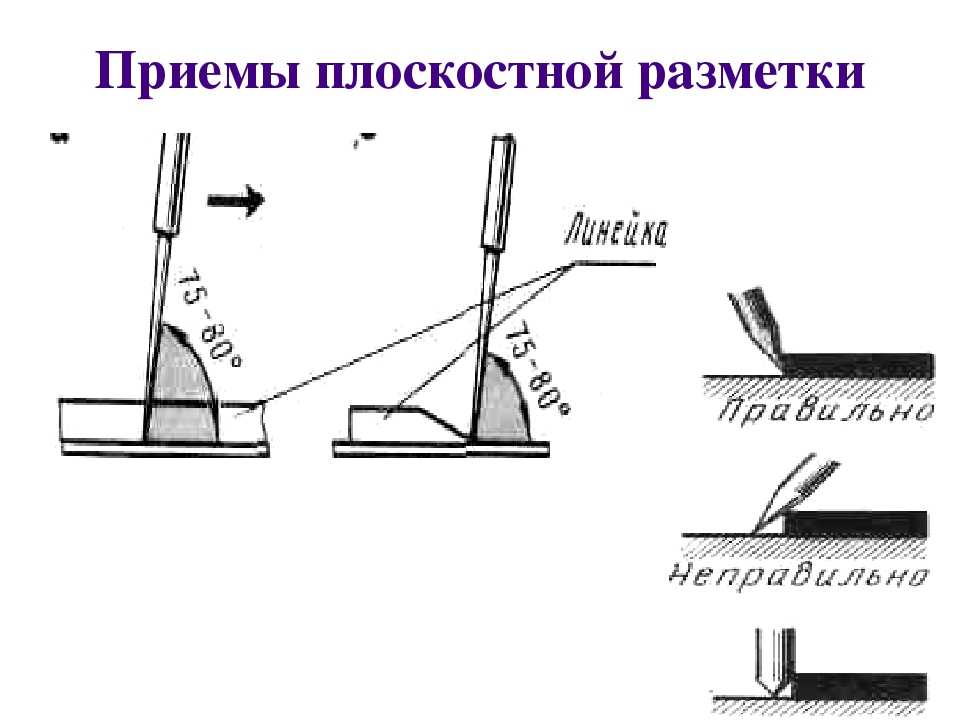

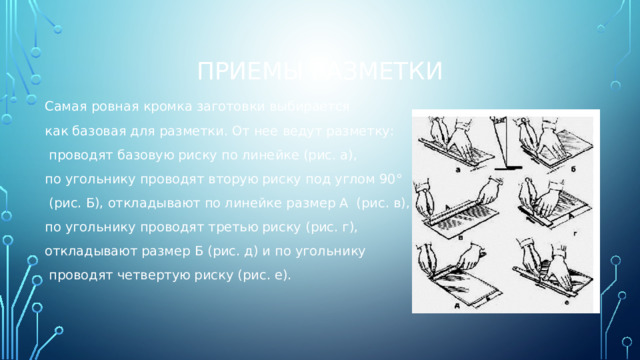

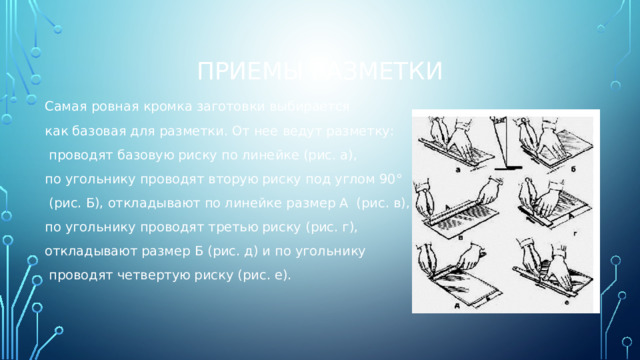

Приемы разметки

Самая ровная кромка заготовки выбирается

как базовая для разметки. От нее ведут разметку:

проводят базовую риску по линейке (рис. а),

по угольнику проводят вторую риску под углом 90°

(рис. Б), откладывают по линейке размер А (рис. в),

по угольнику проводят третью риску (рис. г),

откладывают размер Б (рис. д) и по угольнику

проводят четвертую риску (рис. е).

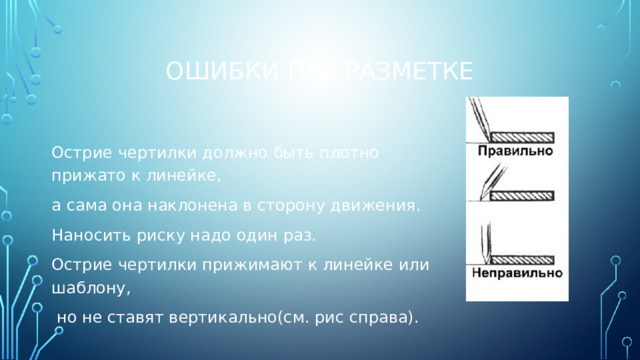

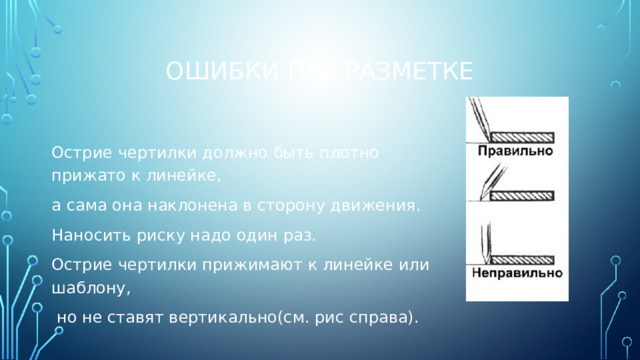

Ошибки при разметке

Острие чертилки должно быть плотно прижато к линейке,

а сама она наклонена в сторону движения.

Наносить риску надо один раз.

Острие чертилки прижимают к линейке или шаблону,

но не ставят вертикально(см. рис справа).

Ошибки при разметке

- Водить чертилкой по одному и тому же месту не следует более одного раза, так как это может привести к тому, что вместо одной получится несколько рисок.

- Разметка требует особой аккуратности при нанесении рисок. От качества разметки во многом зависит точность обработки и изготовления изделия.

Ошибки при разметке

- Распространенный вид брака при разметке – несоответствие размеров размеченной заготовки размерам на чертеже изготовляемой детали.

- Причиной этого может быть:

— неточность измерительного инструмента, что маловероятно;

— несоблюдение приемов разметки;

— невнимательность работающего.

Правила безопасной работы при разметке на металле

- 1. Не класть чертилку и разметочный циркуль в карман халата, их можно держать только на крышке верстака.

- 2. Чтобы не поранить руки, подавать чертилку товарищу надо ручкой от себя, а класть на рабочее место — ручкой к себе.

- 3. При проведении линии чертилку наклоняют в направлении движения на 15-20 градусов и плотно прижимают к линейке.

- 4. При нанесении окружностей разметочный циркуль наклоняют в сторону движения, прилагая основное усилие к ножке, находящейся в центре окружности.

Таблица 2

|

Дефект |

Причина |

Способ |

|

Раздвоенная |

Линейка |

Линейку |

|

Керновое |

При |

Точно |

|

Раздвоенная |

Опорная |

Разметку |

|

Продолжение |

||

|

Риски |

Неточно |

Точно |

|

Непараллельные |

Керновые |

Точно |

|

Углы |

Керновые |

Керновые |

|

Размеченный |

Шаблон |

Плотно |

|

При |

Неустойчиво |

Проверить |

|

Не |

Некачественно |

Проверить |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Главная » Статьи » Разметка » Ошибки при разметке фундамента: как избежать проблем в процессе строительства

Ошибки при разметке фундамента: как избежать проблем в процессе строительства

На чтение 7 мин Просмотров 167 Опубликовано 22 февраля, 2023 Обновлено 26 февраля, 2023

Разметка фундамента – это один из важнейших этапов строительства. Однако, неопытные строители или ошибки в процессе разметки могут привести к серьезным проблемам в будущем. В этой статье мы расскажем какие ошибки при разметке фундамента допускают и как их избежать.

Ошибки при разметке фундамента — Советы

Анастасия Викторовна

Инженер-строитель ПГС — опыт работы 15 лет

Задать вопрос

Я отвечу на все интересующие Вас вопросы, в том числе проконсультирую, подберу оптимальный тип фундамента, рассчитаю его полную стоимость, в зависимости от Ваших потребностей и финансовых возможностей.

![]() Брак при разметке и меры его предупреждения

Брак при разметке и меры его предупреждения

Категория:

Разметка

![]() Брак при разметке и меры его предупреждения

Брак при разметке и меры его предупреждения

В процессе разметки обнаруживается в первую очередь брак деталей по вине заготовительных цехов (литейных, кузнечных и др.), когда литые заготовки или поковки не соответствуют размерам чертежей, имеют перекосы, искривления и т. п. Такие заготовки в дальнейшую обработку не поступают, а разметка их прекращается. Есть также и другие причины, которые могут повести к неправильной разметке.

Ошибки размеров чертежа слесарь или разметчик автоматически переносит на размечаемую заготовку, в результате чего получается брак.

Неточность разметочной плиты бывает Следствием ее износа. Поэтому разметочные плиты необходимо периодически проверять при помощи уровня и поверочных линеек.

Неточность разметочных приспособлений приводит к неправильной разметке. Во избежание брака разметочные приспособления нужно периодически проверять.

Неточность разметочного и измерительного инструмента является следствием его износа в результате частого пользования им. К сожалению, слесарь или разметчик не всегда в состоянии сам обнаружить эти недостатки. Администрация цеха обязана выдавать в пользование только тщательно проверенный инструмент, а слесарь должен периодически сдавать на проверку весь инструмент, находящийся у него в пользовании, и бережно обращаться с ним в процессе работы.

Большая часть из указанных выше причин брака не зависит непосредственно от работы слесаря или разметчика, однако опытный работник должен их вовремя выявлять и устранять.

Ниже указываются причины брака, непосредственно зависящие от слесаря:

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Слесарь обязан тщательно разобраться в чертеже, а если он не в состоянии этого сделать, необходимо обратиться за помощью к бригадиру или мастеру.

2. Ошибки при откладывании размеров получаются в результате неправильных обмеров заготовки или в тех случаях, когда часть размеров слесарь откладывал от черновых поверхностей детали, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а следовательно, и к неправильной разметке. Необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок при выверке детали на плите слесарь подложил обыкновенные подкладки, неправильно наложил шаблон и т. д.

5. Небрежное выполнение разметки по вине слесаря. Например, на чертеже указан размер радиуса, а слесарь или разметчик отложил диаметр, неправильно расположил отверстия по отношению к центровым рискам, неточно установил раствор циркуля и т. п.

Приведенных-примеров достаточно для того, чтобы уяснить себе характер этих ошибок и понять, с каким вниманием должен относиться слесарь к своей работе.

Реклама:

Читать далее:

Техника безопасности при выполнении разметки

Статьи по теме:

- Разметка деталей по образцу и по месту

- Разметка деталей цилиндрической формы

- Способы пространственной разметки

- Разметка пространственная

- Брак при плоскостной разметке, меры предупреждения и правила безопасной работы

Главная → Справочник → Статьи → Блог → Форум

Учимся размечать правильно 5 класс

Учитель технологии

МБОУ СОШ с УИОП № 8

Баранюк А.А.

Воронеж 2020

Виды тонколистового металла

- Черная жесть, , белая жесть, оцинкованная жесть, а также листовая медь, латунь, алюминий, дюралюминий и другие металлы и сплавы

Например: в консервной промышленности применяется белая жесть. Она покрыта тонким слоем олова, которое предохраняет её от ржавчины. В пищевой промышленности используют алюминиевую фольгу.

Получение листового металла

- Получают тонколистовой металл с помощью специальных машин – прокатных станов.

- Процесс получения тонколистового металла на прокатных станах называют прокаткой.

- Прокатка заключается в обработке металла давлением путем обжатия между вращающимися валками прокатного стана до получения определенной толщины листа.

1 – заготовка;

2 – валки;

3 – ролики.

Разметка тонколистового металла

- Разметка по чертежу заключается в перенесении точек и линий, показывающих места и границы обработки с чертежа на лист металла. Она выполняется с целью определения мест разрезания или сгибания заготовки. Эта слесарная операция называется разметкой.

- Разметка – нанесение на заготовку линий (рисок) и точек (кернов), указывающих места и границы обработки.

Разметка тонколистового металла

- Разметку можно выполнять с помощью шаблона — плоской детали-образца. Шаблон прижимают к поверхности заготовки (для этой цели можно использовать струбцину) и обводят контуры шаблона чертилкой, плотно прижимая острие чертилки к кромке шаблона.

- При разметке на поверхность тонколистового металла наносят разметочные линии (риски) с помощью разметочных инструментов и приспособлений. На рисунке показаны инструменты для разметки заготовок из тонколистового металла

Инструменты для разметки тонколистового металла

Приемы разметки

Самая ровная кромка заготовки выбирается

как базовая для разметки. От нее ведут разметку:

проводят базовую риску по линейке (рис. а),

по угольнику проводят вторую риску под углом 90°

(рис. Б), откладывают по линейке размер А (рис. в),

по угольнику проводят третью риску (рис. г),

откладывают размер Б (рис. д) и по угольнику

проводят четвертую риску (рис. е).

Ошибки при разметке

Острие чертилки должно быть плотно прижато к линейке,

а сама она наклонена в сторону движения.

Наносить риску надо один раз.

Острие чертилки прижимают к линейке или шаблону,

но не ставят вертикально(см. рис справа).

Ошибки при разметке

- Водить чертилкой по одному и тому же месту не следует более одного раза, так как это может привести к тому, что вместо одной получится несколько рисок.

- Разметка требует особой аккуратности при нанесении рисок. От качества разметки во многом зависит точность обработки и изготовления изделия.

Ошибки при разметке

- Распространенный вид брака при разметке – несоответствие размеров размеченной заготовки размерам на чертеже изготовляемой детали.

- Причиной этого может быть:

— неточность измерительного инструмента, что маловероятно;

— несоблюдение приемов разметки;

— невнимательность работающего.

Правила безопасной работы при разметке на металле

- 1. Не класть чертилку и разметочный циркуль в карман халата, их можно держать только на крышке верстака.

- 2. Чтобы не поранить руки, подавать чертилку товарищу надо ручкой от себя, а класть на рабочее место — ручкой к себе.

- 3. При проведении линии чертилку наклоняют в направлении движения на 15-20 градусов и плотно прижимают к линейке.

- 4. При нанесении окружностей разметочный циркуль наклоняют в сторону движения, прилагая основное усилие к ножке, находящейся в центре окружности.