Дзюбенко Олег Леонидович1, Подстреха Сергей Владимирович2, Чмутин Евгений Владимирович3

1Военный учебно-научный центр ВВС «Военно-воздушная академия име-ни профессора Н.Е. Жуковского и Ю.А. Гагарина», г. Воронеж, кандидат педагогических наук, доцент,старший преподаватель кафедры

2Военный учебно-научный центр ВВС «Военно-воздушная академия име-ни профессора Н.Е. Жуковского и Ю.А. Гагарина», г. Воронеж, преподаватель кафедры

3Военный учебно-научный центр ВВС «Военно-воздушная академия име-ни профессора Н.Е. Жуковского и Ю.А. Гагарина», г. Воронеж, курсант

Аннотация

Рассмотрены методы обнаружения неисправностей и предложен порядок проведения ремонта комби-нированных электроизмерительных приборов.

Dzyubenko Oleg Leonidovich1, Podstrekha Sergey Vladimirovich2, Chmutin Evgeny Vladimirovich3

1Military educational-scientific center of air force «The air force Academy named after Professor N.E. Zhukovsky and Gagarin», Voronezh, candidate of pedagogical Sciences, associate Professor,senior lecturer

2Military educational-scientific center of air force «The air force Academy named after Professor N.E. Zhukovsky and Gagarin», Voronezh, lecturer

3Military educational-scientific center of air force «The air force Academy named after Professor N.E. Zhukovsky and Gagarin», Voronezh, cadet

Abstract

Reviewed methods for the detection of faults and proposed order for repair of Kombi related electrical appliances.

Библиографическая ссылка на статью:

Дзюбенко О.Л., Подстреха С.В., Чмутин Е.В. Методы обнаружения неисправностей и операции проведения ремонта комбинированных электроизмерительных приборов // Современные научные исследования и инновации. 2016. № 8 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2016/08/70182 (дата обращения: 23.01.2023).

При разработке, производстве и эксплуатации радиоэлектронных устройств с применением электронной измерительной аппаратуры применяются различные методы измерений физических величин. Многие из таких измерений обеспечиваются переносными комбинированными электроизмерительными приборами.

Простота, удобство реализации и достаточно высокая точность измерений большинства физических величин с помощью комбинированных электроизмерительных приборов способствовало их распространению при эксплуатации вооружения, военной и специальной техники в воинских частях.

Комбинированными электроизмерительными приборами пользуется или начинает пользоваться широкий круг лиц, часто не обладающий специальными знаниями в области радиоэлектронных измерений. Так в процессе эксплуатации комбинированных приборов могут возникать различного вида неисправности, как вызванные износом и старением элементов системы, так и неправильными действиями личного состава [1].

Установление причин неисправностей в комбинированных приборах облегчает дефектацию и их последующий ремонт. Основными причинами возникновения неисправностей комбинированных электроизмерительных приборов являются:

- Перегрузки. При перегрузках возникают как механические, так и электрические неисправности: нарушение изоляции, обрывы и короткие замыкания в цепях, потемнение шкал и стекол, повреждение указателя измерительного механизма, оплавление контактов, сгорание токоподводящих растяжек, заклинивание подвижных частей, выход из строя электрорадиоэлементов.

- Естественный износ при длительной эксплуатации: изнашиваются концы осей (керны) измерительного механизма, стареют (теряют свойства) магниты, ослабевает крепёж и нарушается взаимное расположение деталей, окисляются металлические детали, расслаиваются печатные платы, изменяются упругие свойства токоподводящих растяжек, изменяется цвет шкал, отслаивается краска на стрелках и шкалах, отклеиваются стёкла, ломаются винты корректоров, деформируются ограничители движения стрелки, изменяются параметры электрорадиоэлементы.

- Воздействие радиации на материалы и электрорадиоэлементы вызывает радиационные повреждения, приводящие к обратимым и необратимым изменениям их параметров. Под влиянием нейтронного облучения происходят изменения значений параметров металлов, таких как коэрцитивная сила, магнитная проницаемость и остаточное намагничивание. Радиационное облучение способствует коррозии металлов, изменяет технические характеристики электрорадиоэлементов.

- Климатические факторы (температура, влажность, давление воздуха, солнечная радиация, ветер, пыль и песок) ускоряют старение комбинированных приборов.

- Длительное хранение приборов, особенно в условиях, отличающихся от нормальных, также является причиной возникновения неисправностей приборов. При хранении концы осей (керны) измерительного механизма часто ржавеют, что порождает затирание подвижных частей, ржавлению и коррозии подвержены внутрирамочные магниты. Причиной появления неисправностей может служить плохое уплотнение корпусов, из-за чего внутрь прибора может попасть пыль, ферромагнитные частицы и влага.

- Эксплуатационные факторы обусловлены действиями обслуживающего персонала, которые снижают работоспособность приборов или вызывают их отказы. Их причинами являются низкая квалификация личного состава, нарушение инструкций по эксплуатации, несвоевременная поверка приборов, неправильная регулировка, несоответствие условий эксплуатации рабочим условиям для данного прибора, отсутствие технического обслуживания, некачественно проведенный предыдущий ремонт прибора.

Обнаружение причин неисправностей комбинированных приборов (диагностика) – сложный и трудоемкий процесс, на который уходит до 70% от всего времени, затрачиваемого на ремонт прибора. Поэтому очень важно знать принцип действия, устройства, конструктивные особенности комбинированных приборов (ввиду их многообразия), правила их эксплуатации и наиболее часто встречающиеся неисправности.

Данные о действительном состоянии измерительных приборов ремонтник получает как путем непосредственного восприятия, так и с помощью технических средств – измерительных приборов. Наиболее целесообразной последовательностью сбора информации при поиске причин неисправности является постепенное сужение границ области неисправной части прибора до тех пор, пока неисправность не будет локализована до конкретного поврежденного элемента. Для этого используют ряд методов обнаружения неисправностей:

- Внешний и внутренний осмотр. Преимуществом является простота и наглядность. Главный недостаток – ограниченность, обнаружить неисправности удается только при наличии явно выраженных внешних признаков.

- Метод характерных признаков. Не требует глубоких знаний физических процессов в ремонтируемом приборе и повышает эффективность работы малоопытного ремонтника. Исправность прибора оценивается по перечню характерных неисправностей на основании признаков, характеризующих эти неисправности однозначно. Достоинство метода: не требуется специальная контрольно-измерительная аппаратура. Недостатки метода: таблицы не всегда обеспечивают однозначную связь между табличными признаками отказа и реально существующим отказом, часто различные отказы имеют одни и те же сходные внешние признаки, процесс поиска отказов не оптимизируется по времени, перечни не могут быть полными для новых приборов, поступающих в эксплуатацию.

- Метод последовательной поэлементной проверки. Заключается в том, что подозреваемые в неисправности элементы прибора заменяются заведомо исправными. Если после замены элемента признаки нормальной работы восстанавливаются, считают, что причиной отказа был замененный элемент. Достоинство метода – простота заключения о неисправности прибора, недостаток – элементы, поставленные взамен неисправных, могут оказаться в ненормальных режимах и могут выйти из строя (вторичная неисправность). При этом причина отказа так и остается невыясненной.

- Метод половинного разбиения (средней точки). При первой проверке схему прибора делят приблизительно на две равные части, либо по количеству элементов, либо по условной вероятности отказов элементов схемы. После первой проверки каждой части схемы выполняют вторую, при которой неисправная часть схемы разделена на две равные части. Процесс повторяют до тех пор, пока не будет обнаружен неисправный элемент. Удобно деление производить по функциональному признаку (схему измерения постоянного тока, схему измерения сопротивления, схему измерения емкости, схему измерения параметров транзисторов). Метод половинного разбиения позволяет минимизировать число проверок, необходимое для обнаружения неисправного элемента.

- Метод сравнения. Режимы работы исследуемого неисправного участка сравниваются с реальными режимами работы однотипного заведомо исправного прибора. Данный метод может быть применим при наличии исправных однотипных приборов.

- Промежуточные измерения. Один из широко распространенных способов на конечном этапе поиска неисправностей, когда границы сужены до участка и остается найти неисправный элемент. Он заключается в выявлении неисправного элемента путем произведения измерения сопротивления цепей, режимов питания и других параметров. Результаты сравниваются с контрольными картами сопротивлений и напряжений, таблицами режимов или рисунками на полях электрических схем. Там где отсутствуют карты сопротивлений (напряжений), целесообразно составить их самостоятельно, конкретно для каждого типа прибора [2].

Поиск неисправностей комбинированных приборов является процессом, требующим соответствующих теоретических знаний, практических навыков, многостороннего подхода, а зачастую и многократного повторения одних и тех же операций. Перед тем как приступить к поиску неисправностей, следует изучить эксплуатационную и ремонтную документацию на прибор. Необходимо твердо знать и строго соблюдать меры безопасности и правила обращения с элементами схем. Неисправности отыскивают в несколько этапов с постепенным сужением круга поиска, сочетая логический анализ с визуальным и инструментальным контролем.

Для обнаружения и устранения неисправностей поступившие в ремонт комбинированные приборы подвергаются: внешнему осмотру без вскрытия прибора; опробованию в режимах измерения силы тока, напряжения и сопротивления (измерения I, V, R); внутреннему осмотру после вскрытия прибора; проверке под током (напряжением); регулированию и настройке.

Внешний осмотр прибора проводится без снятия с прибора крышки или основания. При этом проверяют наличие и сохранность действующих мастичных клейм, состояние корпуса, работу корректора, уравновешенность подвижной части измерительного механизма, свободное перемещение указателя, отсутствие отсоединившихся деталей и посторонних предметов, герметичность и надежность крепления стекла, исправность соединительных проводников, исправность переключателей и клемм, плавность работы потенциометров, четкость надписей на передней и тыльной табличках (т.н. шильдиках). При проверке состояния корпуса следует обратить внимание на отсутствие трещин, сколов неплотного прилегания крышки к корпусу, измерительного механизма к крышке. Головка корректора должна свободно перемещаться вправо и влево с перемещением указателя в соответствующую сторону относительно нулевой отметки шкалы. Уравновешенность подвижной части измерительного механизма определяется путем наклона прибора в разные стороны на угол 5°. Если при этом смещение указателя от нулевого положения будет превышать значения основной допустимой погрешности, измерительный механизм подлежит ремонту – уравновешиванию подвижной части [4].

Исправность соединительных проводников проверяется с помощью омметра. При проверке обращается внимание на исправность наконечников проводников. Переключатель должен переключаться без больших усилий и четко фиксироваться в каждом положении. Ручки потенциометров должны вращаться плавно, без заеданий. Клеммы (зажимы) должны быть надежно закреплены, не иметь сколов, обеспечивать надежный контакт подсоединяемых проводников. Удостовериться в том, свободно ли перемещение подвижной части, можно поворотом корпуса прибора в горизонтальной плоскости. В силу инерции подвижная часть с указателем остаются на месте и указатель «проходит» всю шкалу [3].

Практически большинство комбинированных приборов поступают на ремонт от поверителей после забракования, т.е. выявления несоответствия требованиям метрологических характеристик. Однако причины, вызвавшие это несоответствие, могут быть не ясны. К тому же поверители прекращают поверку прибора, обнаружив первую неисправность. Поэтому ремонтнику для более полной дефектации прибора необходимо провести опробование прибора в разных режимах измерения I, V, R. После включения прибора в измерительную цепь, необходимо внимательно следить за его работой. При появлении искрения, чрезмерному нагреву или дыму необходимо немедленно выключить источник тока (напряжения), обезопасив остальные участки схемы от возможных зависимых повреждений.

При внутреннем осмотре проверяется возможность свободного перемещения подвижной части (обычно дуют на стрелку, и следят за ее перемещением вдоль шкалы), уточняют место обрыва цепи, состояние внутреннего монтажа, а также шунтов, катушек, резисторов, растяжек и магнитов.

Наиболее характерными неисправностями могут быть следующие:

— выход из строя одного или нескольких резисторов (катушек);

— неисправность измерительного механизма;

— выход из строя реостата установки нуля омметра;

— выход из строя переключателей рода работ, переключателя пределов измерений;

— выход из строя трансформаторов;

— нарушение контактов в местах соединений элементов;

— коррозия, загрязнение контактов (контактных пружин) в отсеке питания прибора.

Выход из строя любого резистора (катушки) зачастую можно выявить визуально. Они не должны иметь вздутостей, следов обугливания и подтеков, керамика не должна иметь сколов и трещин, выводы должны быть надежно закреплены.

В измерительном механизме могут быть следующие неисправности:

— обрыв растяжки;

— обрыв цепи рамки;

— нарушение уравновешенности подвижной части;

— затирание.

Обрыв растяжки обнаруживается при осмотре измерительного механизма. Обрыв в цепи рамки обнаруживается с помощью омметра. При данной неисправности измерительный механизм подлежит замене. Устранение неуравновешенности производится путем добавления или уменьшения количества припоя на противовесы стрелки. В том случае, если стрелка искривлена, перед уравновешиванием ее следует выпрямить. При затирании стрелка прибора будет возвращаться к нулевой отметке скачками или вовсе остановится в какой-то точке шкалы. Затирание может быть между рамкой и магнитом, между стрелкой и неровностями шкалы, возможно попадание металлической стружки или посторонних включений в зазор между рамкой и магнитом. Неисправность устраняется путем ликвидации причины, ее вызвавшей. Обрыв цепи реостата влечет за собой отсутствие показаний на всех пределах измерения сопротивления. Потенциометры и реостаты должны быть надежно закреплены, иметь целые лепестки или зажимы. Ползунок должен плотно прилегать к проводу и плавно перемещаться. Об исправности диодов выпрямителя (кнопка «~» переключателя не нажата) судят по выполнению условия

Rобр / Rпр > 10, (1)

где Rобр – показания омметра при измерении обратного сопротивления диода, Rпр – показания омметра при измерении прямого сопротивления диода (Rпр = 10 – 100 Ом).

Переключатели должны работать четко, без больших усилий и с надежной фиксацией в каждом положении, переходное сопротивление замкнутых контактов должно быть равно «0» [5], трансформаторы должны быть точно закреплены на шасси (плате), железо их должно плотно стянуто, выводы обмоток закреплены лепестками на изоляционных планках, надежно припаяны к монтажным проводам. Трансформаторы не должны иметь подтеков изоляционного лака, цвет катушек должен быть ровным, без значительных потемнений. Целостность цепей обмоток проверяют омметром. Неисправные трансформаторы как правило, подлежат замене.

Вероятными точками обрыва электрической цепи могут быть места спаивания катушек, резисторов, катушек, пружин, рамок и т. п. Изменение цвета изоляции проводов и характерный запах указывают на поврежденные участки цепи. Поврежденный участок можно определить, проводя ориентировочные измерения.

В приборах, в схеме измерения которых применяются микросхемы, необходимо, контролировать напряжения источников питания, обратив особое внимание на состояние контактов (контактных пружин) в отсеке питания прибора.

Проверка полупроводниковых приборов – диодов, транзисторов, интегральных микросхем путем внешнего осмотра затруднительна, поскольку большая часть неисправностей этих приборов на внешнем виде не отражается. Наиболее объективная оценка качества всех элементов проводится при проверке под напряжением путем измерения режимов (по напряжению или току). При включенном приборе неисправности определяют и по таким признакам, как пробой напряжения, искрение, чрезмерное нагревание трансформаторов, транзисторов, микросхем, электролитических конденсаторов и других.

Устранение неисправностей начинается с изъятия из прибора обнаруженного неисправного элемента частичной разборкой прибора. При изъятии элемента необходимо запомнить взаимное расположение деталей, а также промаркировать проводники распаиваемого монтажа.

Изъятый элемент внимательно осматривается, при необходимости испытывается, а потом либо вновь изготавливается, либо ремонтируется, либо заменяется исправным. При проведении ремонтных работ требуется постоянный самоконтроль, проверка качества выполняемых работ. Попадание припоя и канифоли в прибор, плохие контакты в пайках, непрочное соединение, слабое крепление деталей – все это может привести к появлению дополнительных погрешностей.

После ремонта или замены деталей, влекущих за собой изменение параметров прибора, необходима его регулировка и подстройка.

В диагностике неисправностей большое значение имеет опыт эксплуатации и ремонта комбинированных приборов, знание их слабых мест, характерных неисправностей и причин их возникновения. Поэтому необходимо постоянно накапливать статистический материал по неисправностям, приводить детальный анализ вызвавших их причин, составлять и постоянно дополнять перечни неисправностей по каждому типу приборов. Данные меры будут способствовать оперативности восстановления комбинированных приборов.

Библиографический список

- Кулаков Е.В. Переносные стрелочные комбинированные приборы. Справочник по измерительной технике. М.: NT Press, 2005 – 208 с.

- Зайцев С.В., Потерпеев Ю.П. Методическое пособие по ремонту переносных комбинированных приборов. Тейково.: ЦБИТ РВСН, 1999 – 20 с.

- ГОСТ 8.497-83 Амперметры, вольтметры, ваттметры, варметры. Методы и средства поверки. М.: Издательство стандартов, 1983 – 10 с.

- ГОСТ 8.409-81 Омметры. Методы и средства поверки. М.: Издательство стандартов, 1981 – 20 с.

- Прибор электроизмерительный комбинированный Ц4353. Паспорт 2.278.032 ПС.

Количество просмотров публикации: Please wait

Все статьи автора «Дзюбенко Олег Леонидович»

Жарковский Б.И. Производственное обучение слесарей по ремонту КИПиА — файл n1.doc

приобрести

Жарковский Б.И. Производственное обучение слесарей по ремонту КИПиА

скачать (10244.5 kb.)

Доступные файлы (1):

- Смотрите также:

- Укрупненные нормы времени на ТО, ремонт и метрологическое обеспечение КИПиА (Документ)

- Приборы КИПиА учебный курс (Документ)

- Жарковский Б.И, Шапкин В.В Справочник молодого слесаря по контрольно-измерительным приборам и автоматике (Документ)

- Как выглядит дистанционное обучение в системе moodle? Дистанционные обучение до (Документ)

- Волков А.Т. Ремонт мотороллеров второе издание (Документ)

- Пояснительная записка обучение практическому вождению автомобиля включает в себя первоначальное обучение вождению на закрытой площадке (автодроме) и обучение вожден (Документ)

- Капотов П.П. Обучение плаванию (Документ)

- Курсовая работа — Оперативно-производственное планирование на предметно-замкнутом участке (Курсовая)

- HONDA. Руководство по эксплуатации скутеров (Документ)

- Салов В.П. Справочник по ремонту, наладке и техническому обслуживанию электрооборудования (Документ)

- Курсовая работа — Организация основного производства на ОАО Улан-Удэнское производственное приборостроительное объединение (Курсовая)

- Смирнов А.А. Справочное пособие по ремонту приборов и регуляторов (Документ)

n1.doc

ТЕМА 4. РЕМОНТ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

На данную тему программой отводится 40 часов.

Основная дидактическая задача при изучении темы — обучение учащихся способам ремонта приборов данной группы, формирование практических навыков обнаружения основных неисправностей приборов и способов их устранения.

Основные учебные задачи, решаемые при изучении темы:

освоить методику определения основных неисправностей электроизмерительных приборов: амперметров, вольтметров, тестеров, омметров и тд.;

получить производственные навыки по разборке приборов;

освоить ремонт корпусов приборов и их механических элементов;

получить производственные навыки по ремонту рамок и элементов измерительной системы прибора;

выработать навыки по сборке измерительного механизма и полной сборке прибора;

освоить заключительный этап ремонта — — поверку отремонтированного прибора. •

Тема 4 является основным базовым звеном, связывающим все последующие темы производственного обучения.

Производственное обучение учащихся по данной теме должно проходить после изучения теоретического курса спецтехнологии по теме «Электроизмерительные приборы».

Планирование изучения темы 4

по перспективно-тематическому плану

Подтема 1. Основные виды механических неисправностей электроизмерительных приборов.

Урок 1. Разборка приборов.

Урок 2. Ремонт корпусов.

Урок 3. Подгонка и замена стекол.

Подтема 2. Ремонт механических элементов электроизмерительных приборов.

Урок 4. Ремонт и полировка кернов и подпятников.

Урок 5. Ремонт специальных пружинок и стрелок измерительных приборов.

Урок 6. Сборка и балансировка подвижной системы.

Подтема 3. Ремонт измерительной части электроизмерительных приборов.

Урок 7. Ремонт каркасных и бескаркасных рамок измерительных приборов: намотка рамок, добавочных сопротивлений и шунтов; операции «старения» рамок, шунтов.

Урок 8. Окончательная сборка измерительного механизма.

Подтема 4. Поверка ремонтируемого электроизмерительного прибора.

Урок 9. Обучение пользованию поверочными таблицами и приемами поверки прибора.

Учебно-технические пособия для мастеров и учащихся

1. Жарковский Б.И. Приборы автоматического контроля и регулирования. М., 1983 (см. гл. II, §4 гл. XI).

2. Расовский В.Э., Котов Г.И. Ремонт измерительных электроприборов. • М., 1980.

Распределение времени уроков:

на инструктажи (каждый урок по 1 часу) — 4 часа;

на тренировочные упражнения для уроков: 1—3 (по 2 часа) — 6 часов; 4—6 (по 3 часа) — 9 часов; 7—9 (по 3 часа) — 9 часов; на производственную деятельность (всего 12 часов) по подтемам: 1—2-я — 4 часа; 3—4-я — 8 часов.

Подтема 1. Основные виды механических неисправностей электроизмерительных приборов

Цель занятия — изучение блок-схемы основных неисправностей электроизмерительных приборов, приобретение практических навыков в разборке приборов, ремонте корпусов и замене стекол.

Наглядные пособия, инструменты, материалы: различные типы электроизмерительных приборов, установленных на столах (амперметры, вольтметры, омметры и т.д); схемы основных типов электроизмерительных приборов; пассатижи с диэлектрическим покрытием длиной 150 мм — 5—8 шт.; отвертка длиной 150-200 мм — 5-8 шт.; часовая отвертка — 4 шт.; часовая лупа 5 ; 10 — 2—3 шт.; алмаз для резки (подгонки) стекол — 1-2 шт.; один термошкаф (термостат) ; шпатели — 4-6 шт.; специальные эпоксидные замазки (компаунды) на базе ЭД-5, ЭД-6; стиропласт типа СБ — смесь порошка эмульсионного полистирола (98%) с перекисью бензола (2%) и метилметакрилат (97%) с диметиланилином (3%); красители для окраски стиропласта: перекись марганца; диоксид титана; красный кадмий; различные замазки для стекол.

Методика проведения занятия

Занятие рекомендуется проводить на рабочих местах — монтажных столах, где установлены различные типы электроизмерительных приборов, наиболее часто применяемых на данном базовом предприятии (заводе). На вводном инструктаже мастер должен объяснить цель занятия и порядок его выполнения. Вводный инструктаж целесообразно начать с рассмотрения неисправностей, возникающих в электроизмерительных приборах: механических и электрических (табл. 7).

Мастеру необходимо подробно остановиться на механических неисправностях и продемонстрировать эти неисправности на соответствующих приборах, установленных на монтажных столах. Дать задания учебной группе: изучить основные неисправности электроизмерительных приборов; указать тип прибора, предел его измерений и класс точности, а также в какой последовательности производится разборка данного прибора (амперметра, вольтметра, омметра и т.д.); изучить методику ремонта корпусов приборов и замену стекол.

На текущем инструктаже мастер обходит монтажные столы (на двух-трех учащихся). Он объясняет задания и показывает рабочие приемы по разборке приборов и подгонке стекол. Целесообразно показать всей группе порядок приготовления стиропласта типа СБ и эпоксидного компаунда для ремонта корпусов приборов, так как эти операции часто применяют и для ремонта приборов теплотехнического контроля и т.п.

Стиропласт типа СБ (составные части см. с. 48) приготовляют в следующем порядке: порошок и жидкость смешивают в равных соотношениях, массу полимеризуют в течение 5 мин. Предварительно стиропласту придается соответствующая окраска по цвету корпуса ремонтируемого прибора: черный — перекисью 2%-ного марганца; белый — 5%-ным диоксидом титана; красный — 2%-ным красным кадмием.

Приготовленная масса используется для заливки сколов и трещин корпусов. Время отвердевания 0,5—1 ч при температуре 20°С.

Для эпоксидной замазки предварительно высушенный в течение 1,5-2 ч в термостате при / =150° С компаунд и маршаллит (после прокаливания в муфельной печи при { — 700 -г 800° С в течение 3 ч) смешивают с добавлением дибутилфталата в соотношении соответственно 4:4-‘2 при / = 60°С. При остывании смеси вводится отвердитель — полиэтиленполиамин — до 10% от массы смеси. Готовый эпоксидный компаунд при заливке трещин и сколов на корпусах приборов отвердевает за 0,5-1 ч.

Для операций по приготовлению компаундов необходимо привлекать учащихся, которые проводят все указанные выше операции под руководством мастера.

При выполнении операций по подгонке и замене стекол в приборах мастер должен обратить внимание учащихся на правильность выполнения рабочих приемов в пользовании алмазом и безопасности труда при подгонке стекол.

Характерные ошибки учащихся при выполнении этих операций и способы их устранения приведены в табл. 8.

При обходе рабочих мест мастер должен дополнительно обратить внимание учащихся на особенность рабочих приемов при установке стекол в приборы и их уплотнении замазками и компаундами — недопустимость перекосов стекла и неравномерности швов замазки по периметру стекла.

На заключительном инструктаже мастер предлагает учащимся решить следующие задачи: составить последовательность работ по ремонту корпуса прибора и подгонке и установке стекла прибора.

Отчеты учащихся разбирает вся учебная группа, внося соответствующие дополнения. Мастер оценивает работу каждого учащегося .выставляет оценки в дневники.

Занятия соответствуют третьему уровню обученности. Учащиеся овладевают приемами разборки электроизмерительных приборов, ремонту их корпусов и замене стекол.

Задание для самостоятельной работы к подтеме 2

1. Изучить приборы для измерения тока и напряжения (см. [2], § 3 1гл.Ш;§4гл.Х1).

2. Перечислите основные механические элементы электроизмерительных приборов.

3. Какие основные неисправности могут иметь керны и подпятники?

4. Как устранить неисправности спиральных пружинок?

Подтема 2. Ремонт механических элементов электроизмерительных приборов

Цель занятия — освоить приемы ремонта кернов, подпятников, спиральных пружинок, стрелок; сформировать навыки и умение, необходимые

учащимся для выполнения ремонтных операций; научить учащихся вы/ пять основные виды неисправностей механических элементов электроизмерительных приборов, определять их причины и восстанавливать их работоспособность в заданном классе измерения.

Наглядные пособия, инструмент, оборудование: диафильм «Электроизмерительные приборы», ч. 1; таблица основных неисправностей электроизмерительных приборов; стенд или планшет «Неисправность кернов, подпятников, спиральных пружинок, стрелок и противовесов электроизмерительных приборов»; оправки для навивки спиральных пружинок; различные типы ремонтируемых приборов на монтажных столах; шаблон для измерения радиуса закругления керна — один на класс; микроскоп типов МБМ, МИМ и т.п. для определения величины радиуса закругления и класса точности поверхности керна — один на класс; лупа 10х — 5 шт. на всю группу; пинцет — 3—5 шт.; бокорезы — 3—5 шт.; цанга часового станка — 1 шт.; надфили разного профиля — 5—8 шт.; шлифовальные бруски типа «Арканзас» — 1 шт.; полировальник кожаный — 1 шт.; полировочные пасты (типа ГОИ, синтетические алмазы, окись хрома); электропаяльник напряжением 36 В, мощностью 5 Вт — 3 шт.; ножницы (малые) -2шт.

Методика проведения занятия

Вводный инструктаж рекомендуется начать с ознакомления учащихся основным механическим неисправностям приборов данной группы.

Используя стенд или планшет «Неисправность кернов, подпятников, спиральных пружинок, стрелок и противовесов электроизмерительных приборов» и полученные знания учащихся из учебника [ 2], § 4 гл. XI, мастер разбирает с учащимися содержание письменного задания и готовит группу для его выполнения.

Целесообразно перед выполнением задания показать учащимся диафильм «Электроизмерительные приборы», ч. 1.

Учебной группе для выполнения задания следует освоить ремонтные операции; описать основные неисправности механических элементов электроизмерительных приборов; описать и перечислить инструмент и оборудование, применяемое для производства и ремонта кернов и подпятников.

Затем с помощью контрольных вопросов мастер выясняет подготовленность учащихся к данному занятию. Учащиеся должны знать из курса «Спецтехнология КИПиА» значение трения в приборах.

Трение в опорах увеличивает погрешность измерений, так как равновесие между вращающимся моментом подвижной системы и противодействующим моментом пружин (при работе электроизмерительного прибора) наступает несколько раньше и стрелка прибора не фиксирует истинного положения равновесия.

Основные причины возрастания погрешностей измерения от трения в опорах следующие: неудовлетворительное качество полировки камня и керна; уменьшение противодействующего момента пружин; увеличение массы подвижной системы.

Ремонт и заправка кернов. Учитывая специфику работы — малую демонстрационность и наглядность при предельно малых размерах кернов, мастер доказывает рабочие приемы для группы из двух-трех учащихся, затем повторяет приемы для следующих групп.

Вначале мастер заправляет керн в цанге часового станка и обрабатывает его с помощью полировочных брусков. Затем эти операции повторяют учащиеся. Качество заправки керна по заданному радиусу контролируется микроскопом, установленным на корпусе станка.

Окончательное шлифование поверхности кернов производят кругами из яшмы и алмазов, а полирование — наборными кругами из кожи, фетра или прессшпана.

Учащимся необходимо привести данные о составах полировочных паст и сортах паст ГОИ.

Ремонт спиральных пружинок и стрелок. Особое внимание учащихся мастер должен обратить на операции устранения неисправностей спиральных пружинок, так как сами пружинки, выполненные из фосфористой бронзы, имеют незначительные размеры, упругость и приложение к ним значительных усилий может вызвать остаточную деформацию и дальнейшую непригодность в работе.

Рабочим группам (из двух-трех учащихся) требуется освоить операцию правки незначительных изгибов и скручивания пружинок с помощью двух пинцетов.

Мастер должен показать рабочие приемы правки: один пинцет удерживает пружинку в месте начала деформации, другой — осторожным поворотом вокруг своей оси восстанавливает правильную форму витка пружинки. Аналогичным методом производят и правку стрелок приборов.

Балансировка подвижной системы. Завершающей и самой ответственной операцией при ремонте подвижной системы электроизмерительного прибора является ее правильная балансировка (уравновешивание), позволяющая устранить дополнительную погрешность измерений приборов. Подвижную систему уравновешивают установкой и перемещением грузиков-противовесов на держателях.

Мастер должен продемонстрировать учащимся правильную балансировку подвижной системы, при которой стрелка наклоненного прибора не имеет отклонений от нулевой или другой отметки шкалы.

Окончательную фиксацию правильного положения противовесов учащиеся производят в зависимости от типа прибора припоем, оловом или шеллаком.

Учащиеся выполняют задание под контролем мастера, используя наглядный материал: рисунки учебника [ 2] и имеющиеся плакаты. Мастер следит за правильностью выполнения рабочих приемов и при необходимости оказывает учащимся помощь; обращает внимание всей группы на допущенные типовые ошибки и выявляет их. Учащиеся оформляют записи в дневниках. Мастеру важно внести в работу всей группы элементы взаимного доброжелательства, уважения, взаимопомощи и самоконтроля.

Большое значение в процессе занятий приобретает проверка знаний учащихся; образование обратных проверочных связей «мастер — учащийся». Такие обратные связи могут быть не только одноконтурные — проверка усвоения знаний и навыков по ремонту конкретного узла и механизма, но и многоконтурные — проверка знаний по данной теме из курса «Спец. технология КИПиА», проверка знаний по смежным дисциплинам- «Электротехника с основами промышленной электроники» и «Материаловедение». На заключительном инструктаже мастер должен внимательно проверить выполнение задания и выставить оценки. Необходимо проанализировать выполнение задания, вместе с учащимися разобрать их ошибки и провести индивидуальный опрос по занятию.

Выполненное задание соответствует третьему-четвертому уровням обученное™.

Задание для самостоятельной работы к подтеме 3

Изучить электроизмерительные приборы (см. [2], § 2—5 гл. 1Н; § 4 гл. XI).

Подтема 3. Ремонт измерительной части электроизмерительных приборов

Цель занятия — изучение основных неисправностей измерительной части прибора, приобретение практических навыков при ремонте рамок, шунтов и катушек индуктивносгей и окончательной сборке измерительных механизмов.

Дидактическая задача занятия — научить учащихся проводить анализ неисправностей электроизмерительных приборов, сравнивать паспортные данные (номиналы) элементов с действительными и оценивать их дальнейшую пригодность и работоспособность.

Занятие проводится на монтажных столах; учащиеся под руководством мастера выполняют рабочие приемы, составляют алгоритм действий слесаря КИПиА по окончательной сборке измерительных механизмов приборов, ориентируются при работе на табл. 9.

Наглядные пособия, инструмент, материалы: электрические схемы ремонтируемых приборов; паспортные данные сечения намоточного провода и сопротивления рамок, шунтов; электрические схемы ремонтируемых комбинированных электроизмерительных приборов, блок — Схема (алгоритм) последовательности сборки измерительного механизма прибора; таблица типичных ошибок учащихся при ремонте электроизмерительных приборов (табл. 9);

термошкаф — 1—2 шт. на учебную группу; мост сопротивления типов МВУ-49; МО — 1-2 шт.; электропаяльник напряжением 36 В, мощностью 15 Вт 10 шт.; комбинированный электроизмерительный прибор ампервольтомметр типов Ц-56; Ц-412 — Зшт.;

провод (манганин) различного сечения (по паспорту ремонтируемого прибора); провод медный типа ПЭВ различного сечения (по паспорту ремонтируемого прибора); лак типов МЛ, Л; клейБФ-2,БФ-6; резисторы различных номиналов и мощностей; диоды различных типов; комплект тесцовых мелких ключей.

Методика проведения занятия

Данное занятие имеет большое значение для приобретения навыков ремонта всех последующих видов приборов: теплотехнического контроля, газового анализа, автоматических регуляторов и т.п.

На этом занятии учащиеся впервые осваивают приемы в использовании и чтении электрических схем ремонтируемых. электроизмерительных при боров, работают с комбинированными приборами типов Ц-56, Ц-412 Ц-435 для отыскания неисправностей в электрических схемах ремонтируемых приборов, используют мосты сопротивления типов МВУ, МО для точного измерения омического сопротивления рамок, катушек; шунтов и добавочных сопротивлений.

Важно с самого начала научить учащихся правильно пользоваться указанными приборами для измерения основных параметров электрических цепей: тока, напряжения, сопротивления, емкости и индуктивности. Вводный инструктаж мастер должен начать с рассказа о видах неисправностей измерительной части приборов. Далее на неисправных приборах показать приемы обнаружения неисправностей с использованием электрической схемы ремонтируемого прибора и комбинированного прибора типов Ц-56, Ц-435, Ц-412 для измерения параметров схемы.

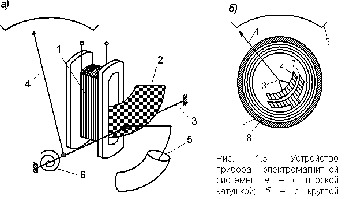

Рекомендуется для освоения навыков по измерению тока, напряжения, сопротивления и емкости в электрических схемах первоначально использовать специальный тренажер (рис. 7).

Тренажер в качестве источника напряжения имеет батарейки типа «Элемент 373» общим напряжением 4,5 В, поэтому он безопасен для выполнения работ учащимися.

Для измерения тока и напряжения на первой панели собрана электрическая схема, позволяющая плавно менять ток в цепи резистором К2.

На второй панели установлены три резистора К1, К2, КЗ с выводами 1-6. Мастер задает перемычками любой вид соединения резисторов, выводит их на зажимы Кх и предлагает учебным группам (из двух-трех учащихся) измерить результирующее сопротивление Кх с помощью двух приборов: грубое измерение — комбинированным прибором Ц-56, Ц-435; точное измерение — образцовым мостом МО и сравнить результат»! измерений.

На третьей панели установлены три заданных емкости. Задания, аналогичные предыдущему, мастер предлагает учащимся, которые измеряют емкости с помощью фарадметра.

Убедившись в освоении учащимися приемов измерения параметров электрических цепей, мастер начинает второй этап занятия и формулирует письменное задание учащихся:

1. В чем заключается различие . ремонта каркасных и бескаркасных рамок подвижных систем?

2. Описать последовательность намотки, пропитки и сушки каркасной ; рамки?

3. Каким проводом и какого сечения производится намотка добавочных сопротивлений и шунтов?

4. Каким прибором измеряется электрическое сопротивление добавочных сопротивлений и шунтов?

5. Описать, в чем заключается операция «старения» добавочных сопротивлений.

Для выполнения данного задания мастер показывает рабочие приемы намотки каркасных и бескаркасных рамок подвижных систем электроизмерительных приборов. Затем предлагает учащимся алгоритм последовательности операций при изготовлении рамок (табл. 10).

При выполнении операций намоток рамок измерительных приборов учащиеся используют специальный намоточный станок, позволяющий соблюдать необходимое натяжение провода и имеющий счетчик числа витков.

Учащиеся выполняют (под руководством мастера) все последовательные операции, кроме двух операций сушки, продолжительность которых составляет соответственно 6—Я и 7—9 ч.

Мастер должен сказать учащимся, что в заводских ремонтных участках и ремонтных участках отдела метрологии сушка проводится автоматически: в термошкаф или муфельную печь загружают партию намотанных катушек и устанавливают задание на определенную температуру и время сушки. По истечении заданного времени сушки печь автоматически отключается, срабатывает световая и звуковая сигнализация «Окончание сушки» Мастер завершает подтему показом методики подгонки сопротивления рамки (см. [ 2], § 4 гл. XI).

Наиболее трудоемкой операцией для учащихся является окончательная сборка после ремонта измерительного механизма. В соответствии с предложенной методикой показа рабочих приемов (один монтажный стол на Двух-трех учащихся) мастер показывает рабочие, приемы, а учащиеся затем при самостоятельной репродуктивной деятельности контролируют свои действия по предложенному алгоритму (табл. 11).

Важно сказать учащимся, что при намотке добавочных сопротивлений и шунтов при ремонте электроизмерительных приборов используют не медный, а манганиновый провод в эмалевой изоляции. Манганин имеет стабильное сопротивление при изменении температуры, что имеет большое значение для точности измерений приборов.

Технология намотки добавочных сопротивлений и шунтов подобна технологии намотки рамок. Сопротивление измеряют мостом типа МВУ или МО.

Мастер должен остановиться также на значении операций искусственного и естественного «старения» шунтов и сопротивлений, указать температурные и временные режимы.

Заключительный этап занятия мастер отводит показу приемов ремонта комбинированных электроизмерительных приборов и обращает внимание учащихся на то, что порядок проведения рабочих операций по ремонту рамок прибора, намотке шунтов и добавочных сопротивлений полностью соответствует описанным выше приемам.

Неисправности у таких приборов определяют только по заводской электрической схеме ремонтируемого прибора и спецификации элементов схемы.

Основные неисправности комбинированных электроизмерительных приборов и способы их устранения приведены в табл. 12.

Рабочие группы учащихся (под руководством мастера) обнаруживают неисправности в приборах различных типов (на монтажных столах установлены приборы из расчета один ремонтируемый прибор на двух-трех человек) и, руководствуясь табл. 12, производят их ремонт.

В ходе текущего инструктажа учащиеся (под руководством мастера) выполняют весь объем ремонтных работ и отвечают на соответствующие данному занятию письменные вопросы. .

г

Мастер подводит итоги выполнения письменного задания, обсуждает с группой характерные ошибки и выставляет оценки.

Занятие соответствует третьему уровню обученности. Учащиеся освоили навыки: измерений параметров электрической цепи комбинированными электроизмерительными приборами, образцовыми мостами и фарадметрами; намотки рамок, шунтов и добавочных сопротивлений; ремонта и сборки измерительных механизмов приборов; ремонта комбинированных электроизмерительных приборов.

Подтема 4. Проверка ремонтируемого электроизмерительного прибора

Цель занятия — формирование производственных умений и навыков по поверке прибора.

Наглядные пособия и оборудование: паспорт ремонтируемого прибора; поверочная установка типов У-309, У-313 или отдельные образцовые электроизмерительные приборы.

Методика проведения занятия

Обучение способам поверки электроизмерительных приборов делится на два этапа; обучение пользованию поверочными таблицами и приемам поверки прибора.

При проведении вводного инструктажа мастер разъясняет цель занятия, его содержание и виды самостоятельной работы.

На первом этапе учащиеся (с помощью мастера) осваивают поверочные таблицы для соответствующего класса точности прибора.

Мастер дает для каждой группы учащихся (из двух-трех человек) задания следующего содержания:

1) определить по прилагаемой поверочной таблице по всей шкале приборов допустимую погрешность амперметра с пределом измерения 5 А, имеющего класс точности 1,0;

2) соответствует ли прибор заданному классу, если на одной из поверяемых точек он превышает допустимую погрешность измерения?

Мастер должен напомнить учащимся понятия о погрешностях и классах точности измерительных приборов (см. [2], § 1 гл. III).

Затем необходимо объяснить учащимся понятие «поверка», как сличение показаний ремонтируемого (проверяемого) прибора с образцовым по всем заданным интервалам шкалы и определение класса точности прибора.

После успешного усвоения работы с поверочными таблицами учащиеся (под руководством мастера) приступают ко второму этапу — поверке отремонтированного прибора.

В зависимости от оснащения учебного класса или заводского ремонтного участка поверка производится на специализированных измерительных установках типов У-309, У-313, У-355 или с помощью образцовых приборов: амперметров, вольтметров и др.

Применяемые при поверке измерительные установки обиж^шакгт повышение производительности труда и точности измерений, что создает значительный эффект при большом объеме поверочных работ. 62

Мастер активизирует работу учащихся, задает им ряд контрольных вопросов:

1. Как включаются в электрическую цепь поверяемый и образцовый вольтметры?

2. Как включаются в электрическую цепь поверяемый и образцовый амперметры?

3. Какой класс точности образцового прибора необходимо использовать при поверке прибора класса 0,5? Ответ. Не менее чем на два класса выше, т.е. 0,1 и выше, так как существуют классы точности: 0,01; 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0.

Во время текущего инструктажа необходимо особое внимание уделять отстающим учащимся, привлекать наиболее успевающих учащихся к помощи в овладении отстающими необходимыми умениями и навыками.

Мастер в зависимости от типа образцовых средств (приборов, установок) сам воспроизводит рабочие приемы для учебных групп (из двух-трех учащихся), потом учащиеся повторяют действия под контролем мастера, а затем выполняют работу самостоятельно.

Учащиеся должны знать, что поверяемые приборы, не удовлетворяющие паспортному классу точности, бракуются и возвращаются для повторного ремонта с красной биркой «Брак».

На заключительном инструктажг рекомендуется дать подробный анализ и оценку результатов работы учащихся. Важно также проверить знания учащихся по узловым вопросам темы.

Занятие соответствует третьему уровню обученности.

Задание для самостоятельной работы к теме 5

Изучить приборы для измерения температуры (см. [2], § 1, 2 гл. IV; § 5 гл. XI).

ТЕМА 5. РЕМОНТ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ

На данную тему программой отводится 60 часов.

Основная дидактическая задача при изучении темы — обучение способам определения неисправностей датчиков и вторичных регистрирующих приборов, формирование практических умений и навыков при обнаружении и ремонте основных характерных неисправностей тепловых приборов.

Основные учебные задачи, решаемые при изучении темы:

освоить методику определения работоспособности манометрических термометров типов ТС-100, ТПГ-СК;

освоить ремонт манометрических термометров;

научить учащихся способам зачистки контактных групп и их регулированию;

освоить способы проверки шкалы манометрических термометров; научить учащихся разборке и сборке термоэлектрических термометров (термопар) и термометров сопротивлений;

освоить сварку термопар;

освоить намотку термометров сопротивления и операцию «старения» обмотки;

освоить методы проверки градуировок термопар и термометров сопротивления;

освоить разборку и сборку вторичных тепловых приборов;

научить способам балансировки подвижной части вторичных приборов;

освоить ремонт электрической и электронной частей регулирующих вторичных приборов типов ЛР-64, МР-64, Ш-6400 и тд.;

научиться определять работоспособность электронных мостов и потенциометров типов КСМ, КСП, МСР, ПСР и т.д.;

выработать навыки по замене реохорда, реверсивного и синхронного двигателей в электронных приборах;

освоить последовательность операций — алгоритм ремонта тепловых приборов.

Основные воспитательные задачи, способствующие формированию продуктивной познавательной и учебно-производственной деятельности учащихся, при изучении темы:

стимулирование и мотивация долга и ответственности в- учении и освоении способов производственной деятельности;

привитие навыков творческой деятельности;

развитие логического мышления;

четкое усвоение в практической деятельности законов электротехники при производстве расчета и намотке датчиков температур;

воспитание самостоятельности и самоконтроля;

привитие навыков аккуратности и производственной эстетики.

Тема 5 является одной из основных тем производственного обучения, так как приборы и датчики измерения температуры широко применяются в автоматизации технологических процессов.

Тяжелые условия работы приборов данной группы (вибрация оборудования, изменение влажности, агрессивность измеряемых сред) снижают надежность их работы, вызывают обрывы датчиков и неисправность подвижных систем вторичных приборов: логометров и милливольтметров.

Производственное обучение учащихся по данной теме должно проходить после изучения теоретического курса спецтехнологии по теме «Приборы для измерения температуры».

Планирование изучения темы 5 по перспективно-тематическому плану

Подтема 1. Ремонт манометрических приборов для измерения температуры.

Урок 1. Методы определения работоспособности манометрических приборов.

Урок 2. Методы заправки термобаллонов и капилляров приборов типов ТС-100, ТПГ-СК и т.д. и поверка рабочих шкал приборов; способы чистки и замены контактных групп приборов.

Подтема 2. Ремонт датчиков температуры — термоэлектрических термометров и термометров сопротивления.

Урок 3. Разборка и сборка датчиков, определение их работоспособности и сварка «горячего» спая термоэлектрических термометров (термопар).

Урок 4. Намотка и «старение» медных термометров сопротивления и проверка градуировок термопар и термометров сопротивления после ремонта.

Подтема 3. Ремонт логометров и милливольтметров.

Урок 5. Разборка и сборка приборов типов ЛР-64, МР-64, Ш-6000 и тд. и ремонт измерительной части приборов, балансировка подвижной части логометров и милливольтметров.

Урок 6. Ремонт электрической и электронной частей приборов и подгонка сопротивления линии приборов.

Урок 7. Поверка логометров и милливольтметров после ремонта и ремонт вспомогательной аппаратуры для измерения температуры.

Подтема 4. Ремонт автоматических электронных мостов и потенциометров.

Урок. Замена реохорда, микровыключателей, синхронного и реверсивного электродвигателей у электронных мостов и потенциометров.

Урок 9. Ремонт электронных усилителей в мостах и потенциометрах.

Урок 10. Поверка электронных мостов и потенциометров после ремонта.

Распределение времени уроков:

На инструктаж (каждый урок по 1 часу) — 10 часов;

на тренировочные упражнения по подтемам: 1-2 (по 2 часа) -4 часа; 3-4 (по 3 часа) — 6 часов;

на производственную деятельность (всего 40 часов) по подтемам: 1-я — 8 часов; 2-я — 8; 3-я — 12; 4-я — 12 часов.

Учебно-производственные работы разрабатываются по подтемам 1—4 применительно к материально-технической базе училища и профилю базового предприятия в соответствии со сводно-тематическим планом, представленным в «Учебном плане и программах» для подготовки слесарей по КИПиА, 1981.

Критерии оценок по изучению темы определяются исходя из следующих основных технических требований к выполненным работам.

Разборка и сборка датчиков температуры: отсутствие обрывов у выводов датчиков; правильная установка изоляционных бус; герметизация датчика; проверка состояния зажимов датчика; установка крышки датчика; правильность установки вводного сальника.

Сварка термопар: правильность подготовки материала термоэлектродов и «горячего» спая термопары; подбор напряжения для сварки датчика в зависимости от диаметра термопары (режим сварки); правильность формы «горячего» спая термопары после сварки.

Намотка и «старение» термометра сопротивления: подбор требуемых марок и сечения медного провода; правильность намотки датчика на слюдяной плате; чистота покрытия лаком слоев обмотки датчика; правильность режима «старения» термометра сопротивления типа ТСМ; правильность подгонки сопротивления датчиков в соответствии с его градуировкой; качество сборки датчика.

Проверка градуировок датчиков: правильность пользования таблицами градуировок датчиков; правильность подключения термопары к переносному милливольтметру и термометра сопротивления к мосту сопротивления; правильность пользования «курбелями» в лабораторных милливольтметрах и мостах; правильность отсчета показаний с лабораторных приборов.

Подтема 1. Ремонт манометрических приборов для измерения температуры.

Цель занятия — практическое приобретение умений и навыков при ремонте данной группы приборов.

Занятие рекомендуется проводить на учебных стендах с показом основных видов неисправностей приборов типов ТПГ-СК, ТС-100.

В начале занятия для общего ознакомления с темой «Приборы для ^контроля температуры» мастер показывает учебной группе кинофильм аналогичного названия, ч. 1, 1981.

Во время занятий учащиеся вычерчивают кинематические схемы данных приборов, осваивают конструкцию и их ремонт.

Развернутой, полной методики занятий по подтеме 1 из-за ее сравнительной простоты ниже не приводится. Учитывая материал последующих подтем, выполненных в данной методике, мастер сможет легко построить методический план занятий по подтеме 1.

Подтема 2. Ремонт датчиков температуры — термоэлектрических термометров и термометров сопротивления

Цель занятия — научить учащихся определять основные неисправности термометров сопротивления и термоэлектрических датчиков температуры, научить пользованию градуировочными таблицами, методами ремонта датчиков и определению их работоспособности.

Основная дидактическая задача — научить учащихся определять неисправности, производить ремонт более рациональными методами, правильно пользоваться инструментом и приборами.

Наглядные пособия: схема-чертеж конструкции термометра сопротивления и термоэлектрического датчика температуры, таблицы зависимости выходных характеристик датчиков от температуры их нагрева, расчетная формула для намотки термометров сопротивлений различных градуировок, таблица градуировок датчиков температуры.

Методика проведения занятия

Согласно данной методике на изучение этого материала необходимо отвести четыре урока.

Поурочная структура при изучении подтемы включает в себя вводный инструктаж, упражнения учащихся и текущий инструктаж. После усвоения основных производственных навыков и приемов проводится заключительный инструктаж, обобщающий все особенности производства работ и значение этой темы в автоматизации температурных процессов в промышленности.

Необходимо отметить, что в курсе специальной технологии по данному предмету (КИПиА) учащиеся усвоили принцип действия термопары, зависимость ее термоэдс от температуры, конструктивные особенности данного датчика, факторы, влияющие на работоспособность, а также основные виды неисправностей датчиков, поэтому при проведении вводного инструктажа необходимо использовать теоретические знания учащихся, затем обобщить основные положения теории и практики по данной подтеме.

Вводный инструктаж необходимо проводить, сочетая теоретический курс спецтехнологии с практическими рабочими приемами. Для повышения качества усвоения материала, продуктивности учебно-производственной деятельности учащихся желательно занятия проводить в таком порядке:

1) постановка цели и задачи урока;

2) мотивация учебно-познавательной деятельности учащихся;

3) постановка учащимся основных вопросов по теме (актуализация опорных теоретических знаний);

4) выделение мастером в беседе основных положений темы;

5) показ мастером неразрывной связи темы спецтехнологии и практических трудовых приемов ремонта;

6) показ мастером характерных видов неисправностей термопар и рабочих приемов по устранению указанных видов неисправностей;

7) контроль усвоения материала учащимися и качества воспроизведения ими рабочих премов.

Разборка и сборка датчиков, определение их работоспособности (урок 3)

На стендах или монтажно-слесарных столах устанавливают датчики: термоэлектрические термометры (термопары) и термометры сопротивления в сборе различных градуировок. К их числу относятся: термопары градуировок ХА, ХК, ПП; термометры сопротивления градуировок ТСМ, ТСП. Количество стендов определяют из расчета один стенд на двух-трех

учащихся.

Для выполнения работ необходим инструмент: пассатижи длиной 150 мм; отвертки длиной 150 мм; лупа 5х, 10х; мост сопротивления типов МВУ49; МО, потенциометр ПП-63.

Сварка горячего спая термоэлектрических термометров (термопар). На рабочих местах (стендах или монтажно-слесарных столах) располагают: две пары разнородных металлических проводников (термоэлектродов), подлежащих сварке «хромель-копель»; «хромель-алюмель» различного сечения (0,1-0,8 мм) и длины (/= 150,200,400мм); сварочную установку (одну для класса); пассатижи длиной 150 мм, лупу 5х, 10х.

Намотка и «старение» медных термометров сопротивления (урок 4)

На рабочих местах должны находиться: слюдяные платы с насечками; медный провод диаметром 0,1 мм марок ПЭШО, ПЭС, бакелитовый или глифталевый лак; кисточка; мост сопротивлений типов МО, МВУ-49.

На производственном участке устанавливают: лабораторный термостат (диапазон температур 20-200°С); лабораторный термометр (шкала 0-300°С). Проверка градуировок термопар и термометров сопротивления после их ремонта. На рабочих местах должны находиться: отремонтированные термометры сопротивлений типов ТСМ и ГСП; отремонтированные термопары типов ХА и ХК; потенциометр типа ПП-63; мост образцовый типа МО.

При проведении урока необходимо иметь: лабораторный термостат (диапазон температур 20—800°С); лабораторный милливольтметр с термопарой для контроля температуры (диапазон температуры 20-700° С).

Материально-техническое оснащение уроков:

приборы: мегоомметр типа М 1001 напряжением 500 В для определения сопротивления изоляции датчиков — 1 шт.; комбинированный электроизмерительный прибор (ампервольтомметр) типов Ц-435, Ц-412, Ц-56 — 5 шт.; мост сопротивления типов МО, МВУ-49 — 5 шт.; лабораторный потенциометр типа ПП-63 — 5 шт.

датчики: термометры сопротивления типа ТСМ — 10 шт.; термометры сопротивления типа ТСП — 10 шт.; термопары градуировок типов ХК, ХА и ПП — каждая по 10 шт.

заготовки: термоэлектроды длиной / = 300 -МОО мм и диаметром 0,1—0,8мм; проводники из сплавов: хромель—40шт.; копель — 20шт., алюмель — 20 шт.; медный провод типов ПЭШО, ПЭС диаметром 0,1 мм; изоляционные слюдяные платы — 20 шт.; защитные слюдяные платы — 40шт.; бакелитовый (глифталевый) лак — 0,2 кг.

На группу необходимо иметь один термостат с контролем температуры в пределах 20-800° С.

Учебно-техническая документация и дидактические материалы. Для повышения продуктивности учебно-познавательной и учебно-производственной деятельности учащихся мастер должен тщательно проанализировать изучаемую тему и подготовить следующую документацию и дидактические материалы: таблицу сравнения входных и выходных сигналов термопар и термометров сопротивления; градуировочные таблицы (плакат) термопар и термометров сопротивления; образцы работ, выполняемых учащимися; приборы и инструменты, используемые при показе трудовых приемов; таблицу типичных ошибок учащихся при изучении темы (см. с. 79); кинофильм «Приборы для контроля температуры», ч. 3.

Методика проведения занятия

Мастер проводит практические занятия, руководствуясь материалом учебника ([ 2], § 3 гл. IV; § 5 гл. XI).

Вводный инструктаж мастер начинает рассказом о значении измерений температуры объектов и регулировании температуры с помощью датчиков — термометров сопротивлений и термоэлектрических датчиков (термопар).

Мастер объясняет, что при длительном использовании датчиков в зависимости от характера и условий протекания температурных процессов на объектах они подвергаются действию высоких и низких температур (в пределах 200—1600°С), вибрации, агрессивным воздействиям от щелочей и кислот. Эти обстоятельства приводят к внезапному выходу таких датчиков из строя, что также сказывается и на качестве проведения самого процесса контроля или регулирования температуры. Для повышения надежности проведения таких процессов используются как двойные датчики, смонтированные в одном корпусе, так и несколько самостоятельных, установленных в одной точке измерения. При неисправности одного датчика с помощью переключателя можно быстро перевести процесс контроля и регулирования температуры на резервный датчик.

Мастер показывает неисправные датчики и проводит классификацию их неисправности по следующим видам:

— обрыв обмотки термометра сопротивления или термопары из-за вибрации на объекте;

— витковое замыкание обмотки термометра сопротивления из-за вибрации на объекте;

— нарушение электрической изоляции датчиков из-за вибрации или повышенной влажности;

— короткое замыкание датчиков вследствие коррозии защитного чехла и попадания агрессивной среды внутрь корпуса.

Далее мастер акцентирует внимание всей группы, что, данные неисправности являются типичными неисправностями данных датчиков и, несмотря на их большое число модификаций (по градуировкам, инерционности, виброустойчивости, агрессивной стойкости), методика их ремонта является общей и инвариантной.

При показе рабочих приемов ремонта мастер руководствуется табл. 13,14.

Во время занятия учащиеся выполняют следующие задания.

1. Составляют алгоритмы операций по разборке датчика и диагностированию его работоспособности (табл. 15).

2. Составляют алгоритм операций ремонта датчиков температуры, т.е. устанавливают последовательность операций при диагностировании неисправности и ремонте датчиков (табл. 16).

В процессе текущего инструктажа учебной группе должны быть заданы вопросы.

Какую величину развивает термоэдс термопары градуировок ХА, ХК, ПП при использовании их в максимальном температурном режиме?

Какое назначение имеет защитная арматура — чехол датчика?

От чего зависит инерционность датчика?

Что такое виброустойчивость датчика?

Какое значение имеют фарфоровые изоляторы в датчике?

Что представляют собой градуировочные таблицы термопар различных градуировок?

Чем измеряется термоэдс термопар?

Какие основные неисправности имеют термопары?

В заключение мастер определяет степень подготовки учащихся по предлагаемым вопросам, вносит свои добавления и корректировки, уточняет ответы учащихся. Затем мастер акцентирует внимание учащихся на видах отказов термопар, их разборке и ремонте.

Мастер также обращает внимание учащихся на то, что как датчик, так и вторичные приборы должны иметь одинаковые градуировки. Например, для подключения к термометру сопротивления градуировки Гр-23 логометр — регистрирующий прибор должен иметь также градуировку Гр-23.

Все рабочие приемы по ремонту датчиков температуры мастер показывает на рабочих датчиках, стендах и заготовках, а также на термоэлектродах, проводах ПЭШО (ПЭС) диаметром 0,1 мм, слюдяных платах.

Особое внимание мастеру необходимо уделить показу и пояснению приемов сварки термоэлектродов термопар и методике намотки термометра сопротивления; показу приема изоляции выводов датчиков с помощью фарфоровых бус.

Данные операции являются наиболее трудоемкими, а правильное их выполнение гарантирует работоспособность датчиков после их ремонта.

Все рабочие приемы, приведенные в табл. 13, 14, мастеру необходимо показывать медленно, повторяя их 2-3 раза, так как все операции являются мелкими. При этом учебную группу целесообразно разделить на две-три подгруппы. Мастер должен показать каждой подгруппе учащихся последовательные рабочие приемы.

В период изучения данной подтемы мастер обязан обратить внимание учащихся на два момента:

1) как термометр сопротивления, так и термопара являются лишь датчиками температуры, поэтому самостоятельно измерять температуру объектов не могут;

2) несмотря на единство назначения данных датчиков, они имеют различный принцип действия и различный выходной сигнал.

Это положение можно продемонстрировать следующей блок-схемой (табл. 17).

В процессе производственного обучения для показа трудовых приемов необходимо соблюдать единые методические требования, изложенные в главах настоящей методики, использовать для показа блок-схемы поверки датчиков, плакаты по их ремонту и кинофильм «Приборы для контроля температуры», ч. 1.

В завершающей стадии показа ремонта датчиков температуры мастеру необходимо на рабочих стендах показать методику использования лабораторных приборов (мостов и потенциометров) для проверки датчиков, а также обратить внимание учащихся на типичные ошибки при пользовании курбелями, переключателями этих приборов при снятии показаний.

В заключение инструктажа мастер должен рассказать о передовых, эффективных методах ремонта датчиков температуры, специальных установках по намотке термометров сопротивления, сварочных и поверочных установках.

Для контроля усвоения материала текущего инструктажа учащимся предлагается ответить на контрольные вопросы темы и воспроизвести показанные мастером приемы.

В какой последовательности производят разборку термопар и термометров сопротивления?

Каким способом производят сварку «рабочего» спая термопары?

Как производят намотку термометра сопротивления?

Как и чем изолируют выводы датчиков?

Каким прибором измеряют сопротивление термометра сопротивления?

Каким прибором определяют термоэдс термопары?

Покажите рабочие приемы сварки термопар.

Покажите рабочие приемы намотки термометра сопротивления.

Покажите приемы работы изоляции выводов датчиков.

Подключите термопару к потенциометру типа ПП-63.

Как измерить термоэдс датчика?

Подключите термометр сопротивления к мосту типов МО, МВУ49.

Покажите, как пользоваться курбелями прибора типов МО, МВУ и снять показания с прибора?

Определите сопротивление изоляции датчиков температуры мегому метром типа М 1001.

Разборку датчиков — термопар и термометров сопротивления цепей образно выполнять в таком порядке: снять крышку, изъять датчик из корпуса, разобрать датчик и снять изоляционные бусы с выводов (в течения 2 часов).

Такие работы целесообразно проводить на стендах или рабочих местах, оборудованных датчиками температуры различных градуировок. Распределение времени уроков:

на тренировочные упражнения по сварке термоэлектродов и образовании «горячего» спая — 2 часа;

на тренировочные упражнения по намотке термометров сопротивления — 2 часа; сушку и «старение» обмотки термометра сопротивления — 2 часа.

При выполнении операции «старение» можно показать только подготовку и начало операции (2 часа), так как полное время процесса «старения» обмотки составляет 6 часов; полная сборка датчиков в защитный корпус, установка изоляционных бус на вывода — 1 час; проверка сопротивления изоляции датчиков — 0,5 часа; проверка датчиков по лабораторным приборам — 3 часа.

Особое внимание необходимо уделить безопасности труда при выполнении упражнений по определению сопротивления изоляции датчиков, так как для этих целей используют мегомметр типа М 1001, генерирующий при вращении ручки генератора напряжения 500 В постоянного тока.

Для повышения продуктивной деятельности учащихся выполнение упражнений целесообразно проводить по следующей методике.

После вводного инструктажа группа приступает к выполнению последовательных операций ремонта датчиков. Работы учащиеся выполняют самостоятельно по двое, руководствуясь инструктажем, демонстрационными плакатами и схемами. В пару целесообразно включить более сильного учащегося, который первым выполняет упражнения, а его напарник при этом наблюдает за работой. Затем работу выполняет напарник, а учащийся, освоивший рабочие приемы, помогает менее опытному товарищу.

В ходе текущего инструктажа мастер (при обходах рабочих мест) дает корректировки и поправки по выполнению рабочих приемов.

При неудовлетворительном качестве выполнения работ отдельными учащимися рабочие группы необходимо перестроить.

В период целевых обходов при изучении подтемы в соответствии с табл. 18 выявляются: проверка правильности приема изъятия датчиков из корпусов и разборки датчиков; проверка приемов подготовки термоэлектродов к сварке «горячего» спая; проверка качеств сварки «горячего» спая термопары, намотки медного термометра сопротивления и сборки термометра сопротивления; правильность измерений рабочих параметров датчиков по лабораторным приборам; правильность пользования градуировочными таблицами датчиков; проверка выполнения правил безопасности труда.

В конце последнего урока по подтеме проводится заключительный инструктаж по теме в целом. При этом подводятся итоги по изучению и освоению операций ремонта датчиков, обращается внимание на наиболее сложные приемы — намотку термометров сопротивления, сварку термоэлектродов и поверку этих датчиков по лабораторным приборам.

Нужно обратить внимание учащихся на ответственность ремонта этих датчиков, которые могут использоваться не только для измерения температуры, но и для регулирования температуры в сложных технологических установках и объектах.

В заключение инструктажа мастер сообщает учащимся оценки, исходя из качества выполнения работы и знаний, учащихся по вопросам теории и практики работ.

Для оценки знаний учащихся им должны быть заданы контрольные вопросы.

Какое значение имеет допущенная в ремонте ошибка на работоспособность датчиков?

Как устранить ошибку при намотке термометра сопротивления — образования неправильного шага намотки?

Как устранить ошибку — образования неправильной формы сварки термопар?

Какое значение имеет неправильный отсчет показаний при снятии градуировок датчиков?

Оценивая качество выполнения работ при изучении данной подтемы, мастеру желательно провести краткую заключительную беседу и поставить перед учащимися ряд вопросов.

При осмотре термометра сопротивления вы обратили внимание на смещение или соприкосновение части витков’ между собой. Можно ли устранить эту неисправность, не прибегая к полному ремонту датчика?

При сварке «горячего» спая термопары у вас не образовалось шарообразное окончание. В чем причина?

Какие операции необходимо выполнить перед повторной сваркой термоэлектродов?

В каких величинах выражается термоэдс стандартных термопар? В киловольтах, вольтах, милливольтах?

Вы измерили сопротивление изоляции датчика, которое равно ЮкОм. Допустима ли эта величина?

В чем причина низкого сопротивления изоляции датчиков температуры?

Какие существуют производительные способы намотки термометров сопротивлений на крупных ремонтных предприятиях?

Какие возможны причины перекосов витков при намотке термометров сопротивления?

Содержание занятий, включающих необходимый объем умений и навыков, для учащихся при правильной постановке уроков мастером соответствует четвертому уровню обученности. Учащиеся выполняют необходимый комплекс ремонтных работ по датчикам температуры, составляют алгоритмы неисправностей, принимают активное участие в обнаружении и определении вида неисправности датчиков и их ремонте.

Задание для самостоятельной работы по подтеме 3

Изучить вторичные приборы для измерения температуры и их ремонт (см. [2], §4 гл. IV; §5 гл. XI).

Подтема 3. Ремонт логометров и милливольтметров

Цель занятия — сформировать навыки последовательного выполнения операций при ремонте логометров и милливольтметров, обучить учащихся основным ремонтным приемам и навыкам.

О сновная дидактическая задача — обобщение основных ремонтных работ, обучение учащихся правильным последовательным ремонтным приемам и навыкам.

сновная дидактическая задача — обобщение основных ремонтных работ, обучение учащихся правильным последовательным ремонтным приемам и навыкам.

Наглядные пособия, инструмент, оборудование: электрические схемы логометра и милливольтметра; ремонтируемые приборы типов Л-64, Лр-64, Ш-6900, Мр-64, МР-1-02 — 10-15 шт.; заводские инструкции на соответствующий прибор — 10—15 шт.; мост сопротивления типов МО, МВУ-49 — 5 шт.; комбинированный прибор типов Ц-435, Ц-412 — 5 шт.; пассатижи — «утконосы» — 10 шт.; отвертка длиной 150 мм — 10 шт.; электрический паяльник — 10 шт.; олово — 50 г, канифоль — 50 г.

Методика проведения занятия

Вводный инструктаж целесообразно проводить на стендах или слесарно-монтажных столах, на которых установлены рабочие комплекты датчик — вторичный прибор различных градуировок.

Мастер задает учащимся контрольные вопросы для выяснения уровня подготовки по заданному материалу.

1. В чем заключается принцип действия милливольтметра?

2. Покажите на блоке зажимов прибора, куда подключается датчик -термоэлектрический термометр.

3. Как работает регулирующая часть милливольтметра?

4. Как работают логометры?

5. Покажите, на какие зажимы логометра подключается термометр сопротивления.

6. Расскажите, ориентируясь по шкале прибора, характеристику ремонтируемого прибора — шкала, предел измерения, градуировка, тип прибора.

7. Покажите на логометре, как подключаются термометры сопротивления по двух- и трехпроводной схемам.

Мастер обращает внимание учащихся на то, что с термометрами сопротивления работают приборы, измеряющие сопротивление (мосты, омметры и логометры); с термоэлектрическими преобразователями (термопарами) работают приборы, измеряющие эдс (милливольтметры и потенциометры).

Далее мастер должен остановиться на одной особенности темы, где учащиеся часто допускают ошибки, а именно о строгом соответствии градуировки датчика и градуировки вторичного прибора, которые работают в одном комплекте датчик — вторичный прибор (табл. 19). Несоответствие указанных градуировок приводит к значительным погрешностям измерений температур, браку в выпуске продукции, выходу из строя технологического оборудования и авариях на производстве.

Данная тема уже знакома учащимся по теме «Ремонт электроизмерительных приборов».

( Мастер показывает рабочие приемы по ремонту данных тепловых приборов, разбивая учебную группу из расчета один стенд на двух-трех учащихся.) Учитывая специфику ремонта (малую демонстрационную наглядность), показ рабочих приемов необходимо проводить на одном из монтажных столов для двух-трех групп учащихся, а затем — для следующих групп.

Учащиеся (под контролем мастера) самостоятельно выполняют задание; составляют алгоритмы по последовательности ремонта милливольтметров и логометров, совершенствуют приобретенные навыки и умения в процессе стадий ремонтных работ и поверки отремонтированных приборов.

Занятия соответствуют третьему-четвертому уровням обученности. Учащиеся самостоятельно оценивают объем работ, выполняют ремонтные операции.

Задание для самостоятельной работы по подтеме 4

Изучить вторичные приборы для измерения температуры и их ремонт (см. [2], §4 гл. IV; §5 гл. XI).

Подтема 4. Ремонт автоматических электронных мостов и потенциометров

Цель занятия — практическое ознакомление с автоматическими электронными мостами и потенциометрами и их основными неисправностями, приобретение навыков в определении неисправностей, отработка умений ремонта основных неисправностей прибора, определение алгоритма действий слесаря КИПиА по отысканию и устранению неисправностей в приборе.

Наглядные пособия, инструмент, оборудование: автоматические электронные мосты и потенциометры типов КСМ, КСП, КВП, КВМ, ЭПВ и т.д.; электрические схемы указанных приборов; карты напряжений и сопротивлений ремонтируемых приборов; мост сопротивления типов МО.МВУ-49 —5 шт.; лабораторный потенциометр типа ПП-63 — 5 шт.; комбинированный прибор типов Ц-435, Ц-412 — 5 шт.; осциллограф типа С-1-9 — 5 шт.; реохорды — 90 Ом, 150 Ом — 5 шт.; конденсаторы различных типов; реверсивный двигатель типа РД-09; резисторы различных номиналов; транзисторы в соответствии с паспортными данными схем приборов.

Кроме того, на группу учащихся необходимо иметь пять электрических паяльников напряжением 12-36 В, канифоль, олово, пассатижи длиной 150 мм, «утконосы» длиной 150 мм, лупу 5х.

Методика проведения занятия

Занятия рекомендуется проводить на рабочих стендах, где установлены автоматические электронные мосты и потенциометры различных типов и модификаций. Мастер показывает учащимся основные неисправности этих приборов и расположение неисправных элементов на схемах.

На вводном инструктаже мастер обращает внимание учащихся, что автоматические электронные мосты и потенциометры широко применяют для контроля, регистрации и сигнализации различных теплотехнических, физико-химических параметров и научных исследований. Поэтому усвоение приемов и навыков по ремонту приборов данной группы является одним из основных требований, предъявляемых к слесарю КИПиА (в соответствии с ЕТКС).

Далее мастер объясняет цель занятия и порядок выполнения его первого этапа.

1.В соответствии с принципиальной схемой электронного моста (или потенциометра) указать на приборе основные элементы схемы (усилитель-механизм привода — реохорд — механизм привода диаграммы — элементы настройки прибора).

2. Изучить расположение основных элементов электронной схемы, синхронного и реверсивного электродвигателей, указать их тип и марку.

3. Найти место расположения «задатчика» и определить его работоспособность.

4. Указать тип прибора, его градуировку и определить, с каким датчиком температуры работает данный прибор.

5. Освоить ремонт кинематических узлов прибора.

6. Освоить замену фетровых дисков печатающего барабана.

7. Освоить правильную настройку успокоения пишущей (или печатающей) каретки.

8. Освоить методику настройки вибропреобразователя.

9. Освоить методику ремонта электронного усилителя (при использовании электрической схемы усилителя, карты напряжения, сопротивлений и емкостей).

10. Освоить методику поверки автоматических электронных приборов (мостов и потенциометров).

Учитывая сложность данной подтемы, мастер должен провести текущий инструктаж у монтажных стендов с автоматическими электронными приборами (мостами и потенциометрами), плакатов с электрическими схемами приборов, электронных усилителей и у карт напряжений, сопротивлений и емкостей для электронных усилителей. Он объясняет для группы из трех-четырех учащихся последовательно основное операции ремонта и показывает рабочие приемы по ремонту кинематических узлов, пишущих устройств и ремонту электронного усилителя; обращает внимание на основные данные электрических схем и карт, необходимые для ремонта и регулировки прибора.

Выполняя задание, учащиеся используют непосредственно ремонтируемый прибор, установленный на стенде; электрическую схему прибора и электронного усилителя; карту напряжений, сопротивлений и емкостей; таблицу основных неисправностей и способы их устранения (табл. 20); инструкцию завода-изготовителя прибора.

На заключительном инструктаже мастер предлагает учащимся решить ряд усложненных проблемно-познавательных задач, побуждающих к самостоятельной мыслительной и практической деятельности.