и способы

предупреждения

Таблица 3

|

Дефект |

Причина |

Способ |

|

Рубка листовой |

||

|

Обрубленная |

Деталь слабо |

Прочно закреплять |

|

Стороны |

Перекос разметочных |

Соблюдать правила |

|

«Рваная» |

Рубка выполнялась |

Перед |

|

Прорубание |

||

|

«Рваные» |

Неправильная |

Крейцмейсель |

|

Глубина канавки |

В процессе рубки |

При рубке толщину |

|

Сколы |

Не обрублена |

Перед началом |

|

Срубание слоя |

||

|

Грубые завалы и |

Рубка |

Наиболее |

|

Сколы |

Не обрублены |

Перед рубкой |

|

Рубка листовой, |

||

|

Непрямолинейная |

Нарушение правил |

Следить |

|

Кромка отрубленной |

Неправильная |

Для рубки листового |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Типичные

дефекты

при

выполнении разметки,

причины

их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1.Раздвоенная риска |

Линейка слабо прижималась к детали. Риска проводилась дважды по |

Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. |

|

2.Керновое |

При установке кернера его острие не попало на риску. Кернение |

Точно устанавливать кернер в углубление риски, прочно удерживать его |

|

3. Раздвоенная или смещенная риска размеченной дуги или окружности |

Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового |

Разметку производить только циркулем с остро заточенными ножками, |

|

4.Риски не |

Неточно установлена линейка по рискам. Смещение линейки во время |

Точно соблюдать все правила разметки. Прочно удерживать линейку и |

|

5. Непараллельные или неперпендику лярные друг другу риски |

Керновые углубления на исходных рисках смещены. Неточно установлена |

Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к |

|

6. Углы между |

Керновые углубления на исходных рисках смещены. Нарушена |

Керновые углубления наносить только по углублению риски. Следить за |

|

7. Размеченный |

Шаблон во время разметки был неплотно прижат к поверхности заготовки, |

Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при |

|

8. При разметке при |

Неустойчиво установлена размечаемая деталь. Слабо закреплена игла |

Проверить прочность (без качки) установки детали на разметочной |

|

9. Не совпадают |

Некачественно определены центры отверстий и цилиндрических частей |

Проверить |

Типичные дефекты при рубке,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Рубка

|

||

|

1. Обрубленная кромка детали прямолинейна |

Деталь слабо зажата |

Прочно закреплять |

|

2. Стороны вырубленной детали непараллельные |

Перекос разметочных |

Соблюдать правила |

|

3. «Рваная» кромка детали |

Рубка выполнялась |

Перед рубкой |

Прорубание

|

||

|

4. «Рваные» кромки |

Неправильная |

Крейцмейсель |

|

5. Глубина канавки |

В процессе рубки не |

При рубке толщину |

|

6. Сколы на конце канавки |

Не обрублена фаска |

Перед началом рубки |

Срубание

|

||

|

7. Грубые завалы и |

Рубка |

Наиболее |

|

8. Сколы на кромке детали |

Не обрублены фаски |

Перед рубкой |

Рубка

|

||

|

9. Непрямолинейная кромка отрубленной детали |

Нарушение правил |

Следить за |

|

10. Кромка |

Неправильная |

Для рубки листового |

Типичные дефекты при резании металла,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Резание

|

||

|

1. Перекос реза |

Слабо натянуто |

Натянуть полотно таким образом, чтобы оно туго поддавалось нажатию |

|

2. Выкрошивание зубьев полотна |

Неправильный подбор |

Полотно следует подбирать таким образом, чтобы шаг зубьев был не |

|

3. Поломка полотна |

Сильное нажатие на |

Ослабить вертикальное (поперечное) нажатие на ножовку, особенно при |

|

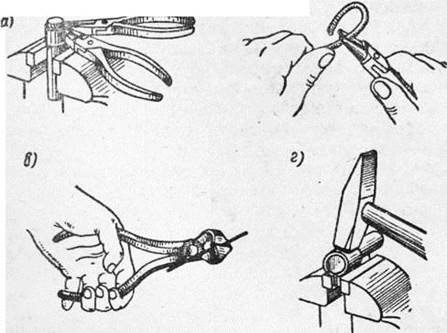

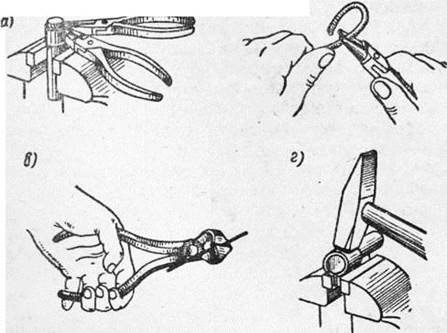

Резание ручными |

||

|

4. При резании |

Тупые ножницы. |

Резание производить только острозаточен-ными ножницами. Перед началом |

|

5. «Надрывы» при |

Несоблюдение правил |

Во время работы ножницами следить, чтобы лезвия ножниц не сходились |

|

6. Отступление от |

Несоблюдение правил |

При резании листового материала больших размеров (более 500 |

|

7. Ранение рук |

Работа производилась без рукавиц |

Работать ножницами следует только в брезентовых рукавицах (прежде |

Резание труб труборезом |

||

|

8. Грубые задиры в |

Нарушение правил |

Прочно закреплять |

|

9. «Рваный» торец |

Несоблюдение правил |

Точно устанавливать |

Типичные дефекты при правке,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1. После правки |

Правка |

Правку производить |

|

2. После правки |

Применялись |

Применять способ |

|

3. После рихтовки |

Процесс правки не |

Правку заканчивать |

Типичные дефекты при гибке,

причины их появления и способы предупреждения

|

ДЕФЕКТ |

ПРИЧИНЫ |

СПОСОБ ПРЕДУПРЕЖДЕНИЯ |

|

1. При изгибании уголка из полосы |

Неправильное |

Закреплять полосу так, чтобы |

|

2. |

Неточный |

Расчет развертки детали производить |

|

3. |

Труба |

Трубу при заполнении наполнителем |

Типичные дефекты при опиливании металла,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1. «Завалы» в задней части плоскости детали |

Тиски установлены слишком высоко |

Отрегулировать высоту тисков по росту |

|

2. «Завалы» в передней части плоскости детали |

Тиски установлены слишком низко |

То же |

|

3. «Завалы» опиленной широкой плоскости детали |

Опиливание выполнялось только в одном |

При опиливании широкой плоской поверхности |

|

4. Не удается опилить сопряженные плоские поверхности |

Не соблюдались правила опиливания |

Вначале точно, под линейку, и начисто |

|

5. Угольник не плотно прилегает к плоским |

Некачественно отделан угол в сопряжении |

Отделку угла между сопрягаемыми плоскими |

|

6. Не удается опилить плоские поверхности |

Не соблюдаются правила опиливания плоских |

Вначале точно, под линейку, и начисто |

|

7. Грубая окончательная отделка опиленной |

Отделка производилась «драчевым» |

Отделку поверхности производить только |

|

8. Опиленный круглый стержень не цилиндричен |

Нерациональная последовательность опиливания |

При опиливании чаще производить измерение |

|

9. Опиленная криволинейная поверхность плоской |

Не соблюдаются правила опиливания |

При опиливании выпуклых поверхностей сначала |

|

10. Опиленный сопряженный контур детали не |

Неправильная последовательность обработки |

Соблюдать типовую последовательность |

Типичные дефекты

при обработке отверстий,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Сверление |

||

|

1. Перекос отверстия |

Стол станка неперпендикулярен шпинделю. Попадание |

Выверить правильность положения стола. При установке |

|

2. Смещение |

Биение сверла в шпинделе. Увод сверла в сторону. |

Устранить биение сверла. Проверить правильность |

|

3. Завышенный диаметр отверстия |

Люфт шпинделя станка. Неправильные углы заточки |

Во всех перечисленных случаях следует правильно |

|

4. Грубо обработана поверхность стенок отверстия |

Завышена подача сверла. Тупое и неправильно |

Правильно заточить сверло. Проверить правильность |

|

5. Увеличение |

Неправильная установка упора на глубину |

Точно установить упор на заданную глубину резания |

Зенкерование |

||

|

6. Грубая обработка, задиры на обработанной поверхности |

Под зубья инструмента попадает стружка |

Отверстия в заготовках из стали обрабатывать с |

|

7. Перекос отверстия, зенкерованного в |

Неправильная установка заготовки на столе станка |

При установке заготовки на |

|

8. Диаметр зенкованной части отверстия больше |

Диаметр штифта зенковки меньше диаметра отверстия |

Внимательно следить за тем, |

|

9. Глубина зенкования части отверстия меньше или |

Работа не окончена. Невнимательность при измерениях, |

Продолжить работу и более |

|

10. Грубая обработка, задиры на обработанной |

Обработка производилась без смазывающе-охлаждающей |

И при черновом и при |

|

11. Диаметр развернутого отверстия меньше заданного, |

Работа выполнялась сильно изношенной разверткой |

Сменить инструмент |

Типичные дефекты при нарезании резьб,

причины их появления и способы предупреждения

Дефект |

Причина |

Способ предупреждения |

Рваная резьба |

Диаметр стержня |

Тщательно проверять |

|

Неполный профиль |

Диаметр стержня |

Тщательно проверять |

|

Перекос резьбы |

Перекос плашки или |

Внимательно |

|

Задиры на поверхности |

Малая величина |

Использовать |

|

Провал по |

Разбивание резьбы |

Правильно (без биения) |

|

Тугая резьба |

Сработался |

Заменить инструмент |

|

Конусность резьбы |

Неправильное |

Правильно |

|

Несоблюдение |

Неправильные размеры метчика. Перекос метчика при установке и |

Заменить инструмент исправным. Правильно устанавливать метчик и |

|

Поломка метчика |

Диаметр отверстия меньше расчетного. Большое усилие при нарезании резьбы, |

Строго соблюдать правила нарезания резьбы. |

Типичные дефекты при распиливании и припасовке деталей,

причины

их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Перекос проема или отверстия по отношению к базовой поверхности |

Перекос при высверливании или рассверливании. Недостаточный контроль при распиливании |

Тщательно следить за перпендикулярностью инструмента базовой |

|

Несоблюдение |

Распиливание выполнялось без проверки формы проема (отверстия) по |

Вначале распиливание выполнять по разметке (0,5 |

|

Несовпадение симметричных контуров припасовываемой пары (вкладыша и |

Одна из деталей пары (контршаблон) изготовлена не симметрично |

Тщательно выверить симметричность вкладыша при разметке и |

|

Одна из деталей пары (пройма) неплотно прилегает к другой (вкладыш) в |

Завалы |

Соблюдать правила обработки деталей. Прорезать ножовкой или распилить |

|

Зазор между припасовываемыми деталями больше допустимого |

Нарушение |

Соблюдать основное правило припасовки: вначале окончательно отделать |

Типичные дефекты при шабрении,

причины их появления и способы предупреждения

Дефект |

Причина |

Способ предупреждения |

|

Шабер потерял твердость при заточке |

Сильное прижатие шабера к заточному кругу при заточке |

Соблюдать все правила заточки. Периодически охлаждать затачиваемую |

|

Заточка |

Не соблюдались правила заточки шаберов |

Руководствоваться следующими правилами заточки шаберов: шабер для |

|

При проверке по плите обрабатываемой поверхности она полностью |

На плиту нанесен слишком большой слой краски |

Снять краску с поверхности детали в нескольких местах плиты, остальную |

|

Обрабатываемая поверхность детали долго не ложится на плиту |

Принят |

На плиту нанести тонкий слой краски, окрасившееся места поверхности |

|

На шабруемой поверхности глубокие царапины и задиры |

Шабрение незаправленным шабером. На поверхность проверочной плиты |

Тщательно заправить шабер на бруске; начисто протереть обрабатываемую |

|

Пятна на пришабренной поверхности расположены равномерно, но слишком |

Шабрение не окончено. Слишком большой слой краски на плите |

Продолжить работу, «разбивая» за каждый проход пятна в разных |

|

Пятна на пришабренной поверхности мелкие, но расположены неравномерно |

Шабрение |

При шабрении снимать пятна только в местах, где их много, до тех пор, |

|

Сопряженные под углом поверхности детали при повторных проверках |

Под поверхность базовой детали или под опорную поверхность |

Тщательно протереть базовую и обрабатываемую поверхности, а также |

|

На поверхности вкладыша (втулки) следы предварительной обработки, |

Шабрение |

Продолжить шабрение, проверяя его качество внешним осмотром и по |

Типичные дефекты при доводке и притирке,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Неправильная |

Несоблюдение |

При притирке необходимо использовать всю поверхность притира во |

|

«Завалы» на |

Неравномерное нажатие на заготовку в процессе притирки |

При доводке узких длинных (более 100 |

|

На притертой |

Притирка |

Притирку продолжить более грубым абразивным порошком до получения |

|

На притертой |

Притирка не закончена, притирка выполнялась грубым абразивным |

Притирку продолжить до получения сплошной матовой поверхности пробки |

|

Притертый кран пропускает керосин менее чем через две минуты |

Притирка производилась грубым абразивным порошком |

Притирку продолжить более тонким абразивным порошком. По ходу работы |

Типичные дефекты

клепки, причины их появления

и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Заклепка перекашивается при расклепывании |

Диаметр отверстия больше требуемого. |

Правильно выбирать заклепку по диаметру |

|

Прогиб листовой заготовки при постановке заклепки |

Диаметр стержня заклепки больше диаметра |

Заклепку из отверстия выбить, осадить прогнутое |

|

Стержень заклепки при расклепывании изгибается (особенно при |

Слишком большой вылет стержня заклепки |

Вбить заклепку из отверстия и заменить ее. |

|

Замыкающая головка не полная |

Длина стержня заклепки меньше расчетной |

Выбить заклепку из отверстия и заменить ее. Отсортировать заклепки по длина |

|

«Вздутие» металла под головками заклепок при |

Клепка производилась без осаживания листов |

Заклепку выбить из отверстия и клепку |

|

Вмятины на головках заклепок и склепываемых |

Неаккуратная работа, замыкающие полукруглые |

При образовании замыкающей полукруглой |

Типичные

дефекты при паянии, причины их появления

и способы

предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Непропаянный шов |

Плохая зачистка места спая. Паяние производилось |

Вновь зачистить непропаянное место и |

|

«Корявый» шов |

Паяние производилось недостаточно нагретым |

Прогреть паяльник до достаточной температуры |

|

Наплывы припоя |

Использовано слишком обильное количество припоя |

При паянии методом введения прутка |

|

Излом в месте спая |

Непропай шва |

Перепаять заново |

|

Негерметичность спаянного сосуда |

Непропай шва |

Зачистить место течи и пропаять его заново |

|

Припой не смачивает поверхность паяемого металла |

Недостаточная активность флюса. Наличие на |

Увеличить количество флюса или добавить в него |

|

Припой при хорошей смачиваемости шва не затекает в |

Малый зазор |

Подобрать оптимальный размер зазора |

|

Трещины в шве |

Значительная разница в коэффициентах теплового |

Подобрать припой, соответствующий материалу |

|

Смещения и перекосы в паяных соединениях |

Некачественная фиксация взаимного положения |

Исключить смещение соединяемых заготовок при |

| Вид материала | Учебное пособие |

Тема 5 РУБКА

Рубка металла

5.1 Типичные дефекты при рубке, причины их появления

Рубка листовой стали в тисках

Прорубание канавок

Срубание слоя металла на широкой поверхности

Рубка листовой, полосовой и прутковой стали на плите

Подобный материал:

- Учебное пособие для студентов среднего профессионального образования Специальность, 3369.62kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- «Монтаж и техническая эксплуатация промышленного оборудования (в пищевой промышленности)», 1138.79kb.

- Курс 150411 «Монтаж и техническая эксплуатация промышленного оборудования», 58.89kb.

Тема 5 РУБКА

знать:

- назначение слесарной рубки;

- инструменты, применяемые при рубке;

- углы заточки инструментов;

- правила рубки металла;

- правила техники безопасности при рубке металла.

уметь:

- выполнять рубку металла в тисках по разметочным рискам.

Оснащение рабочего места: плиты для рубки (наковальни); тиски слесарные, тиски ручные, молотки, зубила слесарные длиной 175 мм, крейцмейсели, канавочники, линейки металлические, чертилки, кернеры, заточный станок, шаблоны для проверки углов заточки зубил, очки защитные.

Рубка металла представляет собой операцию обработки металлов резанием, при которой с помощью режущего инструмента – зубила, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом металле, прорубают смазочные канавки и т.п. Рубку производят в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокая точность обработки. Рубку мелких заготовок производят в тисках, крупные заготовки рубят на плите или наковальне, особо крупные на том месте, где они находятся. Для рубки применяются следующие инструменты: зубило, крейцмейсель, канавочники.

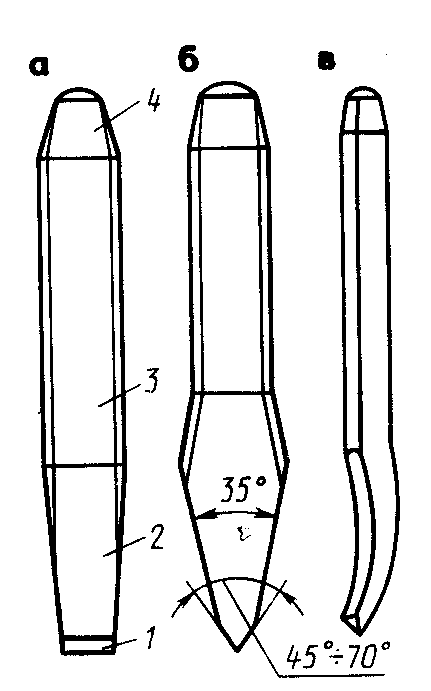

Зубило слесарное (рис. 5.1, а) состоит из 3-х частей: рабочей 2, средней 3 и ударной (бойка) 4.

Рабочую часть зубила, заканчивающуюся клиновой режущей частью 1, и боек закаливают и отпускают.

Рисунок 5.1 Инструменты для

Рисунок 5.2 Положение при работе зубилом

После термической обработки режущая кромка должна иметь твердость НRС 55. 60; боек НRС 35. 40. Зубила изготавливают длиной 100-200 мм, ширину режущей кромки соответственно выбирают 5. 25 мм. Угол заострения зубила в зависимости от обрабатываемого материала затачивают на заточном станке до следующих размеров (град):

Твердые материалы (чугун, твердая сталь, бронза) 70

Материалы средней твердости (сталь) 60

Мягкие материалы (медь, латунь) 45

Алюминиевые сплавы и цинк 35

Чем меньше угол заострения, тем меньшую силу необходимо приложить для резания. Головка зубила — боек делается всегда в виде усеченного конуса с полукруглым верхним основанием, так как в этом случае наносимый молотком удар приходится по центру головки зубила. Конусная головка, кроме того, меньше расклепывается при работе.

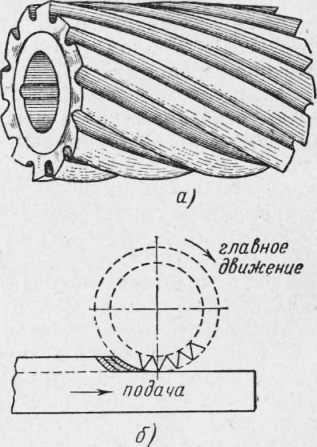

Крейцмейсель (рис. 5.1, б) отличается от зубила более узкой режущей кромкой. Применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем также пользуются для срубания поверхностного слоя с широкой чугунной плиты, когда сначала прорубают узкие канавки, а затем оставшийся металл зубилом. Углы заточки, твердость рабочей и ударной части крейцмейселя те же, что и у зубила.

Канавочники (рис. 5.1, в) отличаются от крейцмейселя только изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипников и при других подобных работах.

Приступая к рубке, необходимо подготовить рабочее место. Зубило располагают на верстаке с левой стороны тисков режущей кромкой к себе, а молоток – с правой стороны бойком направленным к тискам.

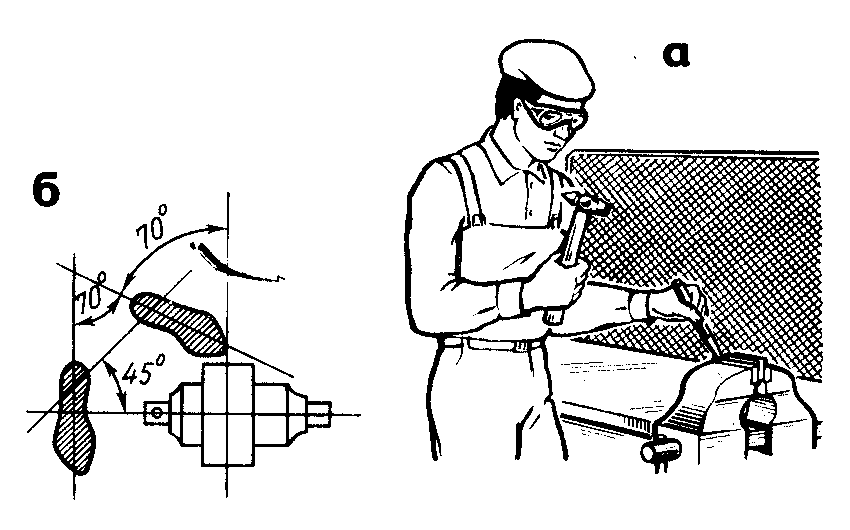

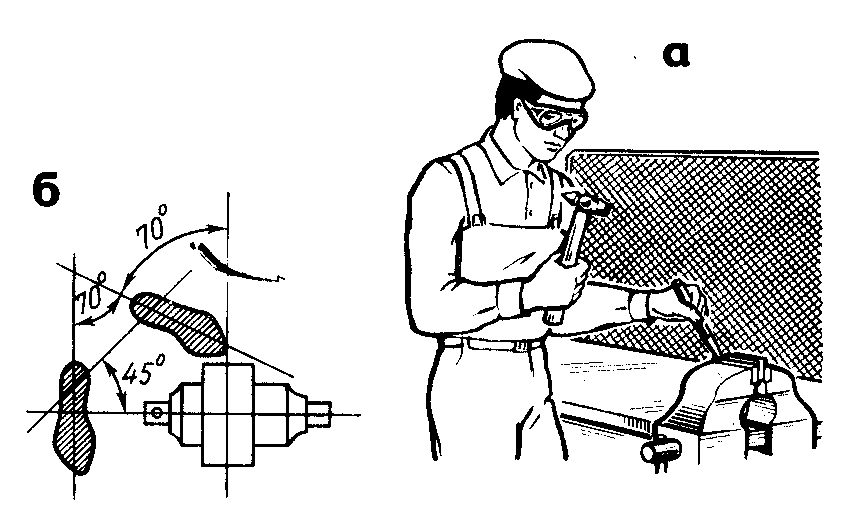

Большое значение при рубке имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво вполоборота к ним, левей тисков (рис. 5.2, а). Положение ног слесаря показано на рис. 5.2, б.

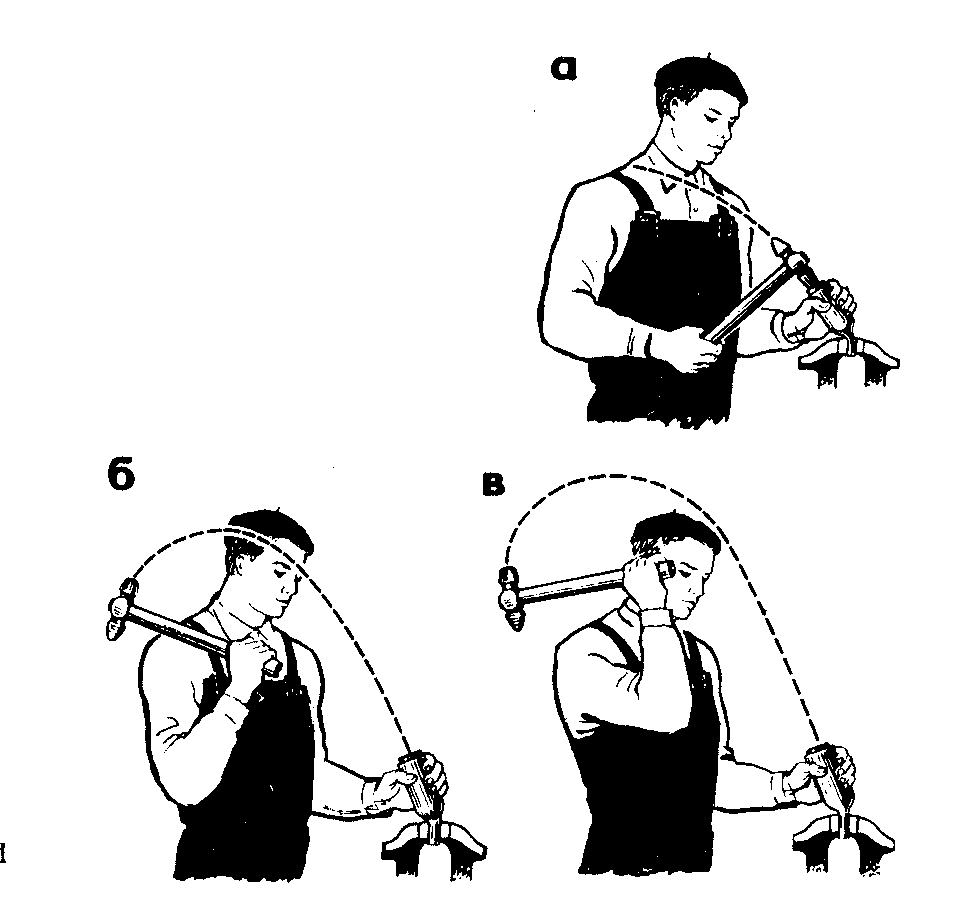

Качество и производительность рубки зависит от вида ударов молотком. Различают 3 вида удара молотком: кистевой, локтевой, плечевой. Перед началом работы необходимо выполнить тренировочные упражнения по нанесению различных ударов молотком.

Виды удара молотком

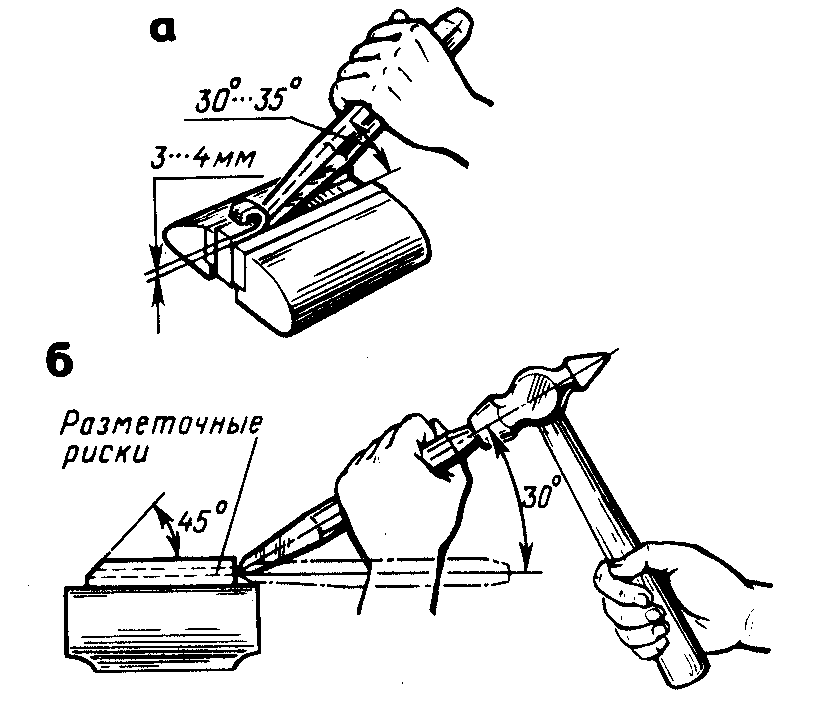

Углы наклона зубила по отношению к оси губок тисков и обрабатываемой поверхности заготовки

При кистевом ударе (рис.5.3, а) изгибаются только кисти правой руки. Таким ударом пользуются при выполнении легкой и точной работы: снятие тонких слоев металла, удаление небольших неровностей, рубке тонкой листовой стали и т.п.

При локтевом ударе (рис. 5.3, б) рука изгибается в локте и удар получается более сильным. Этим ударом пользуются при обычной рубке, снятии слоев металла средней толщины, прорубании пазов и канавок.

При плечевом (рис. 5.3, в) – рука двигается в плече, при этом получается большой замах и максимальная сила удара. Плечевой удар применяют при рубке толстого металла, удалении большого припуска за один проход, обработке больших плоскостей. Частота замахов молотком в минуту должна быть 40-60 при кистевом; 30-40 замахов при локтевом и плечевом ударах. При рубке металла большое значение имеет правильная установка оси зубила и обрабатываемой поверхности заготовки.

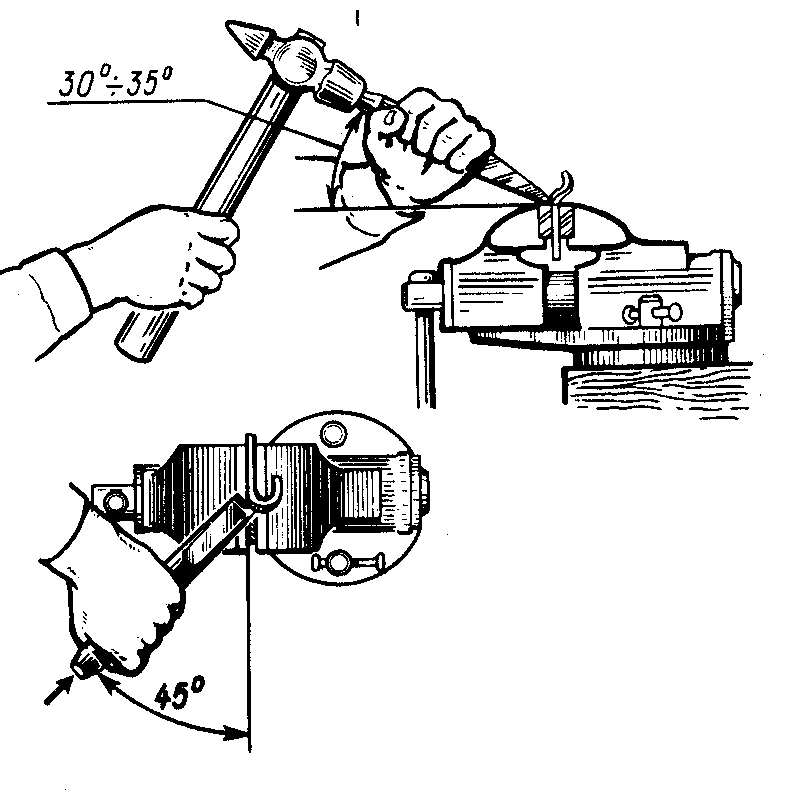

Угол между заготовкой (плоскостями губок тисков) и осью зубила должен быть равен 45 0 , угол наклона зубила зависит от угла заострения режущей кромки и должен составлять 30-35 0 . При меньшем угле наклона зубило скользит, а не режет, а при большем – излишне углубляется в металл и дает большую неровность обработанной поверхности (рис. 5.4).

В процессе рубки металла руки должны действовать согласованно. Правой рукой нужно точно ударять молотком по зубилу, левой – в промежутках между ударами перемещать зубило по металлу. При ударе смотреть не на головку, а на режущую кромку зубила. При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна быть над губками тисков, риска разметки – находиться точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок, рубку выполнять локтевым ударом (рис. 5.5, а).

Рубка полосового и листового металла

Рубка широких поверхностей

Если разметочные риски находятся выше уровня губок, чтобы зубило излишне не углублялось в металле, угол между осью зубила и обрабатываемой поверхностью надо периодически уменьшать (рис. 5.5, б).

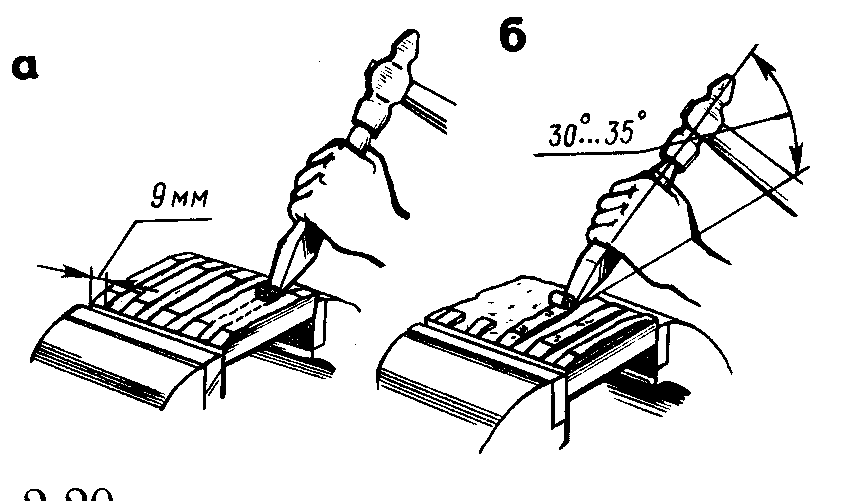

При срубании слоя металла на широкой плоской поверхности заготовка или разметочные риски должны выступать над губками тисков на 5-10 мм. Крейцмейселем прорубить канавки шириной 8-10 мм (рис. 5.6, а). Ширина промежутков между канавками должна составлять 0,8 длины режущей кромки, применяемого при рубке зубила, затем зубилом срубают образовавшиеся выступы (рис 5.6, б).

Толщина стружки, снимаемая крейцмейселем за один ход, равна 0,5-1 мм, а при срубании выступов зубилом – 1,5. 2 мм. Чугун, бронзу и другие хрупкие металлы нельзя рубить, доходя до противоположного края заготовки. Недорубленные места следует рубить с противоположной стороны или предварительно сделать скос под углом 45 0 .

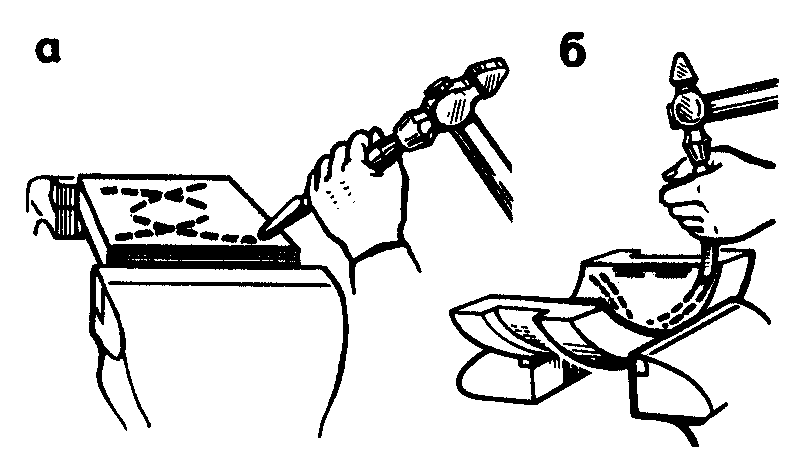

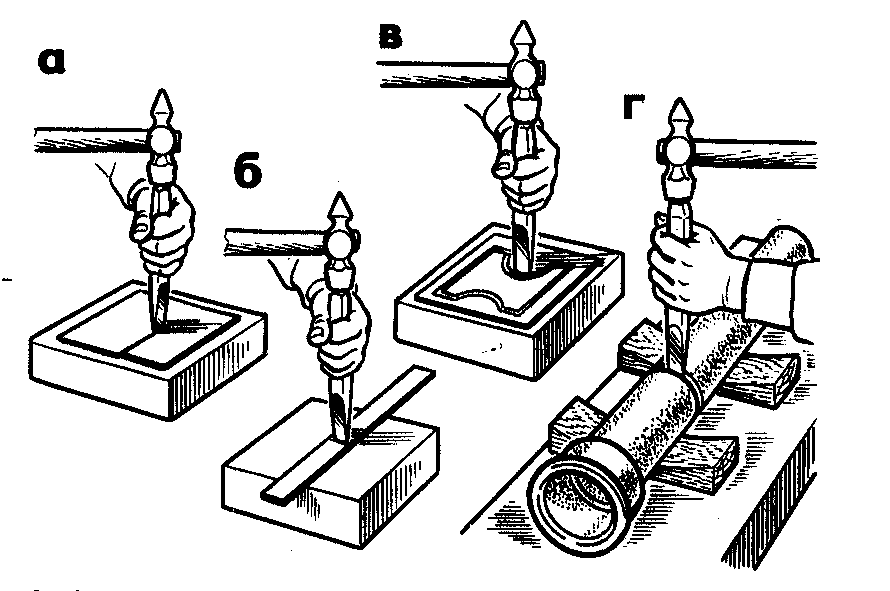

Вырубание пазов (рис. 5.7, а) и криволинейных смазочных канавок (рис. 5.7, б) производят в такой последовательности: сначала на обрабатываемую поверхность заготовки наносят риски, затем крейцмейселем прорубают канавки глубиной 1,5-2 мм за каждый проход. Оставшиеся после рубки неровности устраняют канавочником, придавая пазам одинаковую ширину и глубину по всей длине заготовки.

При вырубании фигурной заготовки на плите или наковальне работу выполняют в такой последовательности. Отступив от разметочных рисок на 2. 3 мм, легкими ударами по зубилу надрубают контур. Затем сильными ударами по зубилу рубят лист по контуру. Если лист достаточно толстый, то, перевернув его, прорубают зубилом по контуру, ясно обозначившемуся на противоположной стороне. Затем вновь переворачивают лист на первую сторону и заканчивают рубку. При вырубании заготовки с криволинейными контурами необходимо пользоваться зубилом с закругленным лезвием или крейцмейселем. Различные приемы рубки металла показаны на рис. 5.8, а…г).

Вырубание пазов и канавок

а — листового материала; б — полосы; в — вырубание фигурной заготовки из листовой стали; г — перерубание чугунной трубы

Рисунок 5.8 Приемы рубки металла

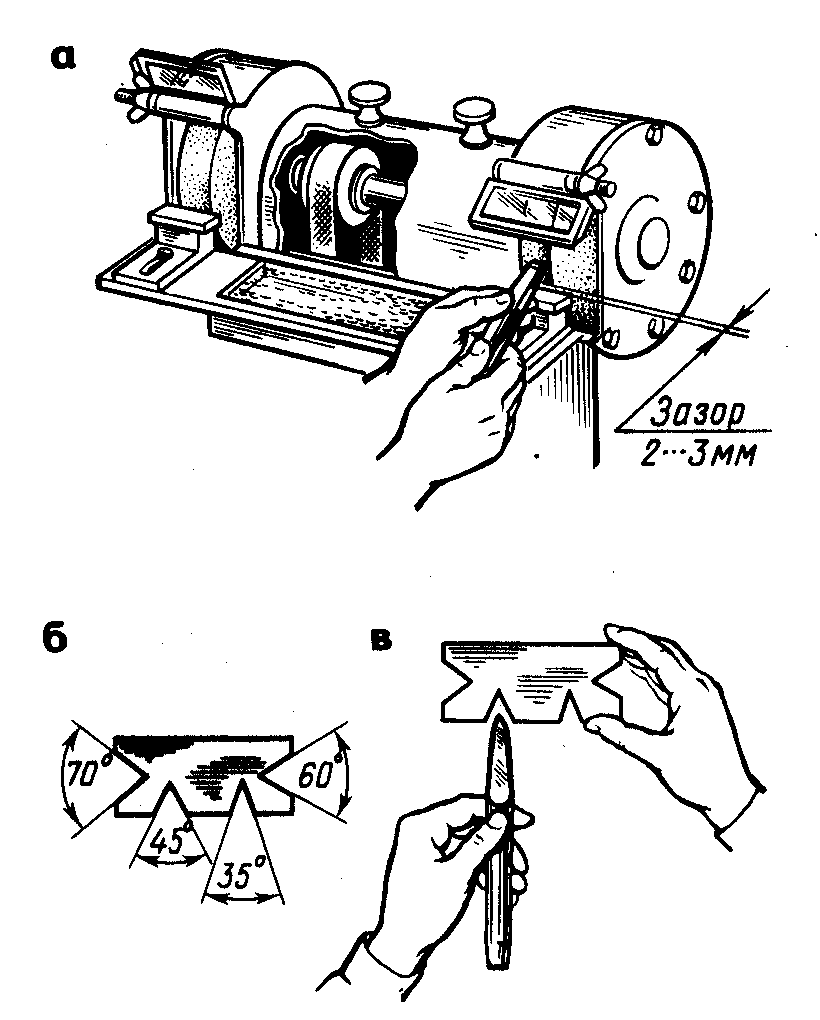

Заточку зубил и крейцмейселей производят на заточных (точильных) станках (рис. 5.9, а). Для заточки инструмента из инструментальных сталей (углеродистой, легированной и быстрорежущей) применяют шлифовальный круг из электрокорунда зернистостью 40, 50 или 63 на керамической связке (ПП 15А, 50Н СМ2 5 К5 А).

ПП – форма круга плоскопрямоугольная

50Н – зернистость круга нормальная

СМ2 – степень твердости

5 – структура круга

К5 – связка круга, керамическая

Угол заострения проверяют шаблоном, на котором имеются угловые вырезы 70, 60, 45 и 35 о (рис. 5.9, б, в). После заточки мелкозернистым абразивным бруском снимают заусенцы (заправляют лезвие).

Заточка зубила на заточном станке

5.1 Типичные дефекты при рубке, причины их появления

Читайте также:

- Cent; Понятие множества. Способы задания множества

- III. Медицинские осмотры (обследования) декретированного контингента с целью охрана здоровья населения и предупреждения возникновения и распространения заболеваний.

- XIX. Способы управления многоквартирным домом

- Агентские сети и способы стимулирования их активности

- Активные способы проверки домашнего задания

- Альтернативные способы получения и преобразования энергии.

- Альтернативные способы получения электрической энергии.

- Амортизация основных средств, способы начисления амортизационных сумм.

- Аналоговые каналы передачи данных; способы модуляции, модемы

- Аппаратные методики – эффективные способы коррекции фигуры

| Дефект | Причина | Способ предупреждения |

| Рубка листовой стали в тисках | ||

| Обрубленная кромка детали прямолинейна | Деталь слабо зажата в тисках | Прочно закреплять деталь в тисках |

| Стороны вырубленной детали непараллельные | Перекос разметочных рисок. Перекос заготовки в тисках | Соблюдать правила разметки, точно устанавливать деталь в тисках по разметочной риске |

| «Рваная» кромка детали | Рубка выполнялась слишком сильными ударами или тупым зубилом | Перед рубкой убедиться в правильной заточке зубила. Силу ударов регулировать в зависимости от толщины заготовки. Угол наклона зубила должен быть не менее 30 0 . |

| Прорубание канавок | ||

| «Рваные» кромки канавки | Неправильная заточка крейцмейселя | Крейцмейсель затачивать с поднутрением режущей кромки |

| Глубина канавки неодинакова по ее длине | В процессе рубки не производилось регулирование наклона крейцмейселя | При рубке толщину срезаемого слоя материала, а следовательно, и глубину канавки регулировать наклоном крейцмейселя |

| Сколы на конце канавки | Не обрублена фаска на детали | Перед началом рубки (особенно хрупких металлов) обязательно срубать фаску на ребре заготовки в месте выхода крейцмейселя |

| Срубание слоя металла на широкой поверхности | ||

| Грубые завалы и зарубы на обработанной поверхности | Рубка осуществлялась тупым зубилом. Неправильная установка зубила в процессе рубки. Неравномерность силы ударов молотком по зубилу в процессе рубки | Наиболее рационально производить срубание выступов между прорубленными ранее канавками способом «елочка». Толщину снимаемого слоя регулировать наклоном зубила |

| Сколы на кромке детали | Не обрублены фаски на детали | Перед рубкой широкой поверхности детали (особенно хрупкого металла) обязательно срубить фаски со всех ребер детали |

| Рубка листовой, полосовой и прутковой стали на плите | ||

| Непрямолинейная кромка отрубленной детали | Нарушение правил разметки детали. Рубка велась не по разметочной риске | Следить за прямолинейностью риски разметки. Точно устанавливать зубило на риску |

| Кромка отрубленной детали имеет глубокие зарубы и сколы | Неправильная заточка зубила. Неточная установка зубила на разметочную риску. Рубка выполнялась слишком слабыми ударами с «пристукиванием» или тупым зубилом | Для рубки листового металла зубило следует затачивать слегка закругленно. Рубку производить энергичными ударами без «пристукивания». Прочно удерживать зубило на риске разметки |

Контрольные вопросы:

1. Почему угол заточки зубила, крейцмейселя, канавочника увеличивается по мере увеличения твердости, обрабатываемого материла?

2. Чем можно объяснить, что рабочая и ударная части зубила подвергаются термической обработке, в то время как средняя часть, удерживаемая в руке, остается сырой?

3. Почему при заточке крейцмейселя следует выполнять поднутрение режущей кромки?

4. В каком случае и с какой целью перед началом рубки на кромке детали делают фаски?

5. Почему при рубке листового материала на плите режущая кромка зубила должна иметь криволинейную форму?

Дата добавления: 2015-08-05 ; просмотров: 10 ; Нарушение авторских прав

| Дефект | Причина | Способ предупреждения |

| Раздвоенная риска | Линейка слабо прижималась к детали. Риска проводилась дважды по одному и тому же месту. Разметка проводилась тупой чертилкой. | Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. |

| Керновое углубление не на риске | При установке кернера его острие не попало на риску. Кернение производилось тупым кернером. Кернер сместился с риски перед ударом молотком. | Точно устанавливать кернер в углубление риски, прочно удерживать его при кернении. При необходимости кернер заточить. |

| Раздвоенная или смещенная риска размеченной дуги или окружности | Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового углубления в центре окружности или дуги. Сильное нажатие на подвижную ножку циркуля в процессе разметке. | Разметку производить только циркулем с остро заточенными ножками, плавными несильными движениями циркуля, наклоняя его в сторону движения. |

| Риски не сопряжены друг с другом | Неточно установлена линейка по рискам. Смещение линейки во время нанесения риски. Неточно установлен размер циркуля; опорная ножка циркуля выскочила из кернового углубления при проведении риски. | Точно соблюдать все правила разметки. Прочно удерживать линейку и циркуль в процессе разметке. |

| Непараллельные или неперпендикулярные друг другу риски | Керновые углубления на исходных рисках смещены. Неточно установлена линейка по рискам и дугам. Слабо закреплен зажимной винт циркуля. | Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к детали. Следить за зажимом ножек циркуля. |

| Углы между рисками не соответствуют заданным | Керновые углубления на исходных рисках смещены. Нарушена последовательность построения угла. Неточно установлена линейка по рискам и керновым углублениям. | Керновые углубления наносить только по углублению риски. Следить за заточкой кернера и чертилки. Точно устанавливать линейку по рискам и керновым углублениям. |

| Размеченный контур не соответствует шаблону | Шаблон во время разметки был неплотно прижат к поверхности заготовки, в результате чего сместился при нанесении разметочных рисок. | Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при помощи струбцины. |

| При разметке при помощи рейсмаса риска не прямолинейна | Неустойчиво установлена размечаемая деталь. Слабо закреплена игла рейсмаса на стойке. На разметочную плиту под основание рейсмаса попала грязь. | Проверить прочность (без качки) установки детали на разметочной плите. Тщательно протереть разметочную плиту перед разметкой. Прочно закреплять разметочную иглу на штанге рейсмаса. |

| Не совпадают центры отверстий и цилиндрических частей деталей. | Некачественно определены центры отверстий и цилиндрических частей детали. | Проверить разметку центров. |

Тема 3. Рубка, резка, правка и гибка металла.

Рубка.

Рубка металла представляет собой операцию обработки металлов резанием, при которой с помощью режущего инструмента – зубила, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом металле, прорубают смазочные канавки и т.п. Рубку производят в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокая точность обработки. Рубку мелких заготовок производят в тисках, крупные заготовки рубят на плите или наковальне, особо крупные на том месте, где они находятся. Для рубки применяются следующие инструменты: зубило, крейцмейсель, канавочники.

Зубило слесарное (рис. 3.1, а) состоит из 3-х частей: рабочей 2, средней 3 и ударной (бойка) 4. Рабочую часть зубила, заканчивающуюся клиновой режущей частью 1, и боек закаливают и отпускают.

Рисунок 3.1 Инструменты для

После термической обработки режущая кромка должна иметь твердость НRС 55. 60; боек НRС 35. 40. Зубила изготавливают длиной 100-200 мм, ширину режущей кромки соответственно выбирают 5. 25 мм. Угол заострения зубила в зависимости от обрабатываемого материала затачивают на заточном станке до следующих размеров (град):

Твердые материалы (чугун, твердая сталь, бронза) — 70

Материалы средней твердости (сталь) — 60

Мягкие материалы (медь, латунь) — 45

Алюминиевые сплавы и цинк — 35

Чем меньше угол заострения, тем меньшую силу необходимо приложить для резания. Головка зубила — боек делается всегда в виде усеченного конуса с полукруглым верхним основанием, так как в этом случае наносимый молотком удар приходится по центру головки зубила. Конусная головка, кроме того, меньше расклепывается при работе.

Крейцмейсель (рис. 3.1, б) отличается от зубила более узкой режущей кромкой. Применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем также пользуются для срубания поверхностного слоя с широкой чугунной плиты, когда сначала прорубают узкие канавки, а затем оставшийся металл зубилом. Углы заточки, твердость рабочей и ударной части крейцмейселя те же, что и у зубила.

Канавочники (рис. 3.1, в) отличаются от крейцмейселя только изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипников и при других подобных работах.

Зубило располагают на верстаке с левой стороны тисков режущей кромкой к себе, а молоток – с правой стороны бойком направленным к тискам.

Большое значение при рубке имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво вполоборота к ним, левей тисков (рис. 3.2, а). Положение ног слесаря показано на рис. 3.2, б.

Качество и производительность рубки зависит от вида ударов молотком. Различают 3 вида удара молотком: а)кистевой, б)локтевой, в)плечевой (рис 3.3). Перед началом работы необходимо выполнить тренировочные упражнения по нанесению различных ударов молотком.

Рисунок 3.2 Положение при работе зуилом

Рисунок 3.3 Виды удара молотком

В процессе рубки металла руки должны действовать согласованно. Правой рукой нужно точно ударять молотком по зубилу, левой – в промежутках между ударами перемещать зубило по металлу. При ударе смотреть не на головку, а на режущую кромку зубила. При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна быть над губками тисков, риска разметки – находиться точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок, рубку выполнять локтевым ударом.

Заточку зубил и крейцмейселей производят на заточных (точильных) станках (рис. 3.4, а). Для заточки инструмента из инструментальных сталей (углеродистой, легированной и быстрорежущей) применяют шлифовальный круг из электрокорунда зернистостью 40, 50 или 63 на керамической связке (ПП 15А, 50Н СМ2 5 К5 А).

ПП – форма круга плоскопрямоугольная

50Н – зернистость круга нормальная

СМ2 – степень твердости

5 – структура круга

К5 – связка круга, керамическая

Угол заострения проверяют шаблоном, на котором имеются угловые вырезы 70, 60, 45 и 35 о (рис. 3.4, б, в). После заточки мелкозернистым абразивным бруском снимают заусенцы (заправляют лезвие).

Рисунок 3.4. Заточка зубила на заточном станке

Дата добавления: 2015-09-15 ; просмотров: 1483 . Нарушение авторских прав

Из этого материала вы узнаете:

- Суть слесарной рубки металла

- Способы рубки металла

- Инструменты для рубки металла

- Ручной и механизированный методы рубки металла

- Возможные дефекты при рубке металла

- Правила безопасной работы при рубке металла

- Цена на услуги по рубке металла

Рубка металла – процесс, позволяющий решить множество разнообразных задач, начиная от банального разделения заготовки на две или более частей и заканчивая удалением с детали заусенцев. То есть данный способ обработки металла весьма и весьма востребован.

На первый взгляд, работа по рубке металла не слишком сложна. Тем не менее, как и любая другая технология, она имеет свои нюансы. Если их не учитывать и делать все, как придется, на выходе с высокой вероятностью получится совсем не то, что планировалось изначально.

Суть слесарной рубки металла

Слесарная операция, в процессе которой заготовку разделяют на несколько частей, называется рубкой металла. Разделение металлических изделий производится по специальной предварительно нанесенной разметке. Рубку выполняют вдоль или поперек заготовки. Достоинства этого способа обработки металла заключается в том, что после окончания действий требуется минимальная финишная работа, что в свою очередь сказывается на снижении себестоимости готовой детали. Хотя иногда рваные края готового изделия, полученного в результате рубки, могут нуждаться в шлифовке.

Несмотря на некоторое сходство, не следует путать рубку и резку металлических изделий:

- В первом случае для разделения заготовок используют удар острым резцом в специально обозначенное место. Сам инструмент располагается перпендикулярно разрубаемой поверхности или под незначительным углом к ней.

- При резке детали разделяют с помощью специальных режущих инструментов (пилы, ножниц, автоматизированного оборудования).

Технология рубка металла используется при обработке труб, арматуры, металлических прутков разного сечения, листового железа.

Рубка металла – распространенная слесарная операция, применяемая в случаях, когда необходимо:

- подогнать заготовки под определенный размер;

- выровнять поверхности деталей;

- отделить окалину;

- обработать кромки изделия;

- удалить заусенцы с заготовки;

- сформировать края для последующей сварки;

- вырубить детали из металлических листов;

- обрубить крепежные головки;

- сформировать канавки и пазы.

Благодаря широкой сфере применения, эта операция используется как на малых предприятиях, так и на крупных машиностроительных заводах. Примитивную рубку листового металла и других металлических заготовок можно выполнять и в бытовых условиях.

Способы рубки металла

Рубку металла классифицируют в зависимости от:

- поставленной задачи – выделяют распиловку, вырубку, снятие малой части, слоя заготовки;

- приводящего усилия – разделяется на ручную и автоматизированную/полуавтоматизированную вырубку;

- принудительной фиксации – выделяют обработку с использованием зажимов, тисков, специальной станины, пресса;

- направления движения – различают горизонтальную и вертикальную рубку.

При выборе способа обработки металлических изделий, ориентируются на:

- используемое оборудование;

- толщину заготовки;

- необходимый уровень качества готовой детали (допустимы ли гнутые кромки, получаемые при ручной рубке, или нужен более ровный и качественный срез, достигаемый при использовании автоматического оборудования);

- производительность (для изготовления крупной партии деталей нужно специальное оборудование, приобретать его для того, чтобы получить одно или несколько изделий – экономически нецелесообразно).

Инструменты для рубки металла

Выбор инструментов для рубки металла зависит от используемой технологии. Для ручной обработки понадобятся:

- режущий инструмент (зубило, крейцмейсель и др.);

- слесарный молоток (подходящей массы и с ручкой соответствующей длины);

- тиски;

- металлическая подложка;

- инструменты для нанесения разметки.

Слесарное зубило используется для стандартной рубки металлических заготовок и состоит из:

- ударной части;

- держателя;

- рабочей (режущей) поверхности.

Инструмент может оснащаться разными по форме режущими поверхностями в зависимости от того, какую задачу предстоит решить с его помощью.

У крейцмейселя, в отличие от зубила для рубки металла, режущая кромка более узкая. Рабочая часть канавочника полукруглая, чтобы было удобнее вырубать канавки в заготовках. Бородок имеет форму круглого стержня с заточенной по периметру окружности режущей частью. Он предназначен для вырубки отверстий в листовом железе.

Для производства ударных инструментов используют прочную сталь. Отличаются они геометрическими формами и углами заточки рабочей поверхности. По верхней части зубила ударяют слесарным молотком. Молотки бывают с бойками круглой или квадратной формы, между собой они различаются способом крепления ручки и весом.

Для рубки мелких металлических деталей, вырубки отверстий используют крепежное оборудование или стальные подложки. Фиксируют заготовки тисками.

Разметку выполняют слесарными линейками, угольниками, разметочными штангенциркулями, малками. Отметки наносят на заготовку различными кернами, чертилками с наконечниками разной формы, карандашами. Инструменты для разметки должны соответствовать определенным стандартам.

Рубку металла на предприятиях выполняют на специальном оборудовании:

- гильотинах;

- гидравлических и механических прессах;

- пресс-ножницах;

- угловысечных станках.

Мощность и высокая производительность оборудования позволяет работать даже с толстостенными металлами.

Управление гидравлической гильотиной для рубки металла осуществляется с помощью электронного блока. В специальную программу заносятся параметры обработки, вид металла, угол среза, сила давления на нож, скорость работы.

Также на предприятиях пользуются комбинированным оборудованием:

- Режущими станками (пресс-ножницами) – для работы с профильными металлическими заготовками (швеллерами, двутавровым прокатом, квадратом), металлопрокатом, листовым и полосным металлами. Такое оборудование позволяет делать в заготовках ровные отверстия и пазы различной формы.

- Узкоспециальной аппаратурой (угловысечными станками, прессами, штампами) – для угловой вырубки заготовок независимо от толщины металла. Специальная шкала и правильно заточенное зубило позволяют добиваться высокой точности результатов. Прессы и штампы оснащаются механическими, гидравлическими, пневматическими и электрическими приводами.

Ручной и механизированный методы рубки металла

- Ручная рубка металла.

Последовательность ручной рубки металла, выполняемой горизонтально или вертикально, будет следующей. Заготовку фиксируют тисками. Если это невозможно из-за толщины детали, то располагают на специальном столе. Для минимизации скольжения изделия используются прорезиненные накладки либо вкрученные по краям саморезы. После этого подготавливают необходимые инструменты: молотки, крейцмейсели или зубила.

Затем нужно нанести удар по заготовке. Воздействие может быть разным по силе, при этом необязательно тяжелым. Первоначально делается зазубрина на поверхности металлической детали, которая в дальнейшем не позволит лезвию уйти в сторону. Если сразу приложить полное усилие, можно деформировать заготовку и вывести из строя инструмент. В дальнейшем же сила удара влияет на скорость рубки и качество краев среза.

В зависимости от замаха выделяют три разновидности ударов:

- кистевой (наиболее легкий);

- локтевой (средний по силе воздействия);

- плечевой (самый тяжелый удар).

Чем длиннее ручка и тяжелее молоток, тем сильнее удар.

Особенности ручной рубки металлических изделий заключаются в:

- невысокой производительности;

- ресурсной и временной затратности;

- низкой точности результата;

- невысоком качестве среза, требующего последующей обработки.

Этот способ подходит для изготовления единичных деталей и бытового использования при отсутствии специального оборудования.

- Механизированная рубка металла.

На металлообрабатывающих, машиностроительных предприятиях рубку металла выполняют механизированным способом. В этом случае повышается качество краев сруба, производительность и скорость работы, кроме того, оборудование позволяет обрабатывать более толстые заготовки. Чаще всего при механизированной рубке металлических изделий используют гильотины.

Гильотины, оснащенные механическим, гидравлическим или электрическим приводами, подходят для работы с листовыми металлами разной толщины. Нож воздействует на заготовку вертикально. Деталь требуемой длины подается на оборудование с помощью специального устройства – рольганга. Затем заготовка фиксируется в нужном положении. После чего на отмеченное место разруба под давлением опускается нож.

Точная рубка в заданном месте и высокое качество готового результата обеспечивается за счет краткосрочного давления на металлический лист.

Достоинства рубки металла гильотиной заключаются в получении ровных краев среза, а также в отсутствии:

- зазубрин и заусенцев;

- серповидных откосов по всей длине кромки;

- неравномерных скосов.

Также использование гильотины снижает себестоимость деталей, повышает производительность обработки металла. Гильотинная рубка более безопасна для персонала по сравнению с ручной.

Современные гильотины оснащены электронными блоками управления, в программу которых вносятся необходимые параметры предстоящей операции, марка обрабатываемого металла, нужный угол среза, мощность, скорость, периодичность рубящего воздействия на заготовку.

Возможные дефекты при рубке металла

При несоблюдении правил рубки металла существует вероятность появления дефектов, наиболее распространенными из которых являются:

- криволинейная кромка среза;

- отсутствие параллельности обеих кромок полученного изделия;

- рваный край среза, заусенцы, шероховатости.

Причины дефектов индивидуальны, но чаще всего их появление вызвано:

- ненадежной фиксацией заготовки;

- смещением детали и разметки;

- неправильно подобранной силой удара.

Во избежание деформации перед началом рубки металла следует проверить:

- надежность фиксации заготовки;

- точность совмещения детали и разметки;

- параметры заточки рабочего инструмента.

При прорубании канавок также возможны такие дефекты, как:

- рваные кромки;

- разная глубина канавки;

- сколы на конце канавки.

Во избежание дефектов при работе необходимо действовать в соответствии со стандартами и методиками, разработанными для конкретного оборудования. Деталь, оборудование и рубящий инструмент необходимо заранее готовить к работе. Если подготовка к рубке и сама операция выполнены правильно, края детали будут ровными, без дефектов и сколов.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

- Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами. Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу. Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

- На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

Цена на услуги по рубке металла

Стоимость рубки металла варьируется в зависимости разных параметров, в том числе от сложности работы, используемых инструментов, технологии и т. п.

Также на формирование цены влияет материал, из которого выполнена заготовка, трудоемкость процесса, применяемые в процессе рубки металла приемы, наличие или отсутствие дополнительных работ, сроки выполнения заказа и т. д.

Рубка листового металла гильотиной производится в цехах металлообрабатывающих предприятий. Цель – раскрой стандартного листопроката на заготовки нужных размеров.

Разделение листового металла на полосы (косынки, квадраты) является частью технологического процесса металлообработки. Как правило, данная технология применяется для получения заготовок простой геометрии.

Ограничения по толщине листа, действующие в ООО «Перфосталь» при приеме заказов на рубку металла гильотиной:

| холоднокатаная сталь с цинковым покрытием или без такового | до 3 мм | |

| нержавейка | до 2,5 мм | |

| горячекатаная сталь | до 5 мм | |

| алюминий | гладкий лист | до 5 мм |

| с рифлением | до 3 мм | |

| медь, титан, латунь и композитные материалы | до 5 мм |

Максимальная длина листов, принимаемых в обработку – 3000 мм.

Расчет стоимости услуги

Цены на услуги рубки листового металла на гильотине в ООО «Перфосталь» (Москва) рассчитываются индивидуально в каждом конкретном случае.

Они зависят:

- от вида металла (цветной, нержавейка, ферромагнитная сталь);

- толщины листа;

- длины одного руба;

- количества резов.

Примеры расчетов стоимости 1 реза смотри ниже в таблице:

| Сталь 08пс толщиной до 1 мм длиной до 1 м | 10 руб. |

| Сталь Ст3 толщиной 3 мм длиной 3000 мм | 50 руб. |

Технология рубки листового металла на гильотине

Для выполнения данных операций ООО «Перфосталь» располагает немецкой гидравлической гильотиной торговой марки «EHT Werkzeugmaschinen GmbH». Она способна выполнять прямой и наклонный раскрой листов с высокой производительностью, обеспечивая длину реза 3050 мм.

Данный способ раскроя металлических листов является самым простым, быстрым и относительно недорогим. Он основан на механическом смещении одних пластов металла относительно других с помощью двух ножей гильотины. Данный процесс приводит к разрыву (разрезу) материала в месте приложения силы.

Один нож закреплен неподвижно на рабочем столе, а второй – движется навстречу к нему сверху вниз.

Процесс рубки листа гильотиной состоит из нескольких стадий:

- вытяжка металла. Она наблюдается на начальной стадии опускания рубящего ножа на лист. Зона вытяжки просматривается в верхней части кромки заготовки;

- резка. Разделение металла путем механического сдвига двух его пластов. Зона реза занимает среднюю часть полученной кромки. Чем она шире, лучше настроен зазор между ножами;

- ломка. Данная стадия наступает в конце рубки, когда металл становится тонким и ломается под действием силы. Излишне широкая зона ломки является показателем того, что зазор между ножами недопустимо большой.

Качество среза легко определяется визуально при осмотре кромки полученной заготовки.

Резка металла

осуществляет резку и рубку листа, стали, трубы, арматуры, алюминия, резку рулонов, резку листового металла, профиля, ленты, нержавейки, круга, оцинковки, углов, штрипсов, балки, швеллера, катанки, полосы. Резка металла

– это отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (при помощи ножниц, пилы, резцов), ударную (рубка) и термическую резку.

Самые популярные виды резки : гильотина, ленточно-пильный станок, газокислородная, плазменная, лазерная и гидроабразивная резка.

Гильотина — это использование механических средств – специальных ножниц и ножей по металлу. Гильотина позволяет получить идеально ровный край, без зазубрин, заусенцев и лишних кромок.

Ленточно-пильная резка — При резке на ЛПС обеспечивается точное соответствие заданным параметрам, а место распила практически не нуждается в дополнительной обработке.

Газокислородная резка — Кислород режет подогретый металл и одновременно удаляет образующиеся оксиды, а за счет выделяющийся теплоты горения подогреваются соседние слои металла. Перед этим обязателен предварительный подогрев места резки до температуры воспламенения, который производится подогревательным пламенем резака без подвода режущего кислорода.

Плазменная резка — Резка металла производится за счет интенсивного расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. По своей сути плазма – это полностью или частично ионизированный газ, обладающий температурой 15 000 – 20 000°С.

Лазерная резка — Лазерный луч позволяет разрезать металлы толщиной до 15-20 мм, хотя наибольший эффект достигается при толщине 6 мм. Полученные края металлоизделий ровные, без заусенцев, однако на срезе может быть виден след от воздействия высоких температур.

Гидроабразивная резка – это самая инновационная и прогрессивная технология резки металла. Сила струи воды, выходящей из сопла под огромным давлением способна резать до 300 мм стали. Сердце системы водоструйной резки – насос сверхвысокого давления. При резке мягких материалов используется чистая струя воды, а за счет перемешивания в качестве абразива гранатового песка можно производить резку материалов любой твердости.

Размерная точность рубки листов металла на гильотине

Данный показатель позволяет определить, насколько точно полученные заготовки соответствуют размерам, указанным в техническом задании клиента.

Размерная точность рубки металла зависит от следующих факторов:

- параллельности заднего упора к линии реза. Данный показатель должен оставаться постоянным при любых условиях рубки;

- точности срабатывания привода заднего упора гильотины;

- состояния механических фиксаторов. Они выполняют функцию упоров, прижимающих лист к рабочему столу в процессе рубки;

- точности переднего левого упора. Он определяет положение листа в процессе предварительного реза. От качества данного результата зависит прямоугольность и соответствие размеров всех последующих заготовок;

- настройки размерных линеек. Данный фактор важен, когда рубка производится «от размера».

ООО «Перфосталь» располагает квалифицированным персоналом, от слаженности действий которого также зависит качество результата. Размерная погрешность рубки у нас составляет менее 0,2 мм на каждые 3 метра листового металла.

Приспособления для рубки металлических заготовок

История использования оборудования для обработки насчитывает несколько веков. Работа с металлом требует значительных физических затрат, поэтому мастера всегда старались облегчить нагрузку, снизить трудоемкость процесса. Эволюционно можно представить следующее развитие приспособлений для рубки:

- Зубило. Простой способ обработки, но не отличается производительностью и точностью. Требует больших физических затрат, профессиональных навыков.

- Ручная гильотина. Значительно ускоряет процесс рубки металла. Принцип работы основан на использовании рычага. Работник своими силами приводит в действие верхний нож, который подобно ножницам отделяет необходимый элемент от листа. Обрабатывать можно таким способом лишь металл небольшой толщины.

- Автоматическая гильотина. Гидравлический, пневматический, электрический привод существенно ускоряет операцию. Мощность оборудования многократно превосходит возможности человека, поэтому производительность возрастает на порядок по сравнению с использованием ручного аналога.

- Гильотина с ЧПУ. Современный способ рубки металла. Операция производится по программе. Отличается она высокой точностью, производительностью. Дополнительные опции практически полностью исключают участие человека в работе.

При необходимости сделать отверстие в заготовке используются специальные приспособления. Вырубка, а не сверление листового металла эффективнее. Метод экономит время, делает операцию более безопасной для работника. Особенно ценится метод изготовления отверстий вырубкой на металлическом листе толщиной менее 2 мм. Набор пуансонов для этой операции достаточен для изготовления детали с заданным допуском по диаметру.

Рубка металла

Рубка металла – обработка металлических заготовок и листов, при котором сдвиговое механическое напряжение на материал, возникающее при воздействии того или иного инструмента, превышает предел текучести разрубаемого материала. Части металла смещаются (сдвигаются) по отношению друг к другу в области воздействия. На производствах применяется механическая рубка с помощью следующих устройств:

- штамповочных прессов;

- пресс-ножниц;

- гильотин.

Штамповочные прессы позволяют рубать заготовки из меди, латуни, легированных и низкоуглеродистых сталей. Комбинированные и сортовые пресс-ножницы используют для работы с кругом, квадратом, двутавром, полосами и другими видами сортового проката. Привод режущих поверхностей осуществляется через клиноременную передачу.

Самым распространенным оборудованием для рубки металла остаются гильотины. Такой способ обработки обеспечивает высокую точность, исключает сколы и заусенцы в местах рубки материала.

Для заказа резки или рубки металла, свяжитесь с нашими менеджерами по телефону или через форму обратной связи.

По всем вопросам обращайтесь по телефонам: +7(4932) 226-336; +7-902-242-40-21

Подписаться на наши статьи

Рубка металла, резание, опиливание – на первый взгляд все эти работы схожи, но так ли это на самом деле? Ответ на этот вопрос, а также краткую информацию о методах и используемых инструментах читайте в нашем материале.

Резание метала

Рубку нередко относят к группе работ по резке, но, на самом деле, здесь применяются абсолютно другие инструменты, а предоставляемые им возможности куда шире. В отличие от ударного действия, оказываемого на резец в предыдущем случае, при резке используется нажим.

Вручную

Для работы с различными заготовками используются:

- для перекусывания проволоки – кусачки,

- круг, квадрат и шестигранник пилится слесарной ножовкой,

- листовые материалы раскраиваются ножницами.

Применение специальной техники способно в несколько раз расширить возможности металлообработки.

В промышленности и серийном производстве

На производстве используются различные виды станков:

- с ножовочными полотнами или дисковыми пилами,

- токарные,

- фрезерные,

- установки для плазменной/лазерной/газовой резки.

Область применения у данных установок, как и у ручного инструмента, достаточно разная.

Ножовочные и дисковые пилы – самые простые виды станков. Их единственная задача – экономия времени при распиле сортового проката. Также они с лёгкостью справляются с заготовками большой толщины.

Токарные станки можно разделить на модели:

В первом случае с помощью твердосплавных резцов различной формы рабочий вручную вытачивает из горизонтально закрепленной вращающейся цилиндрической заготовки необходимую деталь. Во втором – все действия производятся автоматически при выполнении заранее загруженной программы.

Проще всего понять принцип использования можно по данному видео:

Фрезеровальные станки выполняют примерно ту же функцию, но могут создавать изделия абсолютно произвольно формы. Прямоугольная, квадратная или цилиндрическая заготовка закрепляется на подвижном столе, после чего головка с вращающейся фрезой, следуя программе, начинает отсекать «лишний» металл.

Процесс выглядит следующим образом:

Для тонко- и толстолистового металла используется отдельная группа станков с ЧПУ. Ключевое различие в них – это сама технология, используемая для резки.

Лист-заготовка укладывается на неподвижный стол, после чего режущая головка, управляемая компьютером, начинает вырезать детали по заранее заданной программе.

Для резки может использоваться головка для:

Подобная технология обеспечивает максимальную точность и скорость производства, что высоко ценится в условиях массового выпуска.

Главным же ее недостатком является вероятность образования наплывов расплавленного металла на кромках деталей и окалины, особенно при использовании заготовок большой толщины.

Современные способы рубки металла и ее дефекты

Подробно рассмотрим какими способами производится рубка металла, возможные проблемы, разница между механической и ручной операцией и виды оборудования.

Обработка металла заключена в нескольких операциях, одной из который является рубка. При этом заготовка делится на более удобные куски, предваряя процесс резки. Далее подробно рассматривается, какими способами производится рубка металла, возможные проблемы, разница между механической и ручной операцией и виды используемого оборудования.

Оглавление

- 1 Общая информация

- 2 Возможные дефекты

- 3 Гильотинные станки для рубки металла

- 4 Особенности комбинированных устройств

- 5 Особенности устройства

Общая информация

Рубка металла это слесарная операция, заключенная в воздействии режущего либо ударного инструмента на металлическую заготовку. Процесс позволяет разделить ее на части, избавиться от лишних слоев материала, а также получить канавки и пазы. Режущим инструментом для рубки металла служит крейцмейсель или зубило, а ударным — молоток. Последний используется всегда при ручной работе, а первые два — в зависимости от желаемого результата.

Зубило предназначено для грубой работы и обрезания заусенцев. Состоит оно из 3 частей:

- рабочей (осуществляет рубку);

- средней (мастер держит зубило за нее);

- ударной (по ней бьют молотком).

Крейцмейсель — инструмент для вырубания пазов и узких канавок; для широких используется модифицированное приспособление с другой формой режущей кромки («канавочник»).

Ручная обработка заготовок на производстве — энергозатратный и малопроизводительный процесс. Часто она заменяется на механическую.

Последовательность рубки металла зубилом такова:

- заготовка кладется на плиту или наковальню, а лучше — крепится в тисках;

- зубило ставится на линию разметки (место обрубания) вертикально;

- молотком наносятся легкие удары по контуру;

- далее следует глубокая рубка по проявившемуся контуру;

- заготовка переворачивается;

- удары зубилом производятся с другой стороны до окончания рубки.

Важно оставлять небольшую часть лезвия в прорубленной канавке, чтобы процесс был точным. Теперь — пара слов о проблемах, возникающих по ходу ручной рубки металла.

Возможные дефекты

Ручная рубка металла плоха тем, что есть вероятность порчи заготовки, хотя весь процесс строго контролировался. Ниже приведены распространенные дефекты и их причины.

- Криволинейность обрубленной кромки (слабое закрепление детали в тисках).

- Кромка «рваная» (удары проводились тупым зубилом или неверно заточенным крейцмейселем).

- Нарушена параллельность сторон изделия (перекос рисок либо заготовки в тисках).

- Глубина канавок разнится по длине (не регулировался угол наклона крейцмейселя; удар был неравномерным).

- Появление зарубов на детали (тупое зубило).

- Наличие сколов на кромке детали или внутри канавки (не снималась фаска с заготовки).

Чтобы избежать перечисленных проблем и не испортить металлический шаблон для работы, рекомендуется соблюдать ряд правил:

- прочно крепить деталь, если это возможно;

- держать угол наклона зубила не менее 30 градусов;

- точно размечать заготовку;

- работать только заточенными зубилом и крейцмейселем, следить за углом их наклона;

- перед работой снять фаски с детали;

- наносить удары равномерно.

Ручная рубка листового металла была единственным способом работы лет 50 назад. Сегодня же к услугам мастеров — оборудование, требующее от них лишь своевременного контроля, работающее точно, эффективно и без порчи заготовок.

Гильотинные станки для рубки металла

Любое предприятие, занимающее выпуском или производством металлопроката, оснащено специальным оборудованием. Преимущества его внедрения очевидны:

- производительность труда растет;

- обеспечивается безопасность персонала;

- обработка материалов становится более качественной.

Наиболее известный станок для рубки металла в производственной среде известен как «гильотина». Она бывает:

- ручной;

- механической;

- гидравлической.

Механический гильотинный станок

Первая являет собой компактное устройство для локальных работ. Режет листовой металл небольшой толщины (до 0,5 мм) и приводится в действие при помощи усилия человека. Применение ручного станка для рубки арматуры, железа, стали и другой продукции эффективнее, чем работа зубилом или крейцмейселем, однако производительность труда все еще будет мала. Причина — в необходимости человеческих усилий.

Механическая гильотина оснащается ножным приводом. Габариты ее внушительны, а допустимая толщина материалов для рубки увеличена до 0,7 мм. За счет использования силы ног, а не рук, производительность растет на несколько процентов.

Особняком стоит гидравлическая гильотина, работающая автономно и не требующая вмешательства человека. Оснащена блоком управления, в котором задается до десятка параметров (вид металла, угол среза и другие). Допустимая толщина заготовки варьируется в зависимости от модели и доходит до нескольких миллиметров.

Перечисленные виды рубки металла дополняются оборудованием, конструктивно отличающимся от гильотин и имеющим расширенную сферу применения.

Особенности комбинированных устройств

К оборудованию относятся пресс-ножницы и угловысечные станки.

Первые рубят и режут полосовой, листовой, фасонный, сортовой прокат. Пресс-ножницы незаменимы при пробивке отверстий в заготовках, вырубке открытых пазов. Данные комбинированные станки для рубки справляются с любым профилем (швеллер, уголок, тавр/двутавр, круг, квадрат и другие).

Комбинированные пресс-ножницы

Угловысечные станки также именуются вырубными штампами. Их отличает:

- простота конструкции;

- высокая производительность работы;

- повышенная точность изделий на выходе.

Применяются для угловой обработки любых материалов. Компактная конструкция включает измерительную шкалу и зубила, обеспечивающие рубку. Штамп для процесса подбирается в зависимости от толщины листов.

Некоторые применяемые при рубке металла инструменты сочетают в себе ручной и механизированный труд. К ним относятся:

- пневматические и электрические рубильные молотки;

- специальные станки, где стандартные приемы рубки зубилом ускоряются в 5-10 раз благодаря использованию специальных приспособлений.

Чтобы у вас сложилось ясное представление о характеристиках устройств, далее рассмотрим один пример. В частности, станок для нарезания арматуры СМЖ 172.

Особенности устройства

Станок СМЖ 172 предназначен для резки арматурной стали, полос, металлических профилей с максимально допустимым пределом прочности 470 МПа. Имеет несколько модификаций:

- СМЖ-172 А (непрерывный ход ножа);

- СМЖ-172 БАМ (непрерывный и одиночный ход).

Рубочный станок для арматуры СМЖ 172 имеет следующие технические характеристики:

- мощность — 3 кВт;

- диаметр разрезаемой арматуры — до 40 мм;

- габариты полосы — 40х12 мм;

- резка квадрата со стороной до 36 мм;

- частота хода кулисы — 33 об/мин (9 об/мин — для одиночного хода);

- максимальное усилие — 350 кН;

- вес — 430/450 кг.

Конструкция станка для рубки арматуры смж 172 дополнена регулируемым упором с реечным зацеплением, который позволяет получить ровный перпендикулярный срез.

Преимуществами использования оборудования являются:

- возможность замены расходных элементов (лезвий) на рабочем месте без помощи специальных стендов;

- допустимо длительное хранение станка, если он не используется (в соответствии с рекомендациями производителя);

- легкость разборки механизма с целью регулировки параметров.

Станок уникален, ведь он может работать как автономно (непрерывное движение зубила), так и в нужный момент (одиночный ход при нажатии рукоятки). Рубка гильотиной, к примеру, пока не обладает таким функционалом. Увидеть работу станка СМЖ 172 можно на видео ниже.

Видео: Ручная рубка металла на станке СМЖ 172.

Рубка металлических заготовок — один из основных производственных процессов. На смену тяжелому человеческому труду приходит машинный, и этим стоит пользоваться. Перечисленные инструменты для рубки материалов справляются с разными заготовками. Важно лишь правильно выбрать подходящее оборудование.

Автор статьи

Эксперт по обработке металлов давлением

Поиск записей с помощью фильтра:

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Рубка и резание – в чем разница?

Несмотря на кажущуюся похожесть, путать эти технологии металлообработки не стоит. Их основное отличие в том, что при рубке заготовка разделяется за счет удара острым резцом, расположенным перпендикулярно или чуть под углом к плоскости заготовки. Резание же предполагает использование пиляще-режущего инструмента: пил, ножниц или более современных автоматизированных станков. Этот процесс мы также обязательно рассмотрим позже, но сейчас перейдем непосредственно к основной теме нашей статьи.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Pereosnastka.ru

Механизация рубки металла

К

атегория:

Рубка металла

Механизация рубки металла

Ручная рубка вытесняется обработкой на металлорежущих станках (строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений.

Рис. 1. Обработка широких поверхностей рубкой:

Рис. 2. Прорубание смазочных канавок (а) и пазов (б)а — выравнивание канавок крейцмейселем, 6 — срубание выступов зубилом

Рис. 3. Пневматический рубильный молоток РМ-5